硫酸鈣污泥在某光伏企業廢水處理站除氟工藝中的運行評價

童華美,黃正文,周瑞健,張尚俊,蒲偉林,李馳恒

(1.成都大學 建筑與土木工程學院,四川 成都 610106; 2.四川省創飛格環保技術有限公司,四川 成都 610213;3.通威太陽能(成都)有限公司,四川 成都 610299)

0 引 言

太陽能晶硅電池的生產過程主要包括制絨、磷擴散、刻蝕和印刷等工序,因生產工序中會大量使用硝酸和氫氟酸等化學藥品,所以產生的廢水中的主要污染物有氟離子、總氮(TN)和氨氮等.其中,氟離子濃度含量高,腐蝕性強,是光伏行業廢水處理的重難點[1-3].目前,對于光伏企業含氟廢水的常用處理方法主要有化學沉淀法、混凝沉淀法、吸附法、電滲析法、電凝聚法和反滲透法等,因化學沉淀法、混凝沉淀法和吸附法的實用性較強,經常將其聯合使用,可達到更佳的處理效果[4].如方佳潔等[5]聯合使用化學沉淀法和混凝沉淀法處理某氟化工企業的含氟工業廢水,結果表明,通過外加鈣源,采用化學—混凝沉淀法可將廢水中的氟離子濃度從576 mg/L降至10 mg/L.徐金蘭等[6]研究發現,若單純地使用石灰沉淀法不能將高濃度含氟廢水降到較低水平,而采用石灰沉淀+混凝沉淀組合工藝可將廢水中的氟離子濃度從3 000 mg/L左右降至10 mg/L以下.化學沉淀法的除氟原理主要是向廢水中投加氯化鈣、石灰石和氫氧化鈣等化學藥品,使投加藥品中的鈣離子與廢水中的氟離子生成氟化鈣沉淀,從而達到除氟目的.若采用化學沉淀法除氟,需要消耗大量的化學藥品.為保障企業的長期發展,必須找到降本增效的方法措施.因此本研究將采用一般工業廢棄物硫酸鈣污泥替代氯化鈣和石灰石除氟,對硫酸鈣污泥的成分和替代可行性進行分析,分析采用替代原料的除氟效果是否可以達到設計標準值,以及采用替代原料除氟是否會影響對廢水中其他污染物的去除.

1 項目概況

本項目位于成都市某光伏產業園內,于2019年建成,設計日處理水量為12 500 m3,為24 h連續運營,主要處理車間制絨和刻蝕等生產工藝產生的廢水及廢氣吸收塔的洗滌水.光伏產業園內的太陽能晶硅電池生產廢水經廢水處理站進行處理,達到相應排放標準后,排入市政管網系統.

1.1 工藝流程

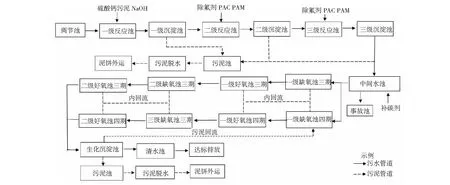

本項目雖對車間的生產廢水進行了分類收集,但采用的處理方法是將其混勻后合并進行處理.因太陽能電池生產廢水中氟和氮的濃度很高,針對其特點所采用處理工藝為“三級物化除氟+兩級A/O除氮”.其工藝流如圖1所示.

圖1 廢水處理站工藝流程圖

生產車間產生的廢水主要有濃堿廢液、混酸廢液、濃氟廢水、稀堿廢水和稀氟廢水5種,車間所產生的這5種廢水分別由相應的廢液收集罐對其進行收集,然后將收集的5種廢液分5路對其進行集中收集.接著將所收集的5路廢水在調節池進行初步混勻調節后,由提升泵將廢水泵至物化反應池.在一級物化反應池中通過投加硫酸鈣懸濁液(將硫酸鈣污泥直接加到水中,攪拌后得到硫酸鈣懸濁液)除氟,然后加入氫氧化鈉將廢水的pH值調節至中性,所投加硫酸鈣懸濁液中的鈣離子會與廢水中氟離子反應生成氟化鈣沉淀,從而去除廢水中大量的氟離子.在一級物化反應池內反應生成的氟化鈣沉淀,隨廢水一同流入一級物化沉淀池,在一級物化沉淀池內所生成的氟化鈣沉淀通過自然沉降或絮凝沉淀的作用沉降到池底,由提升泵將一級物化沉淀池內刮泥機排出的沉降污泥泵入物化污泥濃縮池,廢水上清液流入二級物化反應池,在二級物化反應池通過投加除氟劑對氟離子進行深度處理,再配合混凝劑PAC、絮凝劑PAM形成明顯的礬花進一步去除氟離子,使出水氟離子濃度小于8 mg/L[7-9].在二級物化反應池內生成的沉淀物,隨廢水流入二級物化沉淀池進行沉淀作用從而去除.廢水在二級物化處理后其上清液流入三級物化反應池,三級物化依據前兩級物化的實際處理能力,若前兩級物化處理氟離子的濃度還不能達到排放標準,則在三級物化處理工段則繼續投加除氟劑、PAC和PAM藥劑進一步對廢水進行深度處理,直至廢水中氟離子濃度符合排放標準,方可進入中間水池.

物化階段產生的污泥排入物化污泥濃縮池通過板框壓濾機去除污泥部分水分,壓縮成泥餅,含水率小于60%,然后外運出廠.生化階段所產生的污泥則排入生化污泥濃縮池通過疊螺壓濾機壓縮后,含水率小于80%,然后外運出廠.

1.2 替代原料可行性分析

石灰水中和沉淀法是處理高濃度含氟廢水的最經濟方法,該法可同時達到中和酸和脫氮的效果.石灰水中和沉淀法所用藥品一般采用氯化鈣和石灰石,而硫酸鈣污泥主要用于制造水泥,其主要成分為硫酸鈣,鈣源含量較高,可用于除氟,且硫酸鈣污泥中還含有鋁和鐵等無機鹽成分,在酸堿中和過程和弱堿性環境中產生的氫氧化鋁和氫氧化鐵膠體雜質等產物,具有吸附作用,可吸附廢水中氟離子,促進對廢水氟離子的去除.

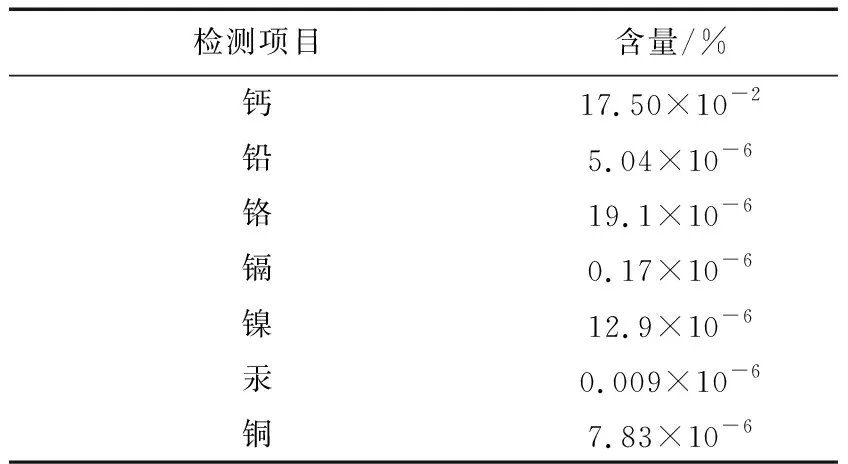

本項目所采用替代原料硫酸鈣污泥的成分分析見表1.

表1 硫酸鈣污泥成分分析表

硫酸鈣污泥和石灰石+氯化鈣除氟均是利用其中的鈣離子與廢水中的氟離子反應生成氟化鈣沉淀,從而達到降低廢水中氟離子濃度的目的.硫酸鈣污泥的主要成分為硫酸鈣,石灰石的主要成分為碳酸鈣,氯化鈣的主要成分為氯化鈣.在含氟廢水的實際處理過程中,無論是采用硫酸鈣污泥還是采用石灰石+氯化鈣除氟,運行成本都是企業考慮的最主要的因素,包括以下幾個方面:

1)原材料價格對比.結合目前市場行情,氯化鈣售價約為1 300元/t,石灰石售價約為400元/t,而硫酸鈣污泥作為鈦白粉、硫鐵礦和印染等行業在其生產環節中所產生廢渣,基本上可以免費供應,從材料價格來看,硫酸鈣污泥有相當大的優越性.

2)材料運輸費用對比.由于硫酸鈣污泥具有一定的含水量(一般不超過30%),加上其投入量約為石灰石的2.3倍,氯化鈣的1.7倍.因此運輸費用方面硫酸鈣污泥要高于石灰石+氯化鈣的運輸費用,但本項目所采用的硫酸鈣污泥由有關企業免費送至廢水處理站,因此其運輸費用為零.

3)設備運行費用對比.氯化鈣的使用是將其直接配制成混合液,石灰石的使用是加水配制成混合液,硫酸鈣污泥的使用是加入水將其配制成混合液,然后利用所配制的混合液進行廢水處理.通過估算,采用石灰石+氯化鈣處理該廢水的運行成本約4.35元/t,采用硫酸鈣污泥處理該廢水的運行成本為3.74元/t.從運行成本上看,硫酸鈣污泥處理含氟廢水更具有優勢.此外,硫酸鈣污泥含有相當多的水分,占地面積較大,因此其堆放會占用較多土地,也會增加管理成本.

綜上,采用硫酸鈣污泥代替石灰石+氯化鈣治理含氟廢水的經濟性優勢明顯,既可以綜合利用硫酸鈣污泥,還節約了硫酸鈣污泥處理過程中土地占用和處理費用問題.因此,采用硫酸鈣污泥除氟優勢明顯.

1.3 廢水處理站藥品用量分析

2021年9月,廢水處理站藥品的消耗量為硫酸鈣污泥2 333.67 t,PAC 291.36 t,PAM 5.38 t,氫氧化鈉81.32 t,除氟劑134.71 t,補碳劑885.16 t.

2 運行效果

2.1 廢水水質狀態

2021年9月,對廢水處理站的進水水質狀況進行了監測,pH值為1.49~2.77,氟離子為378.96~698.90 mg/L,氯離子為370.71~505.68 mg/L,TN為92.42~131.58 mg/L,化學需氧量(COD)為25.34~62.02 mg/L.

2.2 廢水水質測定項目與分析方法

廢水處理站的水質測定項目以及其分析方法見表2.

表2 廢水測定項目與分析方法

2.3 設計出水水質

本項目設計出水水質按GB 30484—2013《電池工業污染物排放標準》和DB 51/190—93《四川省水污染物排放標準》執行,其中,氯離子按《四川省水污染物排放標準》執行.

設計出水指標:pH值為6~9,氟離子≤8.0 mg/L,氯離子≤1000 mg/L,TN≤40 mg/L,COD≤150 mg/L.

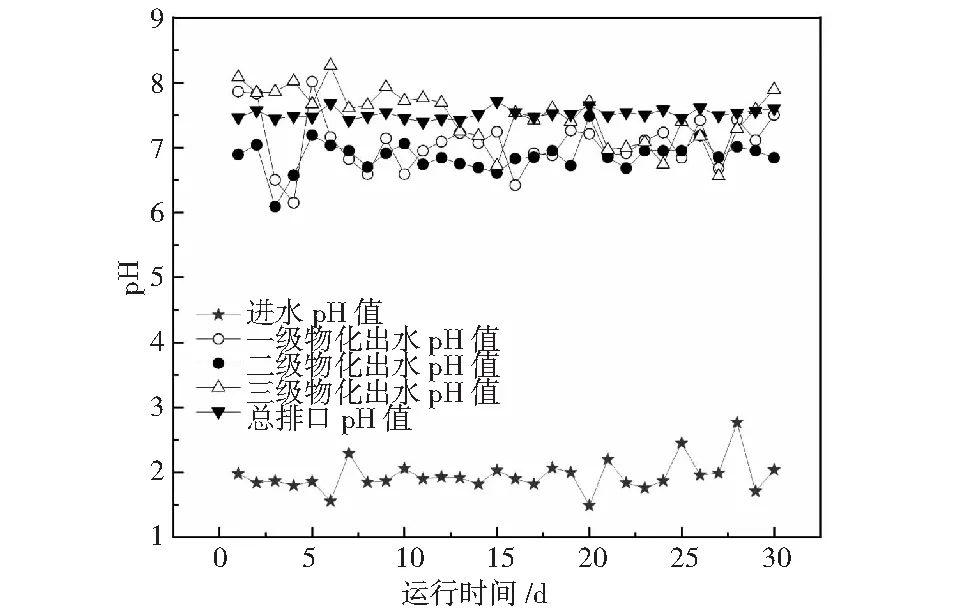

2.4 廢水的pH值變化

廢水的pH值變化如圖2所示.由圖2可知,廢水處理站進水的pH值偏低,廢水呈酸性,通過投加氫氧化鈉藥劑,在一級物化處理結束后可將其pH值調節至6~9,再通過二級和三級物化的進一步處理后其pH值可控制在7~8之間,使最終出水的pH值符合排放標準.

圖2 廢水pH值的變化

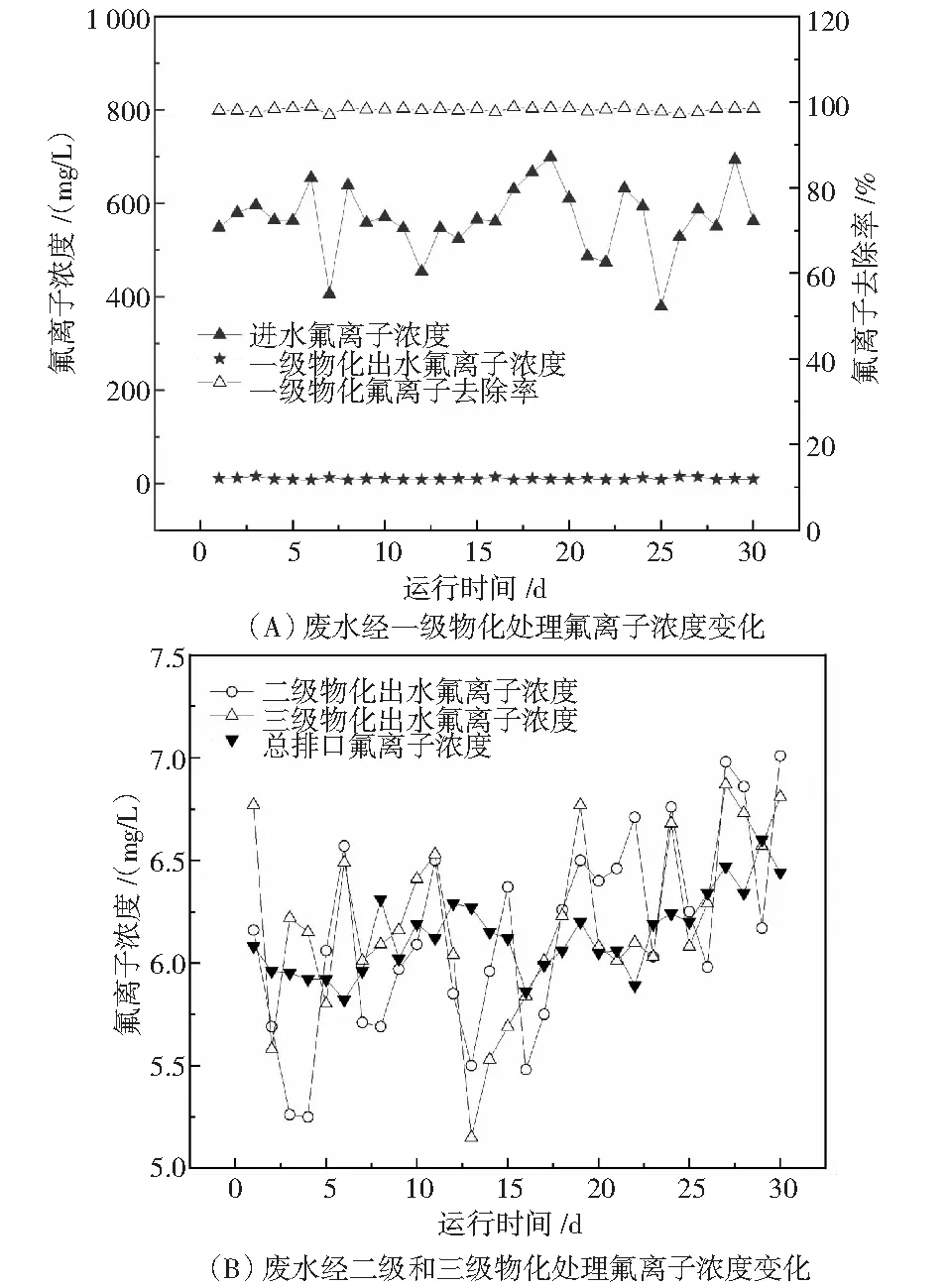

2.5 廢水氟離子去除效果

廢水中氟離子的去除主要是采用化學沉淀法進行處理.廢水處理站的進水氟離子濃度以及經一級物化處理氟離子濃度的變化如圖3(A)所示.二級和三級物化處理氟離子濃度的變化以及總排口氟離子濃度如圖3(B)所示.由圖3(A)可知,進水氟離子濃度非常高,可達700 mg/L.在一級處理階段,加入硫酸鈣懸濁液進行處理后,其出水氟離子濃度可降至10 mg/L左右,接近出水排放標準,其氟離子去除率為97%左右,氟離子去除效果良好.再通過二級和三級物化的深度處理后,其出水的氟離子濃度可控制在7 mg/L以下,出水穩定達到排放標準.因此,采用硫酸鈣污泥除氟,能使最終出水氟離子濃度滿足設計的出水排放要求.

圖3 廢水氟離子濃度的變化

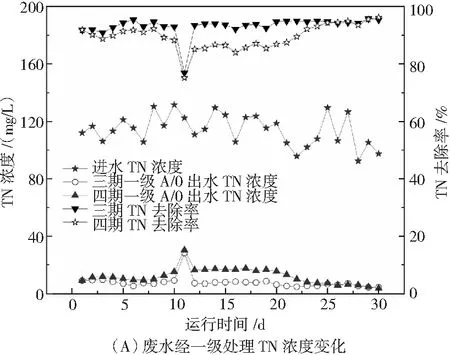

2.6 廢水TN去除效果

廢水中的TN主要是采用活性污泥法進行處理.廢水處理站的進水TN濃度以及經一級A/O工藝處理TN濃度變化如圖4(A)所示.由圖4(A)可知,進水TN濃度大概在115 mg/L左右,經過一級A/O工藝處理后TN濃度可降到12 mg/L左右,其去除率可達95%,再通過二級A/O工藝的深度處理后,出水可穩定達到排放標準(見圖4(B)).由此可見,采用硫酸鈣污泥除氟,對后續工段TN的處理不會造成影響.

圖4 廢水TN濃度的變化

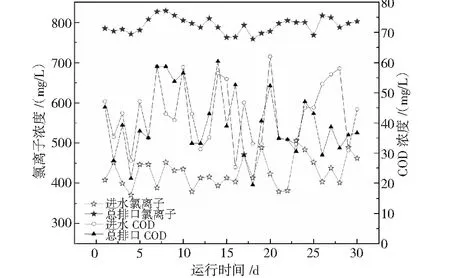

2.7 廢水氯離子和COD的變化

廢水處理站氯離子濃度和COD濃度的變化如圖5所示.由圖5可知,進水氯離子濃度相對較高,因此要達到排放標準,需嚴格控制廢水中氯離子的濃度.若在物化處理工段采用投加氯化鈣和石灰石除氟,會導致廢水中氯離子濃度增加,而本項目采用硫酸鈣污泥替代氯化鈣以及石灰石除氟,將有利于對廢水中氯離子濃度的控制,使出水氯離子濃度達到設計標準值.由圖5可知,廢水處理站出水氯離子濃度可控制在850 mg/L以下,滿足設計的排放標準要求.因此,采用替代原料硫酸鈣污泥除氟,有益于對廢水中氯離子濃度的控制.

由于進水的COD值僅在20~65 mg/L之間,不滿足生化處理工段微生物脫氮過程中所需的碳源,需要額外補加碳源作為微生物的營養物質.本項目選用是投加2×105當量的補碳劑(COD當量為2×105mg/L),按C∶N=4∶1的比值進行投加,以滿足微生物脫氮過程所需碳源.由圖5可知,最終其出水COD濃度滿足排放標準[13].

圖5 廢水氯離子、COD濃度的變化

3 效益分析

3.1 社會效益分析

每生產1 t石灰石排放0.44 t CO2,生產1 t氯化鈣排放0.79 t CO2.以2021年9月共消耗硫酸鈣污泥2 333.67 t為例,若采用一般工業廢棄物硫酸鈣污泥除氟,可節省氯化鈣用量407.1 t、石灰石用量711.47 t,則每月可減少的二氧化碳排放量約632.91 t.因此,采用硫酸鈣污泥替代氯化鈣以及石灰石除氟,不僅實現了將廢棄物硫酸鈣污泥變廢為寶,還有效減少了二氧化碳的排放,具有良好的社會效益.

3.2 環境效益分析

2021年9月,廢水處理站采用“三級物化除氟+兩級A/O除氮”工藝共處理廢水352 984 m3,降低了污水中氟離子和TN等污染物濃度,使水體質量得到了顯著的提高,從而提高了環境效益.

3.3 經濟效益分析

2021年9月,共消耗硫酸鈣污泥2 333.67 t,可節約氯化鈣407.1 t,石灰石711.47 t.氯化鈣價格以1 300 元/t計算,石灰石價格以400元/t計算,則每月可為公司節省的經濟效益約為80萬元.

4 結 論

硫酸鈣污泥的主要成分為硫酸鈣,鈣源含量較高,利用硫酸鈣污泥替代氯化鈣及石灰石除氟,除氟的效果良好,出水氟離子濃度可穩定達到排放標準值,且有利于對廢水中氯離子濃度的控制.硫酸鈣污泥屬中性或接近中性,在物化處理工段投加硫酸鈣污泥除氟,對后續過程中氨氮和總氮等污染物的去除不會產生影響.采用硫酸鈣污泥除氟,可大大降低企業的運營成本,提高企業所得的經濟利潤,并且實現了廢棄物的循環利用,達到以廢治廢的目的,具有較好的社會效益、環境效益和經濟效益.