基于AR仿真的智能制造生產線規劃研究

郭函毓,巫濱

(河南科技大學 藝術與設計學院 河南 洛陽 471000)

0 引 言

在中國制造2025強國建設戰略、數字化賦能的智能制造以及不斷提升父系延展技術的引領下,將數字世界與物理世界無縫集成的AR技術在生產線規劃中呈隆冬蟄伏、當春發生之勢。人工智能、數字化賦能及虛擬現實技術的創新性發展使增強現實技術在制造業的柔性發展如虎添翼,柔性制造為增強現實能夠為人們提供超現實感官體驗開辟了巨大的生產規劃可視空間。

隨著大數據時代的快速發展,人們不再陷入大批量生產的價格紅海,跑出創新加速度的精益制造則是生產線應該恪守的法則。雖然仿真虛擬技術不斷拓寬應用領域,如AR技術目前已應用于體感類娛樂項目——沉浸式虛實融合,但還不足以滿足玩家的期待,也未能充分發揮技術紅利。無論是大型制造工廠還是小型設備廠家的維護運營都存在著共性挑戰,在有限的發揮空間內將信息最大限度地“無縫”集成,實現隨需生產是一個亟待解決的問題,而結合AR技術的圖像數據分析則成為解決該問題的主要途徑。

1 生產線模型對比分析和目前生產問題

1.1 兩種生產線模型

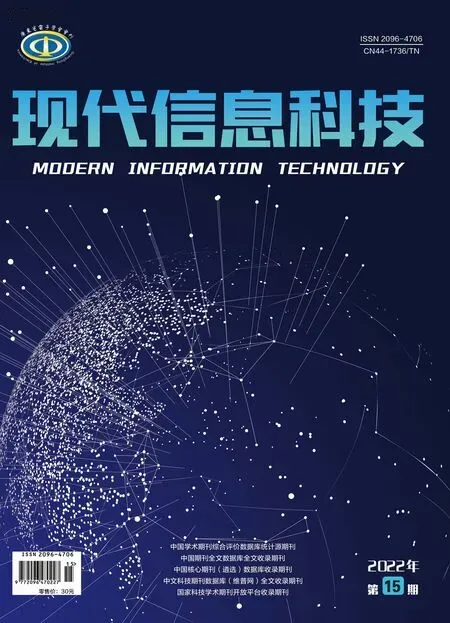

如圖1所示,基于剛性制造的傳統大規模生產以流水式智能組裝線為基礎,從傳統智能生產維度層面來說,采用現實環境數據輔以圖紙化分析,設計批量加工的整體機械生產線。就生產本身而言,其工位的間距、移動空間定位明確,始終保持在二維環境下以圖紙菜單的形式進行交互操作。從智能生產運輸維度層面來說,采用定向數據機械鏈條或機器人傳送井噴式產品,高速生產線與信息存儲后道之間需建立信息倉儲緩沖區,以供機械運輸之用。

圖1 機械剛性制造生產流程圖

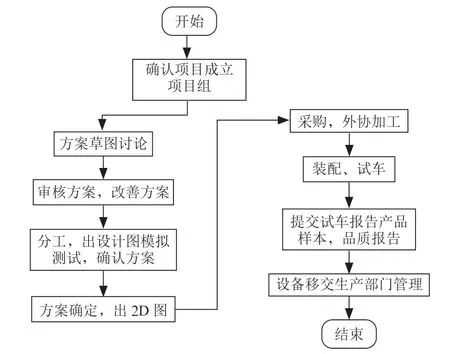

以某制造生產線為研究對象,首先在計算機上建立基于二維世界產品的三維實體模型,此模型為該柔性生產線在交互設備上的主模型(主模型數據可隨二維世界中實體物的變化而變化)。其次是對主模型進行二次開發,借助AR技術將二維設計植入三維真實環境中,通過攝像機尋找位置點,藉由可視化技術產生另一現實環境中不存在的虛擬對象,并通過傳感技術將虛擬對象“放置”到真實環境中的恰當位置,采用顯示設備進行沉浸式融合,實現生產線的AR可視化。系統互動運行后,用戶可直接觀看該產線的三維結構,并將此結構接入到獨立信息島,由此可響應預知與非預知變化,同時解決復雜性和動態性問題。基于AR仿真的智能制造生產線如圖2所示。

圖2 基于AR仿真的智能制造生產線流程圖

1.2 批量化生產和柔性化生產模式的信息運算方法比對分析

分別從產品生命周期、產業鏈信息處理、生產模式及數據安全性角度進行兩種生產模式(批量化生產和柔性化生產)的信息算法比對分析:

(1)從產品生命周期來看,批量化生產的生產線都有其技術門檻和行業壁壘,大多基于專屬模型。但隨著交互技術的發展,行業壁壘逐漸減弱,對新模型的建立和迭代更加依賴算力和數據,以及強大的數據傳輸能力。加強全生產線上下游聯動,左右協調以支持執行力的提升。

(2)從產業鏈來看,上游企業提供的虛擬產線模型或交互系統需要考慮數據的即時性。批量生產各站點之間的輸出,最終會輸入到遠距離云端或集中式中心,遠端的云資源池具有延遲性弊端,而邊緣計算所依據的信息實屬“孤島”,沒有結合點,通過“獨立信息島”的處理功能在近設備層實現相應的處理,減少部署信息的丟失。

(3)從生產模式來看,在柔性化生產模式下,對生產的靈活性和智能性要求較高,需要實現數字世界與物理世界的無縫集成,具備實時優化和部署能力。由于邊緣計算在各個獨立的信息島分別存儲數據,沒有足夠的存儲空間來保存大量的數據,而傳統生產有井式規模存儲空間,但缺乏現代化隨需應變的速度。

(4)從數據安全性連接來看,根據信息漏斗原則,傳統數據傳輸采用串聯式輸送,需一并輸入到云端,由于距離較遠,一次性發送數據量大,存在傳播隔閡。數據傳輸線路一旦單線崩潰,所有信息將無法傳輸至數據中心,與用戶之間的反饋無法及時送達。而邊緣計算采用并聯式輸送,最大限度減少了各產線之間的數據損耗。

1.3 存在問題

傳統機械產線——恪守工業中的“自然時效”法則,存在以下柔性瓶頸:

(1)產品切換時間長。從生產維度考慮,傳統生產線往往基于批量加工而設計,其工位的間距、移動的速度都不能根據客戶要求做出靈活調整,對于新的生產就要重新設計系統,測試驗證,因此無法實現交互的個性化調整。

(2)智能科技化與信息化技術利用程度不高。從數據傳遞維度來看,所有數據都需要送回數據中心,已有投資無法充分利用,大范圍、跨地區的管理復雜,設備數據的收集難度大。從運輸維度來看,采用機械鏈條進行智能傳送,但由于齒輪機器磨損會導致精度不足,這就要求現場作業人員頻繁地進行設備的點檢。

2 個性化制造系統管控方法

2.1 基于AR仿真的智能制造生產線

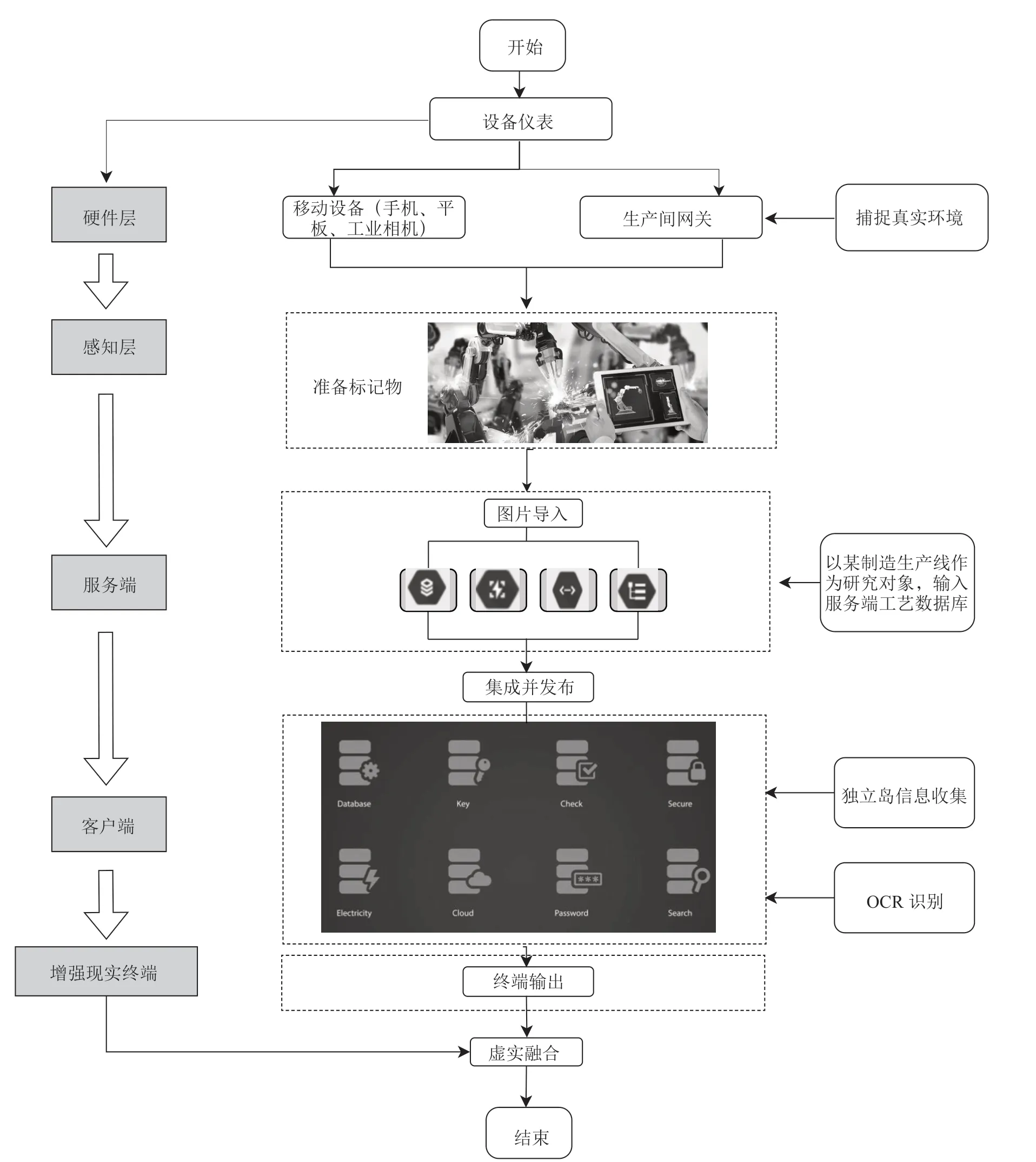

生產線規劃全域感知,裝配實時交互。從生產維度來看,三維實體模型的數據可隨現場實物參數的變化而變化,借助AR技術將二維設計植入三維環境中,通過易操作的電子設備(如手機、平板攝像機等交互工具),對信息進行“無縫”集成。如圖3所示,將原本在現實世界一定范圍內很難體驗到的實體信息(視覺信息、位置擺放信息),進行模擬仿真后再疊加,將虛擬信息應用到真實世界實現裝配實時交互。

圖3 裝配可視化規則數據圖

2.1.1 柔性化生產模式的信息傳輸

對于全生產線,在虛擬生產線模型生成后,基于AR的可視化可實現屏幕群上下游聯動,條塊結合,直觀展現生產線設備的三維結構。現場數據信息的輸入與輸出中采用了“獨立信息島”的云邊緣計算方法,進行實時的影像分析、分發處理,及時反饋線上生產數據,邊緣成本的優化和安全性得到了連接。

2.1.2 生產線規劃系統的動態組合性

產品就像它的設計和生產工藝一樣,隨著時間的流逝會變得越來越復雜,基于AR生產線的交互系統支持“隨需應變”“即時生產”的生產線規劃方式:

(1)隨需應變。通過用戶移動端攝像頭對真實世界的照射,實現可視化的生產線布局,將交互信息獨立于用戶多變的需求與現場多次試驗,在AR環境中支持多用戶協作的可視化系統,方便了相互溝通,滿足了多樣化需求,集成端對端的協作處理,經過條塊結合的信息傳遞,分析出模擬布局規劃,實現隨需應變。

(2)即時生產。智能制造生產線規劃中條塊結合的模式加快了各交互用戶之間的傳輸速度,高水平企業和制造系統之間的斷層制約了上下游聯動,左右協調的條塊部分的實時交互模式,對于動態變量產線在精益中的換型是無效的,而快速的換型才能降低這方面的損失。

2.2 研究機構方法比對

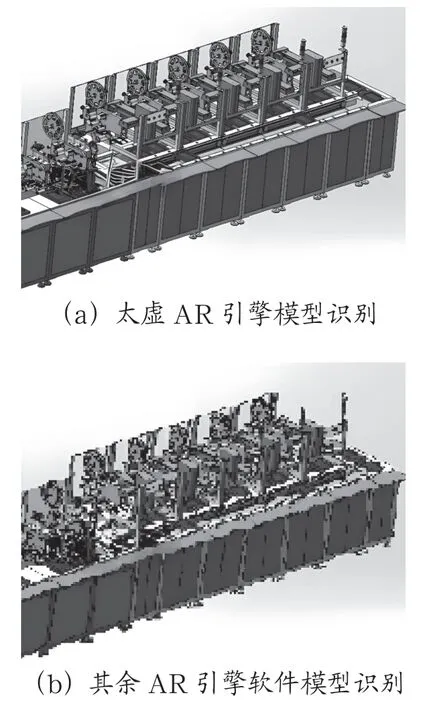

在AR可視化仿真系統方面,典型的事例是2015年太虛引擎自主研發的平臺插件與其他軟件的應用對比。在高功能多密集物品交疊的環境下,太虛AR引擎軟件識別的對象在狀態穩定且多角度變換時仍然存在,可隨時模擬出對象周圍的仿真感,如圖4(a)所示;其余AR引擎軟件識別的對象則不穩定,如圖4(b)所示。

圖4 軟件模型識別對比

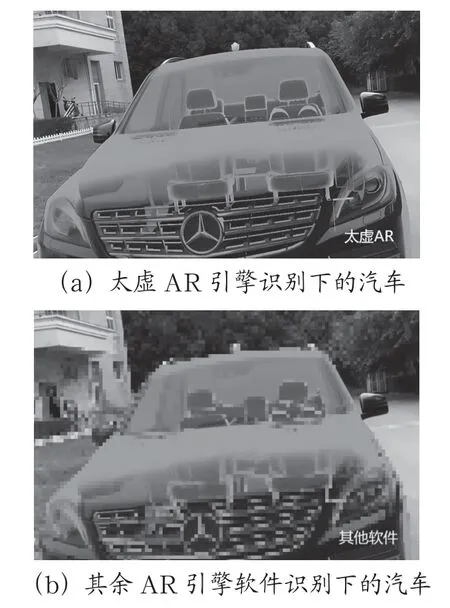

在低功能分散物品無交疊的環境下,太虛AR引擎軟件識別下的汽車狀態穩定,如圖5(a)所示;其余AR引擎軟件識別下的汽車較易受周圍環境的影響,無法使用戶產生良好的仿真體驗,如圖5(b)所示。

圖5 軟件模型識別對比

在進行遠近距離和淺層角度仿真時,對比軟件如圖6(b)所示狀態依舊不穩定,在進行淺層次觀察時,其并未與所攝環境結合,以個體存在,桌椅懸空,交互感全無。如圖6(a)所示的虛擬對象狀態依舊穩定,且能夠近距離或淺層次觀察虛擬物品的內在結構。

圖6 軟件模型識別對比

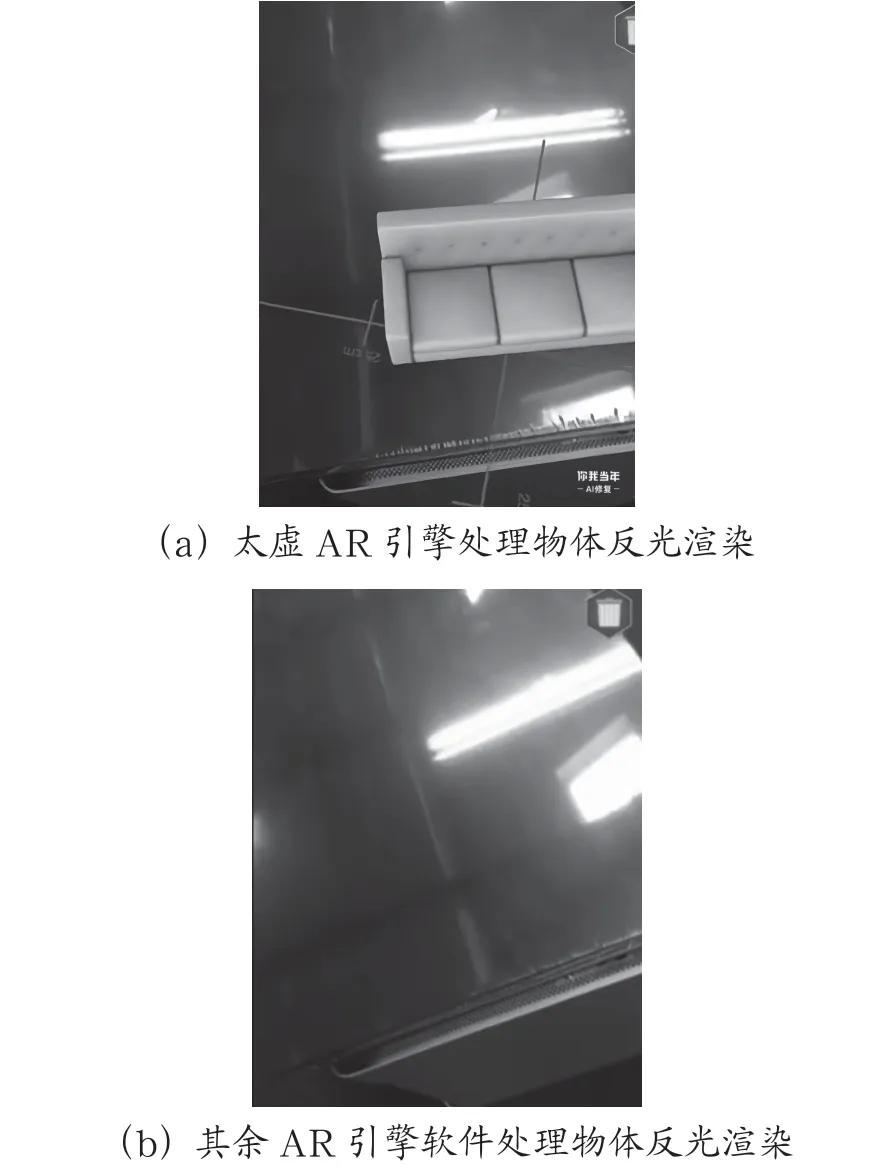

當檢測反光面狀態時,能夠與所攝環境融合起來,真正做到將虛擬對象仿真化,虛擬物品會隨周圍光線的變化而變化,模擬真實環境下的存在關系,如圖7(a)所示。如圖7(b)所示則無法進行光線處理,隨著鏡頭的移動,不僅無法看到物品在所攝環境下的渲染狀態,而且狀態不穩定。

圖7 軟件模型識別對比

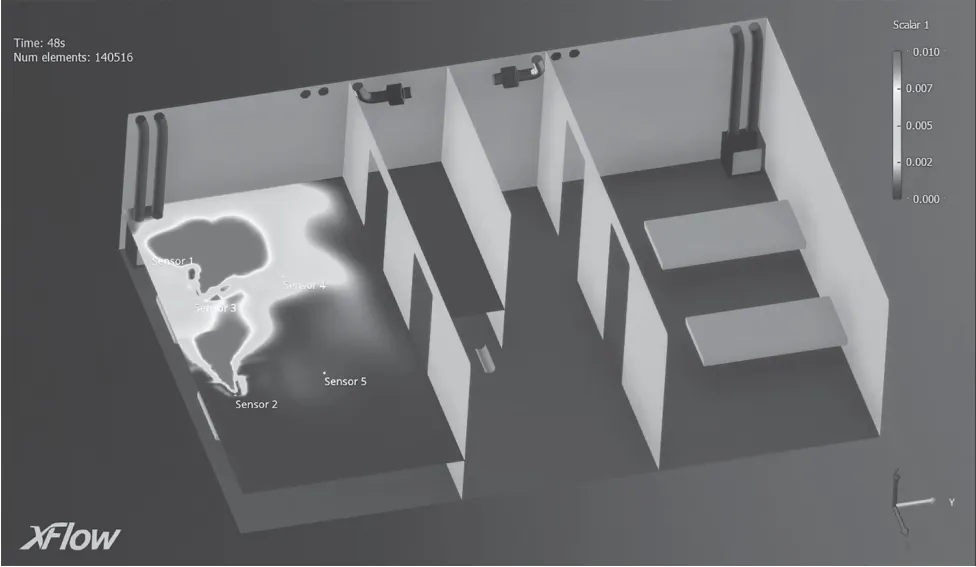

在生產線規劃系統動態組合方面,典型的事例是達索系統支持雷神山醫院污染擴散的仿真計算。2020年3月用于雷神山醫院內部項目的仿真計算,借助3D EXPERIENCE系統實現實時功能,對設備上的數據進行實時的收集和分析,結合現場實施特點,進行流體力學仿真計算,依據仿真結果給現場醫護人員提出站位意見,最大限度減少交叉感染,如圖8所示。

圖8 污染擴散的仿真驗證

3 結 論

綜上所述,針對傳統機械生產線遇到的柔性瓶頸,從AR技術的發展背景來看,在當今快速變化的市場中,智能制造技術如何賦能生產線是工業生產的關鍵,工業生產信息化中智能制造的發展趨勢是由剛性制造漸趨轉向柔性生產制造。從應用市場來看,國外多家巨頭生產公司已經開展了探索活動,例如在電纜組裝過程中采用了智能眼鏡以及可穿戴設備,對產品的維護檢查以及故障維修工作中都不同程度地用到了智能技術。因此,從應用趨勢來看,機器視覺市場也在逐步擴大,而其在制造生產領域的應用則愈發深入,對生產線進行個性化處理,讓瑕疵無所遁形。

結合三維數字化解決各類工業生產線規劃過程中的黑箱問題,擺脫傳統固化的設計流程,基于AR仿真的智能制造生產線規劃系統流程運行流暢,能較為直觀地展現生產線規劃線路的整體三維布局,使生產線更接近于無紙化工作環境,從而降低生產線方案設計前期的試錯成本,也減少了對傳統指導手冊和藍圖的依賴。