拌和工藝對STC超高韌性混凝土工作性能的影響分析

徐 池, 祁 濤

(中國水利水電第七工程局有限公司,四川 成都 610213)

1 概 述

由“鋼橋面+鋼栓釘+鋼筋網+STC超高韌性混凝土鋪裝”體系組成的STC復合鋼橋面體系是國內首創的解決鋼梁疲勞破壞和路面易損壞問題的領先技術,目前已應用于廣東馬房大橋和湖南株洲楓溪大橋,應用效果良好。

云龍灣大橋位于成都天府新區,銜接益州大道錦江南北兩岸,全長1 119 m。主橋一跨跨越錦江水面,孔跨布置為(30+80+205+80+30)m自錨式懸索橋,主橋全長428.35 m,基本與錦江河道正交。主跨跨度為205 m,橋寬48.5 m。主梁為縱橫格構式正交異性橋面板鋼梁,梁體較柔,活載作用下其變形可達28 cm。鋼橋面設計采用STC超高韌性混凝土鋪裝,鋪裝的總厚度為4 cm厚SMA-13C瀝青混凝土,底層為5 cm厚STC超高韌性混凝土。該項目STC超高韌性混凝土橋面鋪裝層總面積達15 836 m2,其中STC超高韌性混凝土的設計指標為STC22,即STC超高韌性混凝土的抗壓強度不小于120 MPa、抗折強度不小于22 MPa,抗滲性能的級別不低于P20。

結合工程實踐,對比分析了鋼纖維加料方式對鋼纖維均勻性的影響,以及普通攪拌和振動攪拌技術對STC超高韌性混凝土工作性能的影響,總結并得出最佳攪拌工藝。

2 STC超高韌性混凝土的主要特性

2.1 STC超高韌性混凝土材料

STC超高韌性混凝土是由水泥、細骨料、摻合料、鋼纖維、減水劑或由上述材料制成的干混料,其首先與水進行混合,然后凝固、硬化后制成為具有高抗壓、高抗彎拉強度和高耐久性的水泥基復合材料[1]。與常規普通混凝土相比,用于STC超高韌性混凝土的水泥為低熱優質硅酸鹽水泥,骨料一般為最大粒徑的石英砂(粒徑≤2 mm),摻入大量的石英粉、硅粉、粉煤灰等超細高活性外加劑,根據最密實堆積的原則合理確定其各外加劑的組成比例。

由亞微米顆粒(硅灰)填充微米顆粒(水泥、粉煤灰和礦粉)的間隙,由微米顆粒填充毫米顆粒(骨料)的間隙。由于混凝土組成材料的細度大,在密實級配的條件下,超高韌性混凝土的內部密實度得以大大提高,初始內部缺陷大為減少。同時,由于加入了高性能減水劑和級配鋼纖維并使用了極低的水灰比,明顯提高了混凝土的抗壓及抗彎拉強度,從而獲得了其特殊的物理力學性能[2]。

2.2 STC超高韌性混凝土的力學性能

根據《四川省城鎮超高韌性組合鋼橋面結構技術標準》(dbj51/t089-2018)中的相關規定,STC超高韌性混凝土組合鋼橋面結構按混凝土不開裂設計,設計基準期應與主體結構使用壽命一致。針對不配鋼筋的STC超高韌性混凝土強度等級,應根據其抗彎拉強度進行劃分,各等級STC超高韌性混凝土抗彎拉強度和抗壓強度的標準值和設計值不得小于表1。未加筋STC超高韌性混凝土強度等級見表1。

表1 未加筋STC超高韌性混凝土強度等級表

3 鋼纖維的喂入方式對鋼纖維均勻性的影響

3.1 混凝土加料工藝現狀

一次進料法是混凝土攪拌的常規施工方法,即水泥和砂石骨料混合在一起加水攪拌,其缺點為水泥顆粒被砂石骨料包裹,加水后易形成小骨料和絮狀結構并被更多的攪拌水包裹。小骨料夾在粗骨料中導致粗骨料粒徑越大、小骨料受損的可能性越小,進而降低了混合料的和易性;水灰比越小,這種現象越嚴重。水泥骨料吸附在骨料上并填充在骨料間隙中,導致包裹在砂中的水泥顆粒相對減少、水泥水化不足,從而降低了混凝土強度[3]。

采用二次加料法施工時,砂和水泥經干混分散后均勻分布。加水時,細骨料中的空氣被排出,水泥被包裹在砂的表面形成軟水泥漿殼,混合形成均勻的水泥砂漿;當加入殘余水和粗骨料時,水泥砂漿可以更容易、更均勻地包裹粗骨料。至此,一次加料法中粗骨料界面厚度不均勻的問題得到了有效的克服,混凝土的整體強度在定量配合比中得到了提高[4]。

3.2 試驗時的攪拌工況

基于以上混凝土加料工藝現狀,STC超高韌性混凝土一般采用先干拌后水濕拌的攪拌工藝。對比分析了以下兩種送料方式:(1)鋼纖維采用人工送料;(2) 鋼纖維由鋼纖維分散器輸送。試驗采用Jw400立式強制攪拌機,單機攪拌量為0.35 m3。通過研究兩種喂料方式下STC超高韌性混凝土混合料的均勻性,以選擇最佳的鋼纖維喂料方式。

(1) 工況一:加入石英砂、石英粉、硅粉、納米碳酸鈣干混90 s;加入水泥、粉煤灰干拌90 s;然后手動加入鋼纖維干混120 s;最后,加入用減水劑和SAP溶解的水,攪拌3 min。

(2) 工況二:先加入石英砂、石英粉、硅粉、納米碳酸鈣干混90 s;加入水泥、粉煤灰干拌90 s;然后用鋼纖維分散機加入鋼纖維干混120 s;最后,加入用減水劑和SAP溶解的水,攪拌3 min。

3.3 試驗結果分析

通過兩種工況的拌和試驗,STC超高韌性混凝土混合料表露情況分別為:

工況一:STC超高韌性混凝土混合料在人工加料的條件下,混凝土中的鋼纖維明顯結塊和彎曲。

工況二:采用鋼纖維分散機投料條件下的STC超高韌性混凝土混合料,其混凝土中的鋼纖維均勻分布在混合料中。

3.4 小結

STC超高韌性混凝土攪拌試驗結果表明:采取先干拌后加水濕拌的拌和方式,采用鋼纖維分散器進行鋼纖維投料,拌和料較均勻且鋼纖維無明顯成團現象。

通過試驗確定的拌和工藝為:先加石英砂、石英粉、硅灰、納米碳酸鈣,干拌90 s;再加入水泥、粉煤灰,干拌90 s;再加入鋼纖維,干拌120 s;最后加入溶有減水劑、SAP的水,攪拌3 min。

4 攪拌工藝對STC超高韌性混凝土工作性能的影響

4.1 振動攪拌技術

振動攪拌技術是一種新的混凝土攪拌技術,其基本原理是在混合時振動。通過振動和混合的雙重作用,材料顆粒相互猛烈碰撞,從而加強混合物的對流和擴散,最終達到整體均勻性。振動技術對攪拌過程的影響主要體現在以下幾個方面:增強骨料顆粒的運動,破壞水泥團聚體,使水泥顆粒均勻地分散在混合料中;降低混合物組分之間的黏度和內耗,增加活化分子的數量,加速材料的對流和擴散,同時加強攪拌剪切效應;由于混合物的運動被加速,增加了顆粒之間的有效碰撞時間并增強了水合反應[5]。

4.2 試驗方法

基于以上振動攪拌技術,深入研究了振動攪拌對STC超高韌性混凝土工作性能的影響,對比分析了普通攪拌、振動攪拌下STC超高韌性混凝土坍落度、含氣量、抗壓強度、抗折強度等的變化情況。

采用振動攪拌機用于成型。關閉振動為常規靜力攪拌;打開振動為振動攪拌;攪拌過程中,加入石英砂、石英粉、硅灰、納米碳酸鈣干混90 s,水泥、粉煤灰干混90 s,鋼纖維干混120 s,最后加入溶有減水劑和SAP的水,攪拌3 min后將成型的試樣放入標準養護室進行標準養護。

4.3 試驗結果分析

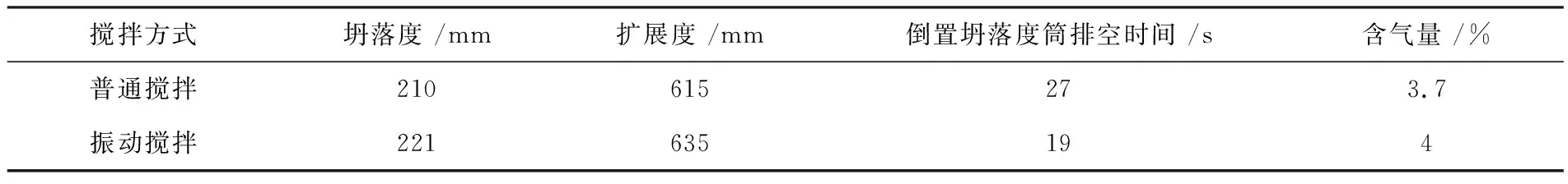

(1)振動攪拌對STC超高韌性混凝土工作性能的影響。 STC超高韌性混凝土采用振動攪拌和普通攪拌兩種方式。振動攪拌的振動加速度為19.6 m/s2,普通攪拌為靜力混合。兩者的其他工藝參數相同。兩種攪拌工藝下新拌STC超高韌性混凝土的工作性能見表2。

表2 兩種攪拌工藝下新拌STC超高韌性混凝土的工作性能表

從表2中可以看出:

①與普通攪拌相比,振動攪拌下新拌STC超高韌性混凝土的坍落度、膨脹率和含氣量分別提高了5.2%、3.3%和8.1%,倒置坍落度筒的排空時間縮短了29.6%。

②試驗結果表明:在振動攪拌作用下,顆粒的微觀結構分散更均勻,振動攪拌下新拌STC超高韌性混凝土的流動性、黏結性和穩定性更好。

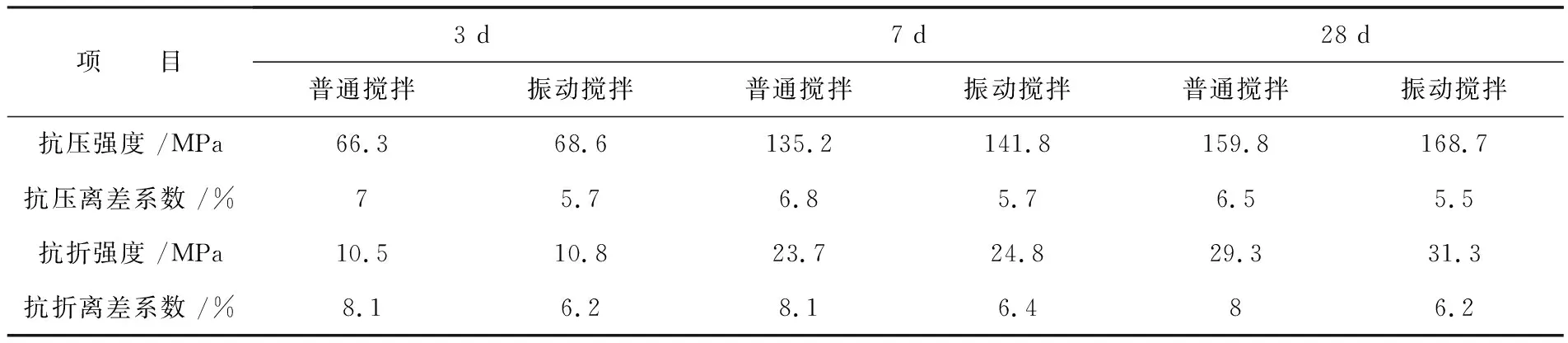

(2)振動攪拌對STC超高韌性混凝土抗壓和抗折強度的影響。在普通攪拌和振動攪拌條件下,兩種攪拌工藝下STC超高韌性混凝土的抗壓強度、抗折強度和分散系數見表3。

表3 兩種攪拌工藝下STC超高韌性混凝土的抗壓強度、抗折強度和分散系數表

從表3中可以看出:

①與普通攪拌相比,振動攪拌條件下3 d、7 d和28 d時STC超高韌性混凝土的抗壓強度分別提高了3.5%、4.9%和5.6%;分散系數分別降低了18.6%、16.2%和15.4%;從整個生命周期看,其平均抗壓強度提高了4.7%,分散系數降低了16.7%。

②與普通攪拌相比,振動攪拌條件下3 d、7 d和28 d時STC超高韌性混凝土的抗折強度分別提高了2.9%、4.6%和6.8%,分散系數分別降低了23.5%、21%和22.5%。從整個壽命周期看。其抗彎強度提高了4.8%,分散系數降低了22.3%。

③對于STC超高韌性混凝土,振動攪拌可以提高其抗壓強度和抗折強度,分散系數亦顯著降低。從鋼纖維形成高性能混凝土的機理看,鋼纖維起到了加強混凝土材料之間連接的作用,但傳統的攪拌方法難以保證鋼纖維的均勻攪拌和水泥等粉末顆粒的均勻分散。特別需要指出的是:振動攪拌是在普通攪拌的基礎上進行的,其解決了傳統攪拌方式易使水泥粉顆粒和鋼纖維高性能混凝土結塊的缺點,宏觀上表現為強度提高,分散系數降低[6]。

4.4 小結

試驗結果表明:振動攪拌相比普通攪拌,可以提高STC超高韌性混凝土的流動性、抗壓強度及抗折強度,且其抗壓、抗折離差系數變小,說明在混凝土拌和中加入振動效果,可以使各組成材料分散度較好,避免了水泥等粉末顆粒發生團聚現象,并保證了水泥漿與細集料均勻包裹,使鋼纖維的分布更加均勻且亂向,與其他各組成材料的聯系更緊密。

5 結 語

針對STC超高韌性混凝土的拌和施工,利用鋼纖維分散器輔助加料,采用先干拌后加水濕拌的工藝及振動攪拌工藝,可有效提高鋼纖維在混凝土拌和物內的均勻分散性,同時改善混凝土的各項工作性能。

針對正交異性鋼橋面板易出現疲勞開裂的質量問題,新型STC超高韌性混凝土復合鋼橋面鋪裝方案以其高抗壓強度、高抗彎拉強度及高耐久性等特點必將逐步被推廣使用。所取得的分析成果不僅在所依托的工程項目建設中起到了重要的指導作用,而且可為類似工程項目提供借鑒和參考。