基于模型預(yù)測(cè)控制算法的供熱機(jī)組負(fù)荷控制

欒叢超,曹進(jìn)輝,程成,賈光瑞,李永強(qiáng),劉立紅,范滿元,吳濤

(1.西安熱工研究院有限公司,陜西 西安 710054;2.陜西秦龍電力股份有限公司,陜西 西安 710000;3.華能平?jīng)霭l(fā)電有限責(zé)任公司,甘肅 平?jīng)?744032;4.華能國(guó)際電力股份有限公司湖南分公司,湖南 長(zhǎng)沙 410004)

當(dāng)前,我國(guó)電力能源結(jié)構(gòu)中火電仍然是主要部分,并且在相當(dāng)長(zhǎng)的時(shí)間內(nèi)不會(huì)發(fā)生改變。火電機(jī)組協(xié)調(diào)控制系統(tǒng)不僅要維持機(jī)組的安全穩(wěn)定運(yùn)行,也要滿足電網(wǎng)調(diào)峰、調(diào)頻的需要,這對(duì)當(dāng)下火電機(jī)組的協(xié)調(diào)控制系統(tǒng)提出了挑戰(zhàn)[1]。其中,供熱機(jī)組更需兼顧供熱蒸汽的品質(zhì),傳統(tǒng)協(xié)調(diào)控制策略很難取得良好的機(jī)組控制效果。

為提升機(jī)組控制效果,諸如神經(jīng)網(wǎng)絡(luò)、魯棒控制、模糊控制、預(yù)測(cè)控制等一系列先進(jìn)的控制算法被提出[2]。沈炯等[3]為解決協(xié)調(diào)控制系統(tǒng)中PID 控制器的參數(shù)整定問(wèn)題,采取神經(jīng)網(wǎng)絡(luò)算法對(duì)機(jī)爐進(jìn)行動(dòng)態(tài)解耦,從而實(shí)現(xiàn)了參數(shù)整定的精確化;鄭亞鋒等[4-5]借助多變量解耦理論對(duì)多輸入、多輸出的被控對(duì)象進(jìn)行解耦優(yōu)化,以改善各變量間的干擾,盡可能地實(shí)現(xiàn)各變量間的獨(dú)立調(diào)節(jié);呂劍虹等[6]借助自適應(yīng)神經(jīng)元模型設(shè)計(jì)火電機(jī)組負(fù)荷控制系統(tǒng),提升了控制品質(zhì)與運(yùn)行性能;劉吉臻等[7]提出將斷續(xù)-連續(xù)混合控制方法以及基于規(guī)則的智能控制策略應(yīng)用于機(jī)組協(xié)調(diào)控制系統(tǒng),從而改善機(jī)組靜態(tài)與動(dòng)態(tài)性能指標(biāo);蕭志云等[8]基于動(dòng)態(tài)矩陣控制理論設(shè)計(jì)機(jī)組協(xié)調(diào)控制系統(tǒng),在一定程度上提升了機(jī)組的負(fù)荷調(diào)節(jié)性能;Lu s[9]為改善機(jī)組升降負(fù)荷過(guò)程中的壓力波動(dòng)問(wèn)題,提出了預(yù)測(cè)控制的方法,并通過(guò)仿真實(shí)驗(yàn)論證了其可行性;鄧拓宇等[10-11]提出改進(jìn)的速率限制環(huán)節(jié)來(lái)分解負(fù)荷指令,分解指令前饋至燃料側(cè)與供熱側(cè),以形成前饋加反饋的綜合控制方案,該方案有效改善了燃料量與機(jī)前壓力的波動(dòng);郭曉紅等[12]設(shè)計(jì)增益補(bǔ)償邏輯以改善在手動(dòng)控制供熱或參數(shù)整定弱的情況下汽輪機(jī)機(jī)前壓力的控制品質(zhì)。

綜上所述,大量研究學(xué)者就先進(jìn)控制算法如何優(yōu)化機(jī)組協(xié)調(diào)控制系統(tǒng)的相關(guān)問(wèn)題展開(kāi)了研究與分析,提出了相應(yīng)的策略。針對(duì)供熱機(jī)組負(fù)荷調(diào)節(jié)過(guò)程中存在的其他輸出波動(dòng)問(wèn)題,本文提出了基于模型預(yù)測(cè)控制(MPC)的解決方案,對(duì)MPC 算法在機(jī)組負(fù)荷協(xié)調(diào)控制中的設(shè)計(jì)與應(yīng)用展開(kāi)研究。

1 線性模型辨識(shí)

利用機(jī)理模型進(jìn)行參數(shù)預(yù)測(cè),通常需要線性的狀態(tài)空間模型或者傳遞函數(shù)模型。而供熱機(jī)組模型往往是非線性的,因此本文采用模型辨識(shí)的方法,得到線性的供熱機(jī)組狀態(tài)空間模型。根據(jù)文獻(xiàn)[13]建立數(shù)學(xué)模型:

式中:t為時(shí)刻;qmm為磨煤機(jī)前給煤量,t/h;qmf為鍋爐燃燒速率,t/h;Pt為汽輪機(jī)機(jī)前壓力,MPa;Pd為鍋爐汽包壓力,MPa;Pz為供熱抽汽壓力,MPa;Ne為機(jī)組發(fā)電功率,MW;ut為汽輪機(jī)調(diào)節(jié)閥開(kāi)度,%;uH為供熱調(diào)節(jié)閥開(kāi)度,%;qmx為熱網(wǎng)循環(huán)水質(zhì)量流量,t/h;qmH為供熱抽汽質(zhì)量流量,t/h;Ti為回水溫度,℃;K1為額定工況下單位給煤量對(duì)應(yīng)的發(fā)電功率;K2為壓差擬合系數(shù);K3為汽輪機(jī)增益;K4為高壓缸與中壓缸做功占整個(gè)汽輪機(jī)做功的比值;K5為低壓缸蒸汽的做功系數(shù);K6為熱網(wǎng)循環(huán)水的有效比熱容;K7為供熱抽汽有效熱量折合蒸汽流量系數(shù);Cd為鍋爐蓄熱系數(shù);Ch為熱網(wǎng)加熱器蓄熱系數(shù);τf為制粉慣性時(shí)間;τt為汽輪機(jī)慣性時(shí)間。

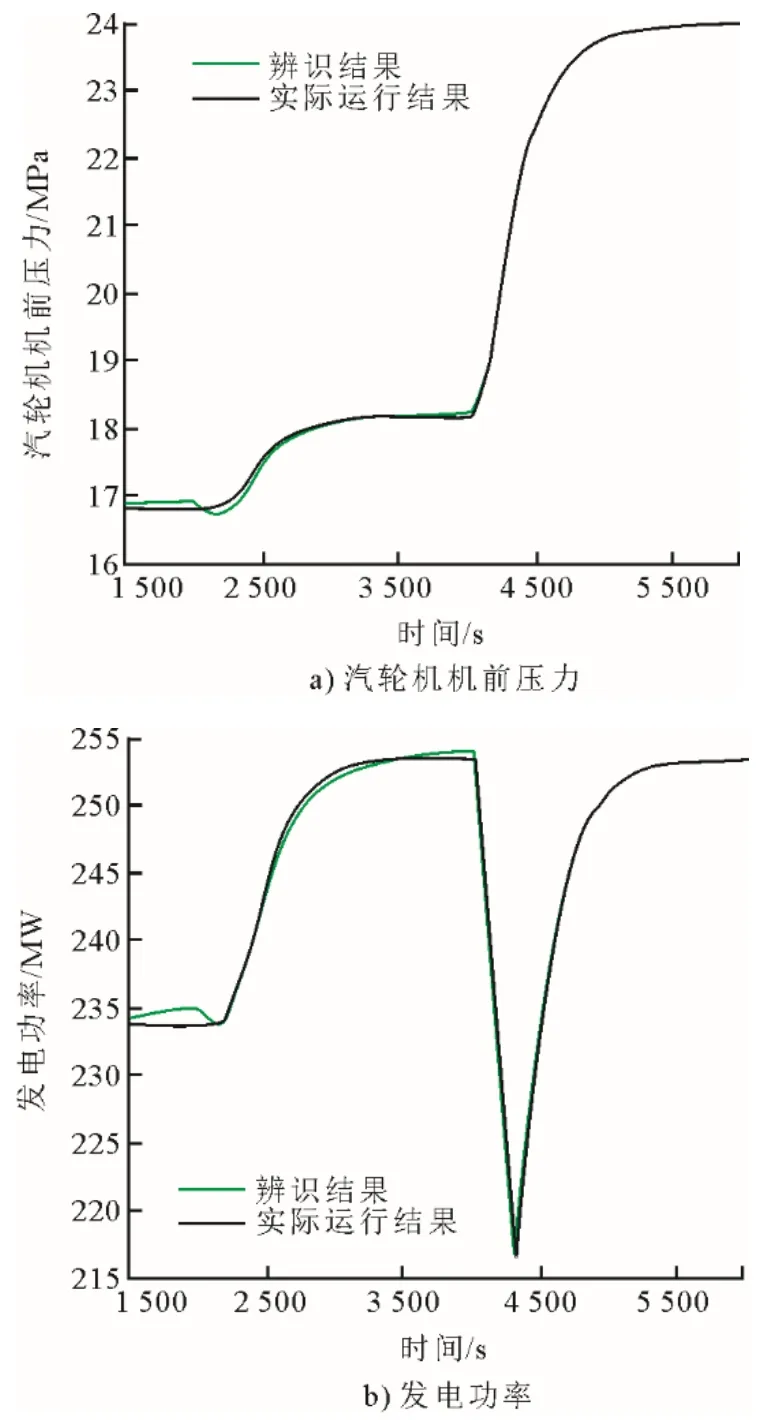

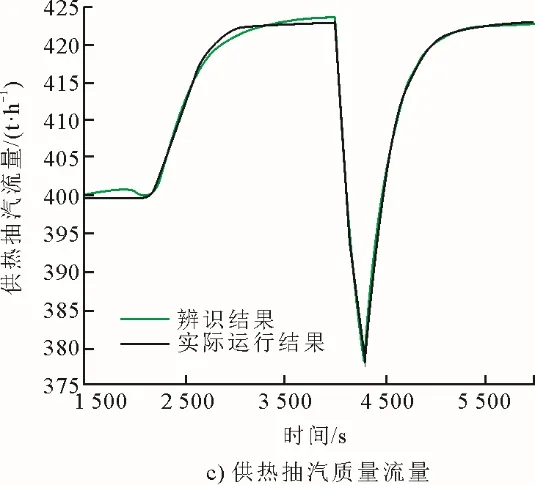

在上述供熱機(jī)組模型下,機(jī)組在運(yùn)行2 000 s 時(shí)給煤質(zhì)量流量由126 t/h 斜坡變化至136 t/h,變化時(shí)間持續(xù)300 s;運(yùn)行至4 000 s 汽輪機(jī)調(diào)節(jié)閥開(kāi)度由66%斜坡變化至50%,變化時(shí)間持續(xù)300 s。由以上機(jī)組動(dòng)態(tài)輸入得到機(jī)組輸出響應(yīng),并利用供熱機(jī)組輸入、輸出數(shù)據(jù)辨識(shí)得到線性狀態(tài)空間模型,結(jié)果如圖1 所示。機(jī)組輸入包括磨煤機(jī)前給煤質(zhì)量流量qmm、汽輪機(jī)調(diào)節(jié)閥開(kāi)度ut、供熱調(diào)節(jié)閥開(kāi)度uH;機(jī)組輸出包括汽輪機(jī)機(jī)前壓力Pt、發(fā)電功率Ne以及供熱抽汽質(zhì)量流量qmH。

圖1 供熱機(jī)組辨識(shí)結(jié)果對(duì)比Fig.1 Comparison of identification results of heating units

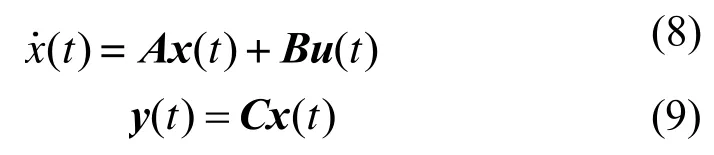

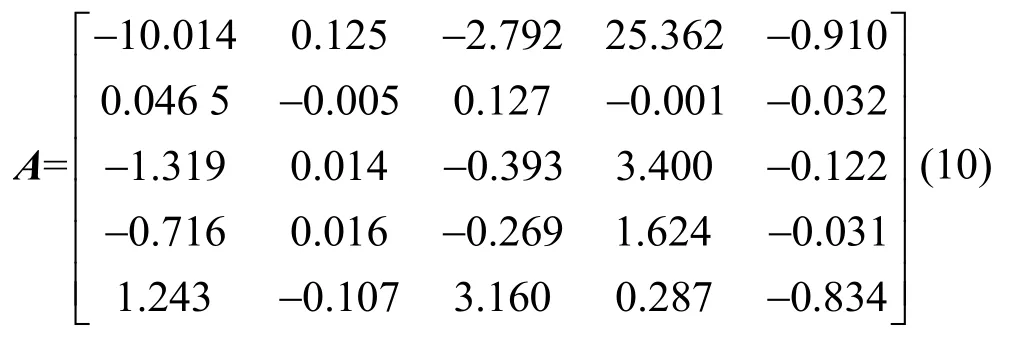

辨識(shí)得到具有5 個(gè)狀態(tài)變量的線性狀態(tài)空間模型形式為:

式中:x(t)為狀態(tài)變量向量;u(t)為機(jī)組輸入向量,包括磨煤機(jī)前給煤質(zhì)量流量qmm、汽輪機(jī)調(diào)節(jié)閥開(kāi)度ut、供熱調(diào)節(jié)閥開(kāi)度uH;y(t)為機(jī)組輸出,包括汽輪機(jī)機(jī)前壓力Pt、發(fā)電功率Ne、供熱抽汽流量qmH;A為系統(tǒng)矩陣;B為輸入矩陣;C為輸出矩陣。

其中:

2 供熱機(jī)組模型預(yù)測(cè)控制系統(tǒng)設(shè)計(jì)

本文所建立的供熱機(jī)組模型為三輸入、三輸出的被控對(duì)象,供熱機(jī)組模型預(yù)測(cè)控制系統(tǒng)如圖2 所示。由圖2 可見(jiàn):供熱機(jī)組模型預(yù)測(cè)控制器中分為基于狀態(tài)空間模型的機(jī)組輸出預(yù)測(cè)與滾動(dòng)優(yōu)化2 個(gè)計(jì)算步驟;預(yù)測(cè)步驟以當(dāng)前狀態(tài)量變化量與輸出值預(yù)測(cè)未來(lái)時(shí)刻的輸出值,優(yōu)化步驟根據(jù)預(yù)測(cè)值與指令值得出操作變量即機(jī)組輸入的變化量。MPC 優(yōu)化算法中將汽輪機(jī)機(jī)前壓力偏差、發(fā)電功率偏差以及供熱抽汽質(zhì)量流量偏差引入同一目標(biāo)函數(shù)中,實(shí)現(xiàn)供熱機(jī)組的同步控制;而機(jī)組輸入各偏差與機(jī)組輸出各偏差的權(quán)重大小設(shè)置可實(shí)現(xiàn)供熱機(jī)組的輸出協(xié)調(diào)控制。因此,相比傳統(tǒng)協(xié)調(diào)控制系統(tǒng)中的3 個(gè)閉環(huán)PID 控制系統(tǒng),對(duì)于供熱機(jī)組此類多輸入、多輸出的被控對(duì)象,MPC 控制引起的變量耦合影響將顯著降低,相關(guān)的論證將在2.3 節(jié)中詳細(xì)展開(kāi)。

圖2 供熱機(jī)組模型預(yù)測(cè)控制系統(tǒng)Fig.2 Model predictive control system of heating unit

2.1 基于狀態(tài)空間模型的機(jī)組輸出預(yù)測(cè)

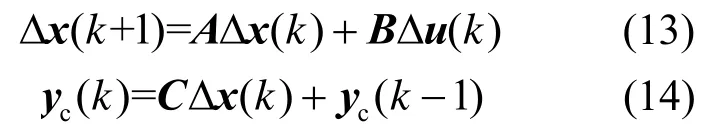

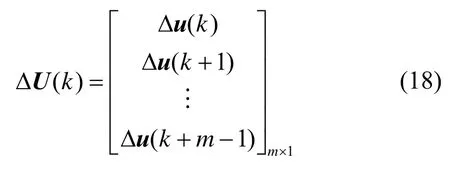

將離散時(shí)間狀態(tài)空間模型取增量后可得:

式中:Δx(k)=x(k)-x(k-1),為k時(shí)刻與k-1 時(shí)刻機(jī)組狀態(tài)變量的變化量;Δu(k)=u(k)-u(k-1),為k時(shí)刻與k-1 時(shí)刻機(jī)組輸入變化量。

推導(dǎo)可得:

式中:Δx(k+p|k)為機(jī)組狀態(tài)變量的變化量預(yù)測(cè)值;k+p|k為k時(shí)刻對(duì)k+p時(shí)刻的預(yù)測(cè)。

由輸出方程可預(yù)測(cè)k+p時(shí)刻的輸出方程:

式中:yc(k+p|k)為機(jī)組被控變量輸出的預(yù)測(cè)值。

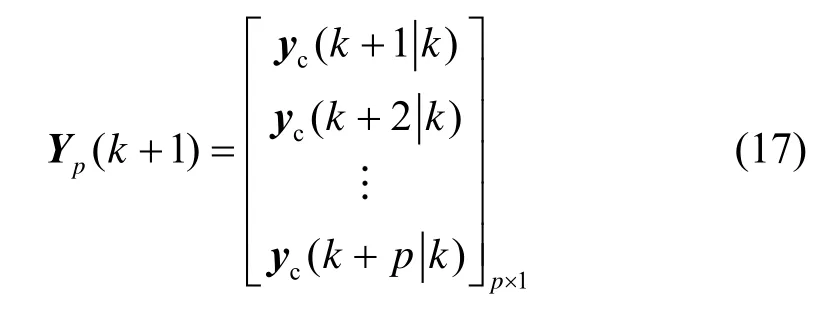

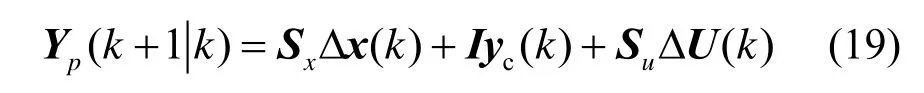

定義跨度為p步的輸出矩陣與跨度為m步的輸入矩陣為:

跨度為p步的輸出矩陣可由以下方程確定:

其中:

式中:Yp(k+1)為機(jī)組被控輸出向量;ΔU(k)為控制輸入向量;Sx為機(jī)組被控輸出向量與機(jī)組狀態(tài)變化量的關(guān)聯(lián)矩陣:I為機(jī)組被控輸出向量與k時(shí)刻機(jī)組被控輸出預(yù)測(cè)值的關(guān)聯(lián)矩陣;Su為機(jī)組被控輸出向量與控制輸入向量的關(guān)聯(lián)矩陣;A為系統(tǒng)矩陣;B為輸入矩陣;C為輸出矩陣。

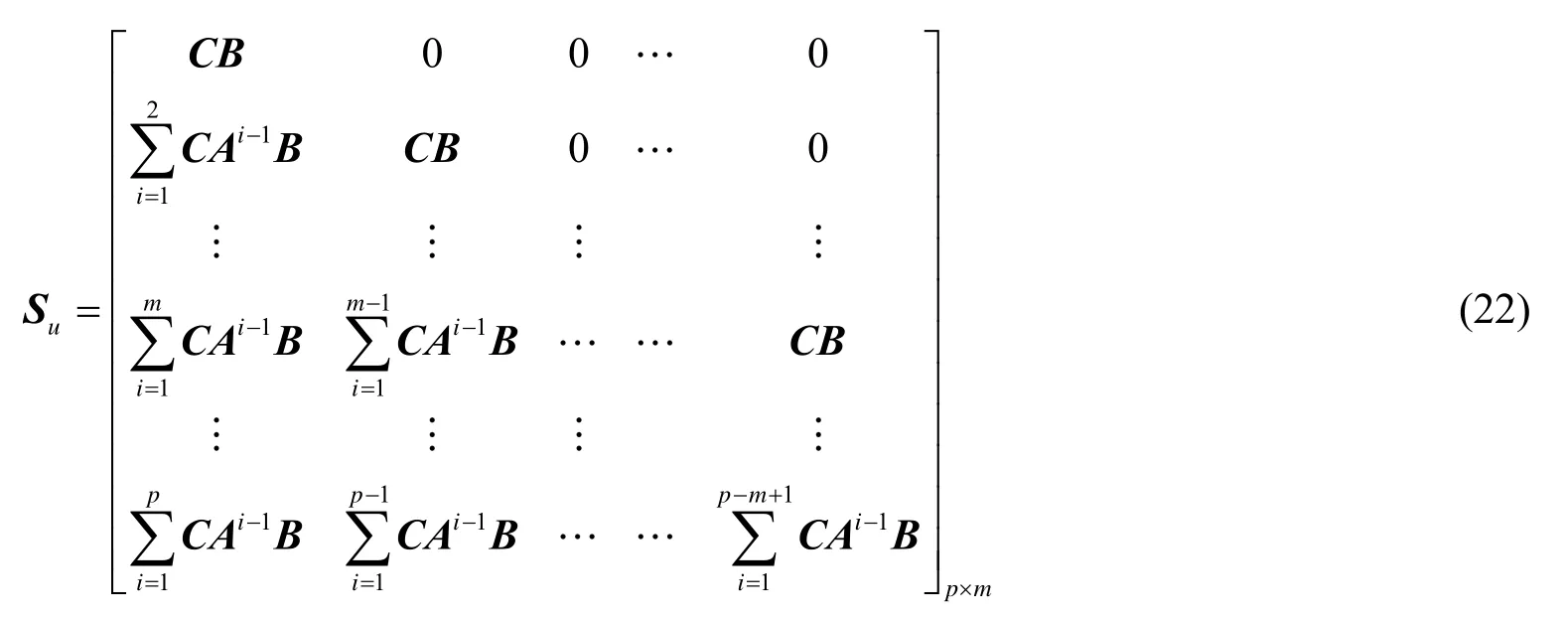

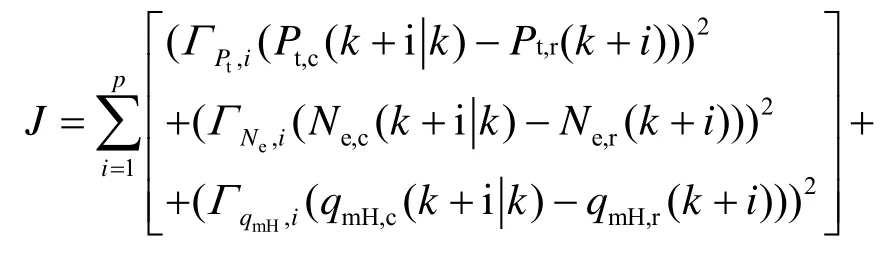

2.2 滾動(dòng)優(yōu)化

根據(jù)機(jī)組控制的性能要求,在滾動(dòng)優(yōu)化中所采取的目標(biāo)函數(shù)需要:1)使機(jī)組輸出盡可能接近設(shè)定值;2)確保機(jī)組控制動(dòng)作不過(guò)大。該目標(biāo)函數(shù)為:

式中:J為目標(biāo)函數(shù);分別為k+i時(shí)刻預(yù)測(cè)的機(jī)組汽輪機(jī)機(jī)前壓力、發(fā)電功率與供熱抽汽流量偏差控制的加權(quán)系數(shù),其值越大表明期望機(jī)組輸出的偏差越小;分別為k+i-1 時(shí)刻預(yù)測(cè)的瞬時(shí)給煤量、汽輪機(jī)調(diào)節(jié)閥開(kāi)度以及供熱調(diào)節(jié)閥開(kāi)度變化量的加權(quán)系數(shù),其值越大表明機(jī)組控制動(dòng)作變化越小;Pt,c(k+i|k)、Pt,r(k+i)分別為汽輪機(jī)機(jī)前壓力k+i時(shí)刻的預(yù)測(cè)值與給定值;Ne,c(k+i|k)、Ne,r(k+i)分別為發(fā)電功率k+i時(shí)刻的預(yù)測(cè)值與給定值;qmH,c(k+i|k)、qmH,r(k+i)分別表示供熱抽汽流量k+i時(shí)刻的預(yù)測(cè)值與給定值。

由于機(jī)組輸入控制的加權(quán)矩陣僅是控制動(dòng)作的軟約束,為進(jìn)一步約束控制動(dòng)作從而保證機(jī)組穩(wěn)定運(yùn)行,另在優(yōu)化過(guò)程中增加硬約束:

推導(dǎo)可得,當(dāng)J取極小值時(shí),得到控制序列:

其中:

式中:Γy,i為k+i時(shí)刻預(yù)測(cè)的機(jī)組輸出偏差控制的加權(quán)矩陣,表示對(duì)應(yīng)供熱機(jī)組3 個(gè)輸出的三維向量;Γu,i為k+i時(shí)刻預(yù)測(cè)的機(jī)組輸入控制的加權(quán)矩陣,表示對(duì)應(yīng)供熱機(jī)組3 個(gè)輸入的三維向量;r(k+i)為k+i時(shí)刻機(jī)組協(xié)調(diào)控制指令,表示包含汽輪機(jī)機(jī)前壓力、發(fā)電功率以及供熱抽汽流量指令的三維向量。

2.3 供熱機(jī)組模型預(yù)測(cè)控制過(guò)程

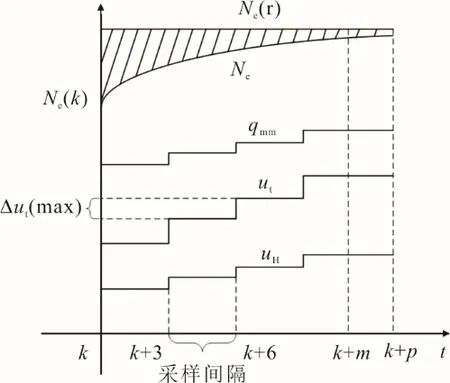

供熱機(jī)組作為被控對(duì)象存在3 個(gè)輸入與3 個(gè)輸出,故模型預(yù)測(cè)控制器中設(shè)定3 個(gè)操作變量、3 個(gè)可測(cè)量的輸出與3 個(gè)輸出給定值。供熱機(jī)組模型預(yù)測(cè)控制過(guò)程如圖3 所示。

圖3 供熱機(jī)組模型預(yù)測(cè)控制過(guò)程示意Fig.3 Schematic diagram of model predictive control process of the heating unit

由圖3 可見(jiàn),在電負(fù)荷上升過(guò)程中,在MPC 優(yōu)化算法作用下,機(jī)組3 個(gè)操作變量值(瞬時(shí)給煤量、汽輪機(jī)調(diào)節(jié)閥開(kāi)度與供熱調(diào)節(jié)閥)均逐漸升高。MPC 控制器的采樣時(shí)間決定了機(jī)組操作變量的變化頻率,圖3 中采樣時(shí)間3 s 的情況下,機(jī)組操作變量每3 s 變化1 次。操作變量的每步變化量存在范圍限制(Δut(max)),這取決于機(jī)組相應(yīng)設(shè)備的實(shí)際情況,例如機(jī)組汽輪機(jī)調(diào)節(jié)閥開(kāi)度變化率由于執(zhí)行機(jī)構(gòu)等原因不會(huì)超過(guò)某值。此外,MPC 控制器可規(guī)劃k時(shí)刻到k+m時(shí)刻機(jī)組的控制動(dòng)作,但時(shí)間范圍不能超過(guò)k時(shí)刻到k+p時(shí)刻的預(yù)測(cè)范圍。

3 仿真實(shí)驗(yàn)

為驗(yàn)證供熱機(jī)組模型預(yù)測(cè)控制系統(tǒng)的可行性,本節(jié)針對(duì)供熱機(jī)組在運(yùn)行過(guò)程中的電負(fù)荷變化、熱負(fù)荷變化2 種變工況過(guò)程進(jìn)行模擬仿真,并與采用PID 控制器的傳統(tǒng)爐跟機(jī)協(xié)調(diào)控制系統(tǒng)的控制結(jié)果進(jìn)行對(duì)比分析。模擬仿真所選取的初始工況為汽輪機(jī)機(jī)前壓力16.8 MPa、機(jī)組發(fā)電功率250 MW、供熱抽汽質(zhì)量流量400 t/h。

3.1 熱負(fù)荷斜坡指令下的控制效果

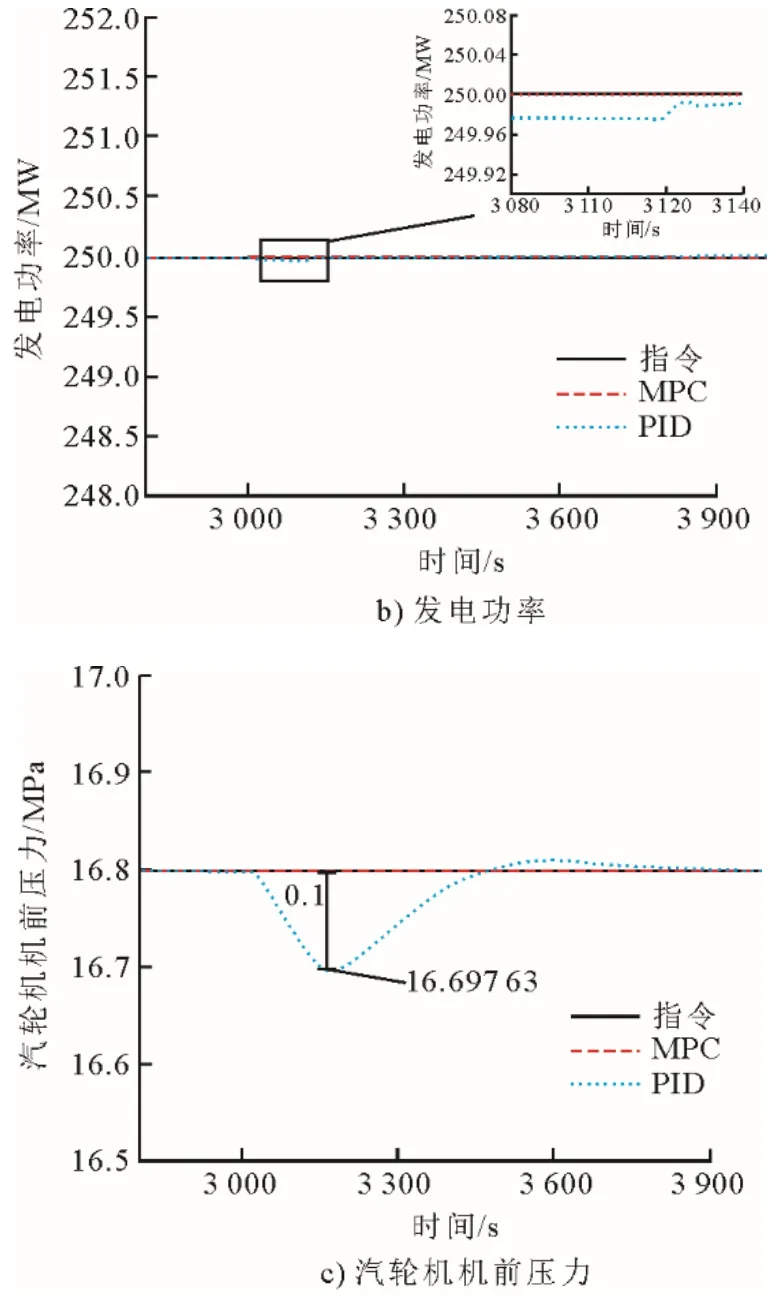

當(dāng)機(jī)組由初始工況運(yùn)行至3 000 s 時(shí),熱負(fù)荷斜坡上升(供熱抽汽質(zhì)量流量上升30 t/h)指令作用于機(jī)組,供熱機(jī)組輸出響應(yīng)如圖4 所示。由圖4 可知,MPC 與傳統(tǒng)PID 控制均能快速調(diào)節(jié)供熱抽汽質(zhì)量流量,從而滿足熱負(fù)荷變化的需求。從供熱抽汽質(zhì)量流量動(dòng)態(tài)調(diào)節(jié)過(guò)程來(lái)看,2 種控制方式下供熱抽汽流量的指令跟蹤過(guò)程平穩(wěn),無(wú)超調(diào)量。供熱抽汽質(zhì)量流量調(diào)節(jié)過(guò)程中會(huì)引起汽輪機(jī)發(fā)電功率的擾動(dòng),發(fā)電功率的調(diào)節(jié)又會(huì)引起汽輪機(jī)機(jī)前壓力的波動(dòng)。2 種控制方案下機(jī)組發(fā)電功率均比較平穩(wěn),PID控制由于采用爐跟機(jī)模式,發(fā)電功率恢復(fù)較快,恢復(fù)時(shí)間約500 s,發(fā)電功率最大擾動(dòng)約-0.024 MW;而MPC 下發(fā)電功率幾乎無(wú)明顯擾動(dòng)。而對(duì)于汽輪機(jī)機(jī)前壓力,傳統(tǒng)PID 控制下的擾動(dòng)幅度大,最大擾動(dòng)偏差為-0.1 MPa;而MPC 下汽輪機(jī)機(jī)前壓力幾乎無(wú)擾動(dòng)。

圖4 熱負(fù)荷斜坡上升指令下的供熱機(jī)組輸出響應(yīng)Fig.4 Output response of heating unit under thermal load ramp rise instruction

綜上所述,MPC 控制算法由于預(yù)測(cè)模型的存在,能夠?qū)岢槠|(zhì)量流量調(diào)節(jié)引起的其他被控量變化實(shí)現(xiàn)提前預(yù)測(cè),并統(tǒng)一規(guī)劃下一步的控制動(dòng)作,從而實(shí)現(xiàn)供熱機(jī)組其他被控量的無(wú)明顯擾動(dòng)。

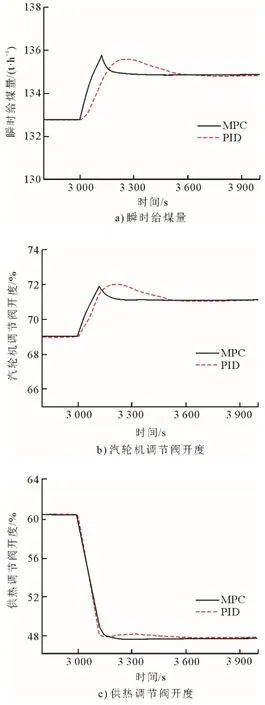

圖5 為熱負(fù)荷斜坡上升指令響應(yīng)過(guò)程中機(jī)組輸入變量的動(dòng)態(tài)變化過(guò)程。由圖5 可知,相對(duì)PID 控制,MPC 最顯著的特征為調(diào)節(jié)過(guò)程中各變量間的協(xié)調(diào):由于預(yù)測(cè)作用的存在,模型預(yù)測(cè)控制下瞬時(shí)給煤量、汽輪機(jī)調(diào)節(jié)閥開(kāi)度變化動(dòng)作早于PID 控制,從而保證了汽輪機(jī)機(jī)前壓力與發(fā)電功率的穩(wěn)定。從調(diào)節(jié)時(shí)間上看,MPC 控制下機(jī)組輸入的調(diào)節(jié)時(shí)間約為300 s,而PID 控制過(guò)程約為500 s。

圖5 熱負(fù)荷斜坡上升指令下的供熱機(jī)組輸入響應(yīng)Fig.5 Input response of heating unit under thermal load ramp rise instruction

3.2 變電負(fù)荷斜坡指令下的控制效果

當(dāng)機(jī)組由初始工況運(yùn)行至3 000 s 時(shí),電負(fù)荷斜坡上升(3 MW/min)指令作用于機(jī)組,供熱機(jī)組的輸出響應(yīng)如圖6 所示。發(fā)電功率的逐漸提高會(huì)給供熱抽汽質(zhì)量流量帶來(lái)一定的波動(dòng),同時(shí)爐跟機(jī)模式下汽輪機(jī)機(jī)前壓力也會(huì)發(fā)生較大擾動(dòng)。由圖6 可見(jiàn),MPC 與傳統(tǒng)PID 控制下機(jī)組發(fā)電功率均能在一定時(shí)間內(nèi)完成電負(fù)荷變化的要求,2 種控制方案下機(jī)組發(fā)電功率變化30 MW 的時(shí)間約為600 s。對(duì)于供熱抽汽質(zhì)量流量,由于供熱側(cè)的慣性小,在供熱機(jī)組變電負(fù)荷過(guò)程中,供熱抽汽質(zhì)量流量?jī)H發(fā)生微小波動(dòng),PID 控制方案下供熱抽汽質(zhì)量流量的波動(dòng)在0.1 t/h以內(nèi),MPC 下供熱抽汽質(zhì)量流量無(wú)波動(dòng)。此外,PID控制下汽輪機(jī)機(jī)前壓力最大波動(dòng)為-0.23 MPa,而MPC 下汽輪機(jī)機(jī)前壓力無(wú)明顯波動(dòng)。

圖6 電負(fù)荷斜坡上升指令下的供熱機(jī)組輸出響應(yīng)Fig.6 Output response of heating unit under substation load ramp rise instruction

與變熱負(fù)荷工況相同,變電負(fù)荷工況時(shí)MPC 同樣可維持其他被控量無(wú)波動(dòng),控制效果優(yōu)于傳統(tǒng)PID 協(xié)調(diào)控制。

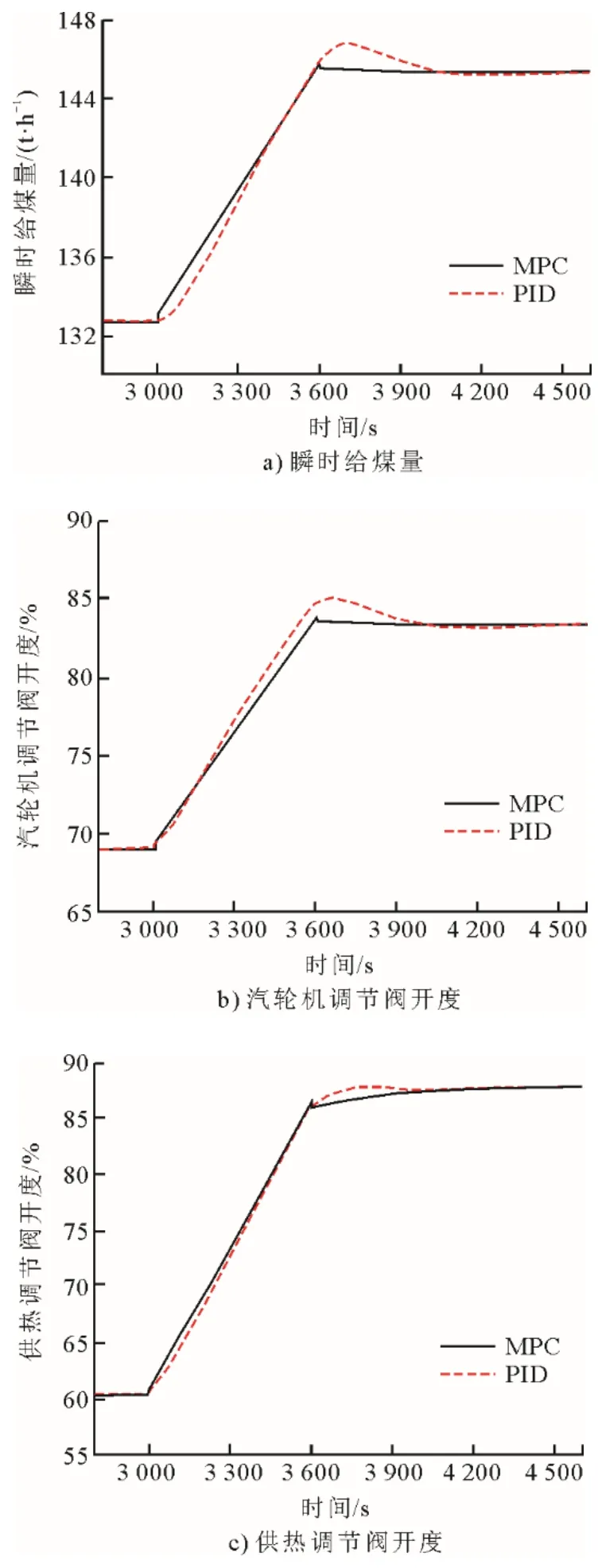

圖7 為機(jī)組升電負(fù)荷過(guò)程中機(jī)組輸入變量的響應(yīng)過(guò)程曲線。由圖7 可見(jiàn),供熱機(jī)組升電負(fù)荷過(guò)程中,瞬時(shí)給煤量、汽輪機(jī)調(diào)節(jié)閥開(kāi)度與供熱調(diào)節(jié)閥開(kāi)度均相應(yīng)提高。相較于PID 控制,MPC 下機(jī)組輸入瞬時(shí)給煤量、汽輪機(jī)調(diào)節(jié)閥開(kāi)度超調(diào)量小,因其對(duì)偏差有詳細(xì)預(yù)估,故對(duì)供熱機(jī)組輸出的偏差控制更加準(zhǔn)確,最終使得輸出無(wú)明顯波動(dòng)。

圖7 電負(fù)荷斜坡上升指令下的供熱機(jī)組輸入響應(yīng)Fig.7 Input response of heating unit under substation load ramp rise instruction

4 結(jié)論

本文設(shè)計(jì)了一種基于模型預(yù)測(cè)控制算法的供熱機(jī)組協(xié)調(diào)控制系統(tǒng),并通過(guò)仿真實(shí)驗(yàn)驗(yàn)證其可行性,主要工作與結(jié)論如下。

1)利用系統(tǒng)辨識(shí)的方法在非線性供熱機(jī)組數(shù)學(xué)模型基礎(chǔ)上得到供熱機(jī)組線性狀態(tài)空間模型,作為模型預(yù)測(cè)控制器狀態(tài)與輸出預(yù)測(cè)的基礎(chǔ)。

2)設(shè)計(jì)基于模型預(yù)測(cè)控制算法的供熱機(jī)組協(xié)調(diào)控制算法與系統(tǒng)。該協(xié)調(diào)控制系統(tǒng)包括3 個(gè)操作變量、3 個(gè)可測(cè)量輸出以及3 個(gè)參考值,基于線性狀態(tài)空間模型進(jìn)行狀態(tài)變量與輸出的預(yù)測(cè),并依據(jù)目標(biāo)函數(shù)進(jìn)行滾到優(yōu)化,從而輸出操作變量。

3)通過(guò)仿真模擬的方式對(duì)預(yù)測(cè)控制下機(jī)組輸出的控制效果展開(kāi)分析,結(jié)果顯示:基于模型預(yù)測(cè)控制算法的供熱機(jī)組協(xié)調(diào)控制系統(tǒng)能夠解決發(fā)電功率調(diào)節(jié)過(guò)程中的汽輪機(jī)機(jī)前壓力與供熱抽汽流量的波動(dòng)問(wèn)題以及供熱抽汽流量調(diào)節(jié)過(guò)程的汽輪機(jī)機(jī)前壓力與發(fā)電功率的波動(dòng)問(wèn)題,在火電機(jī)組大規(guī)模參與供熱的背景下具有工程應(yīng)用價(jià)值。