基于套管節箍自動跟蹤識別技術的射孔深度控制方法

叢顏

(中石化中原石油工程有限公司 井下特種作業公司,河南 濮陽 457162)

射孔對油田開發具有至關重要的作用,射孔施工的深度控制既是有效進行射孔完井的前提也是油田開發的關鍵[1]。射孔能夠在打通套管和油氣層后使油氣流出,由于薄油層的射孔施工具有更大的難度,因此也給射孔施工帶來了新的難題,當需要進行多個油層的鉆取施工時,若射孔深度在地層的射開過程較為完善,能夠準確地在油氣層的上下界面完成射孔,則可以有效提高油井產能,但是由于目前的射孔作業技術在進行實際射孔深度控制中存在著較大的困難,傳統依靠人工進行射孔施工的施工精度較低,使射孔深度存在著較大的誤差,成為油田開發與施工人員重點關注并亟待解決的問題[2-3]。射孔定位施工若精度不高,則會使油氣層得不到充分的開發,若存在較大誤差則會突破油氣層的上下界面,誤開底水和氣頂,直接影響著該地區油田開發的前景,造成油井的破壞,影響油井開采的年限,因此需要深入分析射孔施工中存在的問題,進行射孔深度控制,盡可能地提高射孔施工的精度[4]。在傳統的油田射孔作業中,需要識別節箍信號,在這些信號中會存在著一些干擾噪聲信號,需要對信號壓噪去噪,但對于開采時間在四五十年前的油井而言,往往會出現套管節箍破損等問題,若直接識別幅度會嚴重影響射孔施工的精度,因此,本文將自動跟蹤技術應用于射孔施工中,對套管節箍跟蹤識別,控制射孔深度,對射孔施工提供了參考依據,對提高射孔施工水平,保證施工精度和質量具有重要的現實意義。

1 套管節箍自動跟蹤識別

1.1 節箍信號特點

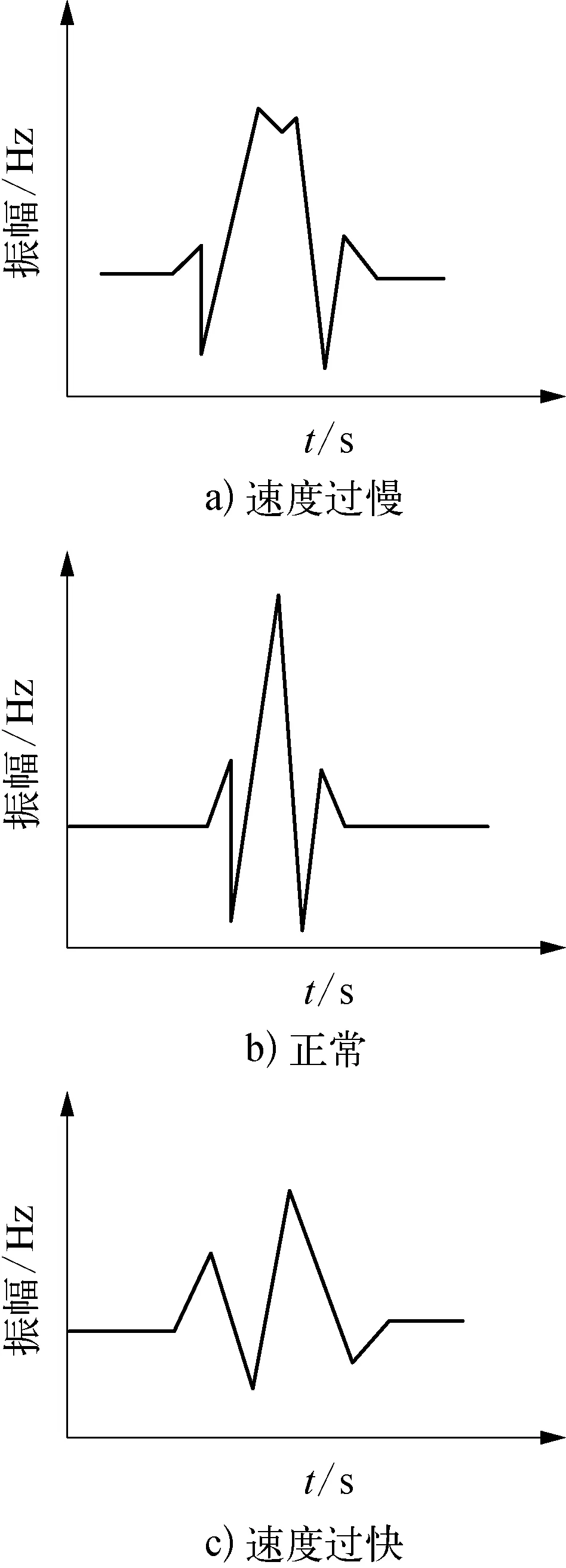

在油田作業中,第一個油層下的節箍往往是射孔作業定位與識別射孔深度的參照,對節箍信號的識別、對射孔深度的定位與控制具有重要的影響,若未能有效地識別節箍信號,則會引入更多的錯誤信號,導致射孔深度的探測精度難以滿足射孔作業的要求,影響射孔作業的質量[5]。因此,在射孔作業深度控制中,不僅要及時校正射孔深度,還應正確識別節箍信號。本文基于自動跟蹤識別技術,采集節箍信號,分析節箍信號的特征,并通過濾波技術處理節箍信號,從幅度和深度角度出發,在控制干擾信號的同時識別節箍位置。本文所用的節箍信號測量儀器為磁定位器,其測量過程是監測探頭在套管中移動,監測探頭在套管周圍產生了一定磁場,當磁定位器經過節箍時,會引起周圍的磁場變化,進而使磁力線發生變化,磁定位器中的探頭根據鐵磁物質的改變進行線圈切割磁力線,從而形成感應電勢,形成節箍信號具體如圖1所示。

由圖1可知,節箍信號波形會受檢測速度的影響,產生不規律的波形,但總體上來說,節箍信號又存在相同特點,其波形都具有主尖峰和副尖峰,主尖峰在節箍中間位置,副尖峰位于信號波形的兩側[6]。主尖峰為單峰信號,對于磁定位器的檢測來說,主尖峰比副尖峰的幅度突出,更利于幅度檢測,因此,在節箍信號的檢測中,能夠控制干擾,完成節箍信號的識別,準確定位節箍深度。在非節箍處不存在尖峰信號,為了減少干擾信號對檢測的影響,在非節箍處應關閉檢測。

1.2 節箍信號濾波處理與識別

在節箍信號的識別中,若能夠正確識別出主尖峰信號,就能夠得到套管節箍的深度,定位射孔深度。為了保證射孔作業的施工達到深度精度要求,避免出現誤射孔現象,需要結合自動跟蹤識別技術的優勢,自動跟蹤信號的幅度和深度,在磁定位器探頭進入射孔井段后,采用信號窗口鑒別方法,結合自動獲取的信號數據,調整門限電平,動態調整識別窗口,從而判斷該節箍信號是否存在異常現象[7]。由于節箍信號的大小與磁定位器的運行速度密切關聯,速度應控制在0.3~2 km/h,小于0.3 km/h速度過慢,大于2 km/h速度過快。因此在射孔作業中應適時地調整測速,信號波形隨磁定位器測速的變化如圖2所示。

由圖2可知,在正常測量條件下,節箍信號的波形是較為規律的;在較快的測量速度下的信號,由于不具有足夠的反應時間,因此會產生信號的變形,無法實現正常檢測;在較慢的測量條件下,波形會在主尖峰處出現畸變,不能保證節箍信號檢測的準確性,為了保證節箍信號的有效識別,本文通過速度濾波處理信號。其中,磁定位器的測量速度通過平滑濾波迭代,得到平均速度的累加值,計算公式如式(1)所示:

圖2 不同測速狀態下節箍信號波形變化示意

(1)

式中:vi,vi-1——當前速度和上一點處理的平均速度的累加值;N——采樣點數量;v——磁定位器在檢測時的運行速度,從而獲取速度濾波系數。

經過在節箍信號的平滑處理完成后,對節箍信號中存在的畸變以及基底的干擾信號都實現了一定的消除,經濾波處理后,本文節箍信號變化規律,波形曲線呈現出均勻平滑的特點[8]。在節箍信號識別過程中,先設置門限電平,隨后以信號幅度的變化為依據,調整門限電平,并通過深度計數器不斷更新修改后的計算值。獲取在信號采集期間累加信號的最大幅度值來實現,再比較主尖峰信號幅度值,以信號最大值作為節箍深度。在已知測井深度的前提下,利用磁定位器繼續沿井下方向運動,確定下一節箍位置所在的深度,將該節箍位置的上下50 cm設置為信號窗口的識別范圍,其他部分的信號將作為干擾信號,不納入識別范圍,在識別窗口進行多次識別后取跟蹤誤差,最后的節箍深度選擇在誤差值最小的位置,并根據深度序列繼續深度跟蹤,將測井中包括深度等一系列參數的變化數據存儲,并以上一點的跟蹤數據作為當前數據,完成換向跟蹤后跟蹤識別測井深度,在套管節箍識別后可以進行射孔作業。

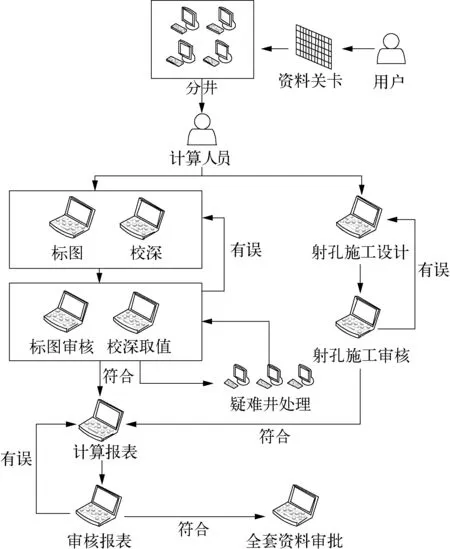

1.3 射孔深度控制

本文基于射孔深度數據處理系統校正射孔深度,并設計射孔施工作業流程。在該系統運行時,施工作業人員可以并行操作自己的業務,并從遠程服務器上加載分井信息,進行深度校正的操作,完成射孔施工設計,在標圖完成后審核標圖,校深取值,處理疑難井,進而繼續校深取值,在射孔施工設計完成后,對其進行復核,并判斷校深取值和標圖審核是否完成,最后審批審核報表和全套資料,審核已經提交的審核節點,具體工作流程如圖3所示。

圖3 射孔深度數據處理流程示意

由圖3可知射孔深度數據處理情況,為了縮小射孔深度誤差的范圍,需要在射孔作業中進行以下控制,在測井施工作業期間維修保養油井的深度系統,若在定期檢查中發現磨損量較大,且具有風險隱患的則應及時更換,校正深度系統和電纜記號,使測井深度數據更加準確[9]。校正各井段的射孔作業,細化校正井段及校正值,為了減小相鄰井段的校正值差異,各段校正值應盡量在15 cm以內。測量儀器檢測的記錄點位置可能會在長時間施工及運行期間出現偏差,需要定期測量,并及時更新連接頭和射孔槍之間的長度變化。在射孔作業中重點注意在長井段排炮過程中的長度計算,在測試聯作施工階段,為了進一步把握測量精度,將施工作業讀圖的讀數精度精確到0.1 cm,縮短較深定位短接和第一槍射孔距離[10]。為了便于對管柱的調整,準備好不同規格的短油管,在加壓引爆射孔槍之前,通過上提的方式調整管柱,在安全條件下做好管柱定位。由于加壓引爆射孔槍時會產生向下的誤差,因此要適當將管柱在偏上的位置進行定位,不斷修正管柱深度,并在后續施工中,以射后曲線檢驗結果為依據,進行相應的調整。對于具有定位難度的短節深度的尖峰,在讀圖較深中通過分別讀取方式實現,保持射孔施工時的測量速度接近于滯后值的測速。

2 實驗論證分析

2.1 實驗準備

本文利用聯作測試,在射孔完井后根據測試的要求,準備地面設備,測井儀,磁定位器等專用工具,測試中所需要的工具和設備,需要進行室內性能測試和水壓密封試驗,在檢驗合格后進入井場。井場及周圍應保障無障礙物,且具有完備的照明系統和電路,規定與套管尺寸相符的標準通井,下入深度應超過本次射孔井底以下30 m。為了控制射孔深度,在試驗射孔作業中,電纜輸送射孔是將電纜連接射孔槍與校深儀器,一同下放到井筒中,通過測量套管節箍的深度和長度,結合測井資料實現射孔深度的控制,將射孔槍對準目標層,在準確定位射孔深度后加壓起爆射孔槍,形成地層到井筒的泄流通道。在油管輸送射孔時將射孔槍連同起爆裝置一同下放,通過一次校深完成深度校正與控制,通過井口調整管柱,再重復上述射孔方式,運用測井儀測量底層油管節箍深度,綜合測井資料控制和校正射孔深度,實現施工作業。本文的射孔深度數據處理系統基于Windows2010平臺開發,該系統具備排炮、曲線自動化錄入、平差計算等功能,回收現場實測曲線和資料驗收曲線,實現磁盤傳遞數據。具體射孔深度數據處理系統中的資料處理結構如圖4所示。

圖4 射孔資料處理結構示意

由圖4可知,利用掃描儀將綜合測井圖中的伽瑪曲線以圖像方式輸入到計算機中,進行曲線的數字化處理,再將測井曲線進行數據文件格式的轉化后存儲,便于在射孔施工現場對圖使用,在資料處理中,利用自動化技術實現自動標圖和校深,得到漸變的校深表曲線,自動計算射孔排炮單,并進行存儲作為現場射孔施工的資料依據,在射孔施工結束后,將磁盤連同實測射孔深度數據交給校深工作人員,在完成現場所測數據的回收后,反映出現場射孔施工的真實情況,檢查射孔質量。

2.2 實驗結果與結論

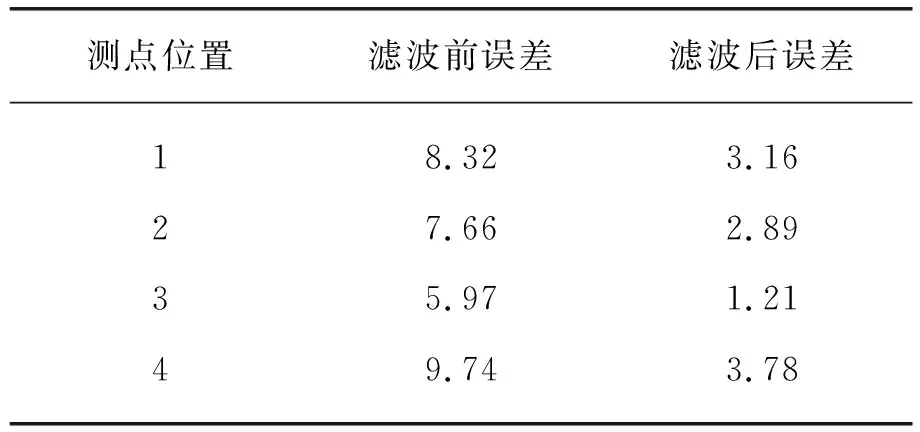

首先驗證本文的節箍信號濾波處理效果,對特征信號最為明顯的頻段進行噪聲干擾處理,將信號數據分段,為了保證實驗效果的準確性,對節箍測點數據進行濾波處理,并分析濾波前后的數據誤差,整理得到濾波前后相對誤差對比表,本文選取第2次實驗中的測點1~4的濾波處理前后的測點位置誤差進行分析,具體見表1所列。

表1 第2次實驗濾波前后平均相對誤差對比 %

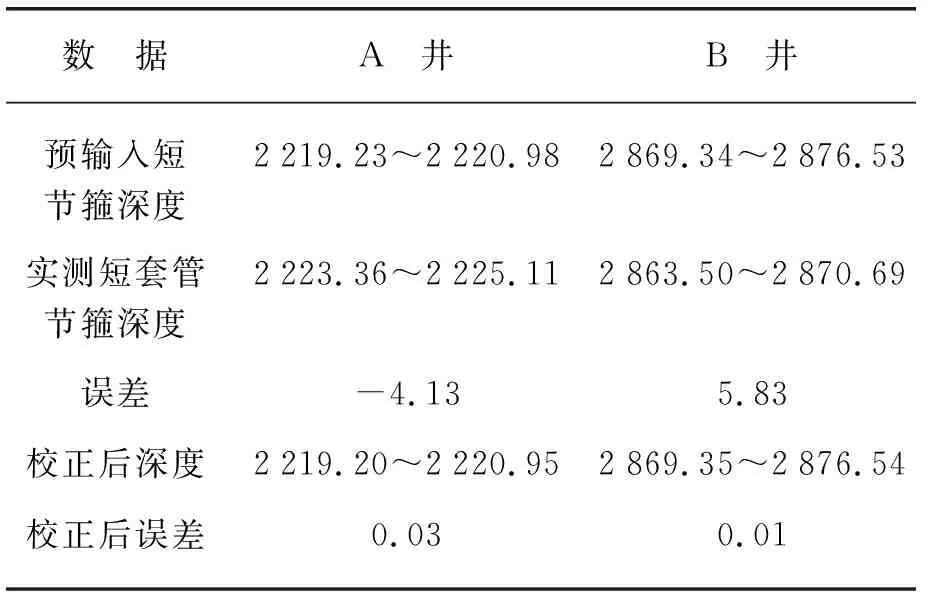

由表1可知,在經過濾波處理后,測點位置數據的相對誤差明顯減小,其結果與實際數據更加接近,由此可見,經過濾波處理后能夠提高測量數據的準確性。定位校深是實現油氣井精確射孔完井的重要條件,為驗證本文方法對射孔深度校正的有效性,預先在本文使用的射孔深度數據處理系統中導入A井和B井的短節箍深度,分別為2 219.23~2 220.98 m和2 869.34~2 876.53 m,射孔井段分別為2 310.45~2 325.78 m和3 084.63~3 097.20 m,射孔厚度分別為8.4 m和4.2 m的基本數據,并將A井和B井校正前后的數據進行對比,具體對比見表2所列。

表2 A井和B井射孔深度校正前后對比 m

由表2可知,經過本文方法對射孔深度的校正,最終A井和B井射孔深度校正為2 219.20~2 220.95 m和2 869.35~2 876.54 m,原本誤差值在-4.13~5.83 m,經過本文方法校正后,誤差值分別為0.03 m和0.01 m,證明本文方法有效地提供了射孔深度的準確性。根據本文多射孔作業環境下的施工要求,在節箍信號數據識別與采集過程中,設置射孔深度數據采集密度為25點/m,定位射孔作業深度,實現射孔實測,其測試結果見表3所列。

表3 普通射孔磁定位器信號和標準節箍信號對比 Hz

由表3可知,本文方法在射孔深度實測中,能夠正常識別節箍信號,確定射孔深度,且本文射孔實測結果與施工設計標準結果的最大誤差為0.13 Hz,其實測信號曲線與標準節箍信號曲線較為一致,通過本文方法在研究區域內油田的現場應用,通過自動化跟蹤識別技術增強了射孔作業的實時性,有效控制了射孔作業精度。

3 結束語

本文通過分析節箍信號特點,濾波處理與識別節箍信號,控制射孔深度,完成了本文研究,取得了一定的研究成果。由于時間和條件的限制,本文研究還存在著諸多不足,有待于在今后的研究中深入探討,如沒有涉及對伽馬曲線的自動對圖處理,在射孔施工的中間環節的研究中,還有許多環節需要進行全面分析,盡可能地在各個環節減少施工誤差,進而有效保證射孔作業的質量,為更好地進行油氣層的開發做好準備,未來還將不斷拓寬磁定位曲線的應用領域,利用更加先進的技術進行準確的校深讀圖,從而更好地控制射孔深度,使油氣層開發更加完善,保證油井產能和油田開采的年限。