赤泥提鐵研究

經文波 梁 濤

(百色學院材料科學與工程學院)

0 前言

赤泥[1]是氧化鋁生產工藝中產生的廢渣,含鐵10%~40%,每生產1 t氧化鋁產生0.8~2 t赤泥,目前我國年產赤泥10 000 萬t以上,大部分堆存處理,浪費大量鐵金屬資源和土地資源,影響環境。

加強固廢資源高效回收利用是冶金工業的發展方向之一。赤泥中的鐵一般采用還原法提取生成還原鐵粉,因質地純凈、成分穩定,成為一種代替廢鋼、冶煉優質鋼和特殊鋼的理想爐料[2]。

針對赤泥提鐵技術國內外學者已進行了大量研究[3-9]。高建陽和陳玉海等學者使用煤基直接還原燒成一渣鐵磁選分離一母液溶出的方法處理拜爾法赤泥,最佳焙燒溫度為1 200 ℃,焙燒時間2 h,磁場強度以2 000 A/m為宜,產品的金屬化率為92.9%,含鐵品位為93.7%,鐵回收率為94.42%[10]。李國興和王化軍等人針對赤泥使用了拜耳法進行了直接還原一磁選的試驗,當直接還原的溫度為1 200 ℃時,還原時間為2.5 h,CCO用量為15%,實驗煤用量為30%,NCC用量為3%的實驗條件下得到了含鐵品位為91.34%、鐵回收率為88.36%的粉末鐵[11]。中國鋁業山東有限公司第二氧化鋁廠拜耳法溶出后的赤泥在實驗室配加等量的高活性碳、低灰分含量的煤,進行還原焙燒再磁選分離,所得產品的金屬化率為92.9%,含鐵品位為93.7%,鐵回收率達到94.42%[12]。李佩鴻及黎光旺等學者做了個實驗,用平果赤泥直接還原焙燒磁選,實驗配入還原劑的量為18%,焙燒時間為120 min,焙燒溫度為1 000 ℃,產品海綿鐵含鐵84.17%,鐵回收率86.96%[13]。崔石巖等添加30%的SG為還原劑,在還原溫度 1200 ℃、還原時間60 min、磨礦細度為-74 μm占62%的條件下進行高爐灰與赤泥共還原—磁選回收鐵試驗,最終獲得鐵品位92.05%、鐵回收率為92.14%的直接還原鐵[14]。徐文珍等以氫氣和碳粉作還原劑,采用分段還原—磁選法對赤泥進行兩次還原,一次還原后的產物再配碳二次還原,在溫度1 000 ℃、焙燒時間120 min、碳粉和赤泥質量比為1:5的條件下,磁選后的還原鐵粉品位為93.19%,回收率為79.53%[15]。

本研究目的是在以前研究基礎[16-17]上,采用直接還原方法從赤泥中提取鐵粉,以便于進一步提高低品位赤泥固廢資源利用率。

1 赤泥直接還原提鐵實驗流程

將赤泥固廢、還原煤先配料、混勻,然后破碎磨細篩分造球,粒度8~12 mm。

生球團經篩分烘干后,進入高溫爐內一次直接還原,還原溫度1 000~1 150 ℃,還原時間為30~50 min。生球團在還原爐內受熱,主要進行鐵氧化物的逐級還原、氧化亞鐵直接還原放熱反應、CO2與C的溶損吸熱反應,反應式:

出爐后的DRI球團經過一段磨礦磁選處理,其中:磨礦時間固定為30 min,通過細磨實現鐵與脈石的單體解離,再通過磁選烘干的方法回收得到還原鐵粉。

2 實驗

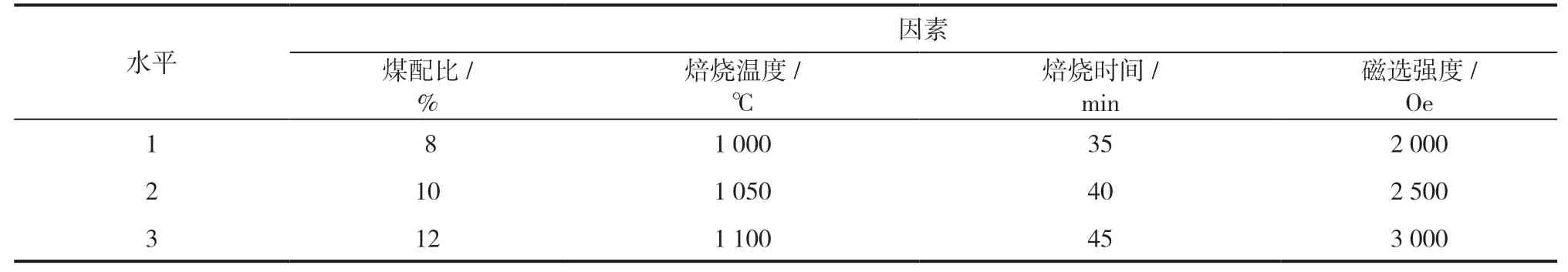

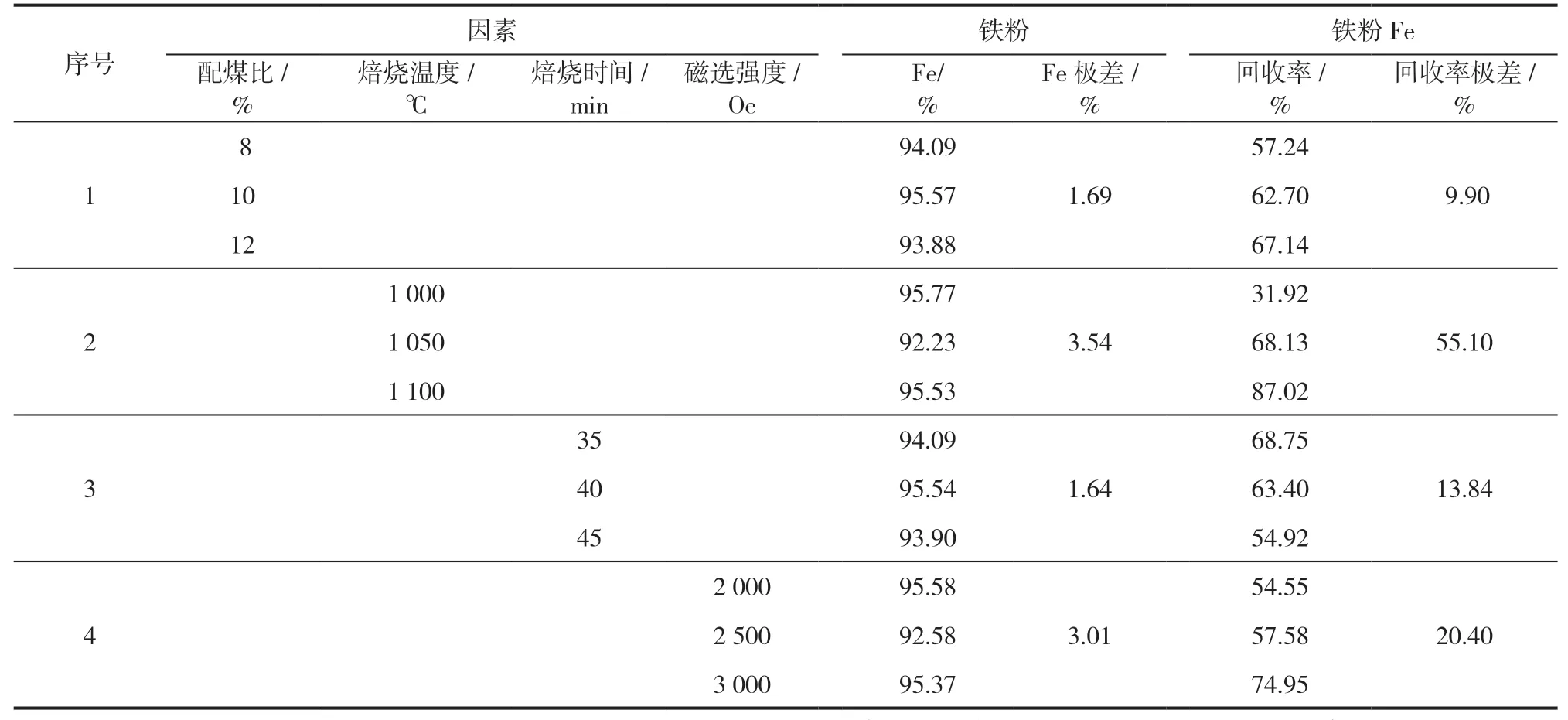

原燃料成分見表1,對影響因素配煤比、焙燒溫度、焙燒時間和磁選強度按照四因素三水平設計(見表2)正交實驗L9(34),實驗數據統計見表3。

表1 原燃料數據

表2 因素水平設計

表3 實驗數據統計

3 分析

對表3中的數據進行處理,因素影響統計見表4。

3.1 配煤比

配煤比增加,還原提鐵后平均鐵粉鐵品位在93.88%~95.77%之間波動,極差為1.69%,最高鐵品位為95.77%;全鐵回收率增加,極差為9.90%,最高鐵回收率為67.14%;以配煤比12% 的效果較好。

表4 因素影響統計

3.2 焙燒溫度

焙燒溫度增加,還原提鐵后平均鐵粉鐵品位在92.23%~95.77%之間波動,極差為3.54%,最高鐵品位為95.77%;全鐵回收率增加,極差為55.10%,最高鐵回收為率87.02%;焙燒溫度增加,鐵還原反應改善,以焙燒溫度1 100 ℃效果較好。

3.3 焙燒時間

焙燒時間增加,還原提鐵后平均鐵粉鐵品位在93.90%~95.54%之間波動,極差為1.64%,最高鐵品位95.54%;全鐵回收率降低,極差13.84%,最高鐵回收率68.75%。焙燒時間過長,炭消耗后,鐵被氧化,磁選后鐵回收率降低,綜合考慮以焙燒時間35 min效果較好。

3.4 磁選強度

磁選強度增加,還原提鐵后平均鐵粉鐵品位在92.58%~95.58%之間波動,極差為3.01%,最高鐵品位為95.58%;全鐵回收率增加,極差為20.40%,最高全鐵回收率為74.95%。磁選強度增加,有利于鐵回收率增加,以磁選強度3 000 Oe效果較好。

根據極差數據可知影響因素由強至弱順序為:鐵粉品位,焙燒溫度→磁選強度→配煤比→焙燒時間;

鐵回收率,焙燒溫度→磁選強度→焙燒時間→配煤比;綜合評價,以赤泥配煤12%、焙燒溫度1 100 ℃、焙燒時間35 min、磁場強度3 000 Oe提鐵效果較好。

4 優化實驗

根據實驗分析數據,以赤泥配煤12%→10%→8%、焙燒溫度1 100 ℃→1 150 ℃、焙燒時間35 min→30 min、磁場強度3 000 Oe進一步優化實驗,優化實驗數據見表5。

表5 優化實驗數據

從表5可以看出,以赤泥配煤12%、焙燒溫度1 150 ℃、焙燒時間30 min、磁場強度3 000 Oe效果最好,鐵粉品位為96.34%,鐵回收率為96.46%。

5 結論

(1)本研究采用直接還原方法從赤泥中提取鐵粉,以便于進一步提高低品位赤泥固廢資源的利用率。

(2)對配煤比、焙燒溫度、焙燒時間和磁選強度按照四因素三水平設計正交實驗L9(34),實驗發現配煤比、焙燒溫度、焙燒時間、磁選強度都會影響鐵粉品位、鐵回收率; 影響因素由強至弱順序為:焙燒溫度→磁選強度→焙燒時間→配煤比;以赤泥配煤12%、焙燒溫度1 100 ℃、焙燒時間35 min、磁場強度3 000 Oe提鐵效果較好。

(3)進一步優化實驗得出以赤泥配煤12%、焙燒溫度1 150 ℃、焙燒時間30 min、磁場強度3 000 Oe效果最好,鐵粉品位為96.34%,鐵回收率為96.46%。