汽車用低合金冷軋高強鋼HC420LA的開發生產

白玉靜 厚健龍 李 堃 田海濤

(安陽鋼鐵集團有限責任公司)

0 前言

近年來,國內各大汽車廠商對輕量化概念越發重視,尤其是新能源汽車的減重成為各大車企及鋼廠所共同關注的焦點問題,其中通過使用低合金冷軋高強度鋼就是解決此類問題的一個重要途徑。低合金冷軋高強鋼通過在成分中添加Nb、Ti元素,保證析出強化和細晶強化效果,并通過退火溫度的合理設定,在時效過程中,將回溶的Nb、Ti與C、N原子結合在鐵素體內部析出,從而降低間隙固溶強化程度,提高了材料延伸率[1]。筆者通過分析Nb、Ti等元素在低合金高強鋼中的相關強化機理,設計出合理的化學成分體系,并結合材料設計成本,制定煉鋼連鑄、熱連軋、酸洗冷連軋、連續退火等工序段的生產工藝,在安陽鋼鐵股份有限公司冷軋廠成功生產了低合金冷軋高強鋼HC420LA,其產品實物質量良好,生產工藝穩定,成本較低,具有優良的淺沖壓成型能力。

1 技術要求及工藝路線

1.1 化學成分設計

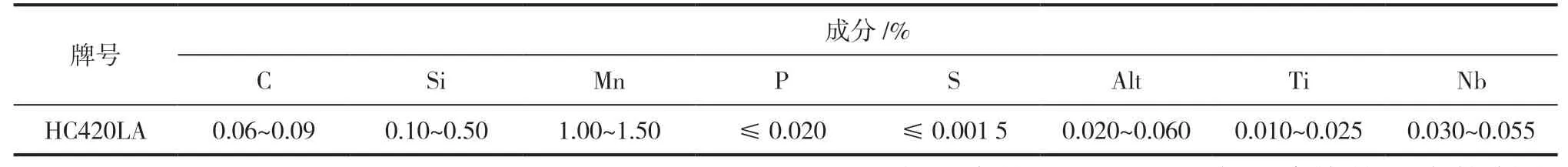

安鋼低合金冷軋高強鋼HC420LA的化學成分設計思路是在 C、Mn 鋼的基礎上,通過添加Nb、Ti元素進行微合金化處理。通常C是較強的固溶強化元素,能顯著提高鋼板的強度,但會降低鋼板的韌性和塑形,也會惡化鋼板的焊接性能和成形性能,為了使鋼板具有良好的成形性能,將C含量控制在0.06%~0.09%。Mn元素相比C元素而言,對鐵素體有較強的置換固溶強化效應,在保證冶煉和軋制過程中不出現帶狀組織以及不影響后續焊接的情況下,將Mn含量控制在1.00%~1.50%。Nb在鋼中形成的[NbCN]、[NbC]等化合物會延遲奧氏體轉變,起到細晶強化的作用,Ti彌散形成的TiN細小粒子,能夠有效抑制晶粒長大,產生沉淀強化作用,不僅可以提高材料的強度也能有效提高材料的成形性能,同時還能兼顧合金成本與軋制生產成本,因此選擇Nb、Ti復合成分體系。添加的Nb、Ti微量合金在熱軋及隨后的冷軋退火過程中溶解和析出,形成的碳化物或碳氮化物等第二相粒子對微觀組織有強烈的影響,從而決定了鋼板的力學性能[2]。安鋼低合金冷軋高強鋼HC420LA成分控制范圍見表1。

表1 安鋼低合金高強鋼HC420LA化學成分

1.2 性能要求

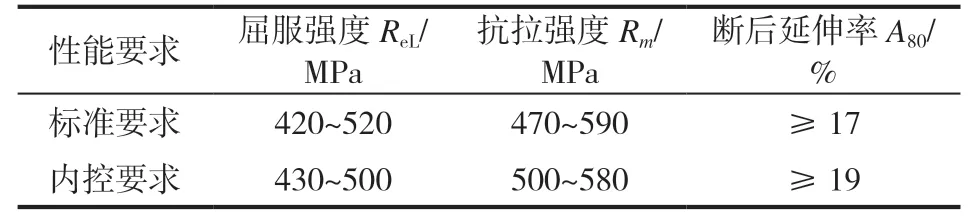

HC420LA的力學性能見表2。標準EN10268要求其屈服強度為420~520 MPa,抗拉強度為470~590 MPa,斷后延伸率A80不小于17%。為確保性能穩定,且滿足用戶微沖壓使用要求,特制定產品實物性能的內控要求,即屈服強度為430~500 MPa,抗拉強度500~560 MPa,斷后延伸率A80大于19%,從而保證材料的加工成形性能。

表2 安鋼低合金高強鋼HC420LA性能要求

1.3 工藝流程

安鋼低合金高強鋼HC420LA工藝流程:鐵水預處理-150 t轉爐冶煉-LF精煉-230 mm雙流板坯連鑄-1780 mm熱連軋-1550 mm酸軋聯合機組-1550 mm連續退火。

2 關鍵工藝及控制

2.1 煉鋼連鑄工藝控制

為減輕LF爐脫硫壓力,鐵水經預處理脫硫后,終點硫含量控制在0.005%以下,并保證扒渣干凈。轉爐采用低碳模式冶煉,采用優質冶金石灰、輕燒白云石,出鋼采用滑板擋渣,頂渣加入石灰和改質劑。在LF精煉過程中,采用全程控鋁,進站[Alt]≥0.020%后快速造白渣,并保證白渣保持時間不小于15 min,要求整個精煉過程不能裸露鋼液面,且軟攪拌時間大于8 min 后可出站。連鑄采用全程保護澆注,鋼水過熱度在15~30 ℃之間,使用低碳中包覆蓋劑和結晶器保護渣,結晶器采用液面自動控制系統,以保證液面穩定。采用“恒”速澆注,保證鑄坯表面質量,結晶器和二次冷卻均采用弱冷,采用7#冷卻水表生產230 mm規格鑄坯。

2.2 熱軋工藝控制

加熱溫度對Nb、Ti的固溶量以及后續軋制冷卻過程中的奧氏體晶粒尺寸都有影響,合適的加熱溫度能夠保證Nb[CN]在熱軋過程中充分析出,阻止奧氏體再結晶轉變,從而細化鐵素體。為此板坯采用直熱裝,并將加熱溫度控制在1 210~1 250 ℃,總在爐時間大于130 min。考慮到熱軋晶粒大小直接影響退火后晶粒大小,為了獲得細小的析出物和均勻的鐵素體晶粒,并保證退火后冷軋板晶粒和強度,將終軋溫度控制在870~910 ℃,層流采用前段集中冷卻,卷取溫度在580~620 ℃。

2.3 酸連軋工藝控制

為保證酸洗質量,將酸洗拉矯機延伸率設定到0.5%以上,酸洗時關注酸洗槽中游離的Cl-含量及溫度,確保酸洗質量,正常生產時酸洗速度控制在150~200 mpm。在保證冷軋機組穩定順行的前提下,采用較大壓下率,可以增加形變儲能,使材料在退火過程中具有更強的再結晶驅動力。3.0 mm熱軋原料生產1.2 mm退火卷時,軋機各道次的壓下量分別為S1=18%、S2=18%、S3=17%、S4=14%、S5=13%,軋制力穩定控制在12 000~13 000 kN,綜合考慮設備能力的限定范圍及軋輥使用周期長短的情況,將低合金冷軋高強鋼HC420LA的壓下率控制在55%~65%。

2.4 連續退火工藝控制

在冷軋退火過程中熱軋時固溶的鈮的析出物以第二相粒子彌散析出形成沉淀強化,同時由于第二相析出物粒子在晶界沉淀析出而抑制鐵素體晶粒長大,引起細晶強化,沉淀強化和細晶強化兩種強化機制復合,從而確保成品力學性能[3]。將帶鋼在加熱段和均熱段的退火溫度控制在(810±10) ℃,目標帶速控制在150~200 mpm,并設計最高帶速和最低帶速以防止部分極限規格在爐內跑偏。同時較快的冷卻速率也能夠細化晶粒,從而增加強度,現場采用加大快冷段風機開口度,提高帶鋼冷卻速率。平整是以較小的變形量對退火后的冷軋帶鋼進行軋制,以消除屈服平臺、改善力學性能、獲得良好板形及所要求的表面結構,由于平整是決定成品帶鋼板形的最后一道工序,因此提高平整機的板形控制能力對于改善冷軋帶鋼的板形質量具有重要意義[4]。考慮到低合金冷軋高強鋼的強度、中間工序的成形以及后續電泳或噴漆時表面效果,將平整機延伸率設定為0.9%~1.2%。

3 分析與討論

3.1 力學性能

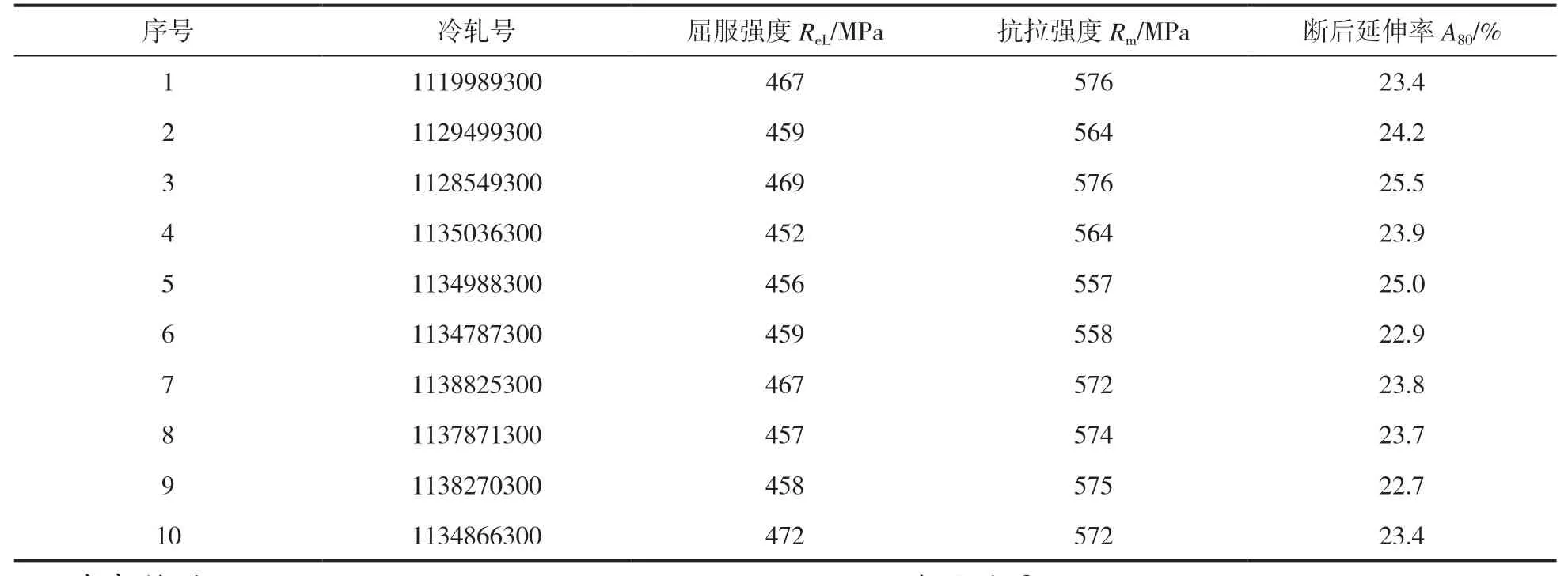

經過各工序的精心組織和嚴格控制,最終安鋼低合金冷軋高強鋼HC420LA的力學性能完全符合內控標準要求,且波動較小,其屈服強度在452~472 MPa,抗拉強度在557~576 MPa,斷后延伸率A80在22.7%~25.5%,具體力學性能見表3。

表3 安鋼低合金高強鋼1.2 mmHC420LA退火后力學性能

3.2 金相檢驗

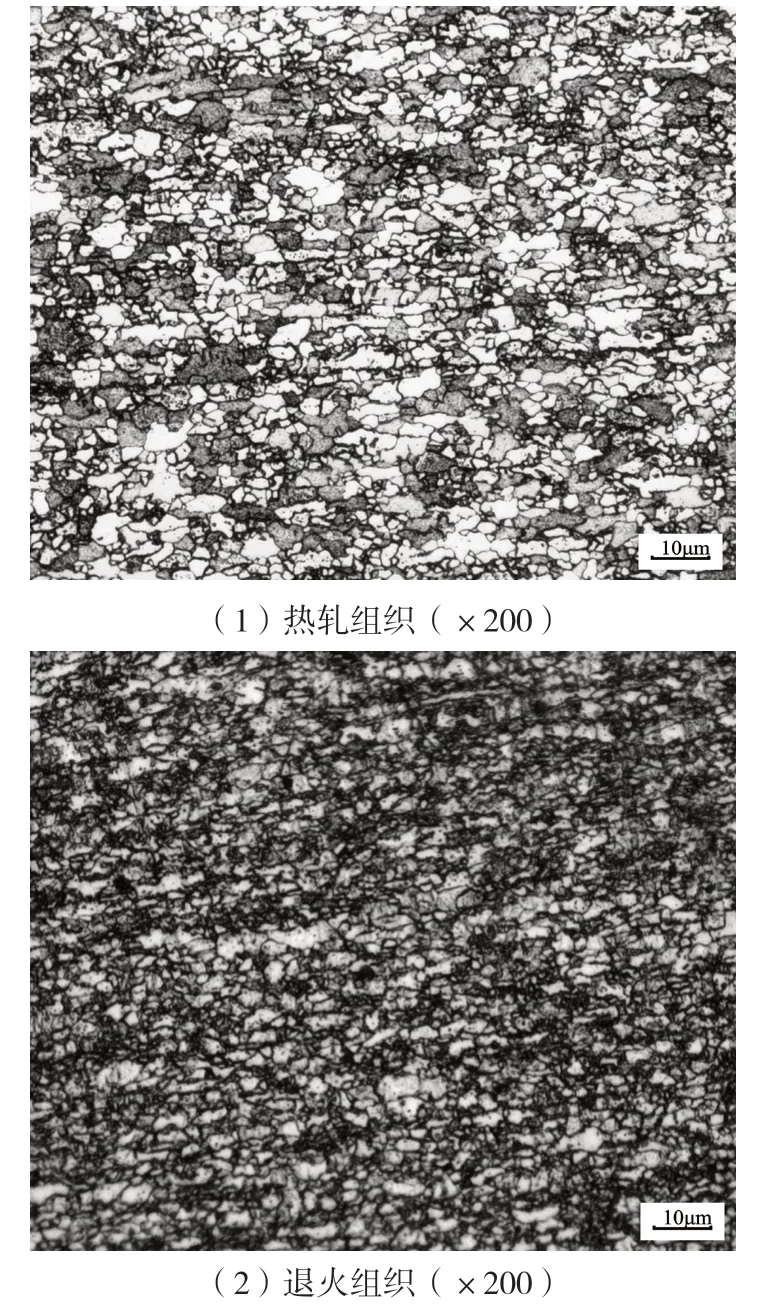

熱軋產品的組織性能對冷軋產品的組織性能具有較大的遺傳性,良好的熱軋產品組織性能可為冷軋產品的組織性能奠定良好基礎。安鋼低合金冷軋高強鋼HC420LA熱軋產品和冷軋產品的金相組織對比如圖1所示。其熱軋板組織為鐵素體+珠光體,B類非金屬夾雜物1.0級,D類非金屬夾雜物1.0~1.5級,鐵素體晶粒度為9.5~10級,且未發現混晶。冷軋板組織為鐵素體+珠光體,鐵素體晶粒度為10.5~11級,組織較為均勻,晶粒經析出強化和細晶強化作用整體尺寸細小。

圖1 低合金高強鋼HC420LA熱軋組織和冷軋組織對比

3.3 使用效果

安鋼冷軋低合金高強鋼HC420LA目前主要應用于汽車加強零部件的沖制,產品使用效果良好,成形及表面質量得到了用戶的肯定。同時表面也完全滿足對后續電泳、噴涂工藝的相應需求。

4 結論

(1)安鋼低合金冷軋高強鋼HC420LA采用Nb、Ti復合微合金強化,性能余量及成本適合,滿足汽車用鋼輕沖壓和折彎要求。

(2)通過加強煉鋼和連鑄過程控制,鋼中B類非金屬夾雜物1.0級,D類非金屬夾雜物1.0~1.5級,確保了低合金冷軋高強鋼HC420LA的表面質量及力學性能良好,滿足批量生產要求。

(3)熱軋采用合理的加熱工藝、軋制工藝和冷卻工藝,獲得穩定的性能和均勻的組織。冷軋采用55%~65%壓下率。連退采用(810±10) ℃高溫退火工藝及較大的冷卻速度,平整采用0.9%~1.2%延伸率,最終成功研發出板形良好和性能穩定的汽車用低合金冷軋高強鋼HC420LA,滿足用戶使用要求。