露天火區煤礦高溫爆破安全管理探究

楊茂森,李進霞,岳玉剛,盛益明,柴修偉

(1.內蒙古自治區公安廳,內蒙古 呼和浩特 010051; 2.中國礦業大學(北京) 應急管理與安全工程學院,北京100083;3.烏海市公安局治安分局,內蒙古 烏海 016000 ;4.包頭市公安局治安支隊,內蒙古 包頭 014036;5.武漢工程大學 資源與安全工程學院,湖北 武漢 430073)

0 引言

淺埋煤炭資源在開發時,由于煤層裸露于空氣中,往往存在煤層自燃現象。 在露天煤礦開采過程中,由于煤層的燃燒,該燃燒區域所形成的高溫火區在爆破過程中存在極其危險的安全隱患,如炸藥在高溫情況下易發生自爆或熱分解,導爆管、雷管在高溫情況下失效易導致拒爆等。 張光權等[1]針對露天煤礦火區爆破發生的早爆事故進行統計分析,并提出了技術措施。 王君霞[2]、何江[3]、王大鵬[4]等針對露天煤礦高溫區爆破的安全作業技術進行了全面的研究和探索,實現了露天煤礦火區快速、安全爆破。 王思傑[5]、張加權等[6]針對火區作業環節的安全控制與監管提出了具體措施。 此外,降低火區爆破炮孔溫度確定孔內炸藥安全穩定起爆也是確保火區爆破安全的重要措施,如束學來等[7]針對目前煤礦火區高溫爆破降溫方式進行了全面的對比和分析,并在寧夏寧煤汝箕溝進行了不同降溫方式的現場實踐。 艾興等[8]詳細開展了液態 CO2在露天高溫爆破鉆孔快速降溫的試驗研究,證實了采用液態 CO2對高溫爆破鉆孔降溫的可行性。 郭子如等[9]對耐熱型銨油炸藥進行現場應用研究,研究發現炮孔溫度在80 ~150 ℃時,耐熱型銨油炸藥能保持良好的爆炸性能,可滿足現場工程需要。 束學來[10]通過研究隔熱裝置的隔熱原理,對比分析隔熱材料的種類特點,設計出隔熱裝置結構,實現了火區爆破用炸藥的隔熱降溫。 關于火區煤礦的安全、高效爆破開采技術,國內學者積累了一定的現場經驗。 在實際施工過程中,由于現場管理等方面的原因,內蒙古自治區曾發生過幾起火區爆破事故,通過分析事故原因,總結火區煤礦爆破的安全技術和措施,實現火區煤礦的安全爆破。

1 火區爆破安全事故

近年來,在內蒙古自治區露天煤礦爆破過程中,由于作業人員的安全意識不強,操作技術不規范或是爆破技術不得當等因素導致爆破事故接連發生。 例如:鄂托克旗棋盤井新勝煤礦“7·15”較大放炮事故,造成3 人死亡,3 人受傷;烏海市華銀三礦“11·12”爆破事故,造成1 人死亡,多人受傷。分析兩起爆破事故的原因,發現存在直接原因和間接原因兩個方面。

直接原因:①安全員違反操作規程;②爆破員未按規定攜帶配發的對講機;③監管員傳遞錯誤指令,非現場指揮員擅自發布爆破指令,無關人員誤傳指令;④爆破員未聽從專職指揮員指令、未對起爆指令進行安全確認;⑤在作業人員未撤出危險區域的情況下提前起爆。

間接原因:①爆破公司生產技術管理存在缺陷,未按照《煤礦安全規程》及其他相關規定對高溫孔采取注水等降溫措施,縮短了裝藥和人員撤離的時間;②安全培訓教育針對性不強,考核機制不健全、不完善;③安全管理人員未盡到監督管理職責。

通過對事故案例的分析,研究火區煤礦安全高效的爆破技術和安全管理措施,對提高火區煤礦的安全性具有重要意義。

2 火區爆破安全管理技術

2.1 高溫炮孔分區分孔管理

對內蒙古自治區西部某火區煤礦炮孔溫度的測溫和數據統計分析,同一個爆區炮孔內溫度在60~230 ℃,差異較大。 通過采用挖掘機對部分炮孔進行挖刨,觀測炮孔剖面發現,210~230 ℃高溫炮孔與不適宜爆破的異常高溫區是貫通的,而60~70 ℃炮孔與不適宜爆破的異常高溫區沒有貫通,說明炮孔與不適宜爆破的異常高溫區貫通是炮孔溫度高的重要原因。

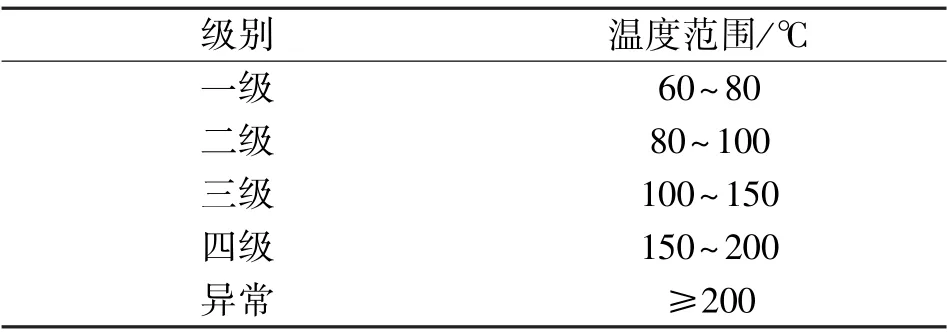

在高溫爆破實踐中將60 ℃以上高溫炮孔進行分區分孔爆破管理,根據爆破工程實踐、爆破器材的耐熱溫度和注水降溫效果的溫度節點,把火區分為5 個級別,見表1。

表1 溫度分區范圍

施工管理過程中,現場指揮1 人,每個炮孔2 人協同裝藥,采用導爆索-電雷管起爆法,孔內導爆索起爆乳化炸藥,孔外電雷管串聯網路。 同時將安全警戒工序提至裝藥前,縮短裝藥至起爆的作業時間。 裝藥堵塞后,人員快速撤離。 不同溫度區裝藥至起爆時間、炮孔數目如下:①一級:裝藥至起爆時間控制在1 h,炮孔數目控制在32 個以內;②二級:裝藥至起爆時間控制在0.5 h,由于炮孔含有水分,溫度較高,采用乳化炸藥起爆,炮孔數目控制在21 個以內;③三級:施工過程中,裝藥至起爆時間控制在10 min 內,炮孔數目不超過12 個;④四級:施工過程中,裝藥至起爆時間控制在5 min 內,炮孔數目不超過8 個;⑤異常溫度區存在難降溫、回溫快等特點,且在整個火區占的比例很少,故不進行爆破。

2.2 耐高溫爆破器材及防護材料選擇

選用適合露天煤礦火區高溫爆破的主裝炸藥時,不僅要考慮炸藥的耐高溫性能,還要考慮炸藥成本與起爆器材的匹配情況。 同時,為滿足安全規程中藥包溫度不超過80 ℃的規定,對爆破器材進行被動隔熱保護也是必不可少的。

1)耐高溫炸藥的選擇:炸藥原料要有較強的耐熱性。 2,2′,4,4′,6,6′-六硝基二苯砜(PCS)等炸藥是目前國內耐熱性能較好的炸藥,能替代常規炸藥在200 ℃高溫下正常使用,主要應用于航天、核技術,價格較高。 目前,在大型的露天煤礦高溫火區爆破中,抗水性較好的乳化炸藥在隔熱保護措施下基本能保證爆破的安全性。

2)耐高溫起爆器材的選擇:塑料導爆管雷管、電雷管與導爆索均廣泛應用于常溫深孔爆破,但在高溫火區爆破中導爆索更加安全可靠。 塑料導爆管雷管、電雷管在高溫下會發生塑料連接套膨脹變形甚至熔化,腳線也可能脫落,且電雷管在130 ℃時會發生自爆。 在130 ℃高溫下取出導爆索,受熱端雖不能正常起爆,但用8 號雷管可以從導爆索未受熱端起爆,并能傳爆到受熱端并保持穩定爆轟,未改變藥包的起爆能力。 此外,導爆索起爆網路比電起爆網路連接簡單,可縮短現場作業時間[11]。 導爆索具有較好的耐水性能,可用于注水降溫后的火區炮孔。

3)隔熱防護材料的選擇:防護材料須選用耐高溫、防水性好、經濟環保的材料。 目前,國內使用最多的是隔熱PVC 管、石棉或者海泡石等。 其中,海泡石因能夠在內外溫差為100 ℃甚至以上的情況下正常防護,且價格較低,被廣泛采用。

2.3 高溫火區爆破工藝優化

高溫火區爆破工藝優化主要采用注水降溫,目的是確保溫度降到80 ℃以下,并確認溫度無大的變化后,才能開始作業。

結合現場試驗結果,二級溫度區炮孔注水降溫10 min 可以保證溫度在1 h 內不高于80 ℃,三級溫度區炮孔注水降溫3 h 可保證15 min 內炮孔溫度不高于80 ℃,四級溫度區炮孔注水降溫5 h 可保證炮孔溫度5 min 內不高于80 ℃。

2.4 現場施工作業規范化

1)在爆破作業前必須逐個測量炮孔溫度,并加以標記。 裝藥前將炮孔清理干凈,將藥包按照編號和藥量堆好,對炮孔進行注水降溫,使溫度保持在80 ℃以下。

2)注水后要重新測量炮孔深度,避免出現孔壁碎石脫落回填,及時調整藥量。 根據實際情況確定礦區內高溫火區爆破的最大孔數。

3)常溫孔和高溫孔同時爆破時,裝藥先裝常溫孔再裝高溫孔,且時間不宜過長。 裝藥時發生堵孔應立即用炮桿處理,在2 min 內不能處理好應立即放棄該孔,撤離周圍作業人員。

4)全部炮孔完成裝藥后,以最短時間填塞炮泥,確認堵塞密封良好后即可起爆。 已裝入孔內的炸藥如發生燃燒、冒煙等異常現象,立即將所有人員撤離作業區。

2.5 強化施工監管措施

堅持落實爆破安全相關規定,在安全生產方面堅持“誰審批、誰監管,誰主管、誰監管”原則,糾正“不批不管”“只批不管”“嚴批寬管”等問題,杜絕監管盲區。 鄂爾多斯市公安局、應急管理局和能源局聯合下發了《關于嚴格規范爆破作業安全管理的通知》,進一步規范高溫火區、采空區爆破作業,通過安全監理、安全評估等措施,防范安全事故特別是較大事故的發生。

3 結語

火區煤礦高溫爆破過程中的風險隱患時刻威脅著現場爆破作業人員的安全,也制約著高溫火區煤炭資源的開發和利用。 通過分析已經發生的火區爆破事故案例,結合高溫炮孔注水降溫技術,從火區高溫炮孔分區分孔管理、優化高溫炮孔爆破工藝、選取耐高溫爆破器材以及加強爆破施工現場安全管理等方面提出一系列技術思路,提高了火區煤礦高溫爆破的安全性,為內蒙古自治區內的火區煤礦高溫爆破現場監管提供技術支撐。