汽車底盤彈簧座減振器質量監控方法

陳乘浪

中國汽車工程研究院股份有限公司浙江分公司 浙江省臺州市 317605

1 引言

在汽車底盤彈簧座設計中,為了提高汽車乘坐的安全性與整體舒適性,汽車的減振器性能至關重要。充氣式充氣液壓減振器的運行原理是通過活塞的往復運動,產生一定的油壓差,基于流動作用形成壓力油,壓力油的壓縮作用產生阻尼達到減振的目標。與充氣液壓減振器的缺點相同,當油液補充不及時,會對汽車造成一定的傷害。作為汽車穩定行駛的重要組成部件,對于減振器的質量檢測與監控至關重要,因此,本文提出了汽車底盤彈簧座減振器質量監控方法設計,為汽車行駛的安全性與可靠性提供幫助。

2 減振器產品特性研究

汽車的減振器能夠有效地降低汽車行駛中受到沖擊作用產生的振動,以并聯的連接方式,安裝在汽車的懸架系統中,能夠有效提高汽車運行的平穩性,減少振動對汽車造成的傷害。

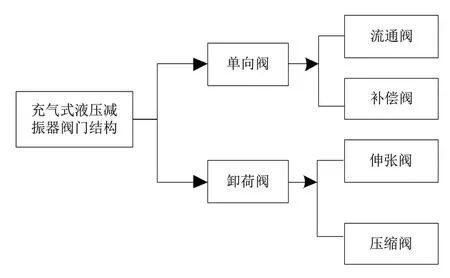

通常情況下,汽車采用的減振器為充氣液壓減振器,主要的運行原理是汽車在振動作用下會產生相對運動力,減振器內的活塞通過上下位移運動,幫助油液的流入與流通,油液分子之間會產生一定的摩擦力,與孔壁之間的摩擦力相結合,共同形成阻尼力。充氣液壓減振器的閥門包括兩種結構:單向閥與卸荷閥,如圖1所示。

圖1 充氣液壓減振器閥門結構圖

如圖1所示,為充氣液壓減振器的閥門結構圖。減振器的阻尼力能夠將振動能量進行相應地轉換,轉換為有利于汽車行駛的油液熱能,最終減振器吸收后,散發到大氣中,環保性較高。一般情況下,當油液通道的影響因素穩定不變時,減振器產生的阻尼力會隨著車輪運動的相對速度而減少。汽車減振器的性能與油液的黏度具有很大的關系,油液的黏度對阻尼力具有一定的影響。

減振器與汽車的彈性元件存在一定的差異,彈性元件通常能夠起到緩沖汽車作用力的作用,幫助汽車減少振動的緩沖力,使汽車行駛中受到的沖擊力得到一定的緩解;減振器的主要作用是減小汽車產生的振動,保證行駛過程中汽車的阻尼力,降低其他部件受到振動導致的損壞。減振器的主要結構包括控制器、傳感器與執行機構,共同作用形成了適應度較強、能夠自動調整的減振器。

減振器具有較高的適應性,能夠連續調節產生的阻尼力。根據阻尼的特性,控制器內的節流閥能夠自動調節電控,改變節流閥的流通面積。在阻尼力較大的情況下,減振器能夠進行不間斷地調節作用,根據汽車實際的行駛情況,進行連續調節,最終確保汽車的減振效果達到最佳狀態。

充氣液壓減振器,涵蓋了普通減振器的所有優點,另外還能有效提高普通減振器的外特性,大幅度提升減振器的臨界作用速度。減振器的阻力過大時,汽車底盤彈簧座的彈簧彈性會大幅度下降;減振器的阻力過小時,汽車底盤彈簧座的彈簧彈性無法發揮出效果,對于減小振動的作用力較小。減振器的性能受到多種因素的影響,其中主要因素包括油液的溫度、活塞桿的直徑、活塞內圈的孔直徑、活塞外圈的孔直徑。

3 汽車底盤彈簧座減振器檢測質量監控方法設計

基于上述對汽車底盤彈簧座減振器產品特性的研究分析,獲取到不同類型減振器的運行原理與特性,根據減振器的運行特征與阻尼力作用情況,進行檢測質量監控方法設計,具體的監控方法設計步驟如下。

3.1 減振器特性參數檢測

本文設計的汽車底盤彈簧座減振器檢測質量監控方法,首先要對減振器的特性參數進行相關的質量檢測。減振器中的閥片,通過開通孔的作用,形成一定的減振作用力,閥片的形狀變化,能夠影響減振器的阻尼力。借助ANSYS軟件耦合分析減振器的內部壓力狀況,獲取減振器閥片的油液壓力。減振器的特性參數包括流固耦合參數,分為單向與雙向,計算流場的結構。

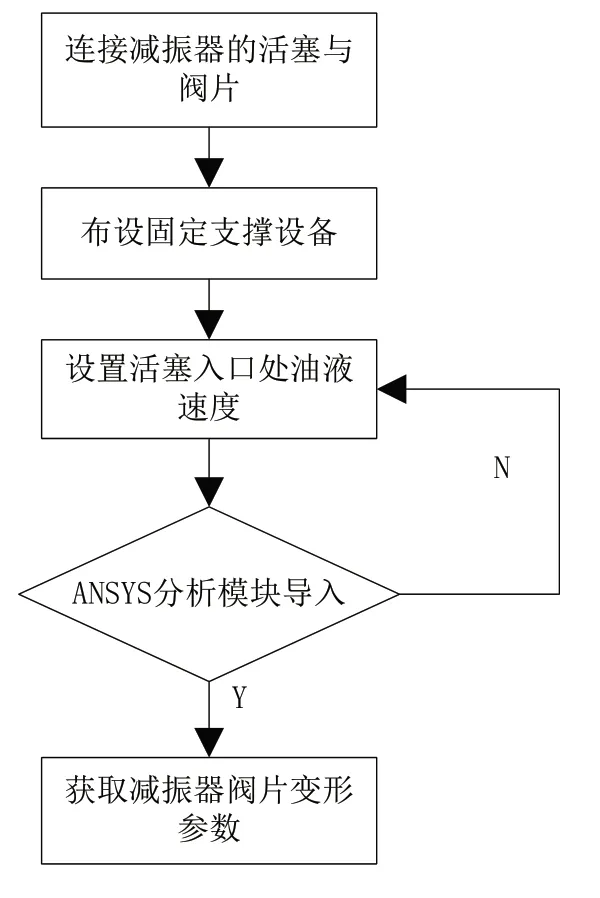

構建耦合分析模型,利用CFD模塊對模型中的網格進行劃分,設置模型中的網格數量為16524個,單元的類型設置為35個節點的六面體單元。本文設計的耦合分析模型分析流程,如圖2所示。

如圖2所示,本文設計的耦合分析模型首先利用線性綁定的方式,結合MPC算法,連接減振器的活塞與閥片。在減振器的活塞周圍布設固定支撐設備,保證減振器元件的自由度。選擇活塞油液的速度入口,設置入口處的速度為0.625m/s,將出口處的油液壓力設置為標準大氣壓力,基于ANSYS分析模塊,對流場的壓力進行導入選定操作,結合閥片的靜力結果,獲取到減振器閥片的變形參數。

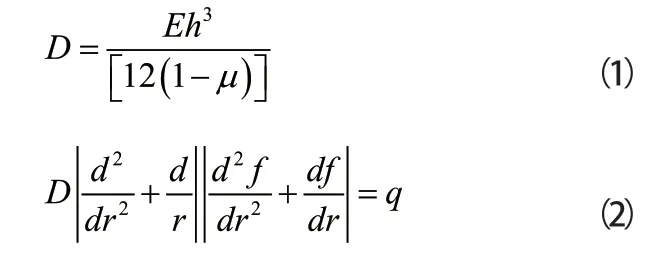

設定減振器的閥片受力均勻,固定閥片的內邊緣,根據減振器的特性參數與約束條件,計算減振器閥片的彎曲變形量。設置減振器閥片的內半徑長度為r,外半徑長度為r,閥片承受的最大壓力為,閥片的整體結構厚度為,閥片的彎曲變形量為,采用彈性力學算法,獲取到減振器工作運行狀態下,閥片的變形微分方程式:

其中,表示減振器閥片的彈性參數模量;表示閥片的泊松比系數。在計算過程中,設置減振器閥片疊加在一起,綜合考慮閥片的厚度。根據減振器內部油液流動的通道,調節活塞桿與底盤彈簧座之間的間隙,其中,忽略油液產生的阻力,根據減振器底閥的圓形段狀孔的運行狀況,判斷減振器的液阻。設置減振器的活塞運動速度為,段狀孔的上腔排出流量與油筒的吸入流量保持相同,則減振器的復原阻尼力性能參數計算公式為:

其中,A表示減振器壓縮腔的覆蓋面積;A表示減振器活塞桿的覆蓋面積;表示活塞桿的腔內最優化壓強;表示活塞桿壓縮腔的最大壓強;F表示減振系統受到作用產生的最優化摩擦力;F表示減振器組件產生加速度形成的作用力。減振器的油液經過活塞軸向孔的擠壓作用,導致閥片在一定程度上出現變形情況,形成較多的縫隙,對活塞的移動速度產生較大影響。

3.2 減振器穩定性評估與監控

基于上述的減振器特性參數檢測完畢后,對汽車減振器的檢測結果進行評估,根據評估結果監控減振器的質量。汽車的減振器在行駛過程中,缸筒會進行相應的往復運動,通常情況下,不會產生噪聲現象。然而,當汽車底盤彈簧座減振器的質量出現問題時,減振器的拉伸行程受到相應的影響,導致減振器拉伸行程出現最大化的極限情況,降低質量與穩定性能,減振器的限位結構受到振動撞擊,形成較大的噪聲與嚴重的質量問題。

為了監控減振器的質量與穩定性,本文設計在減振器的內部活塞桿中安裝減振緩沖塊,通過緩沖塊損壞程度,與撞擊產生的噪聲,判斷減振器的質量是否處于穩定。活塞桿的結構如圖3所示。

圖3 耦合分析模型分析流程

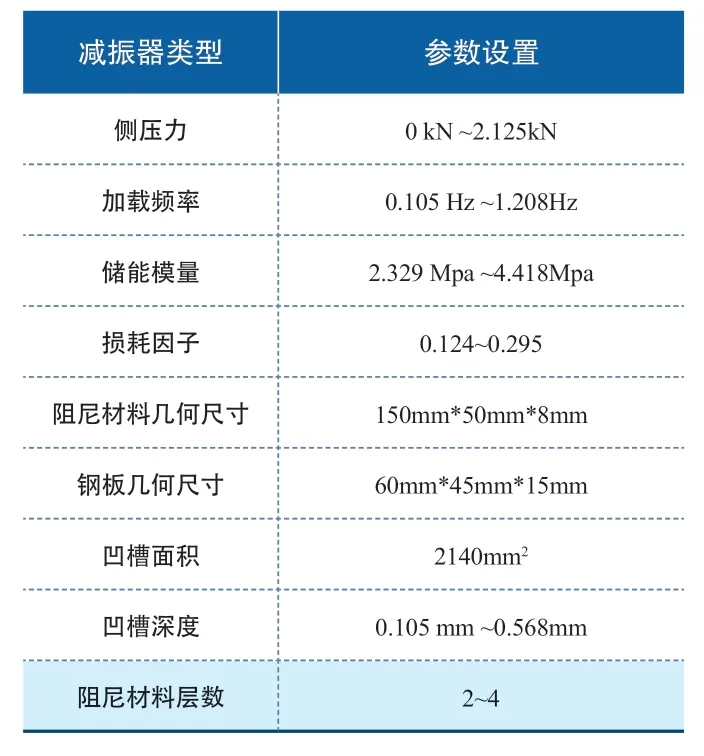

如圖3所示,為汽車底盤彈簧底座活塞桿的結構圖,將減振緩沖塊安裝在減振器內部,設置限位環與導向環,通過縱向擠壓作用,降低減振器的內徑限制,由于不同工況的循環圈數較多,通過一定的算法計算出黏彈性減振器的儲能模量等性能參數,通過對比性能參數,獲取減振器的質量變化,如表1所示。

如表1所示,為本文設計的汽車底盤彈簧座減振器質量監控方法的性能參數設置,可知,黏彈性裝配式裝置的耗能能力較低,儲能模量的變化范圍較大,當參數呈現大幅度變化時,表明減振器質量出現了一定的問題。汽車減振器的儲能模量通常情況下在2.329MPa~4.418Mpa之間變化,能夠增加減振器阻尼材料的牢固程度。基于有限元算法,計算汽車底盤彈簧座減振器的損耗因子與儲能模量,將計算結果用來監控減振器的質量與穩定性,以設置的參數為判斷指標,對比計算結果與參數設置之間的差異,當減振器的儲能模量與計算結果相差3.255Mpa以上,且損耗因子較小時,表明汽車底盤彈簧座減振器的質量與性能出現了一定的問題,不利于汽車的穩定行駛,應當及時進行汽車減振器質量的檢查與維修。

表1 黏彈性減振器性能參數設置

4 實驗分析

4.1 實驗準備

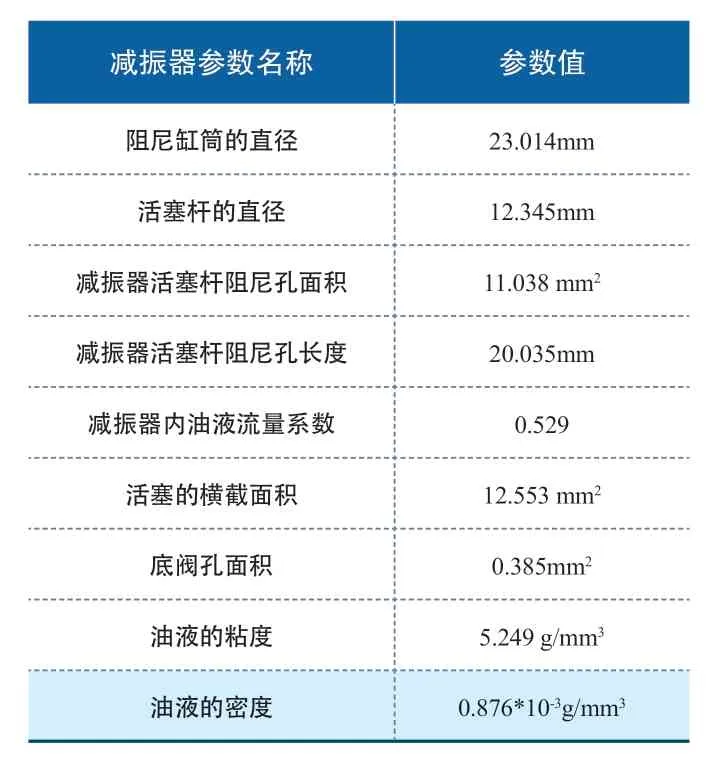

為了驗證本文提出的汽車底盤彈簧座減振器質量監控方法的有效性,進行了如下實驗測試。本次實驗采用的汽車底盤彈簧座減振器的參數,如表2所示。

表2 汽車底盤彈簧座減振器實驗參數設置

如表2所示,為本次實驗采用的汽車底盤彈簧座減振器參數配置,為了保證實驗結果的精確度,應當嚴格按照表2的參數設置進行實驗。選取專業的檢測設備與百分表,將汽車底盤彈簧座的螺旋線進行標記,標記為A點,通過滯回曲線,計算減振器的阻尼損耗因子,獲取汽車運行中的加載頻率與幅值,判斷減振器力學性能運行是否良好。采用150kN的試驗機,對減振器通過一定的方式施加側壓力,控制與監測減振器的力傳感器數值變化,設置減振器的側壓力為0.35kN、1.25kN、2.05kN,加載減振器的運行工況,完成汽車底盤彈簧座減振器的質量監控實驗。

4.2 結果分析

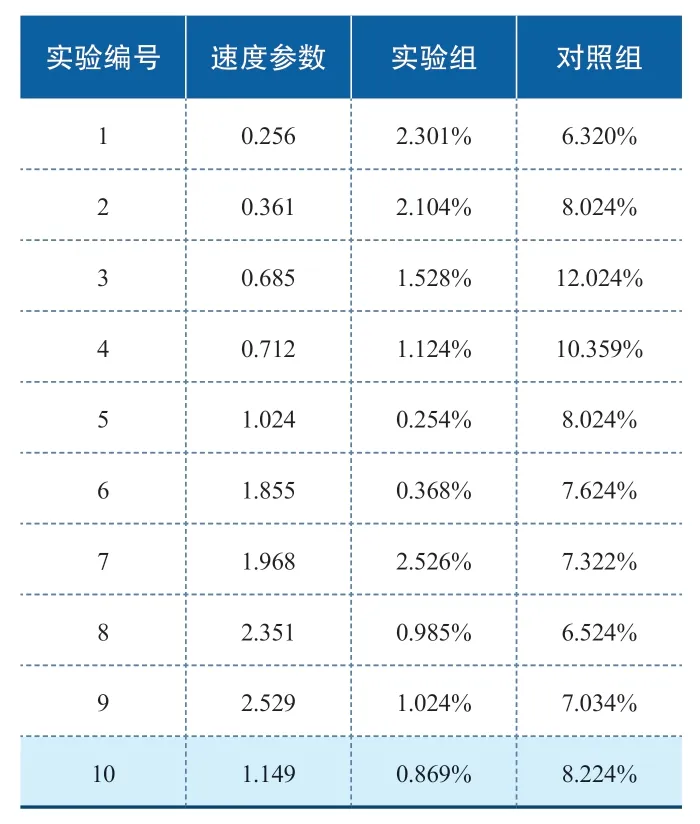

為了使實驗結果更加具有說服性,本文采用對比實驗的形式,設置本文提出的汽車底盤彈簧座減振器質量監控方法為實驗組,傳統的BP網絡質量監控方法為對照組,對比兩種檢測質量監控方法對減振器復原阻尼力檢測結果的誤差率,如表3所示。

表3 兩種減振器質量監控方法誤差率對比

如表3的實驗結果所示,本文提出的汽車底盤彈簧座減振器質量監控方法,在速度參數不同的情況下,檢測結果的誤差率均小于傳統的質量監控方法,檢測質量監控結果的準確率更加具有優勢。

5 結束語

綜上所述,底盤彈簧座減振器作為汽車的重要組成部分,能夠有效地提高汽車行駛過程中的安全性與可靠性,本文提出的汽車底盤彈簧座減振器質量監控方法,通過檢測減振器的質量參數,評估與監控減振器的穩定性,最終實現對減振器質量的有效監控。然而,本文在減振器摩擦力方面的研究仍然存在一定的不足,在未來的研究中,會重點改進。