不同工藝下GH4169鎳基高溫合金電弧增材制造熱力場數值模擬

白少昀,呂彥明,2,趙 鵬,潘 宇,劉昊程,黃 強

(1.江南大學機械工程學院,無錫 214122;2.江蘇省食品先進制造裝備技術重點實驗室,無錫 214122)

0 引 言

電弧增材制造技術基于傳統焊接技術發展而來,具有成本低、生產效率高、材料利用率高等優點,且制備得到的成形件成分均勻,致密度高,廣泛應用于航空航天、國防軍工等領域[1-2];同時該技術的開放環境對成形件尺寸無限制,便于成形大型復雜結構件,成形速率可達10 kg·h-1,具有其他增材制造技術不可比擬的生產效率和成本優勢[3-5]。

在電弧增材制造過程中,熱源作用時間較長,沉積方式多樣,溫度場分布不均勻,成形件內部會產生較大的熱應力,導致出現微裂紋、變形等缺陷,成形質量難以控制[6-8]。DING等[9-10]利用瞬態熱力學有限元模型研究了電弧增材制造過程中溫度場與應力場的變化規律,發現成形件的殘余應力與成形過程中的熔池最高溫度呈線性關系,并基于此改進了電弧增材制造熱力場的計算模型,可明顯提高計算效率。KAMBLE等[11]通過研究多層單道電弧增材制造成形件的熱力場,發現堆焊層區域的熱積累最嚴重,當設置層間冷卻后,在堆焊層與基體交界處產生應力集中。XIONG等[12]研究發現,電弧增材制造過程中道間等待時間對散熱的效果會受成形件內部的熱積累效應影響。FILIPPO等[13]引入基于撞擊空氣射流的成形件冷卻系統來改善電弧增材制造過程的散熱能力,并建立有限元分析熱模型進行溫度場仿真,發現該冷卻系統可有效穩定熔池尺寸和層間溫度。王桂蘭等[14]在研究基板厚度對電弧增材制造熱力場演變過程的影響時發現,基板厚度的增加有利于減小殘余應力的影響范圍和成形件的翹曲變形。目前,國內外有關電弧增材制造過程中不同工況條件下的溫度場、應力場和熱變形的定量研究較少,而探索工況對增材制造過程溫度場和應力場的影響機制,進而優化電弧增材制造工藝參數以實現高精度成形十分重要。為此,作者采用Simufact Welding有限元分析軟件,建立了多層單道電弧增材制造GH4169鎳基高溫合金的有限元模型,并對其進行了試驗驗證;對不同沉積路徑(單向沉積,往復沉積)和不同層間冷卻時間(0,60,120 s)條件下的電弧增材成形高溫合金的熱力場和變形量進行了模擬。

1 試樣制備與試驗方法

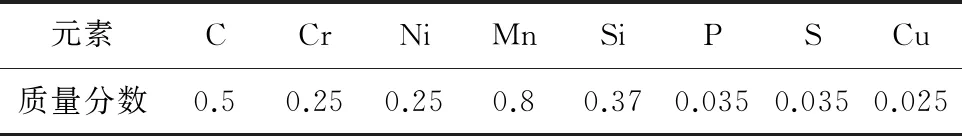

試驗材料選用直徑為1.6 mm的GH4169鎳基高溫合金焊絲,由北京億達昆泰科技有限公司提供,化學成分見表1;基板材料為45鋼,化學成分見表2,其尺寸為210 mm×110 mm×10 mm,試驗前用丙酮擦拭基板上表面以去除油污。增材制造試驗平臺由松下YC-315TC型鎢極氬弧焊電源、WF007A型送絲機、VMC600型加工中心、FANUC LR Mate200iD 型機器人構成,增材制造工藝參數為電流180 A,焊接速度150 mm·min-1,送絲速度750 mm·min-1,往復沉積路徑,層間冷卻時間60 s。在基板上堆焊出單道10層長150 mm的成形件,成形件的幾何模型見圖1,用壓板將基板固定在試驗臺上。

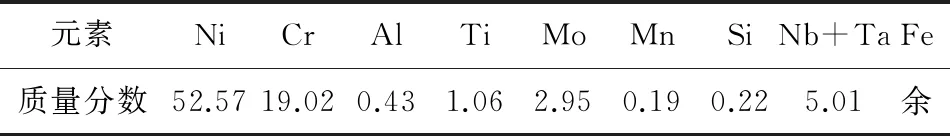

表1 GH4169鎳基高溫合金焊絲的化學成分

表2 45鋼基板的化學成分

圖1 成形件幾何模型示意Fig.1 Geometry model diagram of formed part

在電弧增材制造過程中,采用Fluke-Ti400型紅外熱成像儀對成形件的溫度進行記錄,測試位置位于成形件中垂線上距成形件中心20 mm的基板處,并用SmartView軟件進行數據處理。增材制造結束后,將應變花粘貼在位于成形件中垂線的基板上,采用JHMK-10型應力檢測系統應用盲孔法測成形件的殘余應力分布,盲孔孔徑為2 mm。

2 有限元模擬

2.1 有限元模型

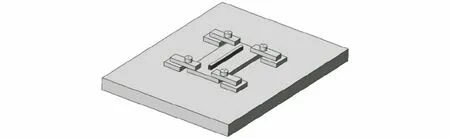

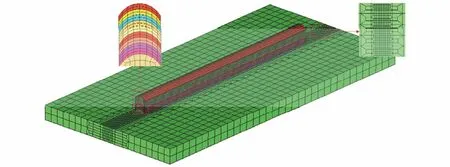

利用Simufact Welding焊接模擬軟件對電弧增材制造過程進行熱彈塑性分析,有限元模擬的工藝參數與試驗參數一致。采用Hypermesh軟件劃分網格,單元類型為八節點六面體單元,為保證計算的精度以及效率,基板處引入過渡網格,采用1…2與1…3過渡,在堆焊的第1層通過內插法均勻布置節點種子從而建立圓弧模型,第2層至10層的網格利用第1層焊道上邊緣的節點依次向上保持形狀一致,整體呈現“瓦片狀”的堆疊結構。模型的網格總數為41 428,節點總數為62 071,具體網格劃分如圖2所示。

圖2 有限元網格劃分示意Fig.2 Finite element meshing diagram

2.2 材料熱物理性能參數

材料的熱物理性能隨著溫度變化呈典型非線性變化,尤其難以得到在金屬固/液界面較高溫度下的性能參數。為確保仿真的準確性,借助專業材料性能模擬軟件JMatPro來得到材料的熱物理性能參數。將試驗材料的化學成分輸入JMatPro軟件中計算出不同溫度下45鋼和GH4169鎳基高溫合金的熱物理性能參數,并與已有的材料熱物理性能參數進行對比來修正,最終計算結果見圖3。

圖3 計算得到45鋼和GH4169鎳基高溫合金的熱物理性能參數隨溫度的變化曲線Fig.3 Thermophysical property parameter vs temperature curves of 45 steel (a) and GH4169 nickel-based superalloy (b)

2.3 熱源模型及邊界條件

雙橢球熱源模型充分考慮了電弧熱流沿板厚方向的分布以及電弧對熔池的攪拌作用,因此采用雙橢球熱源模型對GH4169鎳基高溫合金的電弧增材制造過程進行數值模擬。前、后半部分橢球的熱流密度分布表達式如下:

(1)

(2)

式中:qf,qb分別為前、后半部分橢球的熱流密度分布函數;a為熔池寬度;b為熔池深度;cf為前半軸長度;cb為后半軸長度;Q為熱輸入有效功率;ff,fb分別為前、后半部分橢球的熱流密度分配系數,ff+fb=2。

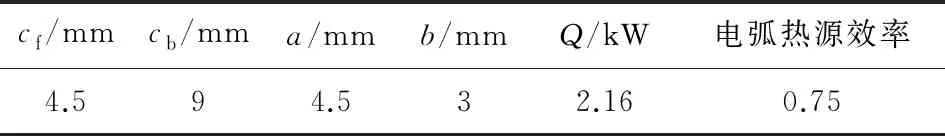

雙橢球熱源模型參數如表3所示。

有限元模擬過程中的邊界條件主要包括熱分析中的對流及輻射換熱條件和力分析中的位移邊界條件,成形件主要通過與空氣進行熱輻射、對流以及與基板接觸進行熱傳導來實現散熱。設置初始溫度為20 ℃,與空氣的對流傳熱系數為50 W·m-2·K-1,輻射換熱系數為0.6;由于金屬基板的散熱條件良好,設置傳熱系數為500 W·m-2·K-1。為防止電弧增材制造過程中發生由熱積累過大導致的基板變形,在基板四周通過向壓板施加載荷來限制基板z軸方向的變形,設置螺栓剛度為1×106N·m-1,壓板載荷經多次試驗對比最終設置為150 N。

表3 雙橢球熱源模型參數

3 模型的試驗驗證

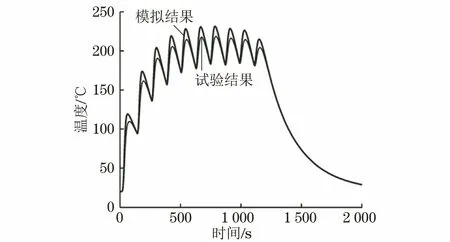

將基板上距成形件中心20 mm處溫度的模擬結果與試驗結果進行對比。由圖4可知,模擬得到電弧增材制造過程中測試點的熱循環曲線與試驗結果相吻合,相對誤差小于9%,驗證了有限元模型的準確性。電弧增材制造過程中測試點溫度經歷了10次波動,表明發生了10次溫度驟增與驟降的過程。

圖4 試驗和模擬得到的電弧增材制造過程中測試點溫度變化曲線 Fig.4 Temperature change curves of test point during arc additive manufacturing by test and simulation

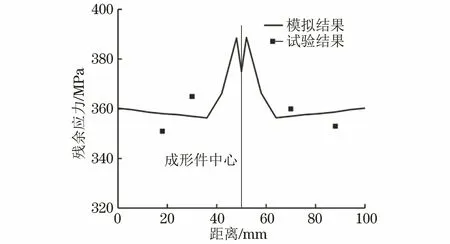

將基板上垂直于成形件中垂線上的殘余應力的模擬結果與試驗結果進行對比。由圖5可以看出:電弧增材制造成形件試樣的殘余應力分布模擬結果與試驗結果吻合較好,相對誤差小于3%,證明了有限元模型的準確性;成形件試樣的殘余應力均為拉應力,且在堆焊層區域的拉應力較高,這主要是由于堆焊層經歷多次熱循環過程,溫度變化較大所致。

圖5 試驗和模擬得到電弧增材制造成形件試樣的殘余應力分布Fig.5 Residual stress distribution of arc additive manufactured formed part sample by test and simulation

4 不同工藝下的熱力場與變形量模擬結果

4.1 不同沉積路徑下的溫度場

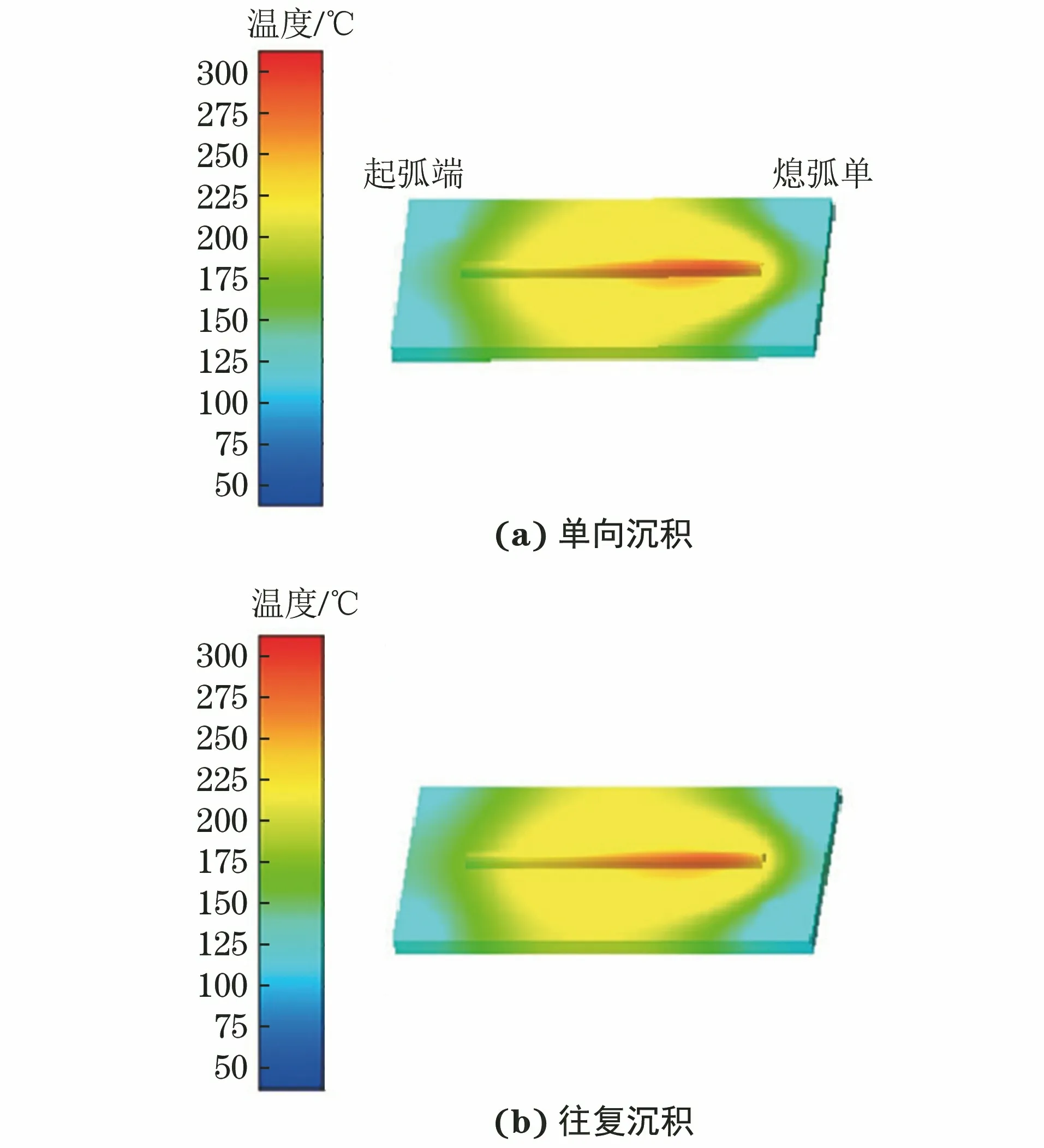

電弧增材制造的沉積路徑決定熱源移動方式,從而影響成形件的熱力場。由圖6可以看出:電弧增材制造結束后,成形件的熱量由熄弧端向起弧端傳遞,成形件和基板上的溫度以成形件中垂線為中心呈對稱分布;與往復沉積路徑相比,單向沉積路徑下成形件的散熱能力較弱,成形件熄弧端產生的熱積累較嚴重,且熱積累分布區域較大。可知,往復沉積路徑可以改善成形件整體的溫度分布均勻性,對提高成形質量具有重要作用。

圖6 不同沉積路徑下堆焊第5層結束后成形件試樣的溫度場(層間冷卻時間60 s)Fig.6 Temperature field of formed part sample after surfacing the fifth layer under different deposition paths (interlayer cooling time of 60 s): (a) unidirectional deposition and (b) reciprocating deposition

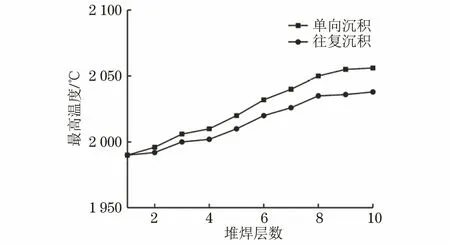

由圖7可知,單向與往復沉積路徑下成形件中點的最高溫度與堆焊層數呈正相關。2種路徑下第1堆焊層中點的最高溫度相同,隨著堆焊層數的增加,散熱條件變差,最高溫度升高。單向沉積路徑下每層中點的最高溫度均高于往復沉積路徑下,并且最高溫度的差值隨著堆焊層數的增加而增大。原因在于單向沉積路徑下成形件散熱條件較差,熱積累逐漸增加,使溫度升高較大,而往復沉積路徑下,熱源呈S形運動,此過程中成形件的散熱條件較好,熱積累較少,因此最高溫度較低。

圖7 不同沉積路徑下成形件中點的最高溫度與堆焊層數的關系(層間冷卻時間60 s)Fig.7 Relation of maximum temperature at midpoint in formed part and surfacing layer number under different deposition paths (interlayer cooling time of 60 s)

4.2 不同沉積路徑下的應力場及變形量

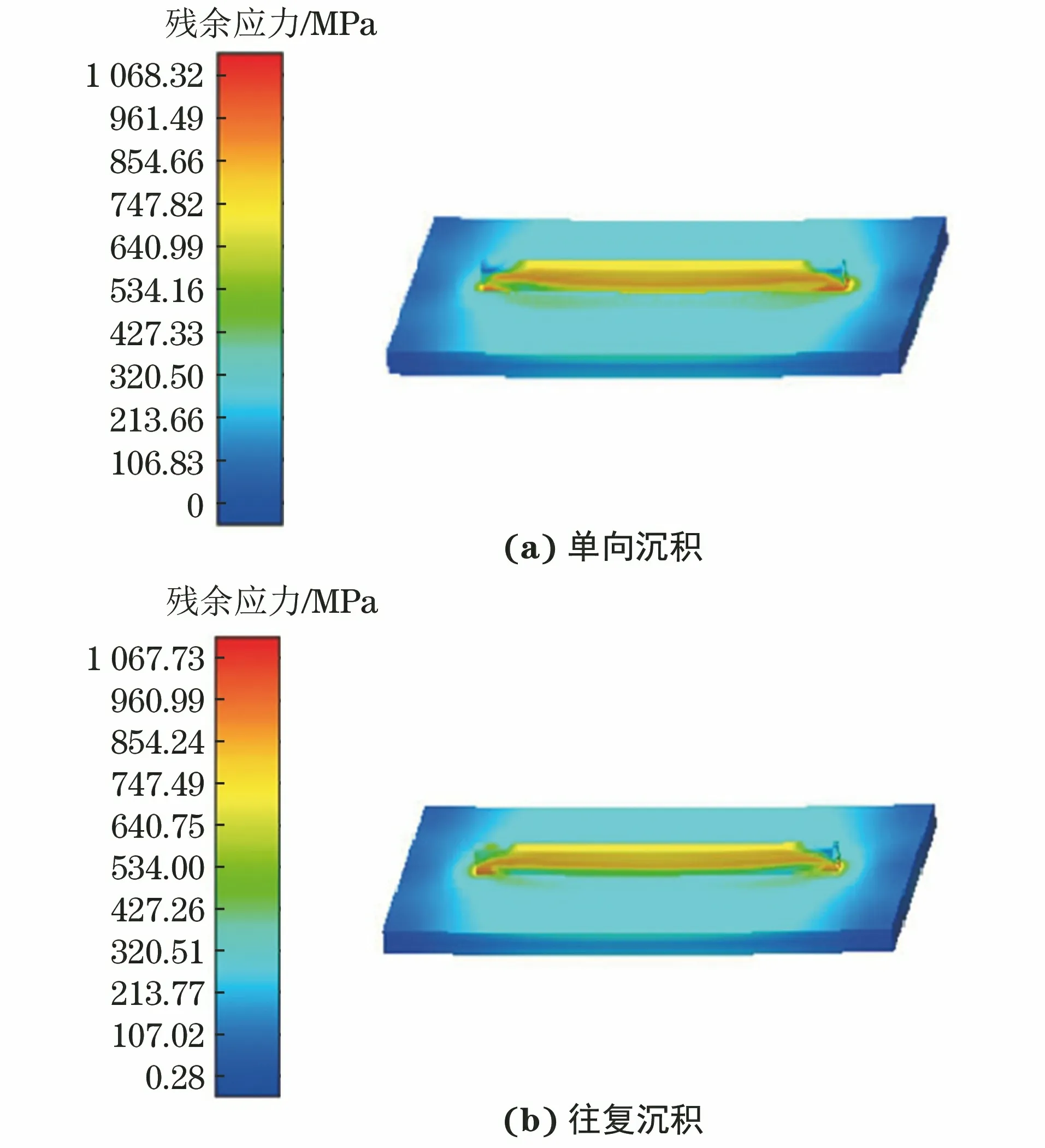

由圖8可知:單向與往復沉積路徑下成形件的整體殘余應力基本以成形件中垂線為中心呈對稱分布,最大應力位于成形件與基板接觸處;往復沉積路徑下成形件的應力場比單向沉積路徑下更均勻,影響范圍較小,單向沉積路徑下熄弧端成形件與基板接觸處的應力較大,這是由于往復沉積路徑下,焊接熱源呈S形運動,起熄弧交替變化,成形件整體熱量分布較均勻,溫度梯度較小,而在單向沉積路徑下,熱源移動方向不變導致熄弧端的溫度梯度較大所致。

圖8 不同沉積路徑下成形件試樣的殘余應力云圖(層間冷卻時間60 s)Fig.8 Residual stress cloud diagram of formed part sample under different deposition paths (interlayer cooling time of 60 s): (a) unidirectional deposition and (b) reciprocating deposition

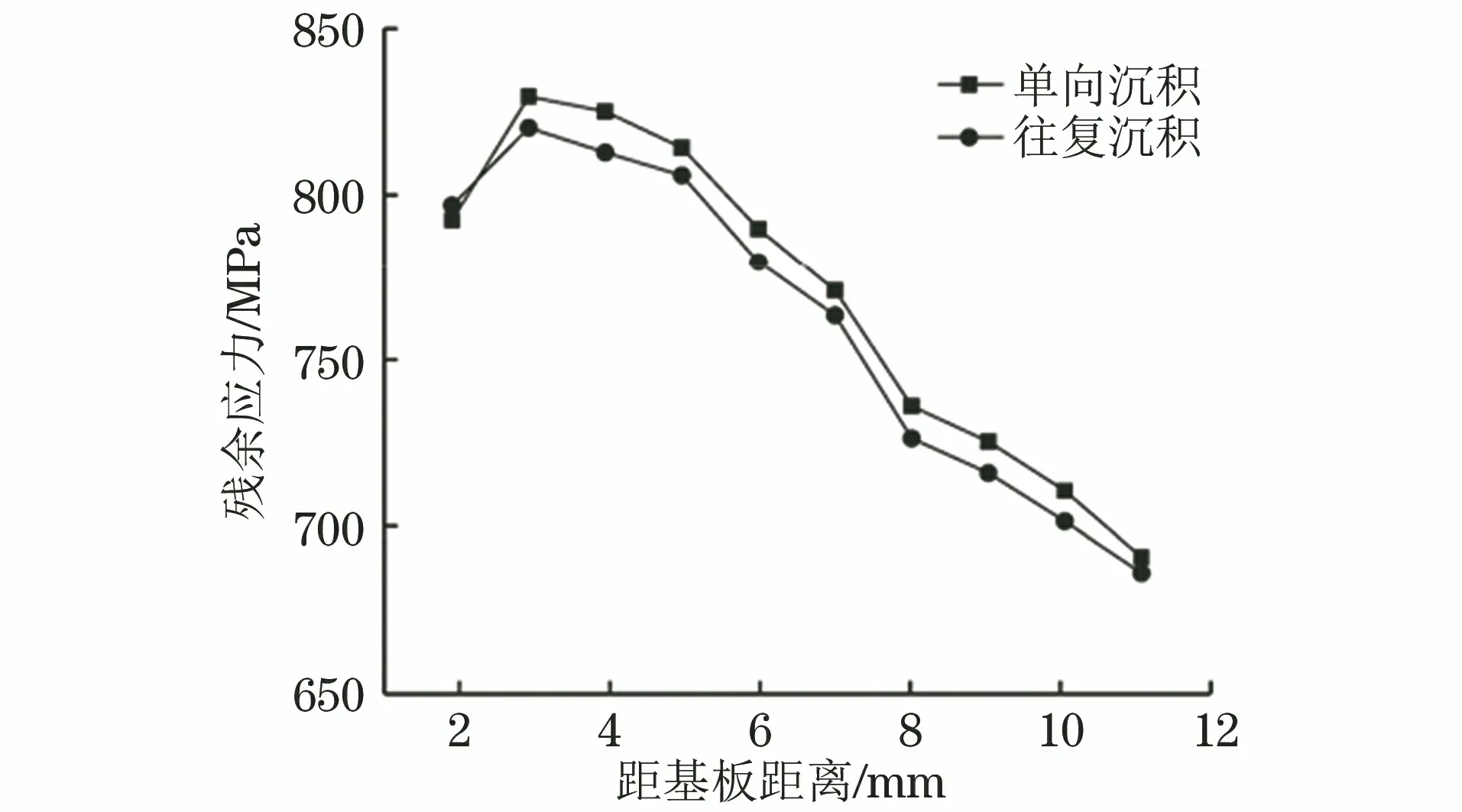

由圖9可知:單向和往復沉積路徑下成形件距基板距離較近處的殘余應力較大,隨著距基板距離的增加,殘余應力先略微增大后大幅減小;往復沉積路徑下成形件沿高度方向的整體殘余應力比單向沉積路徑下小,其中單向與往復沉積路徑下成形件的最大殘余應力分別為829.6,825.1 MPa。

圖9 不同沉積路徑下成形件中線沿高度方向的殘余應力分布(層間冷卻時間60 s)Fig.9 Residual stress distribution along height direction on center line of deformed part under different deposition paths (interlayer cooling time of 60 s)

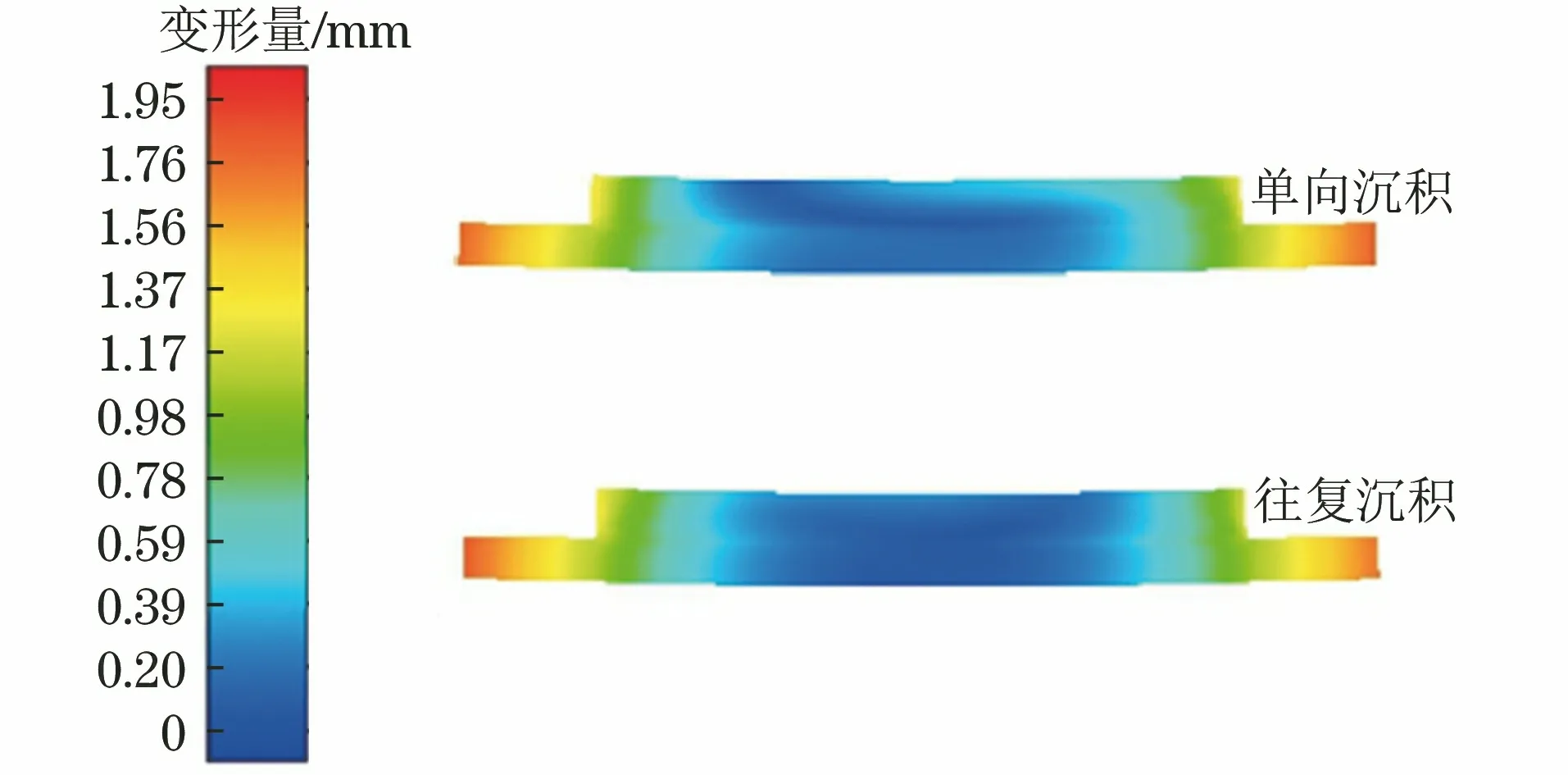

圖10 不同沉積路徑下成形件試樣沿長度方向的中心截面變形量云圖(層間冷卻時間60 s)Fig.10 Deformation cloud diagram of central section along length direction of formed part sample under different deposition paths (interlayer cooling time of 60 s)

由圖10可以看出:單向和往復沉積路徑下成形件均發生彎曲變形,且成形件邊緣變形量最大;2種沉積路徑下成形件的最大變形量相差較小,但在單向沉積路徑下,后幾道堆焊層變形的不對稱程度較高。隨著堆焊層數的增加,成形件的散熱能力逐漸降低,在往復沉積路徑的成形過程中,成形件經歷的溫度梯度較小,因此成形件的變形對稱性較好。

4.3 不同層間冷卻時間下的溫度場

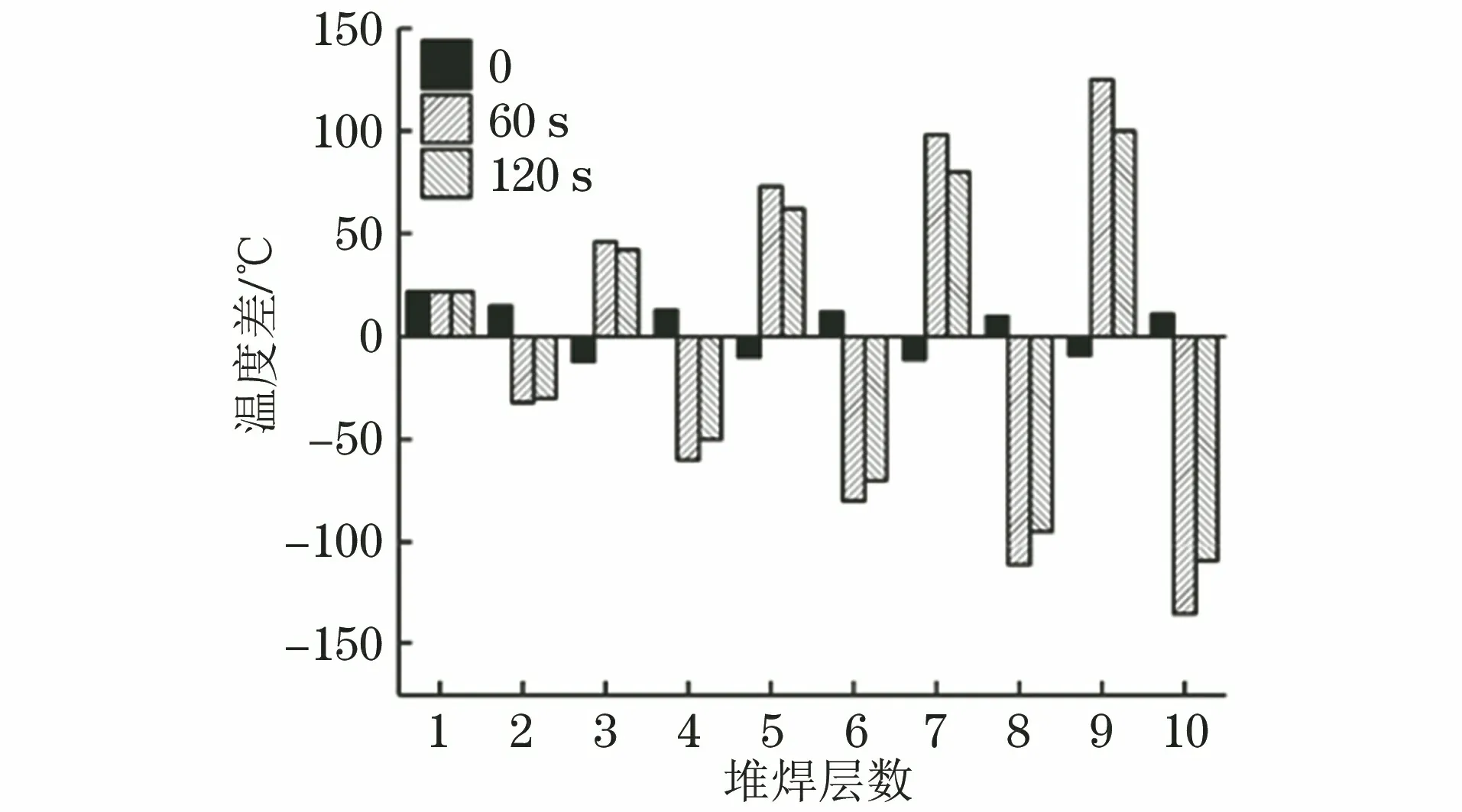

電弧增材制造成形件在起弧端由于熱源停留作用易形成熔滴積累,而熄弧端易形成凹坑,導致兩端的溫度變化較復雜,因此僅對往復沉積路徑下不同層間冷卻時間時成形件各堆焊層起弧端和熄弧端的溫度差進行分析。由圖11可知:往復沉積路徑下起弧端與熄弧端輪流交替,導致二者的溫度差正負交替,但是當層間冷卻時間為0時,第2層的起弧端為第1層的熄弧端,中途未經歷冷卻過程,熱積累嚴重,因此第1層和第2層起弧端與熄弧端的溫度差未出現正負交替的現象;隨著層間冷卻時間的延長,成形件兩端的溫度差有減小的趨勢,可知延長層間冷卻時間有利于減小成形件起弧端與熄弧端的溫度差。

圖11 不同層間冷卻時間下成形件各堆焊層起弧端和熄弧端的溫度差(往復沉積路徑)Fig.11 Temperature difference between arc-starting end and arc-extinguishing end of each surfacing layer in formed part for different interlayer cooling times (reciprocating deposition path)

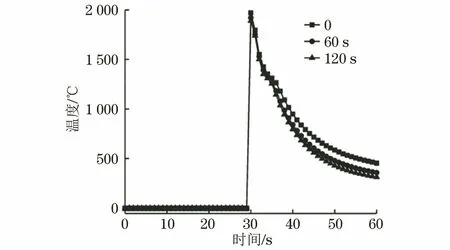

層間冷卻能夠保證成形過程處于穩定的熱環境,隨著層間冷卻時間的延長,成形件內部的熱量傳導更加充分,且傳遞到環境的熱量也更多,使得成形過程中成形件的熱量分布更加均勻,有利于降低溫度。由圖12可知:當焊接熱源接近成形件堆焊層中心位置時,熔池溫度迅速升高,隨著焊接熱源的遠離,該位置進入冷卻階段,溫度逐漸降低;與未設置層間冷卻(層間冷卻時間為0)時相比,設置層間冷卻的堆焊層中點溫度較低,且60,120 s層間冷卻時間下的溫度下降速率極為接近。層間冷卻后成形件的散熱時間較長,內部熱量積累較少,溫度較低,但當層間冷卻時間達到一定值后,層間冷卻工藝對成形件的冷卻作用減弱,因此從增材制造成形效率方面考慮,成形過程中設置的層間冷卻時間不宜過長。

圖12 不同層間冷卻時間下成形件第5堆焊層中心處的溫度變化曲線(往復沉積路徑)Fig.12 Temperature change curves at center of the fifth surfacing layer of formed part for different interlayer cooling times (reciprocating deposition path)

4.4 不同層間冷卻時間下的應力場及變形量

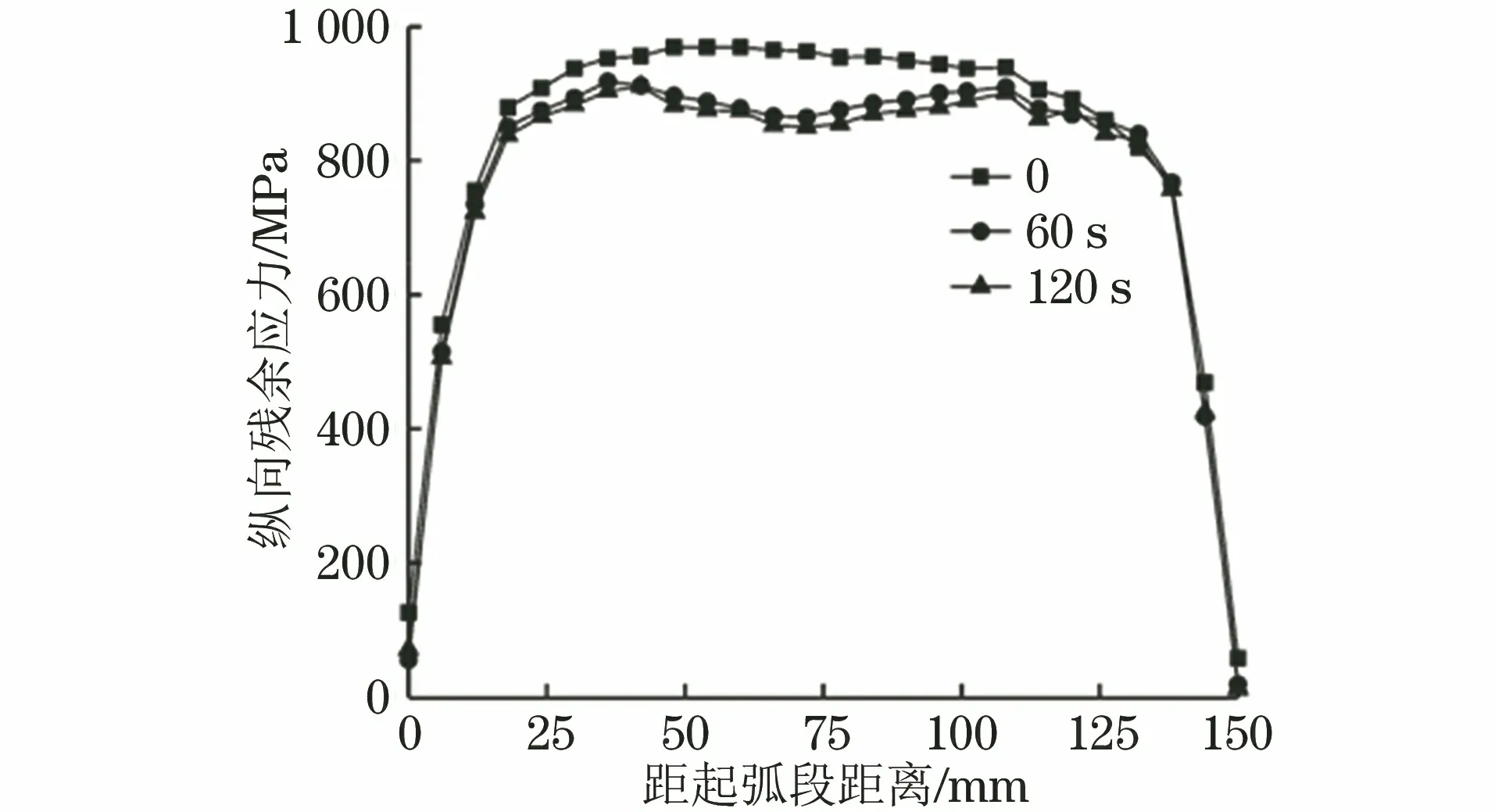

由圖13可以看出:不同層間冷卻時間下,隨距起弧端距離的增加,第5堆焊層中心線處的殘余應力基本沿成形件長度方向呈對稱分布,先迅速增大,距起弧端約20 mm后趨于穩定,距熄弧端約20 mm處迅速減小;0,60,120 s層間冷卻時間下穩定區域的殘余應力分別約為965,880,862 MPa,無層間冷卻時堆焊層的整體殘余應力大于有層間冷卻;隨著層間冷卻時間延長,堆焊層殘余應力降低,且下降幅度明顯減小。未設置層間冷卻時,堆焊層熱量不能及時傳遞,熱積累較嚴重,且熱影響范圍較大,致使堆焊層內部殘余應力較大。

圖13 不同層間冷卻時間下成形件第5堆焊層中心線上的縱向應力分布曲線(往復沉積路徑)Fig.13 Longitudinal stress distribution curves on centerline of the fifth surfacing layer of formed part for different interlayer cooling times (reciprocating deposition path)

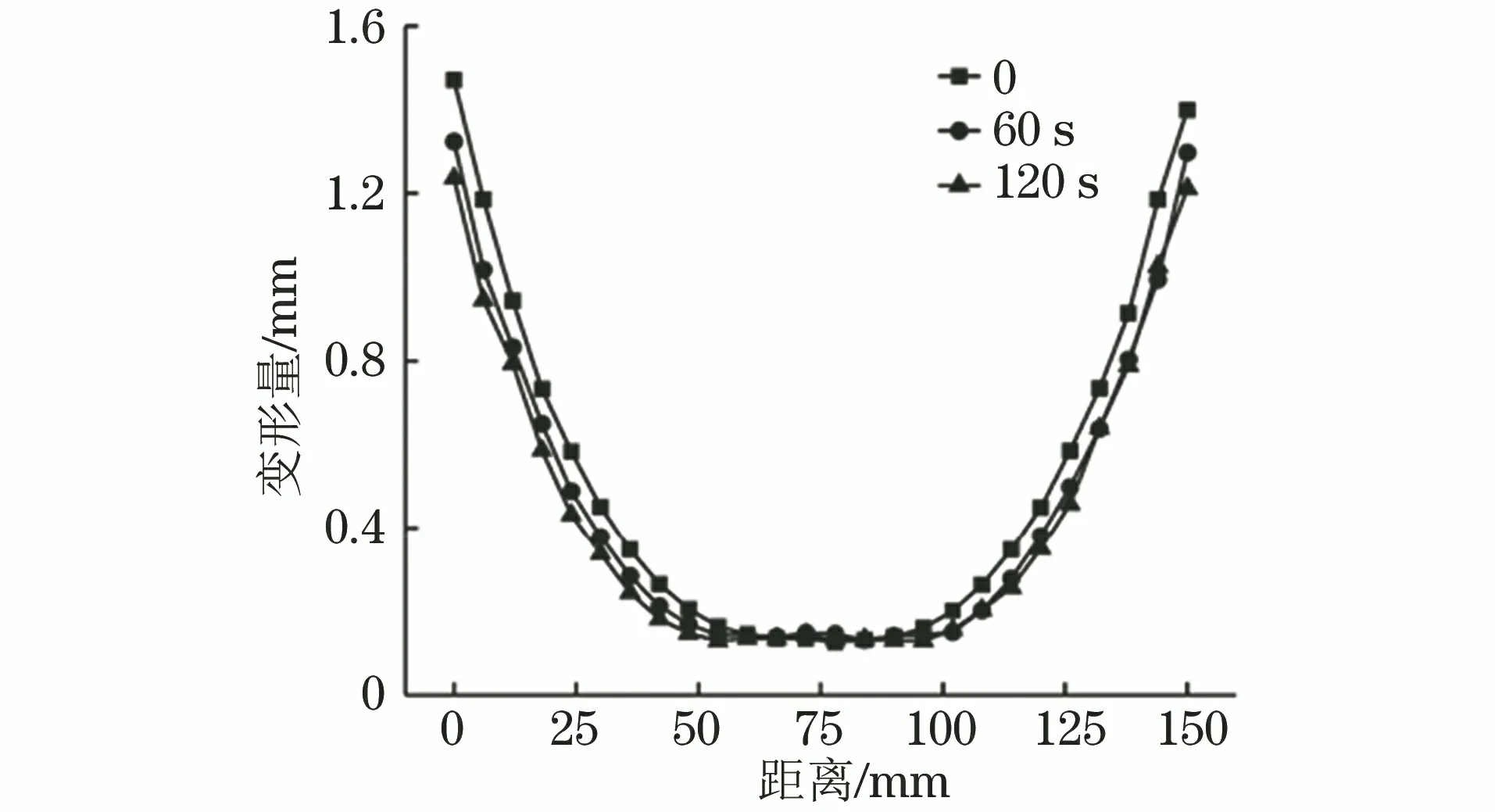

由圖14可知,堆焊層兩端變形量較大,0,60,120 s層間冷卻時間下的最大變形量分別為1.47,1.32,1.23 mm,變形量隨層間冷卻時間延長而減小,因此可適當延長層間冷卻時間以保證成形件的尺寸精度。

圖14 不同層間冷卻時間下成形件第5堆焊層的變形量分布曲線(往復沉積路徑)Fig.14 Deformation distribution curves of the fifth surfacing layer of formed part for different interlayer cooling times (reciprocating deposition path)

5 結 論

(1) 采用Simufact Welding有限元分析軟件模擬得到的多層單道電弧增材制造過程中的熱循環曲線和殘余應力與試驗結果相吻合,相對誤差分別小于9%和3%,說明該模型可以較準確地模擬不同工況下GH4169鎳基高溫合金電弧增材制造過程中的熱力場。

(2) 模擬結果顯示在多層單道堆焊過程中,與單向沉積路徑相比,往復沉積路徑下成形件的熱積累較小,影響范圍較小,最高溫度較低,往復沉積路徑可以改善成形件整體的熱分布均勻性;往復沉積路徑下成形件的應力場較均勻,影響范圍較小,熄弧端靠近基板處的殘余應力較低,沿高度方向的整體殘余應力較低,成形件的變形對稱性較好。

(3) 隨著層間冷卻時間的延長,成形件堆焊層起弧端與熄弧端的溫度差降低,中點溫度降低,但當層間冷卻時間大于60 s時,層間冷卻工藝對堆焊層的冷卻作用減弱;隨距起弧端距離的增加,成形件堆焊層的殘余應力先迅速增大,再趨于穩定,然后迅速降低,隨著層間冷卻時間延長,殘余應力和變形量均降低,但下降幅度明顯減小。