管式充液成形生產線效率分析

張紹君,卜嘉音,王林,馬新,賈振越,王耀

管式充液成形生產線效率分析

張紹君1,卜嘉音2,王林3,馬新3,賈振越1,王耀4

(1.天津市天鍛壓力機有限公司,天津 300142;2.海軍駐沈陽地區第一軍事代表室,沈陽 110850;3.沈陽飛機工業(集團)有限公司,沈陽 110850;4.河北工業大學 機械工程學院,天津 300401)

主要研究機器人應用技術及管式充液成形生產工藝時序控制在自動化生產線中的應用,為高效智能充液成形自動化生產線提高生產節拍和產量提供可靠的理論依據。根據典型管式充液成形生產線的工序組成及生產工藝時序分析生產線節拍情況,并應用邏輯控制技術實現對生產線節拍的優化設計。采用機器人協同工作技術及控制生產線中斷技術,將自動化生產線節拍控制在50 s以內。由于充液成形工藝的特殊性,零件的合格率和穩定性受多種原因影響,零件的穩定性又對自動生產線的連續運行有很大的制約,所以在生產線設計時要綜合考慮整線可能出現的各種間斷情況并對其進行優化,以最大程度提升生產效率。

管式充液成形;自動化生產線;運行連續性;控制

管式充液成形工藝具有整體成形的特點,可以用來代替沖壓焊接等傳統工藝,對于形狀不規則的工件,大大減少了其加工工序。管式充液成形屬于整體成形,相較于傳統工藝,制得的零件在輕量化、穩定性、強度等性能上均有很大的提升[1]。同時,充液成形工藝可以使材料內部組織結構更加致密,具有改善工件變形均勻性、增加結構剛度,提高可成形性的優勢。目前,管式充液成形技術已廣泛應用于航空航天、汽車船舶、電器等諸多領域,尤其是在航空航天和汽車這類對輕量化發展要求比較高的領域,其重要性日益凸顯[2]。

隨著管式充液成形工藝的廣泛應用,用戶對產能的要求也日益提升,為適應用戶量產的需求,充液成形設備向自動化發展已成為必然趨勢[3-4]。而充液成形自動化生產線的效率是決定用戶整體產值、利潤、能耗的關鍵因素,所以提高生產效率就是提高設備自身的競爭力。通常可以從改善成形工藝、調整設備運行速度和優化整線運行節拍3個方面來提高充液成形自動化生產線的效率,文中主要從優化生產線整線運行節拍來討論提高生產效率的方法[5]。

1 生產線組成及工藝流程

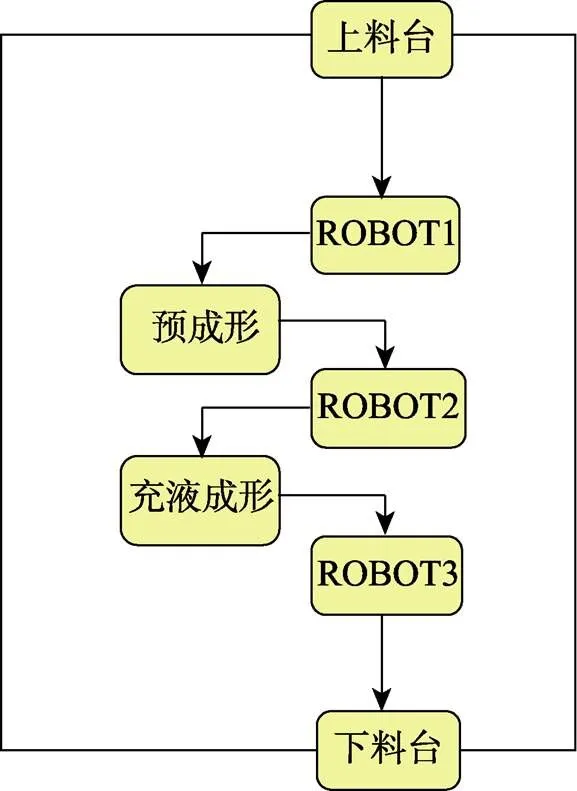

整線由預成形液壓機、充液成形液壓機、搬運機器人、上下料臺組成[6-7]。整線順序進行,由人工裝料到上料臺后,ROBOT1機器人取料放入預成形液壓機中,ROBOT2機器人將預成形后的零件取出并放入充液成形液壓機中,完成充液成形后由ROBOT3機器人取出并放入下料臺,完成整個生產流程[8],整線布局示意圖如圖1所示。

預成形和充液成形設備為零件成形單元,上下料臺和搬運機器人為轉運單元,共同構成自動化生產線[9]。

2 生產線效率分析

據了解,管式充液成形生產線目前生產節拍普遍在75 s左右,且實際產能小于300件/天(8小時制),制約生產線生產效率的問題主要有以下2點:生產線節拍過慢,約75 s/件;設備可動率不高,約為75%[10]。

圖1 整線布局簡圖

2.1 生產線節拍的優化

生產節拍是指在一定時間長度內,總有效生產時間與客戶需求數量的比值,是客戶需求一件產品的市場必要時間,簡單來說,生產節拍就是生產一件工件所需要的時間。因此,壓縮生產節拍即壓縮單件工件必要的生產時間,可有效提高設備的產能,從而提高生產效率[11]。

提高設備的工作速度可以實現生產節拍的壓縮,但是提高工作速度將面臨增大設備功率、加強主機結構等問題,從而引起產品成本的增加。而優化生產線工序路徑可以在不增加成本的情況下實現生產節拍的壓縮,適用于改造或提升現有充液成形生產線[12]。

生產線時序圖如圖2所示,可以看出,在生產過程中整線各單元都存在工作時間和等待時間,壓縮等待時間是降低生產線節拍時間的有效途徑,有兩個方法可以降低執行單元的等待時間:盡可能地實現各單元的聯動,以減少等待環節;提高各個單元的運行速度,可以有效減少工作時間。

圖2 生產線時序圖

2.1.1 提高機器人與壓機的聯動性

從工藝路線來看,作為搬運單元的機器人和作為成形單元的壓機在工序銜接上存在最大的聯動等待時間,可以通過對機器人程序進行優化來實現機器人和壓機的聯動控制[13-14]。

通過壓機位置反饋機器人系統,實現壓機和機器人的連鎖控制[15-16]。

;FOLD ==> *****||| 2. |||*****

;ENDFOLD

;FOLD PressTec.System Tool Length=1 500, Part Length=2 000, Interlock Unload=1 700 mm, Interlock Load=1 700 mm;%{PE}%MKUKATPUSER

$SEN_PINT[10] = 1 500

$SEN_PINT[6] = 2 000

$SEN_PINT[3] = 1 700

$SEN_PINT[4] = 1 700

TOOL_LENGTH_DATA = 1 500

CONTINUE

SO_ILF_SYSTEM = TRUE

;ENDFOLD

標定壓機的運行范圍及安全位置,以實現機器人運行識別。

當機器人裝載完成后,通過零件識別來判斷是否裝載完成。

;FOLD ==> *****||| PART TRACKING

|||*****

CONTINUE

IF ((NOT SI_M_HANDOVER)) THEN

CONTINUE

PULSE (SO_REL_PRESS,TRUE,1.5 )

ENDIF

CONTINUE

PULSE (SO_LOAD_FP,TRUE,1.5 )

;ENDFOLD

當機器人檢測到抓手上無零件時認為已裝料完成,此時允許壓機工作。

應用機器人碼垛技術實現內高壓成形零件的批量下料[17-18]。

;FOLD OFFSET PART1

XFP_LOAD_1=XFP_IN1_1

XFP_LOAD_1.Y =XFP_IN1_1.Y +

(STACK_NO-1)*23.16

XFP_LOAD_1.Z =XFP_IN1_1.Z +

(STACK_NO-1)*86.72

XFP_LOAD_2=XFP_IN1_3

XFP_LOAD_2.Y =XFP_IN1_3.Y +

(STACK_NO-1)*23.16

XFP_LOAD_2.Z =XFP_IN1_3.Z +

(STACK_NO-1)*86.72

XDROPOFF1=XDROPOFF1_BACKUP

XDROPOFF1.Y =XDROPOFF1_

BACKUP.Y +(STACK_NO-1)*23.16

XDROPOFF1.Z =XDROPOFF1_

BACKUP.Z +(STACK_NO-1)*86.72

XFP_LOAD_OUT1=XFP_OUT1_1

XFP_LOAD_OUT1.Y =XFP_OUT1_1.Y +

(STACK_NO-1)*23.16

XFP_LOAD_OUT1.Z =XFP_OUT1_1.Z +

(STACK_NO-1)*86.72

XFP_LOAD_OUT2=XFP_OUT1_2

XFP_LOAD_OUT2.Y =XFP_OUT1_2.Y +

(STACK_NO-1)*23.16

XFP_LOAD_OUT2.Z =XFP_OUT1_2.Z +

(STACK_NO-1)*86.72

;ENDFOLD

2.1.2 提高瓶頸工序速度

除了優化聯動關系以減少等待時間,壓縮生產節拍另一種更為有效的方法是解決瓶頸工序。整個生產線的產能完全取決于瓶頸工序的生產速度,所以不斷改善瓶頸工序的生產節拍才能最有效地提升效率。

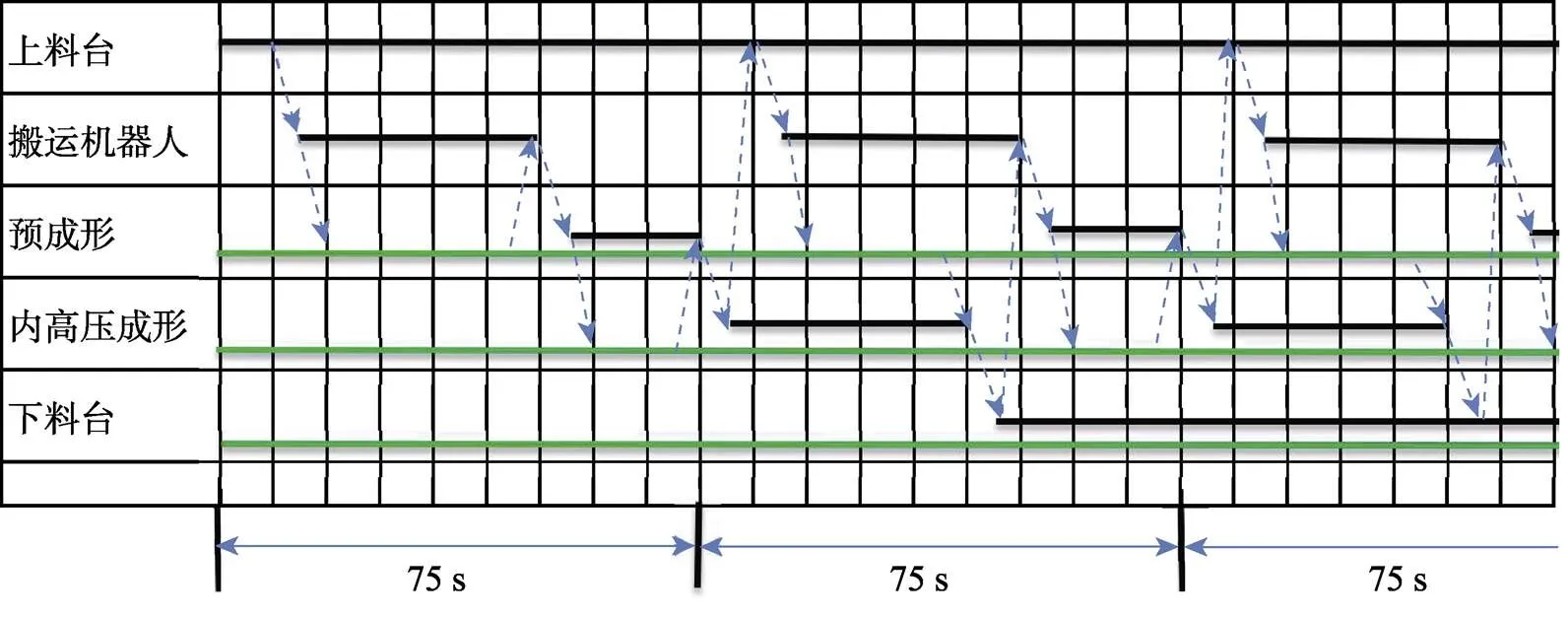

從生產時序圖(圖2)中可以看出,生產線的瓶頸工序是管式充液成形液壓機壓制工件工藝,對其工作曲線進行分析,如圖3所示。

圖3 管式充液成形液壓機工作曲線

從圖3中液壓機工作曲線可以看到,液壓機快下和回程工藝不對零件成形產生影響,此時將快下和回程速度提升到最大可以減少整個工作循環的時間;零件成形階段占據液壓機工作曲線中的大部分時間,此階段決定零件成形的質量,零件成形既需要滑塊對工件加壓,又需要充液系統對工件充液,若同時進行滑塊升壓、滑塊泄壓和充液系統動作可以有效減少工作時間。通過以上2個方法可以優化液壓機工作速度及工藝程序,從而實現瓶頸工序的優化。

2.2 生產線的可動率優化

可動率是指設備在所能提供的時間內為了創造價值而占用的時間所占的比重,是評價一條生產線安定生產程度的重要性指標。如圖4所示,影響生產線可動率的原因主要是停機次數及停機時間等[19]。

圖4 可動率示意圖

由于各種原因,目前充液成形生產線的可動率一般在75%左右,開發中的新產品甚至更低[20]。

造成管式充液成形生產線停機的主要原因是零件成形過程中的意外停止。管坯長度有偏差、管坯彎管曲度不一致、管坯焊縫質量、推頭老化、設備故障、在線檢驗等原因都會造成管坯密封不足,無法完成充液成形生產,從而導致設備停機。這就要求在分析設計時需要考慮工藝余度和設備的容錯性,以盡可能地減少停機次數[21]。

壓縮停機時間可以很大程度地提高生產線的可動率。當設備涉及間斷后,能不能快速地恢復運行以保持生產的連續性是所有廠家需要不斷優化的重要課題。鑒于工藝特點,充液成形自動線在原理上需要具備更大的容錯性能和間斷后易恢復性能,所以在設計自動線的時候需要為每一個加工工序考慮最大容錯性能,保證該工序不會因為一致性上的誤差而停止,進而導致整線停止。當整線在運行中因各種原因被迫中斷時,生產線的控制程序應最大程度保留斷線之前的運行狀態,人為故障排除后,才能夠方便操作人員進行簡單的復位運行操作,保證自動線恢復正常運行。

2.2.1 生產線程序的優化

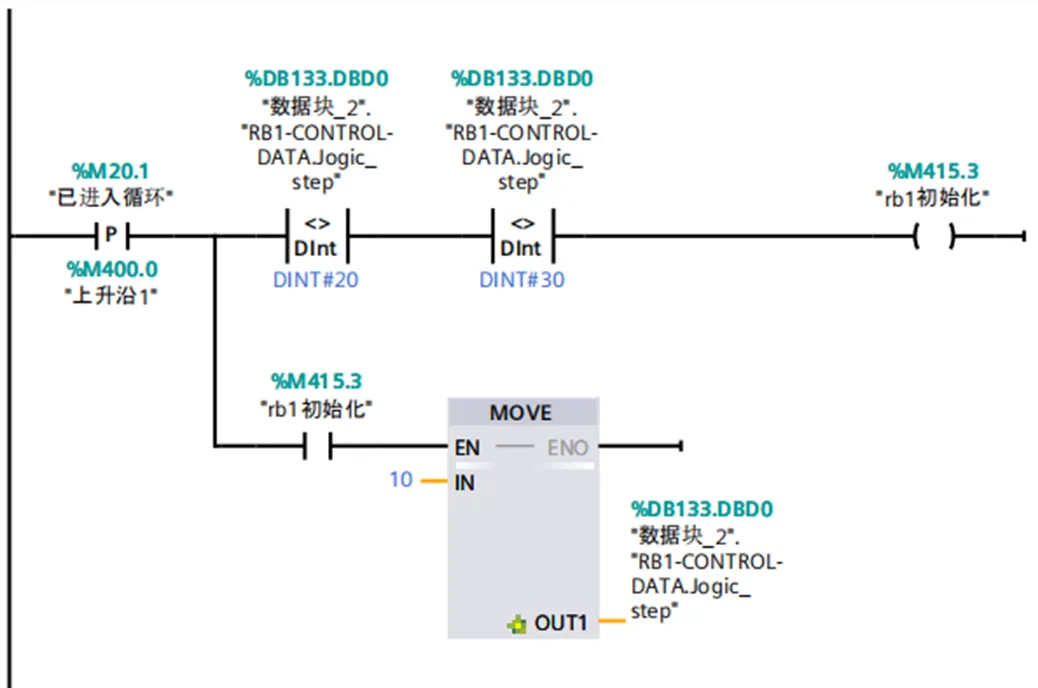

總控程序機器人調用邏輯上采用記步設計,即機器人邏輯可按既定步驟執行并可實現中斷恢復,初始化設置僅在設備第一次啟動時進行[22],如圖5所示。

圖5 機器人工序調用初始化

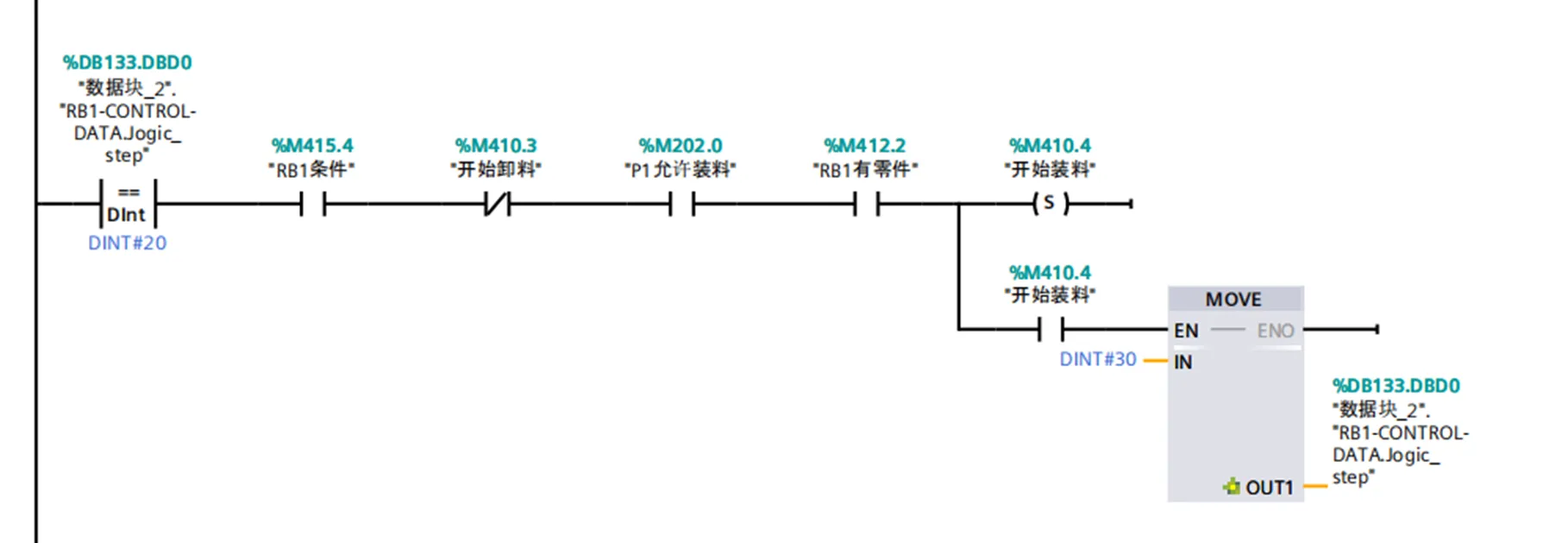

如圖6所示,機器人達到相應工作條件并觸發調用信號時,將調用對應工序,并使調用當前執行任務的信號保持在整個調用過程中,能夠在非主觀中斷程序后保持當前的動作信號,以便恢復后延續中斷前的動作繼續執行。

圖6 機器人工序調用指令

如圖7所示,總控調用機器人卸料動作的信號保持到動作完成后才復位,這樣該步驟的動作在整個動作過程中信號會一直保持,直到動作完成后才復位,即使中間有間斷也能夠保證故障排除后在當前的動作繼續執行。

圖7 機器人工序取消指令

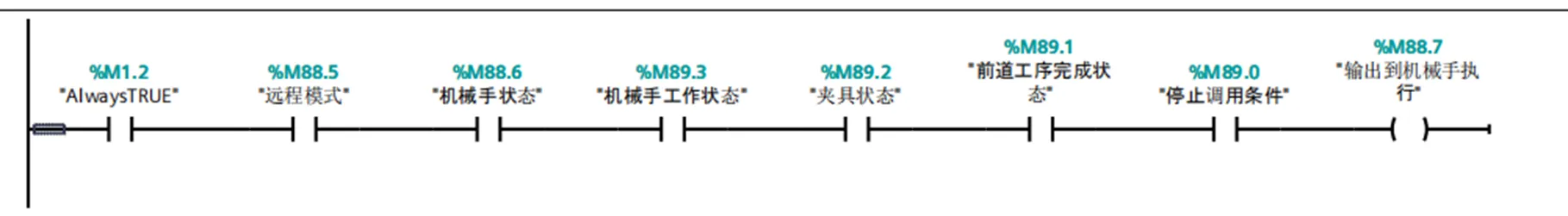

每個動作的執行條件為狀態條件,所以當前工序的動作條件只需要判斷上一個工序和下一個工序的條件,如果上下兩個工序的狀態和條件允許當前工序的動作進行即執行,不需要整線的整體運行條件,這樣做可以簡化編程的邏輯判斷。當現場因故障中斷運行后,維護人員及操作人員在不借助專業查找程序的條件下可以更容易對故障原因進行判斷,同時由于考慮的因素較少,排除故障后進行復位連續運行可以更加便捷快速。圖8描述了機械手工作的狀態條件[23]。

圖8 總控執行動作示意圖

在遠程連線模式下,可以檢查機械手狀態是否本身有報警,是否準備完畢。通過機械手工作狀態判斷上個工序設備運動裝填是否能夠安全地執行當前動作,夾具狀態檢查觀察夾具是否準備到位,前道工序完成狀態檢查確認是否有前道工序完成信號,停止調用條件為整線有重要報警。以上條件均滿足即可調用執行程序,不滿足就不執行,所以不需要再整體上考慮所有工序的先后邏輯。

2.2.2 硬件優化

在硬件方面,模具和機械手端拾器的設計要適當地提高兼容性。由于設備本身具有零件公差,不可避免地會產生較大的一致性誤差,同時會導致后續所有環節出現誤差,所以機械手端拾器要有簡單的定位功能,工件的檢測開關等要留有余量。即使檢測位置有一定偏移,在不影響后續工藝正常進行的前提下可以適當加大檢測開關的距離,這樣模具本身具有一定的找正定位功能,即使每次放件的位置有偏差也能保證正常放入,同時放入后能校正到理想的工藝狀態。所以,所有接口都不可按照精準的工件設計處理,要有較大的容錯性能,最大化地保證自動線運行的連續性。

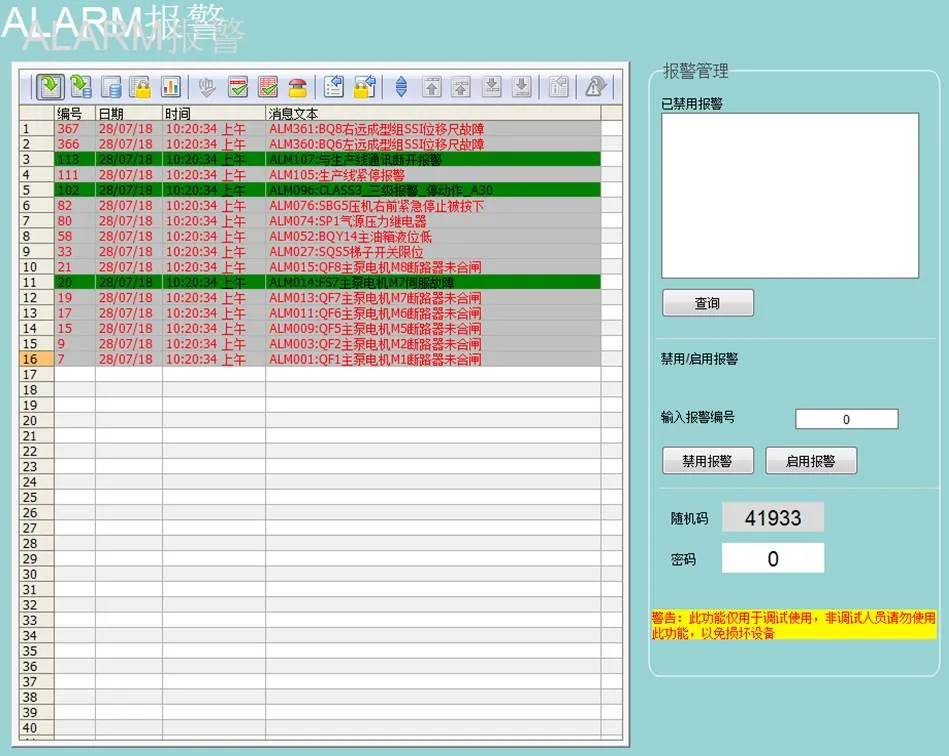

2.2.3 人機界面優化

人機界面是人與機器人的對話窗口,完善的界面設置有利于操作人員快速掌握設備情況,降低設備停機率。西門子Wincc人機界面軟件提供人機接口畫面監控,可以監視整條生產線的運動流程,同時顯示整線的模擬狀態信息、流程步驟、每一個工序的工作狀態、工件在什么工位等詳細的流程監控,在整線出現故障后能夠協助操作人員迅速判斷故障點,精確排查故障,同時顯示故障工序的前后條件,從而更好地協助操作人員和維護人員更快地恢復連線狀態[24]。

如圖9所示,主界面顯示所有動作使能條件的信息,且保持跟程序內部一致,方便非專業人員查看。

圖9 主界面

如圖10所示,設備出現故障報警時將會顯示所有報警信息,方便操作人員快速鎖定故障并排除問題,恢復生產。

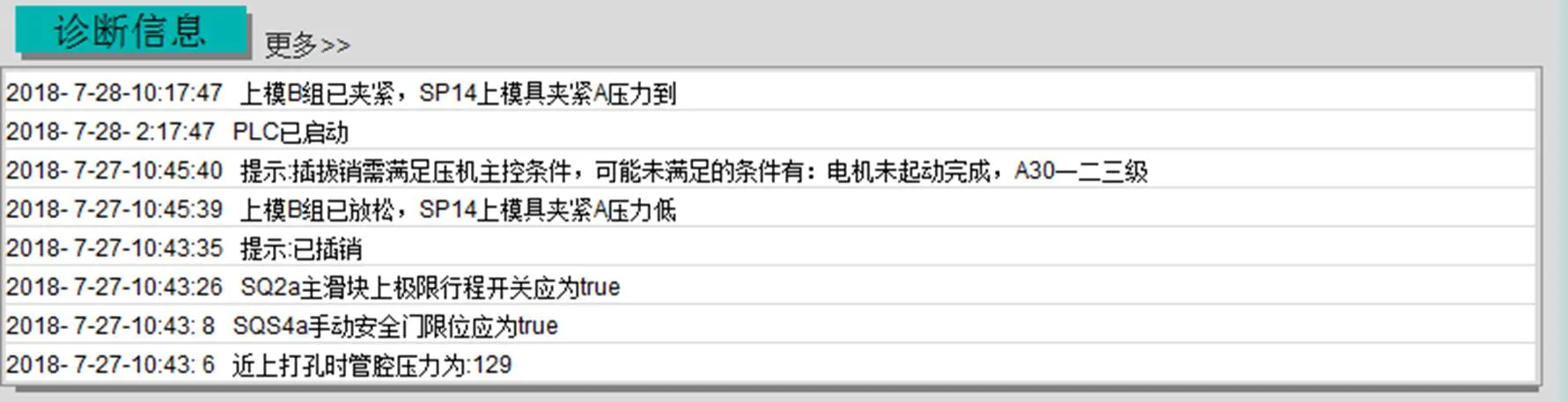

圖10 報警界面

如圖11所示,設備實施顯示狀態診斷信息,方便維護人員進行元件故障判斷和排查,該界面同時具備自身的維護保養信息提醒功能,定期提醒維護人員進行設備維護,減少在運行時發生元件故障的幾率,從而提高連線運行的穩定性和連續性[25]。

圖11 診斷界面

3 結語

隨著經濟發展步伐的加快,制造業生產模式的轉型越來越成熟,管式充液成形生產線正在進一步取代傳統的沖壓生產線。在設計充液成形工藝自動線的時候要盡量將復雜的工藝簡約直觀地呈現給最終用戶,要充分考慮到操作的方便程度,方便用戶方維護人員更容易地進行操作和設備維護。同時,要保證自動線運行的連續性,在符合安全的前提下最大化地減少連線非主觀中斷停止,在用戶高效的產能下,由主觀或非主觀引起的任何連線中斷都會浪費生產節拍,損失使用方利益。最后,還應注意提高中斷后恢復連線運行的速度,保證整線連續性。

[1] 郎利輝, 楊希英, 劉康寧, 等. 汽車輕量化成形技術及其進展[J]. 現代零部件, 2014(4): 45-47.

LANG Li-hui, YANG Xi-ying, LIU Kang-ning, et al. Lightweight Automobile Forming Technology and Its Progress[J]. Modern Components, 2014(4): 45-47.

[2] 郎利輝, 張弛, 孔德帥, 等. 異形截面管充液成形工藝及過程優化[J]. 鍛壓技術, 2017, 42(10): 57-62.

LANG Li-hui, ZHANG Chi, KONG De-shuai, et al. Optimization on Hydroforming Technology and Process of Irregular Cross-Section Tube[J]. Forging & Stamping Technology, 2017, 42(10): 57-62.

[3] 郎利輝, 田鵬, 程鵬志, 等. 汽車扭力梁充液成形技術研究[J]. 鍛壓技術, 2014, 39(4): 25-30.

LANG Li-hui, TIAN Peng, CHENG Peng-zhi, et al. Research of Hydroforming Technology for Automotive Torsion Beam[J]. Forging & Stamping Technology, 2014, 39(4): 25-30.

[4] 王慶輝, 范清風. 管材內高壓成形工藝研究[J]. 熱加工工藝, 2016, 45(7): 188-190, 193.

WANG Qing-hui, FAN Qing-feng. Research on Internal High Pressure Forming Process of Tube[J]. Hot Working Technology, 2016, 45(7): 188-190, 193.

[5] KANG Da-chang, CHEN Yu, XU Yong-chao. Hydromechanical Deep Drawing of Superalloy Cups[J]. Journal of Materials Processing Technology, 2005, 166(2): 243-246.

[6] 宋國橋. 全自動內高壓成形生產線關鍵影響因素[J]. 鍛壓裝備與制造技術, 2020, 55(5): 24-26.

SONG Guo-qiao. Key Influencing Factors of Fully Automatic Internal High Pressure Forming Production Line[J]. China Metalforming Equipment & Manufacturing Technology, 2020, 55(5): 24-26.

[7] 馬國禮, 夏咪咪, 王平, 等. 充液成形與內高壓成形復合生產線研究[J]. 金屬加工(熱加工), 2016(1): 70-73.

MA Guo-li, XIA Mi-mi, WANG Ping, et al. Study on the Compound Production Line of Hydroforming and Internal High Pressure Forming[J]. MW Metal Forming, 2016(1): 70-73.

[8] 趙娜, 李學言. 汽車板材零件充液成形液壓機生產線[J]. 鍛造與沖壓, 2021(12): 47-50.

ZHAO Na, LI Xue-yan. Hydroforming Production Line of Automobile Metal Sheet Parts with a Hydraulic Press[J]. Forging & Metalforming, 2021(12): 47-50.

[9] 吳家龍, 許光華, 李清松, 等. 基于PLC控制的工業自動化生產線的設計[J]. 制造技術與機床, 2019(5): 153-156.

WU Jia-long, XU Guang-hua, LI Qing-song, et al. Design of an Automated Industrial Production Line Based on PLC Control[J]. Manufacturing Technology & Machine Tool, 2019(5): 153-156.

[10] 李利清, 杜麗峰, 王磊, 等. 自動化沖壓生產線節拍優化系統[J]. 機械設計, 2015, 32(1): 116-119.

LI Li-qing, DU Li-feng, WANG Lei, ZHAO Na. Beat Optimization System of Automatic Stamping Production Line[J]. Mechanical Design, 2015, 32 (1): 116-119.

[11] 唐自玉, 朱華炳, 劉光復, 等. 汽車后橋裝配生產線節拍平衡優化[J]. 組合機床與自動化加工技術, 2009(8): 109-112.

TANG Zi-yu, ZHU Hua-bing, LIU Guang-fu, et al. Optimization for Auto Rear Axle Assembly Line Balancing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2009(8): 109-112.

[12] 周高峰. 生產線節拍精益優化的方法研究[J]. 現代制造技術與裝備, 2018(7): 60-62.

ZHOU Gao-feng. Research on Lean Optimization Method of Production Line Beat[J]. Modern Manufacturing Technology and Equipment, 2018(7): 60-62.

[13] 包翔宇, 曹學鵬, 張弓, 等. 多機器人協同系統的研究綜述及發展趨勢[J]. 制造技術與機床, 2019(11): 26-30.

BAO Xiang-yu, CAO Xue-peng, ZHANG Gong, et al. Research Review and Development Trend of Multi-Robot Cooperative System[J]. Manufacturing Technology & Machine Tool, 2019(11): 26-30.

[14] 王文明, 周帥. 多機器人協同控制與編隊方法研究[J]. 信息網絡安全, 2014(6): 59-66.

WANG Wen-ming, ZHOU Shuai. Research on Multi- Robot Cooperative Control and Formation Method[J]. Netinfo Security, 2014(6): 59-66.

[15] MOHAMED E F, EL-METWALLY K, HANAFY A R. An improved Tangent Bug method integrated with artificial potential field for multi-robot path planning[C]//2011 International Symposium on Innovations in Intelligent Systems and Applications. Istanbul, Turkey. IEEE, : 555-559.

[16] CHENG Cheng, YU Xin-yi, OU Lin-lin, et al. Research on multi-robot collaborative transportation control system[C]//2016 Chinese Control and Decision Conference (CCDC). Yinchuan, China. IEEE, : 4886-4891.

[17] 胡春生, 魏紅星, 閆小鵬, 等. 碼垛機器人的研究與應用[J]. 計算機工程與應用, 2022, 58(2): 57-77.

HU Chun-sheng, WEI Hong-xing, YAN Xiao-peng, et al. Research and Application of Palletizing Robot[J]. Computer Engineering and Applications, 2022, 58(2): 57-77.

[18] 顧大強, 鄭文鋼. 多移動機器人協同搬運技術綜述[J]. 智能系統學報, 2019, 14(1): 20-27.

GU Da-qiang, ZHENG Wen-gang. Technologies for Cooperative Transportation by Multiple Mobile Robots[J]. CAAI Transactions on Intelligent Systems, 2019, 14(1): 20-27.

[19] 王亮亮, 劉鵬, 吳超, 等. 設備開動率及設備綜合可動率的研究[J]. 北京汽車, 2012(2): 20-21.

WANG Liang-liang, LIU Peng, WU Chao, et al. Study on the Operating Rate and Comprehensive Mobility of Equipment[J]. Beijing Automotive Engineering, 2012(2): 20-21.

[20] 虞苓, 于銀水. 汽車行業沖壓加工生產率的研究與分析[J]. 工業工程, 2004, 7(3): 58-64.

YU Ling, YU Yin-shui. Pressing Productivity in Auto Industry[J]. Industrial Engineering Journal, 2004, 7(3): 58-64.

[21] 唐啟成, 周炳海. 基于快速換模技術的沖壓設備利用率改善[J]. 精密制造與自動化, 2019(4): 60-64.

TANG Qi-cheng, ZHOU Bing-hai. OEE Improvements for Punching Machines Based on SMED Technology[J]. Precise Manufacturing & Automation, 2019(4): 60-64.

[22] 高星. 自動生產線PLC聯合工業機器人控制設計[J]. 裝備制造技術, 2020(10): 122-123, 132.

GAO Xing. Control Design of PLC Combined with Industrial Robot in Automatic Production Line[J]. Equipment Manufacturing Technology, 2020(10): 122-123, 132.

[23] 徐國林. PLC應用技術[M]. 北京: 機械工業出版社, 2007.

XU Guo-lin. PLC application technology[M]. Beijing: China Machine Press, 2007.

[24] 邴旭, 化春雷, 李焱, 等. 西門子數控系統人機界面二次開發方法研究[J]. 制造技術與機床, 2011(10): 163-167.

BING Xu, HUA Chun-lei, LI Yan, et al. Research on Methods for Developing HMI of Siemens CNC System[J]. Manufacturing Technology & Machine Tool, 2011(10): 163-167.

[25] 劉濤, 劉鎏. 論數控機床造型設計的人機界面研究[J]. 機械設計與制造, 2018(12): 266-268.

LIU Tao, LIU Liu. Research on Man-Machine Interface of Modeling Design of CNC Machine Tools[J]. Machinery Design & Manufacture, 2018(12): 266-268.

Efficiency Analysis of Tubular Hydroforming Production Line

ZHANG Shao-jun1,BU Jia-yin2, WANG Lin3, MA Xin3, JIA Zhen-yue1, WANG Yao5

(1. Tianjin Tianduan Press Co., Ltd., Tianjin 300142, China; 2. The First Military Representative Office of the Navy in Shenyang, Shenyang 110850, China; 3. Shenyang Aircraft Industry (Group) Co., Ltd., Shenyang 110850, China; 4. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401, China)

The work aims to study the applications of robot technology and sequence control of tubular hydroforming process in the automatic production line, which can provide a reliable theoretical basis for improving the production rhythm and output of high efficiency intelligent hydroforming automatic production line. According to the process composition and production process sequence of typical tubular hydroforming production line, the production line rhythm is analyzed, and the logic control technology is applied to optimize the production line rhythm. The robot cooperative work technology and production line interruption control technology are adopted to control the rhythm of automatic production line within 50 s. Meanwhile, due to the particularity of tubular hydroforming process, the qualification rate and stability of parts are affected by many factors. The stability of parts has a great restriction on the continuous running of automatic production line. Therefore, in the design of the production line, the various discontinuities that may occur need to be comprehensively analyzed and optimized to maximize productivity.

tubular hydroforming; automatic production line; operation continuity; control

10.3969/j.issn.1674-6457.2022.10.010

TG394

A

1674-6457(2022)10-0071-07

2022–02–28

國家自然科學基金(52005153);中央引導地方科技發展項目(206Z1803G);天津市“項目+團隊”重點培養專項(XC202052);河北省自然科學基金(E2019202224)

張紹君(1984—),男,高級工程師,主要研究方向為鍛壓設備電氣設計。