平均道次壓下率對異步軋制-固溶6016鋁合金板材顯微組織的影響

林凌峰, 袁鴿成, 楊 濂, 丁燦培

(廣東工業大學 材料與能源學院, 廣東 廣州 510006)

異步軋制通過引入強剪切形變而達到改善板材微觀結構并提高板材綜合性能的目的[1-4];前期研究表明,采用大道次變形對材料進行加工能明顯細化晶粒及改善性能,提高生產效率[5-6]。目前,國內外研究者對異步軋制鋁合金的研究主要集中在異速比、累積變形量及軋制溫度等工藝對板材晶體取向、晶粒細化、力學性能的改善等方面[7-9],對于累積變形量一定時不同道次壓下率對異步軋制板材微結構演變行為的研究較少。最近,Amegadzie等[10]采用異步軋制研究了總變形量一定時單次變形程度對6061鋁合金軋制態微觀結構及性能的影響,但未對固溶后微觀結構及性能進行研究。另一方面,車身用6×××系鋁合金板材軋制后一般還需進行固溶處理來調控后續二次成形性能及成品烤漆硬化性能,晶粒、第二相與織構都是影響材料二次成形性能的重要因素。道次變形程度的不同必將影響固溶處理時的再結晶行為,導致材料微結構及性能的變化。可是,迄今有關平均道次壓下率對鋁合金板材異步軋制及固溶組織的影響在國內外還少見報道,相關研究也主要集中在道次變形程度對晶粒及第二相的影響,對織構的研究較少。因此,本文在對比研究不同道次數軋制條件下異步軋制板材固溶前后晶粒及第二相變化規律的基礎上,進一步研究不同道次壓下率對軋制鋁合金板材固溶前后織構的演變,為異步軋制改善鋁合金板材微觀組織提供試驗依據,并進一步為后續提高其成形性能提供研究基礎。

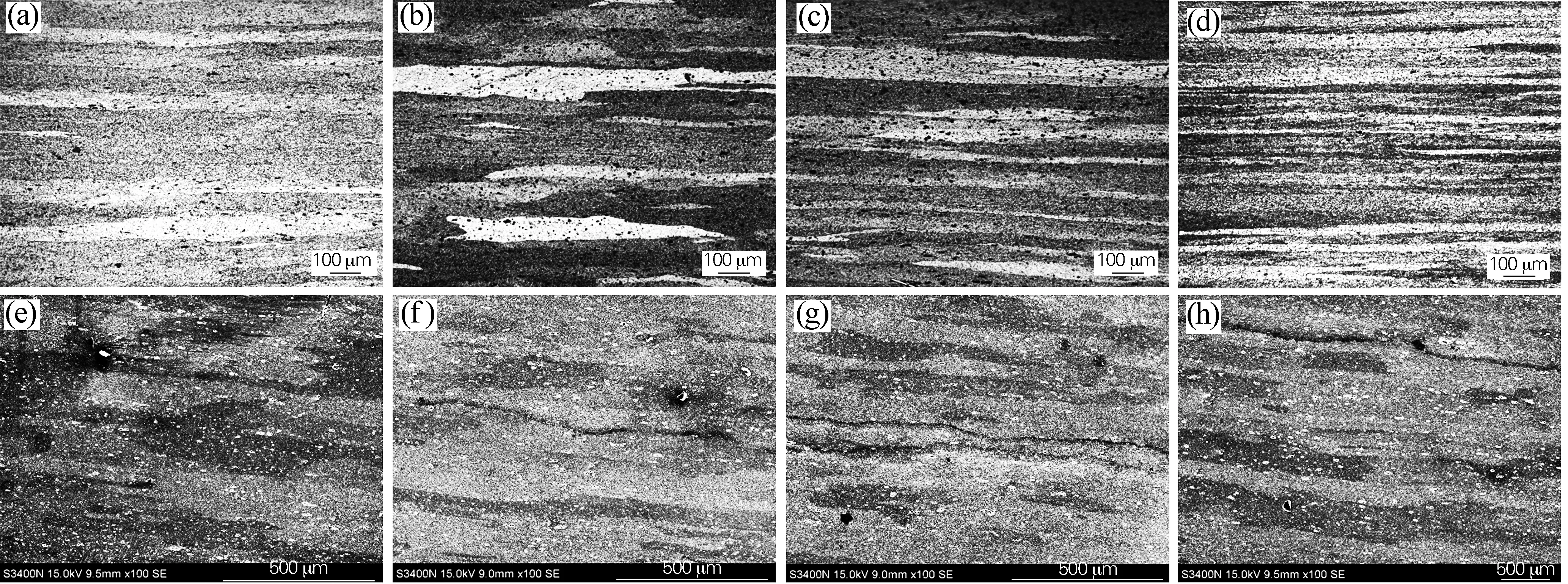

圖1 不同平均道次壓下率軋制板材的OM圖(a~d)和SEM圖(e~h)Fig.1 OM(a-d) and SEM(e-h) images of the rolled sheet with different average pass reductions(a,e) 16%; (b,f) 27%; (c,g) 40%; (d,h) 55%

1 試驗材料及方法

本研究選用6 mm厚的6016鋁合金熱軋坯料作為研究對象,其名義化學成分(質量分數,%)為Al-0.8Mg-1.5Si。將坯料置于馬弗爐中450 ℃保溫30 min,將異步軋機軋輥加熱至相同溫度,在異速比1∶2的條件下,分別經過9、5、3、2道次軋制成約1.2 mm厚的板材,總變形量為80%,平均道次壓下率分別為16%、27%、40%、55%,具體軋制工藝如表1所示。在軋制后的板材上切取待測試試樣,剩余軋制板在540 ℃固溶30 min,同樣切取固溶后試樣。金相試樣經磨光、拋光后進行陽極覆膜,使用MH42-BD偏光顯微鏡對陽極覆膜后試樣進行顯微組織觀察;采用Hitachi S-3400N型掃描電鏡觀察試樣中晶粒及第二相形貌與分布;透射試樣經砂紙磨光,再利用雙噴減薄儀制得,隨后在

表1 異步軋制工藝

JEM-3010透射電鏡下觀察組織結構;利用理學Y-2000全自動X射線衍射儀對合金材料進行宏觀織構分析,并運用織構分析軟件Jtex計算織構種類及含量。

2 試驗結果與分析

2.1 軋制板材晶粒及第二相

不同平均道次壓下率軋制板材的顯微組織如圖1所示。可以看出,經不同道次壓下率異步軋制的板材晶粒都表現出沿著軋制方向呈帶狀分布的形貌特點。從SEM圖像中可知,第二相粒子沿軋制方向呈不連續鏈狀分布,隨著道次壓下率的增大,第二相粒子均勻分布在基體中,晶粒軋制態形貌特征越明顯。

2.2 軋制-固溶板材晶粒及第二相

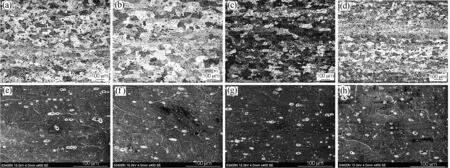

圖2 不同平均道次壓下率軋制-固溶板材的OM(a~d)和SEM圖(e~h)Fig.2 OM(a-d) and SEM(e-h) images of the rolled-solution treated sheet with different average pass reductions(a,e) 16%; (b,f) 27%; (c,g) 40%; (d,h) 55%

圖3 不同平均道次壓下率軋制-固溶板材的晶粒尺寸分布Fig.3 Distribution of grain size of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

軋制態板材經540 ℃固溶30 min后的微觀組織如圖2所示。由圖2(a~d)可知,板材經固溶處理后都發生了不同程度的再結晶,大部分晶粒等軸化明顯。采用OPTpro金相分析軟件計算軋制-固溶態板材晶粒尺寸分布,如圖3所示。平均道次壓下率16%、27%、40%、55%固溶態板材的平均晶粒尺寸分別為69.6、78.1、77.0、44.5 μm,基本呈現道次壓下率越大,固溶后晶粒尺寸越小的規律。進一步采用SEM對固溶后微觀組織進行分析,發現仍存在少量未溶解粒子彌散分布在基體中,晶粒大部分都呈現出較好的等軸化。對軋制-固溶合金板材中未溶解第二相粒子進行EDS分析,其中各主要元素的原子分數測試結果如表2所示。從表2可知,固溶態板材中難溶粒子主要化學組成為Al、Fe和Si。EDS分析結果表明第二相粒子可能為AlFeSi雜質相,而Mg2Si主要強化相均溶入基體中。隨著平均道次壓下率增大,異步軋制強剪切效應增強,第二相破碎得更加充分,數量更多。同時由于道次壓下率增大,板材中形變儲能增加,后續再結晶驅動力更強。因此,平均道次壓下率越大,板材再結晶更充分,板材固溶后再結晶晶粒更細小[11-12]。

采用TEM對固溶態板材中未溶雜質相的尺寸及分布進行進一步觀察,如圖4所示。經固溶處理后,板材中剩余的AlFeSi雜質相以球狀為主,少部分呈短棒狀,而主要強化相Mg2Si則完全溶于基體中。所有道次壓下率板材中剩余第二相粒子尺寸均為0.3~0.5 μm,且粒子間距λ為2~5 μm。一般認為,當粒子尺寸d<0.3 μm,粒子間距λ<1 μm時,第二相粒子能有效阻礙晶界遷移和轉動,起到抑制再結晶的作用[13]。而在本試驗中,板材中的難溶第二相粒子經過強剪切軋制后數量增多,反而會作為再結晶形核位點,起到了促進再結晶的作用。當道次壓下率為55%時,板材在固溶過程中發生了充分的再結晶,難溶雜質相粒子仍保留在晶界處,晶界完整而清晰。

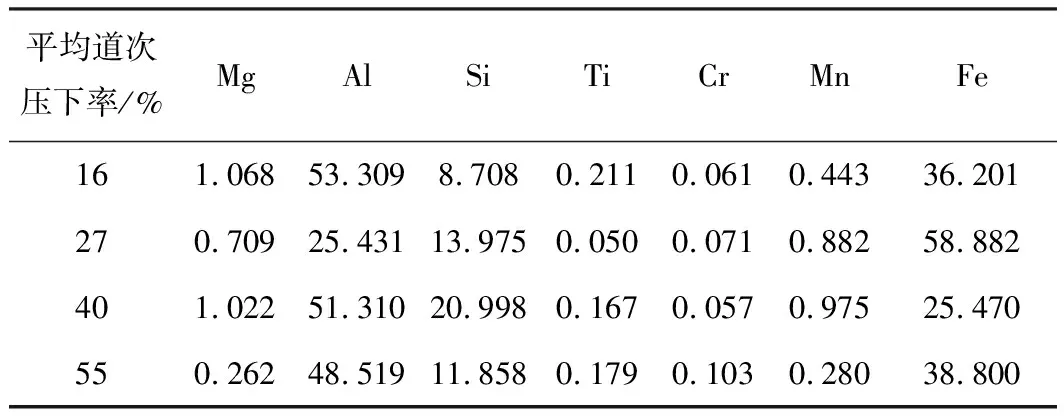

表2 不同平均道次壓下率軋制-固溶板材中第二相粒子的 EDS分析(原子分數,%)

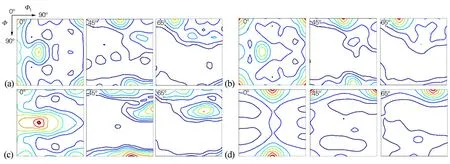

2.3 軋制板材固溶前后織構

不同平均道次壓下率軋制后板材在Φ2=0°、45°、65°上的ODF取向分布圖如圖5所示。由圖5可知,經不同道次壓下率異步軋制的板材,織構類型均為Brass{011}<211>、Copper{112}<111>、S{123}<634>形變織構,E{111}<110>、F{111}<112>、r-cube{001}<110>剪切織構和Cube{011}<100>、Goss{011}<100>、P{011}<122>等再結晶織構。形變織構與再結晶織構同時存在的現象是由于板材在450 ℃熱軋過程中,板材晶粒發生了回復和動態再結晶導致的。隨著道次壓下率增大,軋制態板材E、F及r-cube剪切織構強度明顯增強,其它織構趨于隨機分布。相較于常規同步軋制,大道次壓下率異步軋制對板材剪切形變效果更強,使得材料更易形成剪切織構[10]。與道次壓下率為55%的軋制板材相比,其他道次壓下率軋制的板材的形變織構與再結晶織構強度大幅下降,E、F、r-cube織構為主要織構類型,強度分別為2.34、2.98、9.72。在異步軋制中,道次壓下率越大,作用于板材上的剪切效應越強,晶面越容易趨向于{111}面轉動,{001}晶面取向也更容易從<100>向<110> 轉動,從而形成高強度的r-cube剪切織構。

不同平均道次壓下率軋制板材固溶后的ODF取向分布圖見圖6。經固溶后,板材組織發生靜態再結晶,晶粒轉動,整體織構取向密度發生弱化,以Cube織構為主的再結晶織構占主要織構類型,剪切織構強度在固溶后發生了一定程度的降低。Prangnell等指出[14],在固溶過程中若發生連續再結晶,則可保留強剪切形變織構并使其成為主要織構類型。而Al-Mg-Si系鋁合金再結晶織構一般受立方帶形核和PSN形核共同影響,彌散分布的第二相粒子在再結晶過程中作為形核質點,促進再結晶過程。由于固溶前后板材主要織構組態發生了較大改變,可推測,試驗板材在固溶中發生不連續再結晶,晶粒形核和長大,大角度晶界遷移,導致了固溶后剪切織構強度下降以及Cube再結晶織構強度上升。同時,不連續再結晶過程中的大角度晶界遷移,促使板材組織發生較大程度的變化,組織由沿軋制方向分布的帶狀組織轉變為等軸晶,與前述微觀組織部分所得結果相吻合。繼續增大道次壓下率至劇烈形變是否會使軋制后的第二相粒子破碎更充分,起到促進連續再結晶的作用,進而提高固溶態板材的剪切織構強度并提高成形性能,有待進一步研究。

圖4 不同平均道次壓下率軋制-固溶板材的TEM圖Fig.4 TEM images of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

圖5 不同平均道次壓下率軋制板材的ODF圖Fig.5 ODF images of the rolled sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

圖6 不同平均道次壓下率軋制-固溶板材的ODF圖Fig.6 ODF images of the rolled-solution treated sheet with different average pass reductions(a) 16%; (b) 27%; (c) 40%; (d) 55%

3 結論

1) 經異步軋制后,6016鋁合金板材中晶粒沿著軋制方向呈現條帶狀組織特征。第二相粒子在強剪切軋制的作用下充分破碎,數量隨著道次壓下率增加而增加。經固溶處理后,隨著平均道次壓下率增大,板材再結晶晶粒尺寸基本上呈減小趨勢。剩余難溶相粒子尺寸為0.3~0.5 μm,且粒子間距λ為2~5 μm。55%道次壓下率時固溶態板材平均晶粒尺寸為44.5 μm。

2) 經異步軋制后,板材織構類型均由Brass、Copper、S形變織構,E、F、r-cube剪切織構及Cube、Goss等再結晶織構組成。隨著道次壓下率的增加,E、F和r-cube剪切織構強度增強。由于在固溶處理過程中發生不連續再結晶,固溶后板材主要織構類型發生轉變,再結晶織構強度上升,剪切織構強度下降,但仍保留一定強度的剪切織構。