制絲線摻配限量管優化設計及應用

張選順,侯琪琛,楊 剛,馬 敬

(紅塔煙草(集團)有限責任公司玉溪卷煙廠,云南 玉溪 653100)

引言

目前卷煙產品市場競爭越來越激烈,消費者對卷煙產品的感官品質和內在品質要求越來越高,質量已成為企業追求利潤的主題。卷煙生產企業制絲線的煙絲摻配工藝段是制絲生產的關鍵工藝過程之一[1],摻配工序的任務是將梗絲、膨脹葉絲、回收煙絲、薄片煙絲(再造煙絲)按照卷煙產品設定的比例,均勻地摻配到葉絲中,以滿足卷制煙絲的質量要求[2]。在正常生產過程中,由于摻配限量管會經常出現積灰的現象,導致光電管誤報警,進而導致摻配流量無法保證,增加了批次判鑒定的風險,因此,本研究解決了摻配限量管光電管誤報警導致堵料故障的問題,降低了堵料次數,保證了產品質量。

1 存在問題分析

目前玉溪卷煙廠某制絲車間生產線在加香工藝段摻配限量管上部收口部位有一組對射式光電管用于預防堵料,通過對射式光電管來進行判斷當前是否堵料,但在實際生產運行過程中,由于限量管光電管檢測窗口為傾斜狀態,所需摻配的梗絲、膨脹絲、薄片絲中的大量灰塵及環境灰塵會在限量管窗口堆積,導致光電管誤檢測,出現誤報警(即未堵料時也會報警),光電管誤報警會造成光電管摻配物料拉空,進而導致摻配工序瞬時流量的不穩定和摻配精度下降,不能滿足工藝控制要求,嚴重導致該批次煙絲報廢,影響組織生產效率的同時降低了產品質量。改造前摻配限量管積灰情況見圖1。限量管窗口上煙灰大量堆積,影響光電管檢測準確性和有效性,對成品煙絲質量會造成較大影響[3]。

圖1 改進前限量管光電管積灰情況

小組統計2019 年生產線共計166 批次的生產數據,統計表見表1。

從表1 中分析得出全年因摻配限量管誤報警發生堵料次數為30 次,約為0.18 次/批,堵料次數較多,極大的影響了卷煙產品的抽吸質量和卷煙品牌的市場影響力。

表1 2019 年摻配限量管堵料故障頻次統計

2 限量管改進方案設計及實施

2.1 摻配限量管結構改造設計及實施

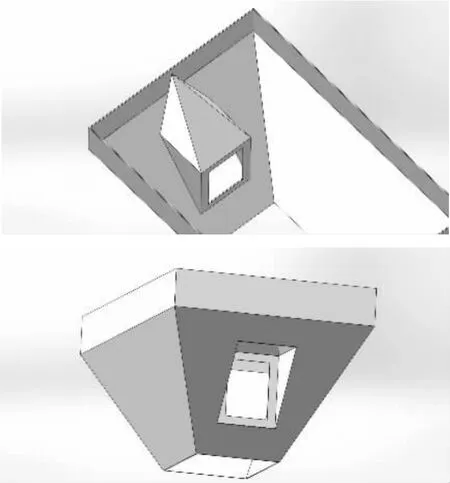

摻配工序的限量管由上端斜段部分和下端直段兩部分組成,斜段部分主要由斜斗、檢修門、檢測光電管3 部分組成,直段部分由直段本體、活動前板、壓料輥和檢測光電管地部分組成[4],因此在上端斜段部分設計改造制作限量管光電管窗口,將傾斜窗口其改為立式,頂部采用三方傾斜,玻璃窗口改為垂直放置,避免出現煙灰堆積的情況發生,進而降低由于煙灰堆積導致光電管誤報警的發生,最后降低堵料次數,保證卷煙產品質量。改進前后設計圖見圖2、圖3。改進后限量管積灰情況見圖4,玻璃窗口改為垂直放置后,煙灰堆積的情況消失,效果良好,提升了光電管檢測的準確性。

圖2 改進前限量管

圖3 改進后限量管設計

圖4 改進后限量管光電管積灰情況

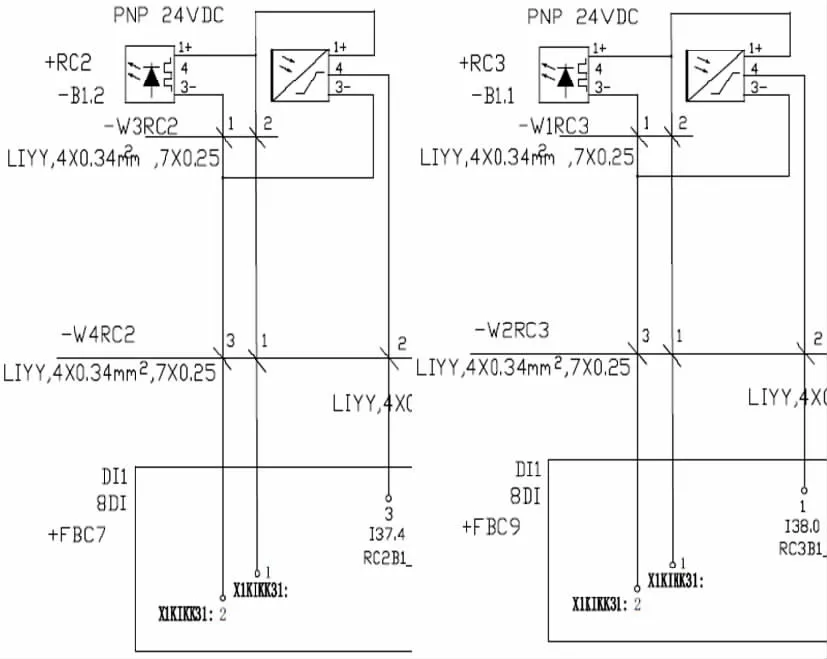

2.2 計量管控制原理圖設計

小組查閱并分析了對射式光電管的工作原理,它主要是把發射端和接收端之間光的強弱變化轉化為電流的變化以達到探測的目的[5],當對射式光電管間有煙絲擋住時,PLC 會接受到信號,進而通過PLC 判斷是否有料,通過分析設計改造出摻配計量管光電管控制電路圖見圖5。

圖5 摻配計量管光電管控制電路

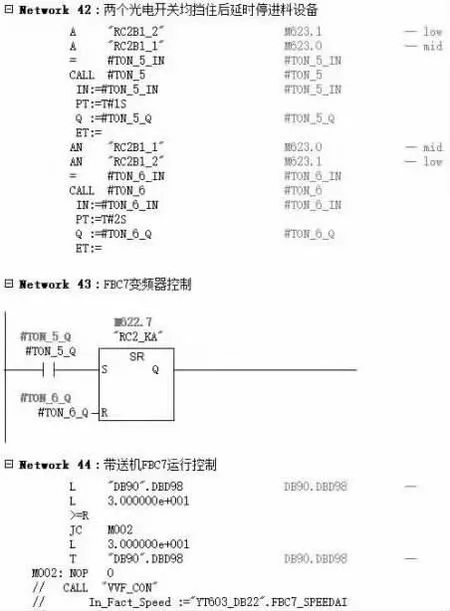

2.3 計量管PLC 控制程序設計

PLC 控制原理:當批次開始時,生產線正常運行,當純絲電子秤上有流量信號后,經過程序設定的延時后開始摻配梗絲、膨脹絲、薄片絲,當計量管低料位信號傳給PLC 后,計量管開始進料,高料位兩個光電管擋住后延時程序設定時間停止進料,以此循環進料,同時在程序中增加堵料報警功能,當低料位光電管有信號后,經過程序設定的延時時間后高料位光電管還未接受到信號[6],上位機啟動堵料報警提示,提醒操作人員檢查報警的有效性和符合性,計量管進料控制程序、上位機界面開發見圖6。

圖6 計量管進料程序控制

3 實際應用效果

3.1 堵料故障次數對比驗證

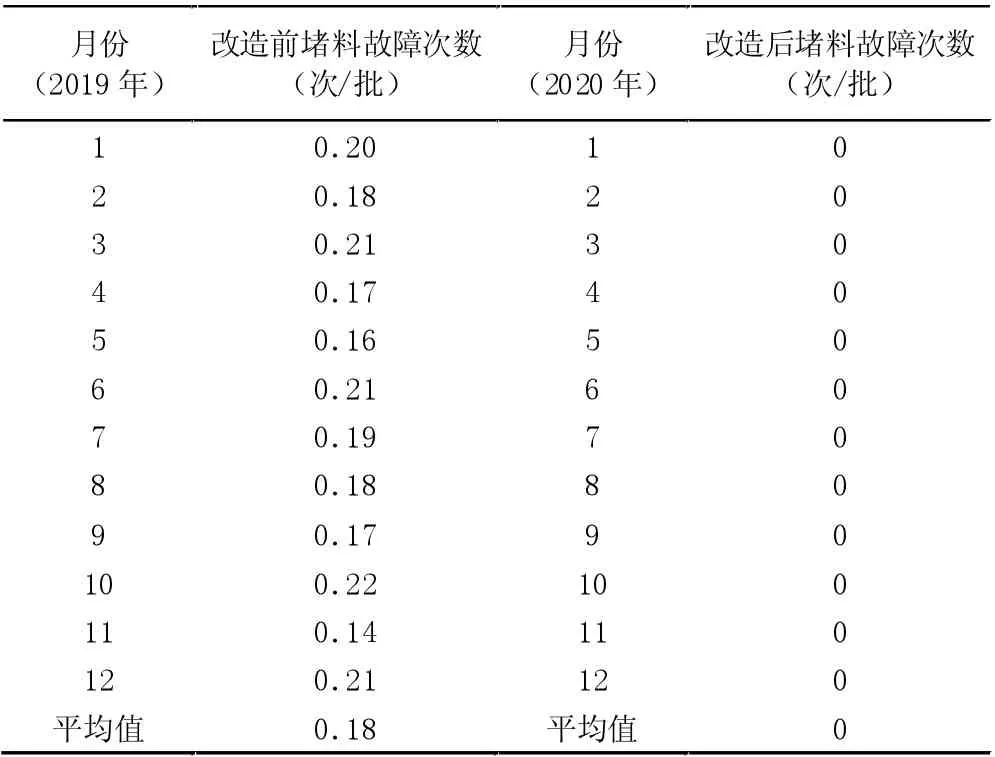

按照以上設計方案改造完成后,小組統計2019-2020 年每月生產批次出現的平均堵料故障次數進行對比分析,結果見表2。

表2 改進前后堵料故障次數對比統計

由表2 可知,摻配限量管堵料故障次數平均值由原來的0.18 次/批降低到0 次/批,堵料故障次數大幅降低,保證了正常的生產組織效率的同時保證了煙絲產品質量,達到了較好的改進效果。

3.2 產生的經濟效益

對摻配限量管上端的斜段玻璃窗進行設計改造并增加相對應的上位機防差錯堵料報警控制程序后,產生了較好的經濟效益,通過查閱資料咨詢相關廠家可知摻配限量管上端玻璃窗改造成本為356 元,每批次煙絲重量為1 000 kg,煙絲價格按所生產牌號煙絲平均價格計算,煙絲價格為45.6 元/Kg,改造前每年由于堵料故障造成煙絲報廢的批次為4 批,改造后節約的經濟效益計算如下:節約的經濟收益=單批次煙絲重量×煙絲價格×報廢批次數- 改造成本=1 000×45.6×4-356≈18.2 萬元。從以上分析可知,年節約的經濟效益約為18.2 萬元,具有較大的經濟效益,為企業節約了原材料,降低了企業的成本。

4 結論

本設計分析了摻配限量管堵料故障次數頻次高產生的主要原因,接著提出可行方案將傾斜窗口其改為立式,頂部采用三方傾斜,玻璃窗口改為垂直放置,同時設計堵料故障報警程序并通過上位機進行提示報警,達到雙重預防機制。實際應用結果表明,該系統運行穩定可靠,堵料故障次數大幅減少,提升了摻配的均勻性,穩定了摻配過程的瞬時流量,降低了批次判鑒定的風險,為企業實現了節能降本,取得了較好的經濟效益,同時有效提高了卷煙加工過程的穩定性,降低了原材料的消耗,提高了煙絲利用率和產品質量,達到了設備改進的預期效果,在煙草行業制絲線具有一定的推廣價值。