CEMS煙氣連續監測系統在電廠的應用技術

韓玉珍

(晉控電力同達熱電山西有限公司,大同 037001)

0 引 言

在工業飛速發展下,人類的生存環境質量逐漸變差,污染程度日益加劇,涉及到大氣、土壤、水源等多個方面,使人類賴以生存的空間受到嚴重威脅,環境污染現已受到世界關注。在電廠運營中,多采用煙氣連續監測系統(CEMS)進行污染物排放濃度監測,將其設置在污染源上,便可實時采集污染物排放濃度與數量,并將數據信息傳遞給環保部門,為制定節能減排政策提供有力依據。

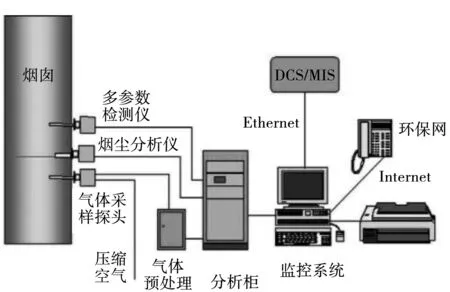

1 CEMS系統構成

該系統根據安裝位置不同可分成兩個部分,一部分安裝在現場煙道或者煙囪設備,如粉塵儀、壓力測量儀、溫濕度測量儀等,另一部分設置在CEMS分析室內,包括氣體分析儀主機、預處理系統、采集控制單元等。

1.1 氣體污染物分析單元

該單元包括取樣探頭,前端安裝過濾器,設置在煙道或者煙囪上;預處理單元包括制冷器、過濾器、取樣泵、反吹單元等內容,適用于樣氣凈化、除濕、除塵等方面,安裝在相同的機柜中;氣體分析主機單元的作用在于污染物濃度分析,屬于CEMS內的關鍵部件。該儀器可采用自動診斷與標定功能,通常要對SO2、O2和NOx等進行檢測,可根據用戶實際需求合理選用[1]。

1.2 顆粒物濃度分析單元

該單元包括粉塵分析儀,作用在于檢測煙氣內粉塵濃度,將其設置在煙道上,可對光的不透過率進行測定,通常采用稱重法進行儀器標定,并轉換為濃度值;粉塵儀保護風機,采用光學鏡頭進行儀器保護,避免鏡頭受到污染。

1.3 煙氣指標測量單元

該單元包含煙氣流量、壓力、溫濕度測量等方面。在流量測量中,多采用皮托管微差壓法,該法環保性能更強,且操作簡便,應用范圍較廣,但缺陷在于測量精度較弱,尤其是在低流速狀態下測量數據受限。超聲波法的安裝要求較為嚴格,經濟成本較高;熱式法多在粉塵含量較高的場所使用,后續維護量較大,測量準確度不高。在溫濕度測量中,多利用熱電阻Pt100進行工業測量,濕度則采用電容法或者人工測量后,將結果輸入到CEMS系統內。上述參數是將數據轉變為標準狀態下的干煙氣流量,便于排放量計算。

1.4 數據采集與處理單元

該單元包括數據采集和處理,在采集方面,多用工業常用的PLC控制系統,在穩定性方面具有優勢,還具備可編程功能,可使系統運行更加可靠,滿足智能化控制要求;PLC的聯網與通信功能使系統更加靈活。在數據處理方面,計算機對PLC采集信息進行處理計算,繪制符合環保要求的報表,還可將相關信息傳遞到環保監測中心,便于數據傳遞和存儲[2]。

2 CEMS系統在電廠中的應用要點

2.1 氣體污染物監測技術

(1)稀釋取樣法。將除塵處理后的樣品經過大量干燥純凈空氣按照特定比例進行稀釋,一般是100~250倍,使樣氣露點溫度低于室溫,通常在-30 ℃以下,再利用微量分析儀進行分析,將結果與稀釋比相乘后獲得檢測值。稀釋法利用臨界孔技術確保稀釋比,當臨界孔兩側壓力比超過0.53時,流體經過臨界孔的流速受到限制,因此流體經過該孔時流量恒定,可確保稀釋氣壓力固定不變,所得的稀釋比同樣為恒定值;

(2)直接測量取樣法。將分析軟件直接設置在煙道上,結構相對簡單,不需要管線,只需將一束光照射到煙道氣體內,采用分子收光譜對若干波長進行吸收,根據波長上的分子吸收系數差來確定分子含量。因利用多個波長確定分子濃度,抗干擾性較強;缺陷在于設備工作環境惡劣,維護成本較高,光源壽命較短,且不支持在線校準,測量結果準確度較低,不適宜長期使用;

(3)加熱管線法。采用加熱管對除塵后的煙氣保溫處理,使其不結露,采用除塵干燥裝置冷凝處理后,再運送到分析儀上。該法因帶有脫水過程,煙氣內濃度相對較低,且一些成分與水融合后不易測量,如NH3、HCl等,無法用于電廠的煙氣檢測。因此,該法多用于煙氣除塵效果良好的場合。

2.2 氣體流速測量技術

以超聲波法為例,采用超聲波順著煙氣流向已知的兩個點位,因傳輸時間不同,連續測定傳輸時間差可實現持續監測目標,該法可取得理想的測量效果。在實際測量中,采用FLOWSIC-100UHA SSTi超聲波型流量計,以非接觸式測量,精度較高,還可獲得溫度值。將兩套超聲波發射器設置在煙道內,煙氣流向夾角用a表示,當氣體流向發生改變時,聲波傳輸時間也隨之而便。順著氣流的方向,傳播時間縮短,逆著氣流方向,傳播時間延長。氣體流速可采取以下公式進行計算,即:

Q=3 600×Vm×A

式中,A為煙道橫截面積;Q為煙氣體積流量;Vm為煙氣流速均值;L為超聲波在煙道內的傳播路徑;a為煙氣流向夾角;Tv為順氣流方向的傳播時間;Tr為逆氣流方向的傳播時間。采用FLOWSIC100UHA SSTi超聲波型流量計進行氣體流速測量時,主要根據超聲波在煙氣內順流、逆流時間差進行計算,與壓力、環境溫度與其他成分間的關系甚微,測量結果準確度較高。超聲波發送器的探頭為SS316制造,具有較強的耐腐蝕性,系統無需反吹,操作簡單便利[3]。

2.3 數據采集技術

采用SMC-900型數據采集系統,該系統是在控制儀基礎上創建,主體為工控機,軟硬件功能較為強大。軟件功能包括利用濕度計算干氣濃度、利用壓力計算總排放量,編制實時報表,自動生成月、日、年報表,發出聲光故障報警、通過數據通訊中斷向上位機傳送數據,要求數據處理與表格類型與規定相符。此外,還可對氣體分析系統進行反吹,校準控制;對氣體濕度進行聯鎖控制,展現CEMS流程圖,幫助運維人員分析系統運行態勢,繪制趨勢圖,支持無線傳輸等。

圖 CEMS系統框圖

3 CEMS系統在電廠中的應用問題與解決措施

以某燃煤電廠為例,該電廠采用CEMS系統進行煙氣排放情況檢測,但在實際應用中,出現采樣系統反吹時間過長、SO2測量值偏小等問題,對系統的應用效能產生不良影響。要求維修人員到場檢驗,并采取有效措施進行解決。

3.1 采樣系統反吹時間過長

一般情況下,CEMS-2000每間隔4 h對采樣系統進行一次吹掃,每次吹掃約5 min。但該電廠2號原煙在運行期間經常出現吹掃時間過長問題,有時吹掃時間長達1 h,導致系統長期無法正常測量煙氣指數。在故障系統檢驗后可知,因取樣管路不通暢導致氣壓較低。因取樣點與CEMS設備間的距離較遠,施工人員為使外表美觀,將取樣管放入電纜槽內,2號原煙取樣管因順著電纜槽盒的走向進行敷設,取樣管長度為120 m,中間由16處轉彎。受上述因素影響,3號原煙在使用3個月后便出現反復吹掃樣氣壓力不足等情況。對此,維修人員對取樣管進行更換,并重新設計敷設路徑,再次開啟發現系統恢復正常。針對上述問題可知,該系統取樣管在敷設期間,應盡可能減少轉彎,通常整條管路的轉彎不要超過4處,總長度控制在80 m以內,最好用大功率射流泵來提高氧氣抽取能力,以免因壓力不足影響使用效果。

3.2 SO2測量值偏小

在CEMS系統運行期間出現SO2測量值偏小情況,技術人員目測檢查光纖無異常,對光纖兩側鏡頭進行擦拭后重組,發現SO2的測量值仍然過小。利用CEMS-2000維護軟件進行光纖檢驗,檢驗結果顯示兩根光纖中的一根在100像素點光譜中的強度低于1 000,需要更換這一光纖。在換新后,發現相同條件下光譜強度能夠超過15 000,此時SO2測量值恢復正常。針對上述問題可知,因該系統利用紫外差分法進行SO2濃度檢驗,技術人員若單純采用目測只能對可見光透過情況進行判斷,無法發現深層問題。對此,應采用專用軟件檢驗紫外光透過情況,依靠光譜圖判斷被測光纖是否符合標準,才可使CEMS系統真正恢復正常。

3.3 旁路CEMS取樣點選擇問題

本電廠內3號與4號機組因受到施工環境的制約,旁路煙道在擋板后與FGD出口煙道沒有混合管段,按照HJ/T75-2007的相關規定,應加設旁路CEMS。但施工部門將該套系統的取樣點設置在旁路擋板之前,在旁路擋板沒啟動的情況下,旁路CEMS中的各參數與原煙幾乎沒有區別,導致環保與相關部門進行核查時,均對旁路數據產生質疑。針對這一問題進行分析,發現因兩個機組中旁路擋板安裝后,又安裝了一套事故噴淋系統,施工方認為如若取樣點設在此處,在開啟噴淋設備時會使探頭受損。對此,電廠人員要求先停止使用噴淋系統,再將旁路取樣點轉移到擋板的后方。經過上述改造后,旁路數據在旁路擋板閉合后與凈煙指數相近。在擋板開啟后,與原煙數據基本一致,通過旁路CEMS可將擋板開啟前后煙氣參數的變化準確展現出來[4]。

3.4 凈煙安裝粉塵測量儀問題

在1號與2號機組的凈煙粉塵投運后,發現測量值經常偏高。對此,技術人員將粉塵儀器拆卸下來,發現測量鏡頭被水污染,對透過率產生不良影響,使測量值偏大。在鏡頭清理完畢后,該項指標恢復正常,但投入使用一周后,粉塵值又開始偏大。究其原因,因煙氣在FGD處理后濕度提升,相對濕度達到12%,粉塵測量設備長期在高濕度煙氣內使用,很容易導致鏡片污染,測量值偏高等情況產生。根據HJ/T75-2007中的相關規定可知,電廠采用濕法脫硫后沒有設置煙氣GGH的煙道受水分影響,顆粒物難以準確測定濃度,將CEMS設置在脫硫裝置之前,可通過折算獲得凈煙粉塵濃度。因該廠沒有設置GGH,且上述規定可將兩個機組的凈煙粉塵儀器拆除,經過對比換算,采用原煙粉塵含量對凈煙后粉塵濃度進行計算。經過上述優化改造后,使粉塵測量值偏高的問題得到良好解決。

4 結束語

綜上所述,在工業飛速發展下,經濟建設與生態環境間的矛盾日益突出,節能減排工作開展成為主流趨勢。在環保型社會背景下,電廠運營應積極引入連續煙氣監測系統,對各類有害氣體的排放情況進行實時跟蹤。為保障CEMS系統效能發揮,應派遣專人以天、月、季為單位進行維護檢修,避免和減少系統故障發生,確保監測檢測準確可靠,為企業脫硫和節能減排工作提供有力支持。