某電廠600 MW超臨界鍋爐螺旋水冷壁泄漏原因分析

張兆林,孫瑞雪,曾云穎

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

0 引 言

某電廠2×600 MW機組新建工程鍋爐型號為HG-1900/25.4-HM14,燃用褐煤,超臨界、變壓運行直流爐,單爐膛,一次再熱,平衡通風,切圓燃燒,緊身封閉,固態排渣,全鋼構架,全懸吊結構,π型。經過168 h滿負荷試運行后進入正式投入商業運行,運行5天后,進入停機備用階段,備用70天,重啟前進行四管防磨防爆檢查,發現1號爐爐右側11米人孔上數第5根螺旋水冷壁管泄漏,第6根吹損。本文針對此次泄漏進行原因分析。

1 現場情況檢查

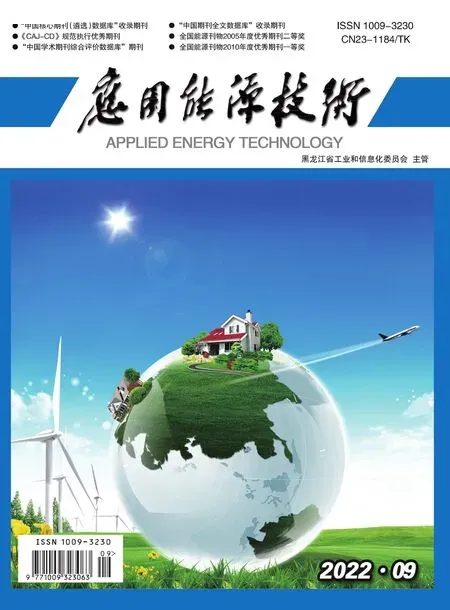

經過鍋爐四管防磨防爆檢查,在螺旋水冷壁冷灰斗位置發現漏點,漏點位于1號爐爐右側11米人孔上數第5根鰭片角焊縫與鋼管對接焊縫交叉位置,泄漏點對其相鄰的上數第6根螺旋水冷壁管造成吹損,螺旋水冷壁材質為15CrMoG,規格為φ38×7.3 mm,如圖1所示。

圖1 水冷壁現場檢查圖

對泄漏點外部爐墻結構進行檢查,發現在泄漏位置外部有兩塊張力板,通過與槽鋼單側焊接固定在水冷壁鰭片上,焊縫成型較差,具體如圖2所示。

圖2 泄漏點外部爐墻結構圖

2 檢查試驗分析

2.1 宏觀檢查

2.1.1 焊接結構檢查

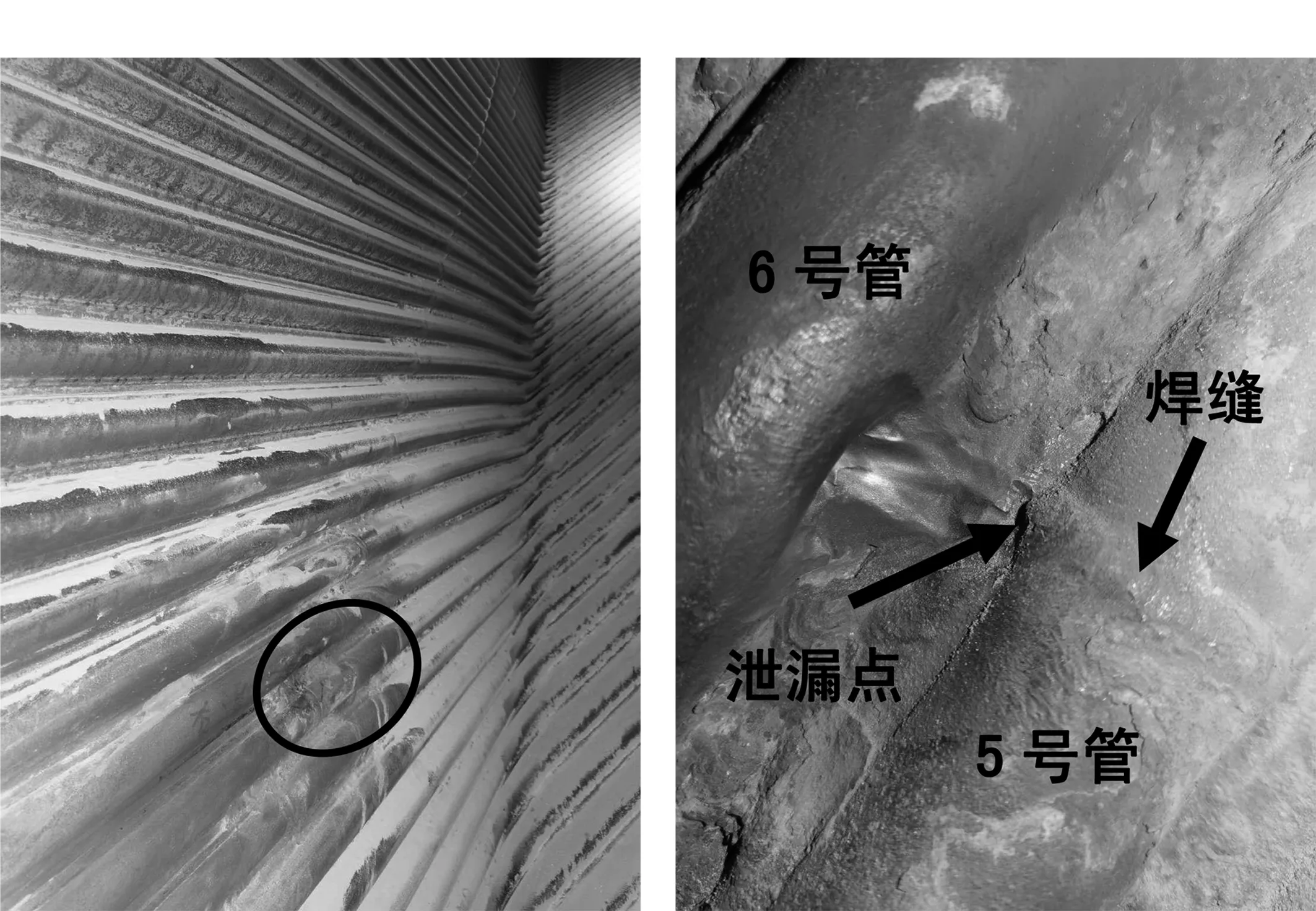

焊接結構檢查,如圖3所示。

圖3 焊接結構與橫截面情況圖

通過宏觀檢查可以發現,螺旋水冷壁管之間采用鰭片連接,雙面焊于管壁。爐外槽鋼焊于鰭片與管壁連接焊縫,采用斷續焊。螺旋水冷壁鋼管環向對接接頭位置的鰭片焊縫和槽鋼與鰭片連接焊縫焊接質量較差,宏觀檢查可見焊縫內存在夾渣和氣孔等缺陷。

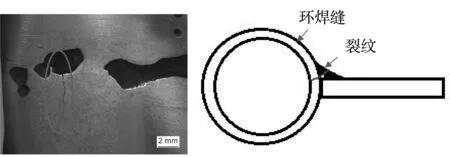

2.1.2 泄漏點檢查

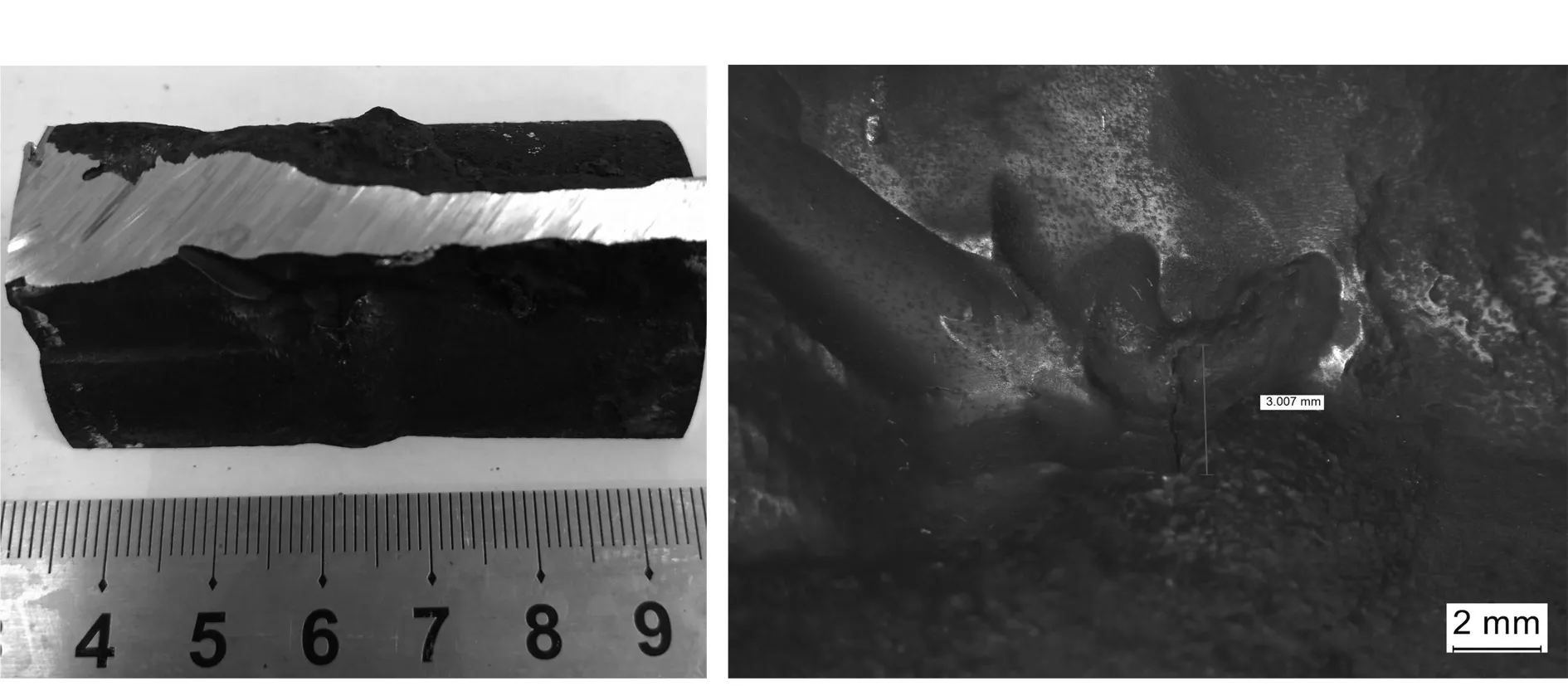

泄漏點檢查,如圖4所示。

圖4 首爆點宏觀形貌

通過檢查可以發現,5號管上的首爆點位于螺旋水冷壁環焊縫與鰭片連接焊縫位置,為長度3 mm的裂紋缺陷。

2.1.3 5號管環向對接焊縫焊接質量檢查

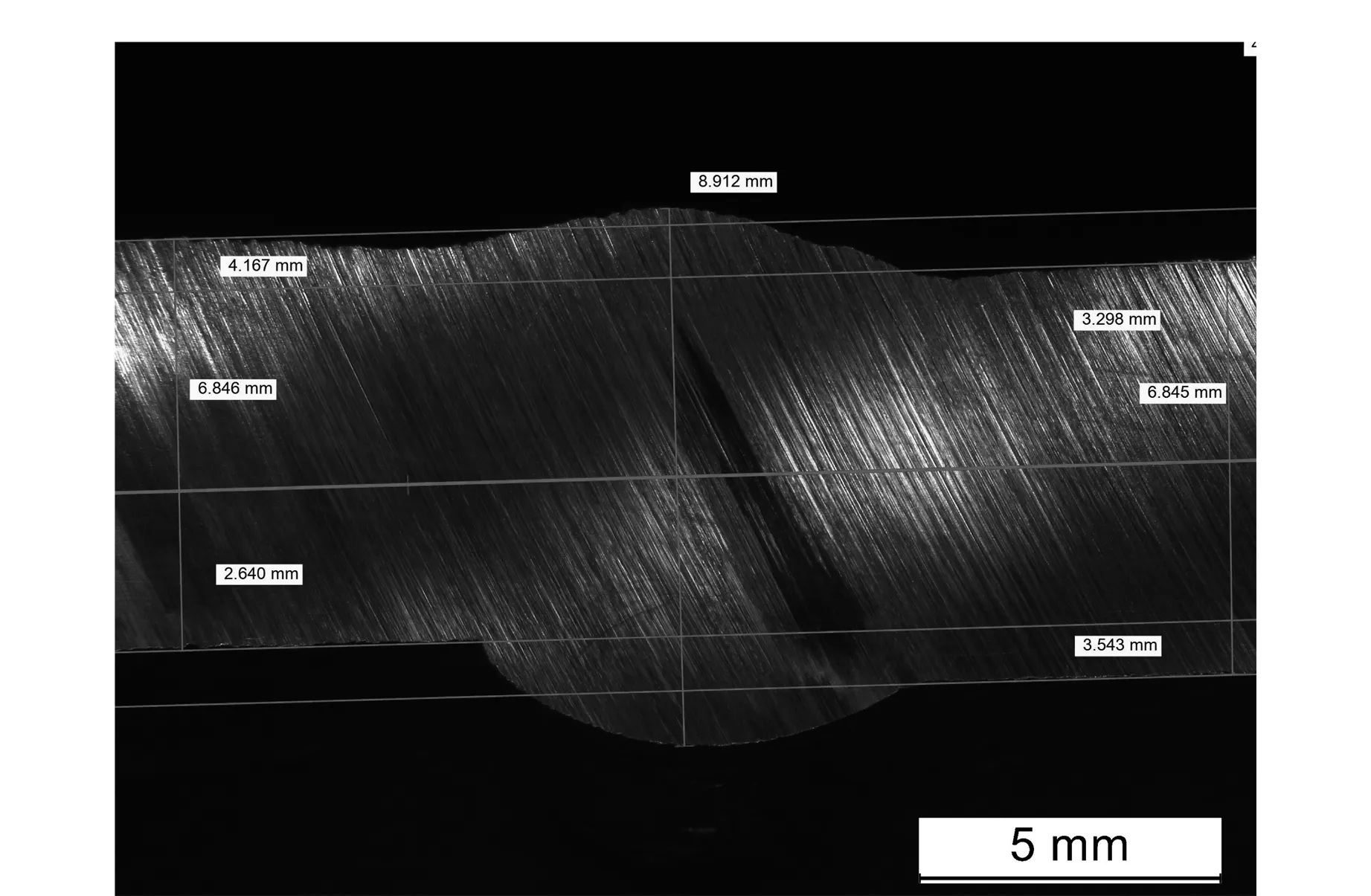

5號管環向對接焊縫焊接質量檢查,如圖5所示。

圖5 螺旋水冷壁管焊縫縱截面

對5號鋼管環向對接焊縫進行縱截面檢查,焊接成型較好,無焊接缺陷,但存在一定錯口情況,管壁實際平均壁厚6.845 mm,外壁錯口量0.869 mm,內壁錯口量0.903 mm,超過《火力發電廠焊接技術規程》(DLT 869-2021)8.1.4標準要求的外壁錯口值不大于10%壁厚的要求。在現場對口焊接后,鋼管對接焊縫位置在運行過程中會存在一定的應力集中。

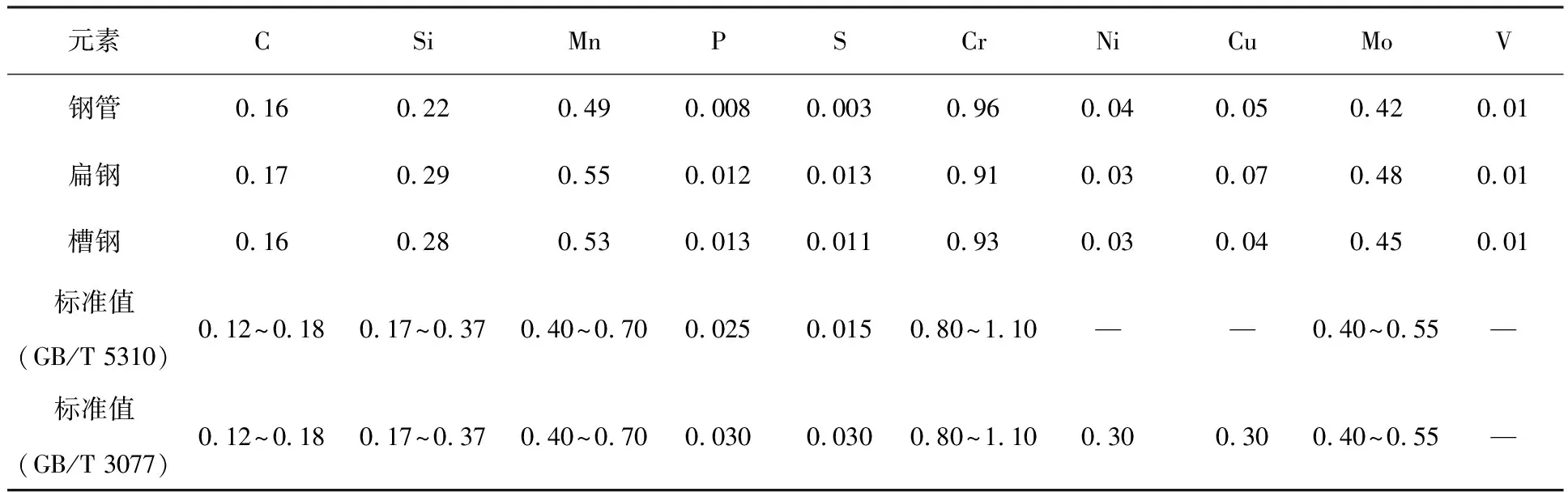

2.2 化學成分分析

對失效水冷壁鋼管、扁鋼和槽鋼材質采用OBLF QSN750直讀光譜儀進行化學成分分析,螺旋水冷壁鋼管合金成分符合《高壓鍋爐用無縫鋼管》(GB/T 5310-2017)中規定15CrMoG成分要求,扁鋼和槽鋼合金成分符合《合金結構鋼》(GB/T 3077-2015)中規定15CrMo優質鋼等級成分要求。具體檢測結果見表1。

表1 化學成分(質量分數)

2.3 金相檢驗

2.3.1 首爆點外壁裂紋宏觀形貌

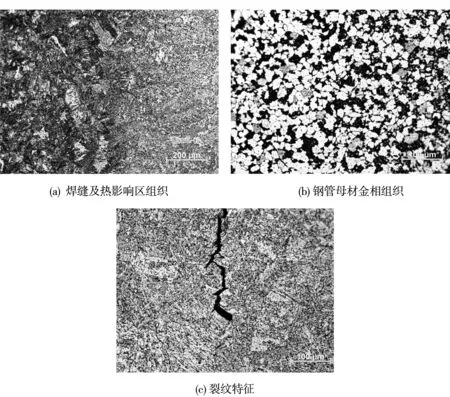

首爆點外壁裂紋宏觀形貌,如圖6所示。

圖6 首爆點裂紋萌生示意圖

對失效管進行解剖,通過體式顯微鏡(LEICA M125)觀察可以確認裂紋起源于螺旋水冷壁環焊縫與鰭片連接焊縫位置,焊縫交叉處存在氣孔夾渣缺陷,成為裂紋源,在外力作用下裂紋不斷向鰭片焊縫外表面和螺旋水冷壁管環焊縫內部擴展。

2.3.2 金相組織觀察

金相組織觀察,如圖7所示。

圖7 螺旋水冷壁管金相組織圖

通過臺式金相顯微鏡(Axio Observer A1m)金相組織觀察可以發現,螺旋水冷壁管環向對接焊縫及熱影響區顯微組織無異常;管子母材顯微組織無異常,珠光體球化2級;裂紋位于焊縫貝氏體組織區,呈應力開裂特征。

3 原因分析

通過對焊接結構及焊接接頭組織進行分析可知,本次泄漏形式為焊縫應力開裂,其主要原因為該位置存在螺旋水冷壁管環向對接焊縫、鰭片連接角焊縫和張力板槽鋼連接焊縫3條焊縫交叉重疊現象,焊接結構不合理。同時,螺旋水冷壁存在錯口、鰭片連接焊縫內存在氣孔夾渣缺陷,在鍋爐啟停過程中產生的膨脹應力作用下,裂紋源在受張力板固定位置的螺旋水冷壁環焊縫與鰭片焊縫交叉處的氣孔夾渣缺陷位置萌生,并在外力作用下不斷向鰭片焊縫外表面和螺旋水冷壁管環焊縫內部擴展,最終裂透管壁,造成泄漏,并將6號管吹損。