磷石膏—磷渣基復合膠凝材料強度和水化特性研究

劉冬梅 王瑋琦 彭艷周 史宏宇 李東升 王 斌,5

(1.防災減災湖北省重點實驗室,湖北 宜昌 443002;2.三峽大學土木與建筑學院,湖北 宜昌 443002;3.南陽農業職業學院,河南 南陽 473000;4.湖北三峽實驗室,湖北 宜昌 443002;5.湖北興發化工集團股份有限公司,湖北 宜昌 443000)

隨著我國建筑業的高速發展,水泥的生產量迅猛增長,2020年全國水泥累計產量達23.77億 t,已經多年居世界首位。傳統水泥的生產是一個高資源消耗、高環境負荷的產業,并且在生產過程中產生大量的粉塵、NO2、SO2、氟化物等污染物,給我國資源和環境帶來了嚴重的負擔,為減小能源的消耗和環境的污染,大多學者常采用以工業固體廢棄物替代部分水泥的方法,降低水泥的用量,提高工業固體廢棄物的利用率。

2019年我國各類工業固體廢棄物達14億t以上,其中大部分工業固體廢棄物具有活性或膠凝性,但利用率較低。磷石膏是磷化工業排放的一種固體廢料,據統計,截至2020年,我國工業副產品石膏的堆存量近10億 t,并且以每年2億 t的排放量增加[1-2],而磷石膏利用率僅為40%,遠低于某些發達國家[3-4]。磷石膏存在較多雜質,阻礙了其在建筑材料領域的應用,ALTUN等[5]認為磷石膏與硅酸鹽水泥混合后會產生緩凝效應,為了更好地替代天然石膏,需要對其進行預處理[6],然而預處理的經濟性還有待考察。磷渣是磷化工業的另一種工業副產品,據統計,中國每年排放的磷渣超2 000萬t,并且逐年遞增[7-8]。磷渣隨意露天堆放不僅會占用土地,且磷渣在雨水的沖洗下會溶出氟、磷,造成環境污染[9-10]。磷渣的主要成分是CaO和SiO2,其玻璃體含量一般能達到85%~90%[11-12],因此磷渣是一種具有潛在膠凝性能的工業廢渣[13-15],磷渣中Al2O3含量較低且含有磷、氟,活性較低,易引起漿體緩凝,常利用強堿性材料(如氫氧化鈉、水玻璃等)和硫酸鹽材料(如石膏、芒硝等)激發其活性。劉冬梅等[16]認為,當磷渣與固相氫氧化鈣及石膏混摻與水拌和后,磷渣在Ca2+和OH-的激發下會發生火山灰反應;石膏將進一步與水化鋁酸鈣反應,使磷渣的活性得到進一步發揮。賀行洋等[17]認為,適量的磷石膏對磷渣—礦渣—水泥復合膠凝材料體系3 d的水化具有促進作用,對體系 7、28、90 d的強度都有一定激發效果。張建輝等[18]以磷渣為主要原料制備磷渣基膠凝材料,在蒸氣養護的條件下,28 d膠凝材料強度可達46 MPa。從已有的研究中可以看出,單一的激發方法往往難以較好地激發磷渣活性[19-21]。

本研究選擇工業固體廢棄物磷石膏與磷渣作為復合膠凝材料,將磷石膏作為硫酸鈣來源,采用磷石膏、水玻璃和水泥熟料化學激發及機械粉磨物理激發的復合激發方式激發磷渣活性,制備一種磷石膏—磷渣基復合膠凝材料,并通過X射線衍射法、掃描電子顯微鏡等測試技術分析其水化反應機理及微觀結構,為磷石膏—磷渣基復合膠凝材料的應用提供理論支持。

1 試驗原料及方法

1.1 試驗原料

(1)磷石膏。本研究所用原狀磷石膏取自湖北遠固集團,于50℃烘箱中烘干后過0.3 mm篩制得試驗樣品。試樣主要礦物相為二水石膏及少量石英,密度為2.34 g/cm3、比表面積為190.75 kg/m2,其化學成分見表1。

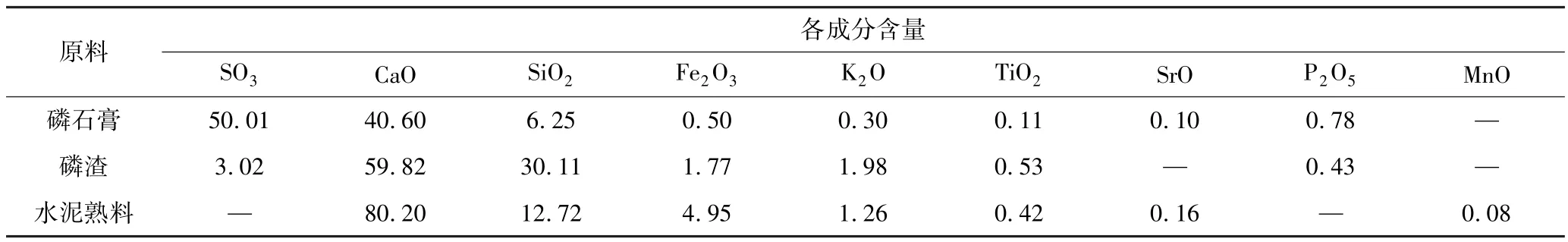

表1 試驗原料主要化學成分分析結果Table 1 Analysis results of main chemical components of test raw materials %

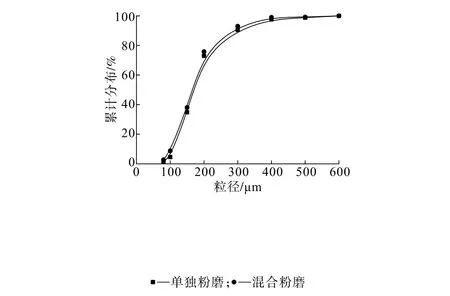

(2)磷渣。本研究所用粒化磷渣取自湖北亞泰化工有限公司,比表面積為310 m2/kg,細度模數為3.6,其化學成分見表1。在SM-50型試驗小磨機中對磷渣進行粉磨,采取2種粉磨方式:① 分別粉磨磷渣、水泥熟料80 min后再混合;②將磷渣、水泥熟料混合后粉磨80min,粉磨產品比表面積為522 kg/m2。2種粉磨產品的粒度分布曲線見圖1。

圖1 2種粉磨方式下產品的粒度分布曲線Fig.1 Particle size distribution curves of products with two kinds of grinding methods

(3)水泥熟料。本研究所用水泥熟料取自華新水泥宜昌公司,密度為3.160 g/cm3,比表面積為500 m2/kg。

(4)水玻璃。本研究所用水玻璃取自嘉善縣優瑞耐火材料有限公司,Na2O質量分數為29.84%,SiO2質量分數為13.36%,模數為2.3,用NaOH調配模數至1.4。

1.2 試驗方法

1.2.1 配合比設計

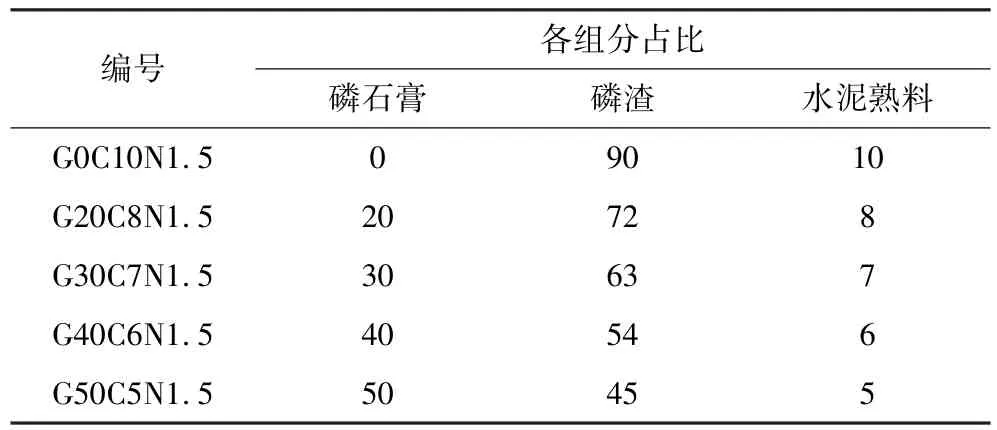

固定磷渣和水泥熟料質量比為9∶1,水玻璃(以Na2O計)外摻且摻量固定為1.5%,然后與不同摻量的磷石膏混合,以水膠比0.3制備磷石膏基膠凝材料漿體試件,研究磷石膏摻量對復合膠凝材料強度的影響,試驗配合比設計見表2。

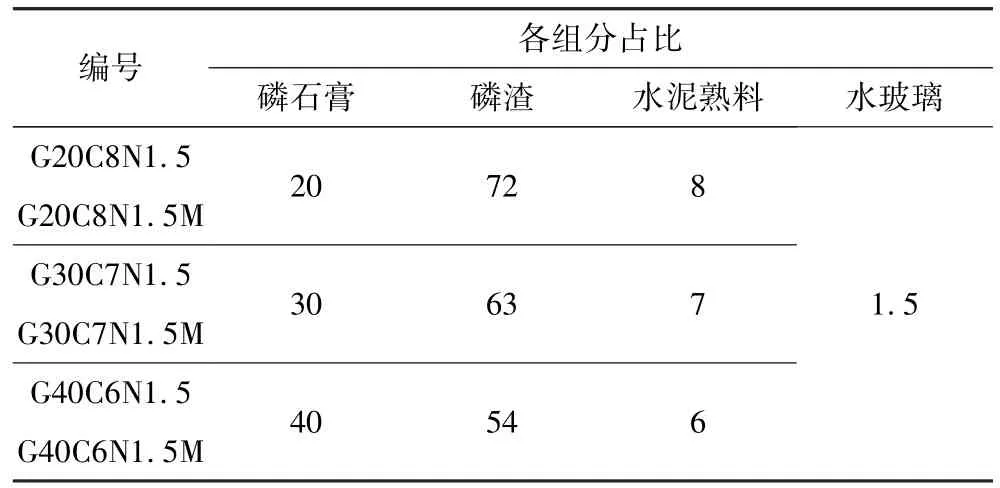

表2 磷石膏摻量試驗配合比設計Table 2 mixing proportion design for phosphogypsum content test %

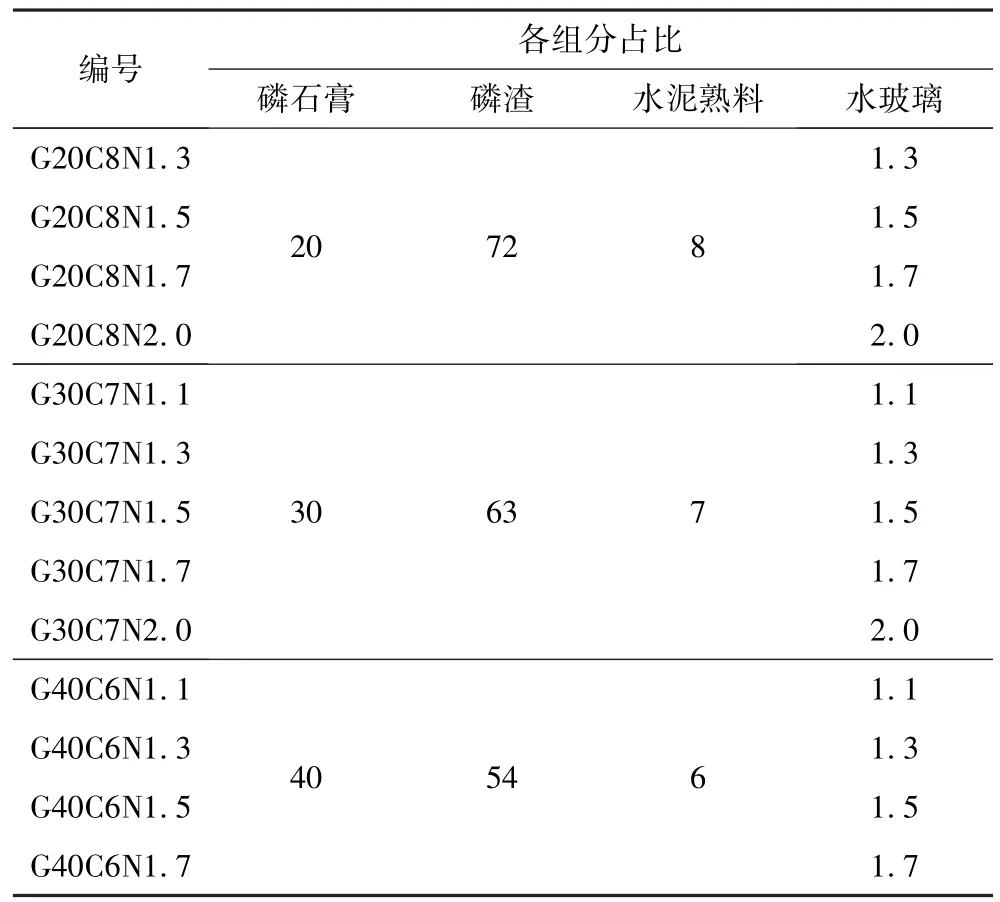

為保證磷石膏的高摻量和體系凝結時間在正常范圍內,選取摻量為20%、30%、40%的大摻量磷石膏與水玻璃(按磷石膏、磷渣和水泥熟料總質量外摻,水玻璃按Na2O計)摻入不同配比的復合膠凝材料中,研究水玻璃摻量對復合膠凝材料強度的影響,試驗配合比設計見表3。

表3 水玻璃摻量試驗配合比設計Table 3 mixing proportion design for sodium silicate content test %

固定磷渣和水泥熟料質量比為9∶1,水玻璃(以Na2O計)外摻且摻量固定為1.5%,在磷石膏摻量分別為20%、30%、40%的條件下,研究粉磨制度對復合膠凝材料強度的影響,試驗配合比設計見表4。

表4 粉磨制度試驗配合比設計Table 4 mixing proportion design for grinding methods test %

1.2.2 測試與表征

按不同配合比制備磷石膏—磷渣基膠凝材料漿體,裝入40 mm×40 mm×160mm的棱柱體試模中,制作完成后放在溫度為(20±5)℃的環境下進行靜置(72±2)h,拆模后立即放入溫度為(20±2)℃、相對濕度大于90%的養護室中進行養護。試樣強度依據《水泥膠砂強度檢驗方法ISO法》(GB/T 17671—1999)進行測試,分別使用水泥膠砂抗折試驗機(KZJ-5型)、水泥膠砂抗壓試驗機(YAW-300型)對齡期為3、7和28 d的試件進行抗折強度、抗壓強度測試。

待各試樣養護至測試齡期后,用利器將其劈開,取中心部位劈成約3~5mm顆粒,用無水乙醇浸泡中止水化,取部分顆粒供SEM與XRD分析使用。

X射線衍射(XRD)測試所用設備為日本理學Ultima IV型X-射線衍射儀,其發生器功率為3 kW(Cu靶);所用水平測角儀的最小步進為1/10 000°;程序式可變狹縫;高反射效率的石墨單色器。掃描電子顯微鏡(SEM)分析所用設備為日本電子JSM-7500F型,其性能指標為:分辨率為1.0 nm(15 kV)、1.4 nm(1 kV);放大倍數為25~100萬倍;加速電壓為0.1~20 kV。

2 試驗結果與分析

2.1 磷石膏摻量對磷石膏—磷渣基復合膠凝材料力學性能的影響

圖2為不同磷石膏摻量下復合膠凝材料試樣的抗折、抗壓強度。

圖2 磷石膏摻量對復合膠凝材料力學性能的影響Fig.2 Influence of phosphogypsum content on mechanical properties of composite cementitious materials

由圖2可知,未摻磷石膏時,磷石膏—磷渣基復合膠凝材料的3、7和28 d的抗折、抗壓強度均最大;隨著磷石膏摻量的遞增,各個齡期下試件的抗折、抗壓強度均呈下降的趨勢。

磷石膏摻量從0增加至20%時,磷石膏—磷渣基復合膠凝材料強度下降尤為明顯,其中7 d強度降幅最大,抗折強度下降 52.33%、抗壓強度下降54.18%。當磷石膏摻量從20%增加到40%時,復合膠凝材料抗折、抗壓強度降低幅度逐漸減小。而當磷石膏—磷渣基復合膠凝材料中磷石膏摻量達到50%時,試件的28 d抗折強度和抗壓強度下降明顯,較磷石膏摻量40%時分別減少了64.71%、26.86%,較不摻磷石膏時分別減少了78.82%、70.37%。

隨著大量磷石膏的添加,磷石膏和磷渣中含有的磷、氟等緩凝元素占主導作用,緩凝效果明顯,導致強度降低。并且隨著磷渣摻量的降低,使得發生火山灰反應的水化產物量減少,強度隨之呈現降低趨勢[22]。另外磷石膏顯酸性,加入過多磷石膏會降低復合膠凝材料體系的堿度,不能達到激發磷渣的最佳堿度環境[23]。

2.2 水玻璃摻量對磷石膏—磷渣基復合膠凝材料力學性能的影響

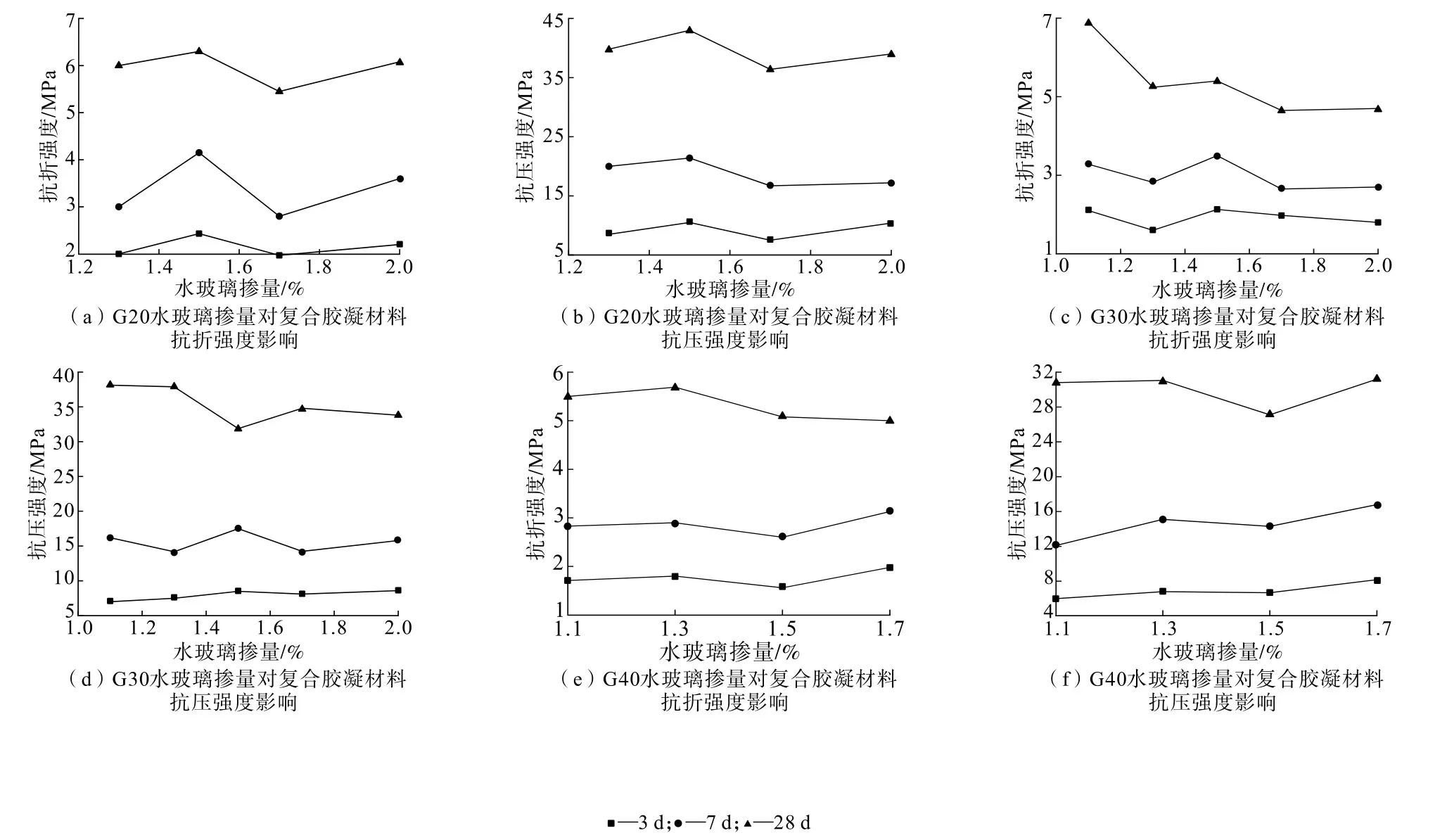

圖3為不同水玻璃摻量下復合膠凝材料試樣的抗折、抗壓強度。

圖3 水玻璃摻量對復合膠凝材料力學性能的影響Fig.3 Influence of sodium silicate content on mechanical properties of composite cementitious materials

由圖3可知:①當磷石膏摻量為20%時,復合膠凝材料各齡期抗折、抗壓強度均呈現先增大后減小再增大的趨勢。水玻璃外摻1.5%時,試樣抗折、抗壓強度達到最大值。因此,水玻璃較優摻量為1.5%。②當磷石膏摻量為30%,水玻璃摻量為1.1%時,磷石膏—磷渣基復合膠凝材料的28 d抗折、抗壓強度均最大;隨著水玻璃摻量的增大,試件抗折強度呈現逐漸降低的趨勢。因此,水玻璃較優摻量為1.1%。③當磷石膏摻量為40%,水玻璃摻量從1.1%增加到1.7%時,除復合膠凝材料的28 d抗折強度先增加后減小外,其余齡期抗折、抗壓強度均呈先增加后減小再增加趨勢。當外摻1.3%的水玻璃時,復合膠凝材料力學性能較優。因此,水玻璃較優摻量為1.3%。

較優水玻璃摻量說明此時堿激發磷渣效果最佳,水化產物鈣礬石和C—S—H凝膠的生成量最大,結構較致密,體系強度隨之增大,但是堿激發劑摻量過高對體系強度貢獻不大,甚至會使體系強度產生倒縮。

2.3 粉磨制度對磷石膏—磷渣基復合膠凝材料力學性能的影響

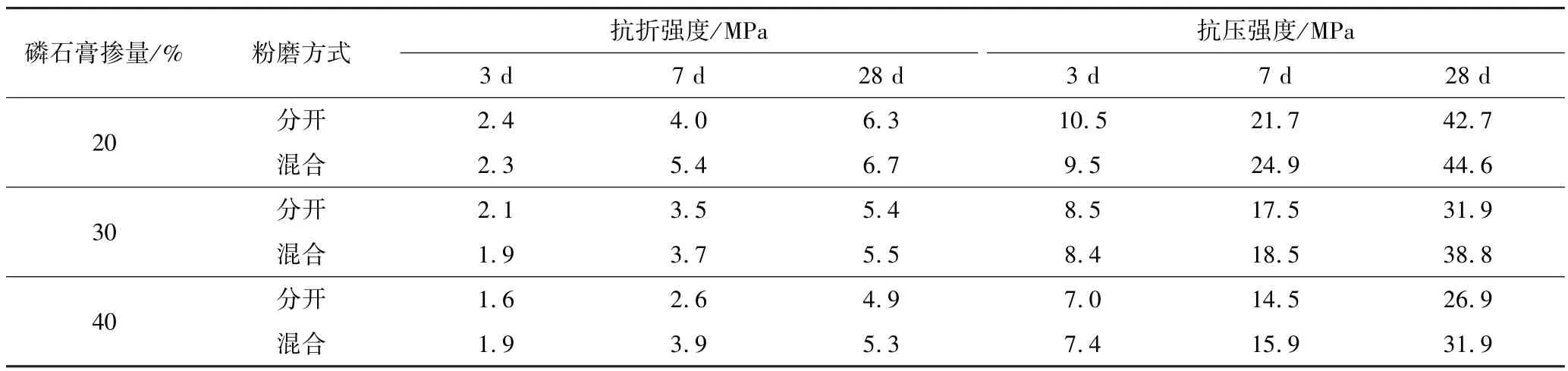

表5為不同粉磨制度下復合膠凝材料試樣的抗折、抗壓強度。

表5 粉磨制度對復合膠凝材料力學性能的影響Table 5 Influence of grinding methods on mechanical properties of composite cementitious materials

由圖1粒徑分布圖可知,混合粉磨磷渣和水泥熟料比二者單獨粉磨再混合的粉體粒徑分布更均勻,-400μm范圍內的累計分布更多。

混合粉磨有利于復合膠凝材料的強度增長。隨磷石膏摻量的增大,混合粉磨試樣較單獨粉磨試樣7、28 d強度均呈現增大趨勢。其中,7 d抗折強度提高幅度最大,與單獨粉磨相比,混合粉磨7 d的抗折強度分別增長了1.30倍、1.09倍、1.54倍;28 d抗壓強度分別增長了1.06倍、1.21倍、1.17倍。

由28 d抗折強度可以看出,磷石膏摻量40%、混合粉磨后,試樣與磷石膏摻量30%單獨粉磨后試樣具有基本相同的強度,說明混合粉磨制度不僅可以提高抗折、抗壓強度,還能提高磷石膏的利用率,實現固廢利用。

由于磷渣與水泥熟料的可磨性差別較大,混合粉磨過程中會產生“微介質效應”[24],發生選擇性粉磨,即較硬的磷渣顆粒對水泥熟料產生促磨作用,使得熟料粒子接受粉碎能的幾率增大,同時從配位數角度考慮,較少的礦渣顆粒被熟料粒子所包圍,礦渣顆粒的荷載傳遞起主要作用,從而促進了混合粉磨的效率。這使得在混合粉磨磷渣和水泥熟料時粉體的粒徑總體偏小,比表面積較單獨粉磨時偏大,致使磷渣與水泥熟料活性發揮得更好,從而提高了復合膠凝材料的強度[25-26]。

3 磷石膏—磷渣基復合膠凝材料微觀分析

3.1 磷石膏—磷渣基復合膠凝材料XRD分析

圖4為G20C8N1.5與 G30C7N1.1配合比3、7、28 d養護齡期下試件的XRD圖譜。

圖 4 試樣水化 3、7、28d的XRD圖譜Fig.4 XRD patterns of samples hydrated for 3,7 and 28 d

由圖4可知,磷石膏—磷渣基復合膠凝材料的主要水化產物為C—S—H和少量鈣礬石,以及反應剩余的二水石膏[27]。從圖4(a)可以看出,二水石膏的衍射峰(2θ為10°~30°)強度隨著齡期的增大而逐漸弱化,而鈣礬石的衍射峰逐漸增強,這是因為石膏與磷渣、水泥熟料反應生成鈣礬石,這也是強度增長的原因之一。結合圖4(b),磷石膏摻量從20%增加到30%時,二水石膏衍射峰增強,說明該體系中只有少部分磷石膏發生反應,且饅頭峰面積減少,說明磷石膏摻量30%時生成的水化產物更少,在2θ為35°附近出現的“饅頭峰”證明非晶相的存在,且峰值降低,推測其為磷渣[28]。

鈣礬石衍射峰較弱的原因在于:CaSO4·2H2O的溶解度較低且未發現Ca(OH)2的衍射峰,說明反應開始時Ca(OH)2已被磷渣大量消耗,以致生成的鈣礬石較少。硬化漿體3、28 d試樣中磷石膏衍射峰均較高的原因在于:水化過程中生成的C—S—H凝膠和鈣礬石逐漸覆蓋磷石膏初始表面,令其不再繼續溶解,未反應的磷石膏會增加體系中結合水的含量,從而降低體系的機械強度。

3.2 磷石膏—磷渣基復合膠凝材料SEM分析

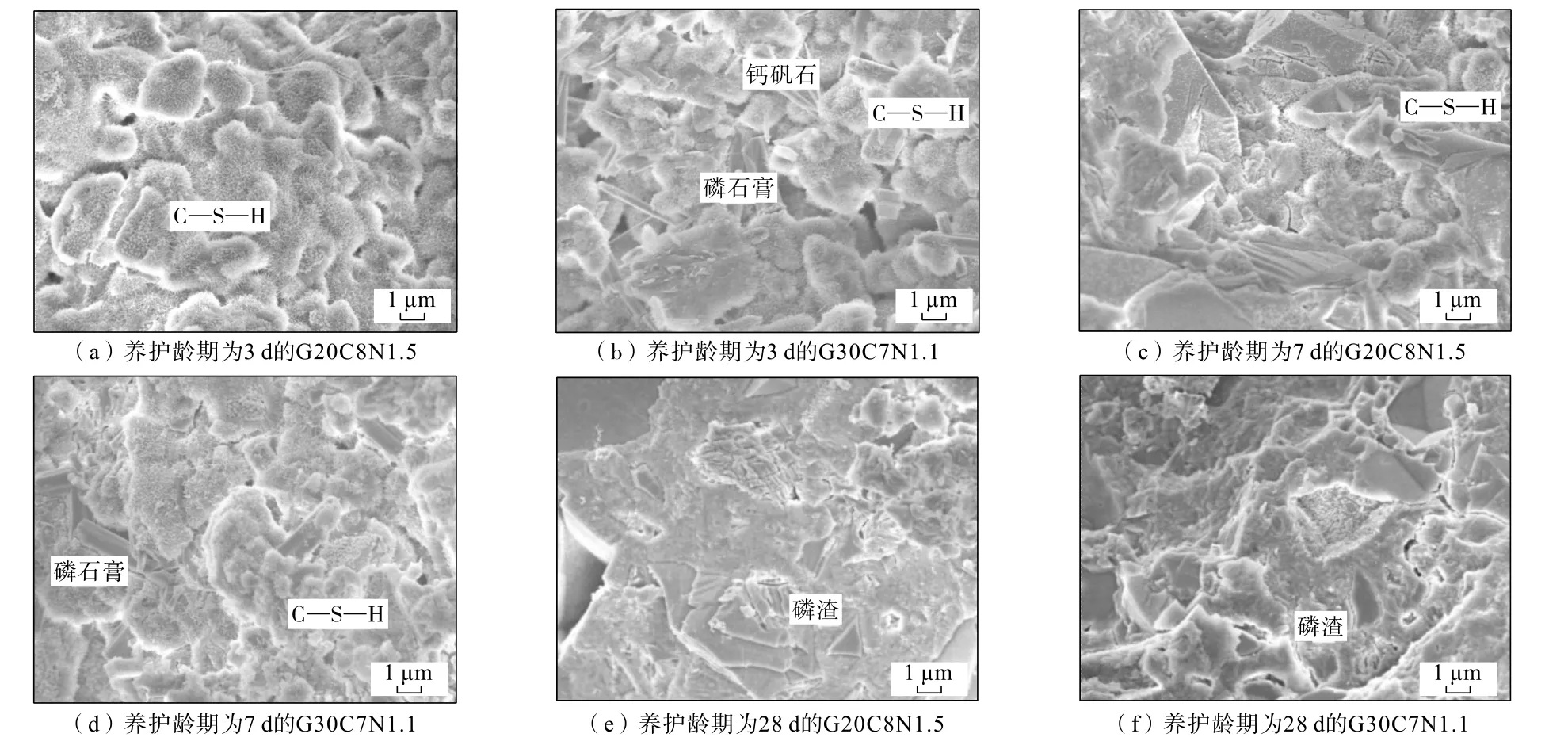

圖5為G20C8N1.5與 G30C7N1.1配合比3、7、28 d養護齡期下水化產物的SEM圖。

圖5 試樣水化產物的SEM圖(放大5 000倍)Fig.5 SEM image of hydration products for samples(×5 000 times)

由圖5(a)、(b)可知,初期的水化產物有少量棱針狀的鈣礬石、板狀的二水石膏和薄薄一層呈團絮狀的水化硅酸鈣凝膠。這是由于二水石膏溶解度低,且逐漸被生成的C—S—H覆蓋,反應生成的鈣礬石量較少,更多生成的水化產物是磷渣水化生成的C—S—H 凝膠[29]。

由圖5(c)、(d)可知,養護齡期為7 d的水化產物SEM圖中幾乎看不見生成的鈣礬石,這是由于C—S—H生長在板狀的磷石膏和磷渣顆粒表面,養護28 d時已形成大量團絮狀C—S—H凝膠,包裹住鈣礬石。隨著齡期的增加,水化反應不斷地進行,C—S—H凝膠逐漸從薄薄一層發展為緊密的塊狀,硬化漿體密實程度增大,少有縫隙。

由圖5(e)、(f)可知,圖中各種水化反應產物和未反應的磷石膏、磷渣均膠結在一起,難以分辨、分開,說明此時水化反應已到達后期。

對比磷石膏摻量從30%降至20%時2個配比試樣 7、28 d的SEM圖,可明顯看出G30C7N1.1試樣水化生成 C—S—H的數量較 G20C8N1.5的少,G20C8N1.5硬化漿體的結構要比G30C7N1.1的結構更致密,孔隙更少。因此試樣G20C8N1.5各個齡期的強度均比試樣G30C7N1.1高,這與前期試驗結果一致。

4 結 論

(1)隨著磷石膏摻量的增加,復合膠凝材料各齡期的抗折、抗壓強度均下降。水玻璃摻量從1.1%增至1.7%時,復合膠凝材料強度呈先增大后減小的趨勢。當磷石膏摻量分別為20%、30%、40%時,水玻璃較優摻量分別為1.5%、1.1%、1.3%。混合粉磨磷渣和水泥熟料時,復合膠凝材料的強度較單獨粉磨磷渣與水泥熟料時要高。

(2)復合膠凝材料中主要水化產物為水化硅酸鈣凝膠(C—S—H)和鈣礬石(AFt)。當磷石膏摻量減少,磷渣摻量增多時,生成的水化硅酸鈣也越多,導致其強度越高,因此磷石膏摻量為20%時試樣各齡期強度均比摻量為30%的試樣強度高。

(3)本研究制備的磷石膏—磷渣基復合膠凝材料可用于替代水泥與普通砂石、廢渣或者尾砂等充分攪拌制備漿體膠結料。鑒于多數礦區對填充材料無側限抗壓強度要求較低,推薦制備漿體膠結料時磷石膏的較優摻量為20%~40%。