鋼鐵企業(yè)動力能源設(shè)備管理的實踐與應用

王君寶

(新疆天山鋼鐵巴州有限公司,新疆巴音郭楞 600581)

0 引言

鋼鐵企業(yè)大規(guī)模發(fā)展,提高自動化、智能化水平,為促進高水平、高質(zhì)量發(fā)展,應結(jié)合當前鋼鐵企業(yè)現(xiàn)狀,打破常規(guī)設(shè)備檢修管理模式,積極發(fā)揮能源設(shè)備管理重要作用[1]。設(shè)備管理指從鋼鐵企業(yè)經(jīng)營現(xiàn)狀、戰(zhàn)略目標、發(fā)展規(guī)劃出發(fā),包括調(diào)查研究、設(shè)計、規(guī)劃、采購、裝配、應用、檢修、維護等工作,貫穿到生產(chǎn)經(jīng)營全過程,屬于一種綜合性經(jīng)濟組織管理活動。

1 鋼鐵企業(yè)現(xiàn)階段動力能源設(shè)備檢修管理方法

1.1 預防性檢修管理

預防性檢修管理作為常用方法,在鋼鐵企業(yè)經(jīng)營中發(fā)揮重要作用,包括對設(shè)備的檢查、測試、故障修復等。實施預防性檢修管理時,按照設(shè)備磨損情況,依據(jù)不同功能制定適宜性檢修計劃,不僅能夠減少設(shè)備故障,而且保護設(shè)備系統(tǒng)免于破壞性損傷。

1.2 預知性檢修管理

預知性檢修管理融合計算機技術(shù)、信息技術(shù)等,總結(jié)設(shè)備故障常發(fā)原因,采用先進的檢修技術(shù)。預知性檢修管理結(jié)合設(shè)備檢測數(shù)據(jù)、運行狀態(tài)分析,選取合適的檢修時間,包括對傳統(tǒng)檢修方法的創(chuàng)新。對于檢修方法的應用,應堅持資源和能源最低消耗為前提,切實提升設(shè)備安全性、經(jīng)濟性和可靠性,是鋼鐵企業(yè)節(jié)省設(shè)備檢修費用的有效舉措。

預知性檢修管理優(yōu)勢及價值主要體現(xiàn)在以下3 點:

(1)檢修時將儀器設(shè)備作為主要依據(jù),是對檢修過程的預測性和合理性掌控。

(2)預知性檢修避免不必要重復操作,節(jié)省作業(yè)時間,有著高度清晰目標性。

(3)預知性檢修以先進技術(shù)為依托,采用自動化技術(shù),避免大量人工操作,提高了對工作人員生命安全保護力度[2]。

比如,邯鋼三煉鋼廠,將自身運行模式與預知性檢修管理結(jié)合起來,對設(shè)備進行等級劃分,創(chuàng)建專門的設(shè)備檔案庫,從整體上把握設(shè)備動態(tài),既能降低設(shè)備故障率,又增強管理工作的預知性,為企業(yè)生產(chǎn)經(jīng)營活動創(chuàng)造良好條件。

1.3 主動性動力能源設(shè)備管理

主動性動力能源設(shè)備管理是在設(shè)備穩(wěn)定運行基礎(chǔ)上,采取相關(guān)舉措,對現(xiàn)有或是可能出現(xiàn)的故障分析和預測,管理目標為控制設(shè)備故障。主動性動力能源設(shè)備管理方法,最早在美國提出并被運用,在設(shè)備運行過程中,主動檢修管理,以鏟除設(shè)備內(nèi)部故障為根本目的,采取針對性措施,不斷延長設(shè)備使用周期。隨著科學技術(shù)的迅猛發(fā)展,鋼鐵企業(yè)選用的動力能源設(shè)備,在精密度上要求較為嚴格,如果精密控制程度不夠,會引發(fā)一系列設(shè)備故障,對精密器件采取主動分析,避免資源及能源浪費,促進設(shè)備的高效安全運行。

上述3 種動力能源設(shè)備管理方法有利有弊,以預知性檢修為例,雖重在節(jié)省設(shè)備成本費用、提高檢修率,但該方法需要結(jié)合檢修儀器功能,達到節(jié)省成本目的。經(jīng)對數(shù)據(jù)的層層分析,先處理已經(jīng)損害或者是影響生產(chǎn)活動的設(shè)備,依據(jù)輕重劃分原則,與鋼鐵企業(yè)經(jīng)營關(guān)系不大的設(shè)備往后拖延維修周期。雖然可以減少成本支出,但應嚴格執(zhí)行國家法律規(guī)定和行業(yè)標準,對壓力容器、電氣儀表、管道等采取定期檢測的方法[3]。

鋼鐵企業(yè)應認真總結(jié)現(xiàn)行檢修問題,認識到動力能源設(shè)備管理的重要性,針對管理機構(gòu)不健全、管理制度不完善、設(shè)備超負荷工作等,依托先進技術(shù),促進動力能源設(shè)備管理改革進程。

2 鋼鐵企業(yè)動力能源設(shè)備管理的實踐與應用

2.1 編制檢修模型

結(jié)合首鋼京唐設(shè)備應用情況,總結(jié)出先進性、大型化特點,創(chuàng)建設(shè)計指標,分析運行狀態(tài),在編制動力能源設(shè)備檢修模型時,具體有以下2 點做法:

(1)編制檢修模型:依據(jù)企業(yè)設(shè)備運行狀態(tài),創(chuàng)建周期性(年度、季度、月度)檢修計劃模型,確立檢修指標(檢修時間、檢修周期),按照設(shè)備常見故障,分析潛在隱患,制定有效應對策略。

(2)檢修項目安排:考慮到管控方式單一化,會使得“過維修”“欠維修”問題突出,在設(shè)備狀態(tài)管控手段,對原有設(shè)備點檢管理方法,做出創(chuàng)新性調(diào)整,依托先進的信息技術(shù),將產(chǎn)品質(zhì)量與設(shè)備管理工作緊密聯(lián)系起來。

2.2 檢修前準備

檢修前準備包括項目、時間、方案、物料、人員準備等工作。

(1)依據(jù)“設(shè)備—生產(chǎn)—維檢”原則,成立監(jiān)管小組,實施組織準備,明確檢修項目,將設(shè)備配件與生產(chǎn)要求結(jié)合起來;按照能源系統(tǒng),規(guī)劃好檢修操作時間,確保與生產(chǎn)活動相符。

(2)對年修中的所有項目都應堅持“回頭看”原則,對于物料準備,應采取專人負責,注意對貨品的安全性校驗。

(3)應加大對設(shè)備管理專項投入,確保人員充足,控制好外委人員進場工作,嚴格落實安全措施,除了基本的掛牌準備,還要規(guī)范安全交底作業(yè),如有害介質(zhì)防范現(xiàn)場標識等[4]。

2.3 檢修過程的實施

對于動力能源設(shè)備的檢修,應以維修作業(yè)、技術(shù)、點檢、油脂標號為基本標準,創(chuàng)建設(shè)備安全穩(wěn)定運行為總方針,管控安全、質(zhì)量、進度和費用。經(jīng)對質(zhì)量追蹤、責任追溯等手段聯(lián)合運用,根據(jù)企業(yè)實際運行情況,編寫檢修組織管理手冊,為全方位規(guī)范設(shè)備檢修管理奠定扎實基礎(chǔ),逐步實現(xiàn)作業(yè)標準化、監(jiān)督規(guī)范化和管理程序化。

因此,可利用互聯(lián)網(wǎng)信息技術(shù),在設(shè)備檢修過程中,明確管理組織機構(gòu),創(chuàng)建ERP 系統(tǒng),定期對主線項目、備件消耗加以匯總,堅持質(zhì)量A 檢制,采取作業(yè)部和設(shè)備部聯(lián)合管理方法,期間一旦出現(xiàn)質(zhì)量問題,形成質(zhì)量日報,在層層驗收的前提下,創(chuàng)建實際評估與改進表。

2.4 檢修效果評價

在檢修操作完畢后,應及時對檢修效果進行評價,分析項目兌現(xiàn)率、項目執(zhí)行、備件消耗等問題,如果是3 d 內(nèi)產(chǎn)生的停機故障,應創(chuàng)建文明生產(chǎn)檢查體系。從整體上了解設(shè)備生產(chǎn)運行情況,分析潛在問題和不足,不斷改進原有體制。因此,為確保安全生產(chǎn),鋼鐵企業(yè)應將納入績效考核制度。

2.5 持續(xù)改進

對于能源設(shè)備的管理,應采取持續(xù)改進的工作方法,既要實現(xiàn)設(shè)備管理信息化,又要打造TMP 管理體系,還要改進設(shè)備系統(tǒng)績效管理。因此,經(jīng)優(yōu)化鋼鐵企業(yè)動力能源設(shè)備管理,促進在自動控制的目標實現(xiàn)[5]。比如可視化熱采模型測控系統(tǒng),采取蒸汽吞吐生產(chǎn)、蒸汽驅(qū)替采油、蒸汽輔助重力泄油技術(shù)(SAGD)、火燒油層開采技術(shù),在測控系統(tǒng)中發(fā)揮主要作用。

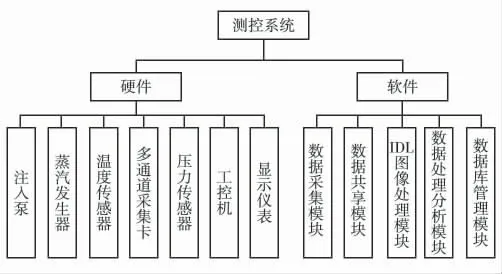

測控系統(tǒng)的總體設(shè)計如圖1 所示,溫度傳感器為K 型熱電偶,多途徑、多渠道采集卡,主要包括電壓、電流、壓力、熱電偶信號等,采用RS485 通信,滿足多種通信功能,系統(tǒng)中獨立AD 芯片采樣和轉(zhuǎn)換,具有50 Hz 工頻抑制功能,經(jīng)計算機界面操作,編程語言為VB6.0,滿足采集卡數(shù)據(jù)與IDL 共享,實時顯示IDL數(shù)字圖像。

圖1 測控系統(tǒng)總體設(shè)計

鋼鐵企業(yè)能源管理體系的檢修,需要明確核算單元,既要考慮生產(chǎn)系統(tǒng)(高爐、煉鋼、軋鋼等),又要管控輔助及附屬生產(chǎn)系統(tǒng)(動力、余熱利用、污泥、供水、機修等)。能源管理活動包括能源系統(tǒng)、生產(chǎn)管理、設(shè)備管理等,設(shè)備故障直接影響到能源運行效率,可結(jié)合實際情況,擴充和延伸能源管理范圍。同時,還要確定和持續(xù)更新能源績效參數(shù),真實地反映用能情況,對于鋼鐵企業(yè)能源績效參數(shù),包括直接測量和模型計算,直接測量含有排煙溫度、煙氣含氧量、工作介質(zhì)壓力、液體流量,模型計算涉及單位產(chǎn)品綜合能耗、鍋爐熱效率。

通常鋼鐵企業(yè)與其他管理體系整合,形成“四位一體”管理體系,側(cè)重質(zhì)量管理體系(ISO 9000)、環(huán)境管理體系(ISO 14000)、職業(yè)健康安全管理體系(ISO 18000)。

在鋼鐵企業(yè)質(zhì)量持續(xù)改進中,規(guī)范組織能源管理,確保每輛運輸車的信息精準無誤,其檢測率達到100%;創(chuàng)建溝通機制,驗收人員和工作人員及時溝通,采取專項檢查形式,舉辦“質(zhì)量相關(guān)基礎(chǔ)性工作專項檢查”,及時總結(jié)問題及不足,組織檢查督促整改。

經(jīng)過質(zhì)量改進體系的不斷完善,能源檢測及管理的合格率可控性增強,品位檢測程序穩(wěn)定性能得到大幅度提升,已經(jīng)較好地排除了死機問題,明確區(qū)分了各單位鋼鐵質(zhì)量的相關(guān)責任,在各項制度嚴格監(jiān)管和執(zhí)行下,鋼鐵企業(yè)結(jié)合GB/T 23331—2020《能源管理體系要求及使用指南》,山東省鋼鐵企業(yè)噸鋼綜合能耗從2010 年的616.49 kg 標煤下降到2015 年的591.24 kg,初步形成精細化管理,但能源管理體系的構(gòu)建是一個不斷發(fā)展持續(xù)改進的過程。

3 實踐案例分析

首鋼京唐公司根據(jù)自身設(shè)備,借鑒技術(shù)優(yōu)勢及價值,從編制檢修模型、檢修項目安排、注重準備工作、檢修過程實施、檢修效果評價,創(chuàng)建出一套科學合理的設(shè)備檢修標準化管理模式。同時,在檢修過程中,公司編制檢修管理手冊,運用ERP 系統(tǒng),跟進主線項目、備件消耗,采取質(zhì)量A 檢制,從2013 年開始全部優(yōu)化到半月修,熱軋生產(chǎn)檢修時間從原來的18 h 縮短到12 h,煉鋼、熱軋等生產(chǎn)線檢修模型更加先進。

4 結(jié)束語

鋼鐵企業(yè)動力能源設(shè)備管理,需要堅持“以人為本”,引入先進科學技術(shù),貫徹可持續(xù)原則。同時還要與企業(yè)實際結(jié)合,促進設(shè)備管理工作的改革,實現(xiàn)設(shè)備自動化、智能化安全穩(wěn)定運行。