造粒機組主減速機油液在線監測試驗研究

陶 輝,馮 偉,賀石中

(1.廣州機械科學研究院有限公司,廣東廣州 510530;2.工業摩擦潤滑技術國家地方聯合工程中心,廣東廣州 510530)

0 引言

石化企業動設備關鍵機組是石化生產裝置的“心臟”,直接影響生產裝置的正常運行,而潤滑油作為機組的“血液”,目前大機組潤滑油均采用月度人工采樣分析來監控潤滑油品質及轉動部位磨損情況,但對于低轉速、多齒輪副、多滾動軸承的機組或者其他高轉速、重負荷、大型化、自動化類特別重要的機組,月度潤滑油分析難以發現早期故障,做不到早期故障預警。潤滑油在線監測系統能達到及時提供關鍵機組潤滑油的油質變化情況及機組零部件的磨損情況,為關鍵機組預知性檢修提供依據,從而避免設備事故的發生。因此,為確保石化企業關鍵機組的正常運行,安裝潤滑油在線監測系統很有必要。

油液在線傳感器技術的發展較為迅速,已有多種類型設備投入工業實際使用[1]。由于不同的磨損機理對應監測設備不同的損傷形式,因此對磨粒類型的智能識別,其實質是一種故障模式識別。對磨粒類型的正確識別是進行磨損模式識別的重要任務,它直接關系到磨粒識別的最終結果,對設備的磨損狀態監測、故障診斷的準確性有著重要影響。傳統磨粒分析對技術人員經驗及知識水平依賴性較大,分析精度差別較大,且只能做一些定性描述,影響了鐵譜技術的應用與發展,并阻礙了對采用磨粒進行磨損故障診斷后續數據處理的自動化、智能化和系統化的發展。

隨著人工智能及油液分析技術的信息化發展,磨損故障診斷也進入了智能化階段,并得到成功運用。由于人工神經網絡是設備故障模式和分類識別中運用比較成功的技術,且在模式分類識別中具有強大的自適應、自組織和自學習能力,已被廣泛應用到模式識別、控制決策、故障診斷等領域。在該領域,文獻[2]研究了一種新的在線鐵譜圖像分析的方法,經過圖像采集、二值化、磨粒分割、特征構造、趨勢分析等對鐵譜圖像進行診斷;文獻[3]針對鐵譜圖像磨粒計算分析問題,研究了采用YUV 顏色空間方法二值化、合理卷積模板實現銳化,并通過運用減背景法和自動閾值法,提高了磨粒分割準確率;文獻[4]提出了二次二值化方法,改進了磨粒識別效率、采用線性濾波處理磨粒圖像和低通濾波處理背景噪點,提高了識別精度;文獻[5]基于D—S 證據理論的信息融合方法應用于磨損顆粒的自動識別,編制了相應的計算機識別程序,在對磨粒圖像的形態特征參數進行篩選和統計分析的基礎上,研究了各參數的統計容許限和決策基元概率;文獻[6]基于遺傳算法的信息融合柴油機故障診斷方法,采用油液磨粒的特征進行柴油機的故障監測;文獻[7]采用貝葉斯方法研究油液的潤滑狀態;文獻[8]研究了油液磨損顆粒的3 維構建方法;文獻[9]研究了BP 和CNN 算法在自動油液磨損狀態分析中的應用。

1 油液在線監測系統原理及組成

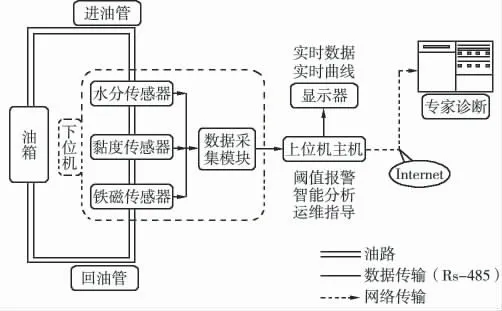

針對造粒機組主減速機用油及設備潤滑磨損特點,設計的在線監測系統結構原理如圖1 所示。

圖1 主減速機油液在線監測系統結構原理

(1)油中微水分在線監測:薄膜電容探測技術輔以溫度補償和電子技術,克服傳統介電常數測量的缺點。含水率是指油品中的水分,以質量百分數表示,水分的測量以%表示,小于0.03%稱為痕跡,此外有特殊要求的油品,水分也有以mg/kg(ppm)表示。

(2)油品黏度在線監測:黏度是衡量流體抵抗流動能力的一個重要的物理參數,設備用油由于運行時間、受熱、污染等因素都會導致在用油黏度變化;現場加錯油同樣導致黏度變化,黏度是影響設備潤滑油膜的重要指標。

(3)磨損狀態在線監測:通過單片機控制主油路旁路電磁閥、指示燈、泵有效,使油液進入油路形成回路,再用電磁鐵吸附鐵磁性磨粒。當定量的油液采集完成后,計算機通過光敏元件成像,從而進行磨損顆粒有效信息特征提取和設備故障分析。

2 現場設備安裝

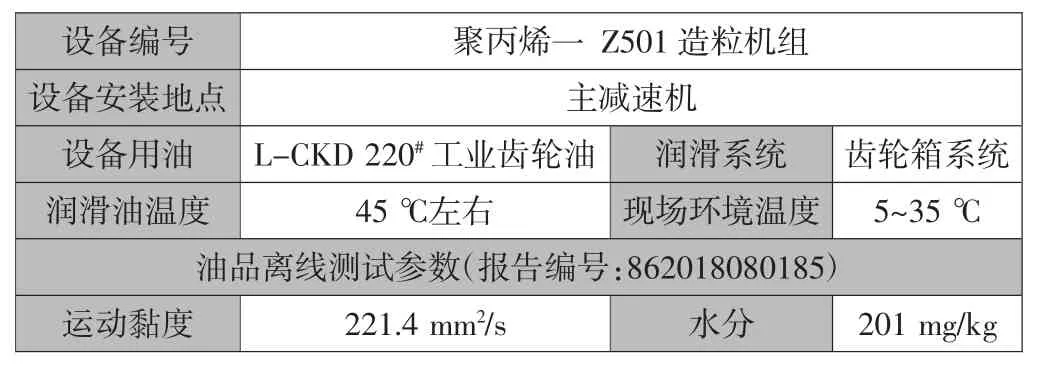

現場被監測設備如圖2 所示,齒輪箱參數信息如表1 所示。

圖2 被監測齒輪箱

表1 監測設備信息

2.1 整體布局規劃

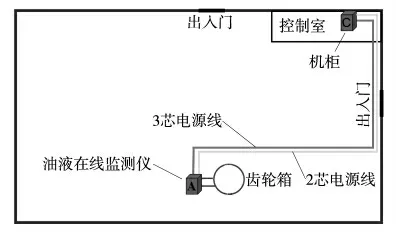

聚丙烯一Z501 造粒機組主減速機油液在線監測設備安裝規劃如圖3 所示。

圖3 主減速機在線監測設備安裝規劃圖

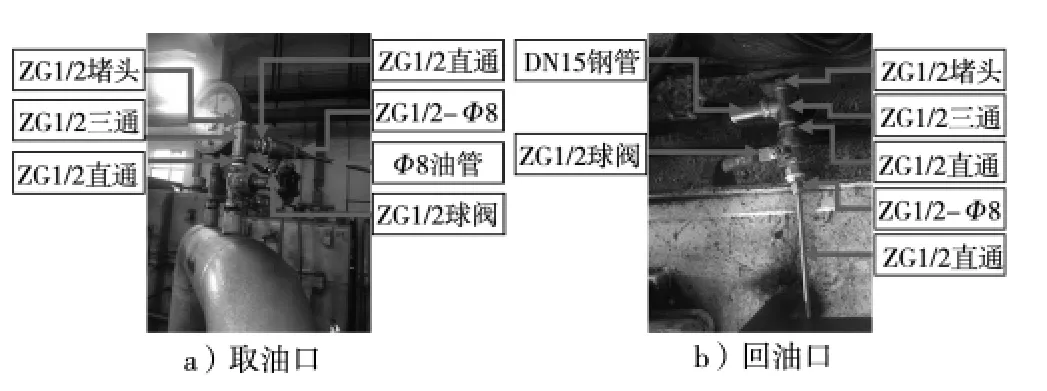

2.2 取油口和回油口

該減速機齒輪箱的濾油機進油管及取油管留有預留接口,只需要將油液在線監測設備進出油口連接到原取油管和回油管上即可實現油液循環。

(1)取油管道改造:如圖4 所示,將箭頭所指取油口位置原有ZG1/2 堵頭拆掉,按順序依次安裝ZG1/2 直通、ZG1/2 三通、ZG1/2 堵頭、ZG1/2 直通、ZG1/2 球閥、ZG1/2 轉Φ8 的轉接頭、Φ8的儀表管。

(2)回油管道改造:將箭頭所指回油口位置原有ZG1/2 堵頭拆掉,按圖4 所示順序依次安裝ZG1/2 直通、ZG1/2 三通、ZG1/2堵頭、ZG1/2 直通、ZG1/2 球閥、ZG1/2-Φ8 轉接頭、Φ8 的儀表管。

圖4 取油與回油管道改造

2.3 電源取電位置

從PLC 控制柜取24 V 電源。

2.4 線路走線位置

電源線和信號線需埋入地下,從線溝接入控制室。

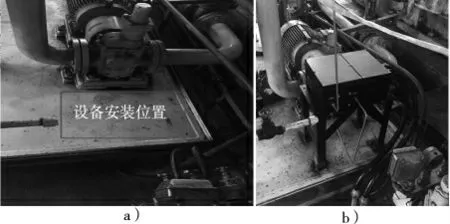

2.5 下位機安裝位置

在圖5a)位置安裝下位機,將監測儀支架焊接在底座上(圖5b)),再用4 個M10 的螺栓將監測儀安裝到支架上。

圖5 下位機安裝位置

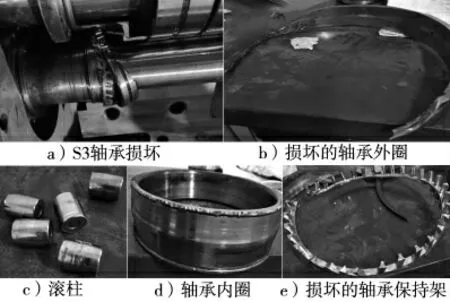

3 主減速箱拆檢情況

主減速箱拆檢發現S3 軸輸出端軸承23934ME4 損壞,軸承外圈裂開、保持架損壞、滾子磨損(圖6)。

圖6 S3 軸輸出端軸承損壞

4 主減速機軸承故障油液在線數據分析

Z501 造粒機組主減速機油液在線監測設備安裝后,匯總2019 年1 月1 日—4 月30 日,4 個月共計120 d 的監測區間段采集到的監測數據進行分析。

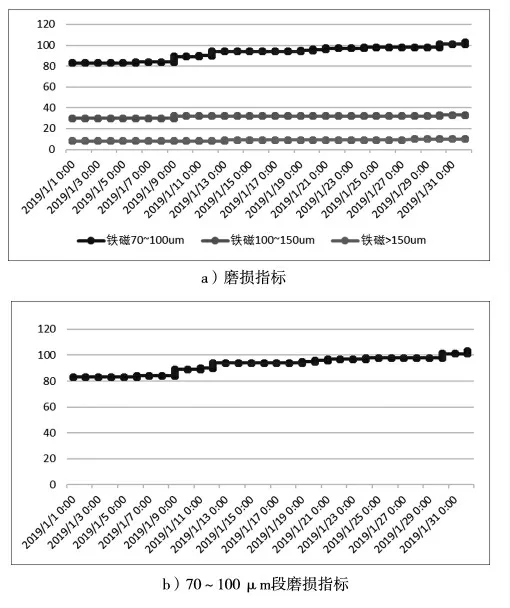

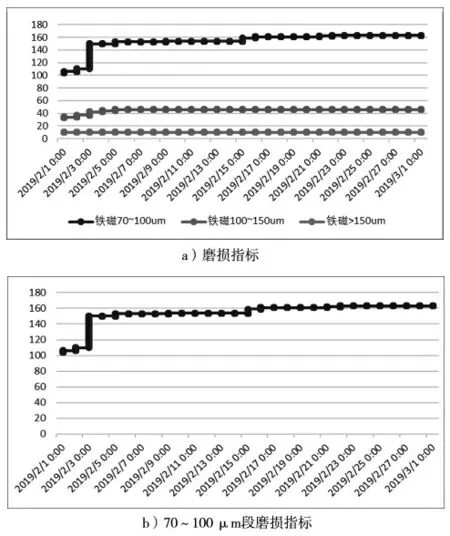

4.1 數據分析

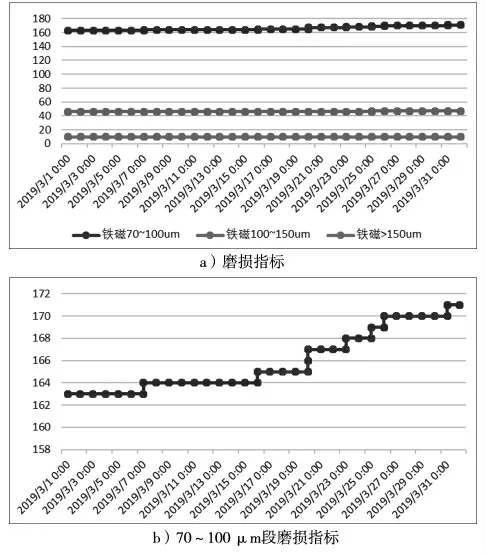

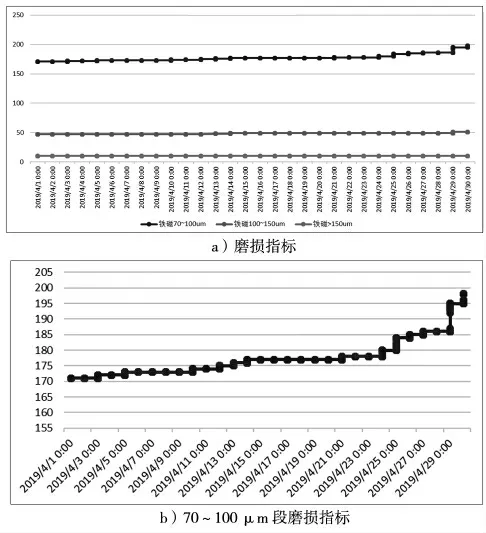

磨損指標于1 月11 日、30 日分別出現顆粒急劇增加(圖7),2 月5 日、15 日出現顆粒急劇增加(圖8),3 月份分別于8日、17 日、25 日、27 日、31 日出現5 次顆粒急劇增加(圖9),4 月份分別于5 日、11 日、14 日、25 日、27 日、29 日出現6 次顆粒急劇增加(圖10)。

圖7 2019 年1 月磨粒監測數據

圖8 2019 年2 月磨粒監測數據

圖9 2019 年3 月磨粒監測數據

圖10 2019 年4 月磨粒監測數據

齒輪箱油液在線監測理化指標分析總結:

(1)齒輪箱運行初期,由于油溫較低,傳感器監測黏度相對較大,當油溫穩定在39 ℃左右時,傳感器測試值基本穩定在210 cSt 左右;但同時一段時間也出現在150 cSt 左右低位和300 cSt 左右高位,屬于正常情況。

(2)在用齒輪油水分監測期間,水分含量由高轉低,之后保持平穩,且總體含水率低。其一是齒輪油運行初期水分相對高,隨著溫度升高水分蒸發,含水率逐步降低;其二是齒輪箱在用油運行過程中未受到水分的污染,表明現場潤滑維護正常。

(3)磨損監測數據分析表明,2019 年1 月監測發現該齒輪箱在用潤滑油中產生了異常磨損顆粒,隨著時間延長,磨損顆粒數量不斷增加,顆粒處于70~100 μm 和100~150 μm 尺寸段的比較多。

4.2 造粒機主減速機現場監測數據分析

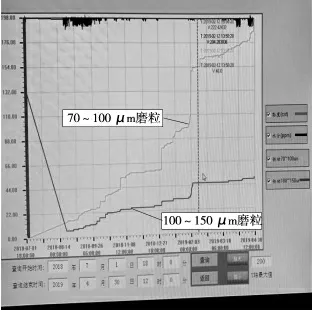

油液在線監測儀器于2018 年7 月正式投入運行,現場計算機磨損分析見圖11,可見在2018 年10 月31 日開始發現異常磨損顆粒,第一次出現磨損顆粒異常報警。圖11 中70~100 μm 磨損顆粒數量上升很明顯,100~150 μm 磨損顆粒數量也呈現上升趨勢,表明油液在線監測系統已監測到該齒輪箱的異常磨損情況及劣化趨勢。

圖11 現場計算機磨損指標分析

5 結束語

油液指標監測中,在線監測技術具有獲取的數據量大、信息不易處理、診斷復雜、診斷結果對摩擦學專家的技術和經驗依賴性強等特點。通過現場實驗分析可以看出,本文提供的油液在線監測試驗系統以及提出的試驗測試方法,對解決石化行業機械裝備的摩擦磨損問題提供了較好的參考和借鑒。