激光熔覆層裂紋的控制方法及研究進展

王雪嬌,吳世品,丁偉,馬強,楊超鋒

1.天津職業技術師范大學 天津 300072

2.天津鋼管集團股份有限公司 天津 300302

3.天津金橋焊材集團有限公司 天津 300399

1 序言

隨著材料科學的進步,表面處理技術快速發展。表面處理技術通過對零件表面進行必要的改性處理,進而減少零件的磨損,提高零件的壽命,大幅提高經濟效益。在眾多現代表面處理技術中,利用激光的加熱、熔化和沖擊作用,快速、選擇性地掃描基體自身或引入其他材料實現基體表面性能改善的激光表面處理技術迅速發展,并在工業中推廣應用。因其對基體材料的適用范圍廣和改善性能效果好的優點,成為當前最引人關注的表面處理技術之一[1-3]。

激光熔覆技術作為再制造技術中重點發展的激光表面改性技術,在操作過程中能量消耗小,產生的廢氣、廢料少,是國家可持續發展戰略中重點發展的先進技術。同時,該技術具有能量集中、加熱和冷卻速度快、熱輸入和畸變較小,以及涂層稀釋率低等優點,可以獲得更加符合設計預期的覆層性能[4-7]。因此,國內外均投入大量人力、物力進行研究,雖取得了一定的研究成果,但也發現激光熔覆層容易出現氣孔、開裂、成分不均勻等缺陷[8],進而會影響熔覆層的質量,限制了激光熔覆技術的進一步發展。本文首先闡述了激光熔覆層裂紋產生的原理以及裂紋的分類,并梳理了近幾年國內外學者從數值模擬技術預測、優化工藝參數、添加稀土氧化物以及輔助工藝處理等方面對激光熔覆層裂紋的控制情況,以期為激光熔覆技術進一步發展提供借鑒和參考。

2 裂紋產生的原因

激光熔覆是一個急熱急冷的過程,熔覆材料和基材在很短時間內要先熔化成液態,再由液態轉變為固態。這個過程中熔覆層因受到外部的拘束而產生內應力,當內應力超過熔覆層的屈服強度時,則產生裂紋。引起裂紋的殘余內應力主要有:熱應力、組織應力和約束應力[9],其中對裂紋影響最大的為熱應力[10]。

(1)熱應力 由于熔覆層溫度與室溫之間存在較大溫差,且不同材料的熱膨脹系數不同,所以導致熔覆層冷卻收縮速度不同,收縮的速度差使熔覆層受到擠壓形成的應力即為熱應力[2,11,12]。曾維華[13]通過模擬多道激光熔覆過程分析得到,激光熔覆過程中熔覆層發生熱脹冷縮,從而導致變形不一致,在熔覆層內部產生熱應力。

(2)組織應力 在熔覆材料和基材表面熔化至液態金屬、由液態金屬結晶轉變為固態金屬,以及熔覆層最后冷卻凝固的整個激光熔覆過程中,組織結構轉變不均勻所產生的內應力。

(3)約束應力 其形成原因有兩種:一是由于激光熔覆是一個急冷急熱的過程,熔池中先行熔化的材料受熱膨脹,受到周圍較冷基體的約束而產生的壓應力作用;二是由于加熱后的復合涂層在固態冷縮過程中受到其他部位較冷基體的牽制,產生拉應力[14]。研究表明,激光熔覆過程中因韌性遠小于脆性而產生的拉應力是裂紋產生的主要原因[15]。

3 裂紋的分類

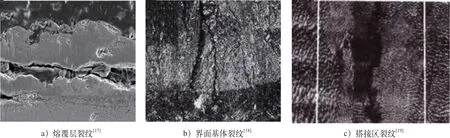

根據裂紋產生的位置,裂紋分為熔覆層裂紋、界面基體裂紋、搭接裂紋[16-19],如圖1所示。其中最常見的是界面基體裂紋[16],主要是因為基體與熔覆層材料的熱膨脹系數差異大,在熱應力的作用下界面與基體結合處發生的裂紋,一旦該裂紋形成則緩慢向熔覆層表面擴展,在擴展中裂紋會在最大剪切應力方向上分叉,新分叉的裂紋從表面向基體擴展[20]。熔覆層裂紋是在熔化金屬的凝固過程中發生的,這是由于液態熔池壽命短暫、溫度突然降低產生的熱應力所致。該類裂紋在熔覆層表面或內部形成,并沿深度方向發生明顯分層斷裂現象。搭接區裂紋發生在搭接結合部與基材交接處形成“三角區”,主要是因搭接率選擇不合理而導致在結合區產生氣孔,該氣孔在各種應力的作用下導致裂紋形成,且裂紋一旦形成,將擴展至整個熔覆層[18]。

圖1 3種不同位置的激光熔覆裂紋

根據裂紋源的不同,可分為以下4種[11,13,21]。

(1)熔覆層夾渣和晶界非金屬氧化物聚集導致的熱裂紋 裂紋源為熔覆層中夾渣處和晶界非金屬氧化物聚集處(見圖2a)。為減少此類裂紋的產生,需要降低熔覆粉末中用于造渣的非金屬成分的含量。

(2)組織偏析導致的裂紋 裂紋源為組織偏析處(見圖2b)。控制粉末的均勻度是控制此裂紋的關鍵,如延長攪拌時間、減小粉末的粒度等。

(3)熱應力導致的熔覆層裂紋(見圖2c) 裂紋源為熔覆層與基體結合處。控制此種裂紋的主要方式是降低熔覆層中的熱應力。

(4)由熔覆層中陶瓷相的破碎導致的加工裂紋(見圖2d) 裂紋源為破碎陶瓷顆粒處。控制此種裂紋可選擇合適的加工工藝,降低磨削過程中的磨削力。

圖2 4種不同類型的激光熔覆裂紋[21]

這4種裂紋極易隨熔覆面積和熔覆層厚度的增加而擴展,最終形成貫穿裂紋。

4 裂紋控制方法

4.1 數值模擬

激光熔覆過程中復雜的物理變化及化學變化直接影響熔池凝固后的宏觀形貌、微觀組織及物理冶金性能,而通過試驗方法測出熔覆層的溫度場和應力場非常困難且成本較高。隨著計算機的進一步發展,數值模擬可有效計算出整個過程的溫度場和應力場等信息,為激光熔覆工藝參數優化和裂紋控制提供了有效的預測方法。

曾維華[13]等利用有限元軟件A N S Y S研究了1C r18N i9Ti奧氏體不銹鋼表面多道激光熔覆Ni25WC35合金粉末涂層時的溫度場和應力場。研究表明,多道熔覆層處于拉應力狀態,基材處于壓應力狀態,拉應力最大值出現在搭接區,其次在第一道熔覆層中上部,以及熱影響區0.2~0.5mm內拉應力較大,從而解釋了熔覆層開裂與應力的關系,為預測和控制裂紋提供了理論依據。龐銘等[22]基于ANSYS 軟件的生死單元法編制熱循環程序來模擬溫度場的情況,揭示了激光熔覆過程中溫度-時間的變化規律,提出了能夠有效降低溫度梯度的激光參數范圍,以此抑制激光熔覆耐磨防腐自潤滑涂層因溫度梯度過大而開裂的情況。唐小康[23]利用ANSYS軟件實現了激光熔覆過程中移動熱源的加載,并提出了一種根據熔覆件的動態溫度分布進行激光功率動態調整的預處理方法,解決了熔覆層局部溫度過高的問題。

崔權維[24]采用遺傳算法(GA)優化得到的BP神經網絡算法,使預測I N718鎳基高溫合金熔覆層裂紋的精度提高3倍以上,確定了工藝參數與熔覆層表面裂紋指數之間的映射關系,從而降低了熔覆層的裂紋率。崔陸軍等[25]在基于U-net網絡構造的熔覆裂紋語義分割網絡中增加注意力模型層(CRAM),對激光熔覆區微觀裂紋進行實時的像素級標注和檢測。通過人工標注、神經網絡標注、自適應閾值法標注3種標注方法測試集的試驗結果發現(見圖3),神經網絡標注使熔覆裂紋的識別和檢測準確率提升2.7%,裂紋測試集的準確率達到79.8%;同時,可通過該模型實時優化激光熔覆工藝參數,大幅降低裂紋率。

圖3 3種標注方法下激光熔覆涂層裂紋的測試效果[25]

4.2 工藝參數優化

激光熔覆主要的工藝參數有:激光功率、熔覆層厚度、送粉速率、掃描速度、保護氣體流量及光斑直徑等。通過優化工藝參數抑制熔覆層的開裂是近些年最常用的方法,但裂紋對于工藝參數的變化極為敏感,尤其工藝參數之間的相互耦合作用對裂紋的影響極大,因此工藝參數組合和優化既要保證熔覆層成形良好,又要保證熔覆層質量和性能。

張蕾濤[26]在45鋼激光熔覆制備Ni60/30%WC涂層試驗中研究了工藝參數對熔覆層裂紋率的影響,發現隨著激光功率和搭接率的增大,裂紋率逐漸減小;隨著掃描速度和送粉率的增加,裂紋率逐漸增大。激光功率作為激光熔覆過程中的熱輸入量,大小合適的激光功率才能增強熔池的流動性,有助于排渣排氣,從而降低熔覆層的裂紋率。在多道熔覆中,搭接部分相當于對熔覆層之前產生的缺陷部分進行了重熔,從而降低了裂紋率。對于送粉速率,若送粉速率過大,會使單位時間內向熔池輸送的粉末量增加,粉末難以熔化,同時粉末厚度也相應增加,熱應力隨之增大,導致裂紋率增大。此外,掃描速度的增大會使液態熔池的壽命變得更短,凝固速度R(R=vcosα)越快[27],冷卻速度ε[28]越快,裂紋率隨之升高。宋建麗[29]、李琦[30]等提出在滿足生產效率和熔覆層形貌尺寸要求的情況下,增大激光能量密度、減小激光掃描速度或減小送粉速率,可有效降低熔覆層的開裂傾向。

4.3 添加稀土氧化物

由于稀土元素化學性質較為活潑,如稀土鈰(Ce)、釔(Y)、鑭(La)可以與金屬元素形成較穩定的化合物,因此在熔池中常成為異質形核的形核質點,提高形核率,從而細化晶粒,提高了涂層的性能[26,31],也能與熔池中的雜質反應,起到減少應力集中點和降低熔池表面張力、凈化熔池的作用[32]。在熔覆材料中添加稀土氧化物可有效地抑制熔覆層的開裂,但針對不同的熔覆條件,要選擇合理適量的稀土氧化物,過量的稀土氧化物會在熔池中生成大量的脆性相,導致熔覆層開裂。

張蕾濤[26]通過比較有無添加稀土C e O2的Ni60/50%WC涂層的裂紋率發現,隨著CeO2含量的增大,涂層的表面裂紋逐漸減少,至CeO2含量為1%時,涂層無裂紋。同樣,韓濱[33]通過對試樣WC鐵基復合涂層截面頂、中、底部微觀組織進行觀察發現,隨著CeO2的加入,涂層表面裂紋數量明顯減少,裂紋類型從網狀裂紋轉變為橫向裂紋。李養良等[34]在45鋼基體表面激光熔覆稀土氧化物La2O3的Fe基涂層,將未添加稀土氧化物和添加0.2%La2O3的熔覆層裂紋情況進行對比。分析發現,添加La2O3的熔覆層相對于未添加稀土的激光熔覆層組織而言,熔覆層以胞狀晶和樹枝晶為主,枝晶十分細小、分布均勻,且熔覆層中的氣孔和裂紋明顯減少。崔朋賀等[35]在鈦合金Ti6A14V表面制備了陶瓷顆粒增強金屬基復合涂層,系統研究了Y2O3含量對涂層組織和開裂敏感性的影響規律。研究表明,當Y2O3含量為1%時,涂層不同區域斷裂韌度均有所提高,平均斷裂韌度和不添加稀土的涂層相比提高了約20%。

4.4 輔助工藝處理

(1)基體預熱 在激光熔覆過程中,基體與熔覆層之間會產生很大的溫度差,通過基體預熱的方式可有效降低溫度差,延長熔池壽命,有利于熔池中的氣孔排出,并且可減小因冷卻收縮在熔覆層和熱影響區引起的拉應力,從而抑制熔覆層裂紋的產生。

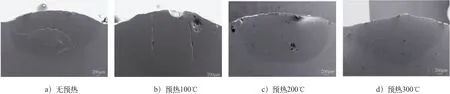

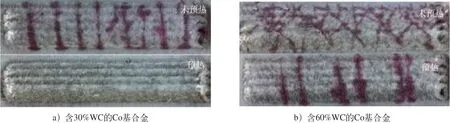

李琦[30]通過在316L基體上激光熔覆制備Ni60A自熔合金涂層,發現隨著基體預熱溫度的升高,單層多道熔覆層的裂紋逐漸減少,當預熱溫度≥450℃時,熔覆層不再出現裂紋。張棟棟[36]采用不同的預熱溫度分別進行了控制Colmonoy88、Colferoloy1240-P2、Wallax55、St12B、Co47-49-1等5種合金粉末的單道熔覆層裂紋的產生試驗。結果顯示,隨著預熱溫度的升高,對抑制Colmonoy88和Wallax55熔覆層裂紋有一定效果,但單純采用預熱的方法不能完全消除裂紋;無論采用哪種預熱溫度,Colferoloy1240-P2熔覆層中都沒有裂紋產生,但熔覆層的硬度很低,耐磨性較差,不能滿足使用要求;當預熱溫度達到300℃時,可消除St12B熔覆層中的裂紋;當溫度達到500℃時可以消除Co47-49-1熔覆層中的裂紋。王冉等[37]采用基體預熱的方法對在鈦合金表面制備的Al2O3和8%ZrO2的陶瓷熔覆層的裂紋敏感性進行研究。不同預熱溫度下激光熔覆Al2O3-ZrO2陶瓷涂層SEM圖如圖4所示。由圖4可知,隨著預熱溫度的提高,熔覆層裂紋呈下降趨勢,預熱200~300℃時熔覆層的裂紋數量明顯減少。黃雪等[38]利用激光熔覆技術在304不銹鋼基體表面制備Co基合金并加入30%或60%的WC混合粉末的激光熔覆層時,利用電阻爐對基體進行500℃的預熱處理,使加入30% WC的Co基合金涂層裂紋全部消除,加入60% WC的Co基合金涂層裂紋由多條減少到僅有6條,如圖5所示。

圖4 不同預熱溫度下激光熔覆Al2O3-ZrO2陶瓷涂層SEM圖[37]

圖5 經預熱和未預熱的熔覆層的開裂情況[38]

綜上研究表明,通過基體預熱處理抑制熔覆層開裂時選擇的預熱溫度不宜過高。否則,一方面會增加預熱時間,另一方面會促進晶粒生長,使晶粒變得粗大。因此,只有合理的預熱溫度才能有效抑制熔覆層的開裂,同時不引起性能下降。

(2)激光重熔 激光重熔是在不外加熔覆材料的基礎上直接在基體上或在涂層上用高能激光束輻照,使其進行再次熔化和凝固,這樣能夠有效愈合裂紋,減少缺陷。當然,激光重熔的功率要合適,若功率太低,則不僅達不到愈合裂紋的效果,還會導致二次裂紋的產生。

張蕾濤[26]在45鋼激光熔覆Ni60/50%WC涂層試驗中,對熔覆層依次進行激光功率為0.5k W、1.0kW、1.5kW的激光重熔,使激光熔覆涂層的裂紋率從11.83%降到0。鄧德偉等[39]在激光熔覆制備Cu-18Pb-2Sn熔覆層后,選用相同功率的激光再次掃描熔覆層對其進行重熔,在一定程度上孔洞的數量和大小都得到了相應的改善,降低了熔覆層開裂的概率。魯耀鐘等[40]對Inconel718合金粉末涂層進行以激光功率為3kW的激光重熔處理,觀察到重熔后熔覆界面結合處的裂紋得到了抑制,如圖6所示。

圖6 激光重熔前后界面結合區[40]

4.5 場外輔助技術

超聲波振動技術作為一種場外輔助技術應用于激光熔覆過程中,利用高能超聲波在熔體中產生的空化效應、聲流效應、機械效應等多種非線性效應,可在極短時間內改善熔池內增強體與熔體的潤濕性,同時將空化效應產生的晶核擴散至整個熔池中,有效提高了形核率,均化了溫度梯度和成分分布,降低了偏析程度,從而可有效降低熔覆層的開裂敏感性[41]。

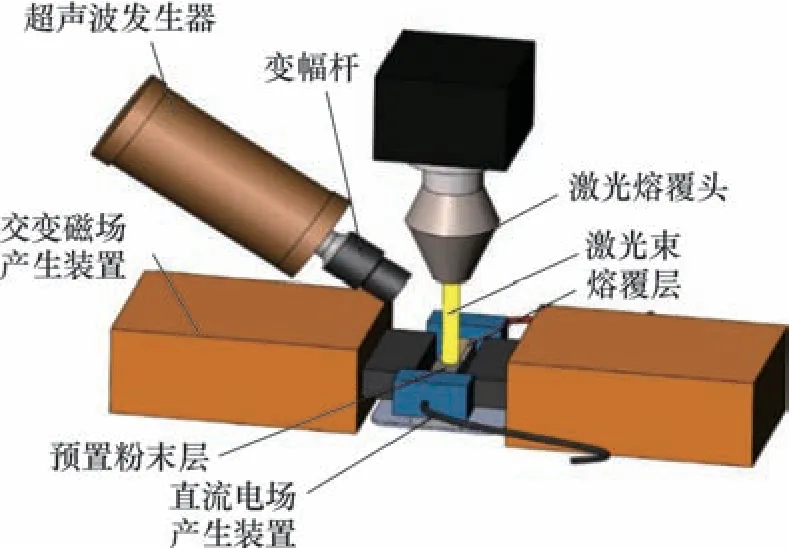

宋建麗[29]、王維[42,43]等研究了超聲波振動對于抑制熔覆層裂紋的能力。研究發現,施加超聲波振動相較于未施加超聲振動的熔覆層,涂層晶粒尺寸明顯減小,裂紋率明顯降低。胡國放[44]以42CrMo鋼為基體,NiCrBSi合金粉末為熔覆層材料,用自行研制開發的電-磁場、超聲波場和電-磁-超聲波復合場分別輔助進行激光熔覆試驗,復合輔助試驗裝置如圖7所示。經掃描電鏡觀察發現,僅無輔助場的熔覆層有裂紋存在,其他3種有輔助場的熔覆層均未發現裂紋。

圖7 復合輔助激光熔覆試驗裝置[44]

5 結束語

激光熔覆技術作為一種綠色環保的表面處理技術迅速發展并被廣泛應用,但是熔覆層裂紋作為激光熔覆中最常見且最危險的缺陷之一,是首先要解決的問題。目前,關于熔覆層裂紋形成的原因、機理及控制方法均取得了較大的進展,形成了從數值模擬、工藝優化、裂紋預測與檢測、合金成分的調整到輔助工藝技術手段等諸多方面的研究成果,為熔覆層裂紋的預測和控制提供了理論依據和實踐指導。然而,誘發熔覆層開裂的影響因素眾多,且各個因素之間相互影響,因此單純地通過某一種方法控制裂紋,均存在一定的局限性。隨著新材料的不斷發展,建立一套涵蓋熔覆層材料數據庫、有限元分析、裂紋預測與實時監測、工藝參數優化,以及輔助工藝等一體化的裂紋預測與控制技術,將是推進激光熔覆技術產業化應用的關鍵和重點研究方向。