18CrNiMo7-6鋼滲碳淬火齒輪不同噴丸處理后的齒根表層應力分布

陳永祥, 李 勇, 張金夢

(重慶齒輪箱有限責任公司, 重慶 402260)

18CrNiMo7-6鋼是制造滲碳淬火硬齒面齒輪等核心零部件的材料,該材料經過鍛造、滲碳淬火、噴丸處理和精加工后,表面具有高耐磨性、高強度及高疲勞壽命,廣泛應用于高速機車齒輪和風電齒輪等領域[1-4]。18CrNiMo7-6鋼滲碳淬火齒輪在制造過程中,熱處理和各種機械加工易引起不均勻塑性變形、溫度變化和相變等,都會使零件表層應力狀態及分布情況發生變化。表面殘余應力分為殘余壓應力和殘余拉應力,表面殘余拉應力對齒輪齒根的彎曲疲勞性能是有害的,而表面殘余壓應力對提高齒輪齒根的彎曲疲勞壽命十分有利。金屬材料在滲碳淬火后進行噴丸處理,材料表面經過高速鋼丸的撞擊,引起材料表層發生塑性變形,達到對金屬材料的組織強化和應力強化,使金屬材料表層存在殘余壓應力[5]。本文以18CrNiMo7-6鋼滲碳淬火齒輪為研究對象,對18CrNiMo7-6鋼齒輪經不同噴丸處理后的齒根表層進行應力測試及應力分布研究。

1 試驗參數與方法

1.1 零件參數

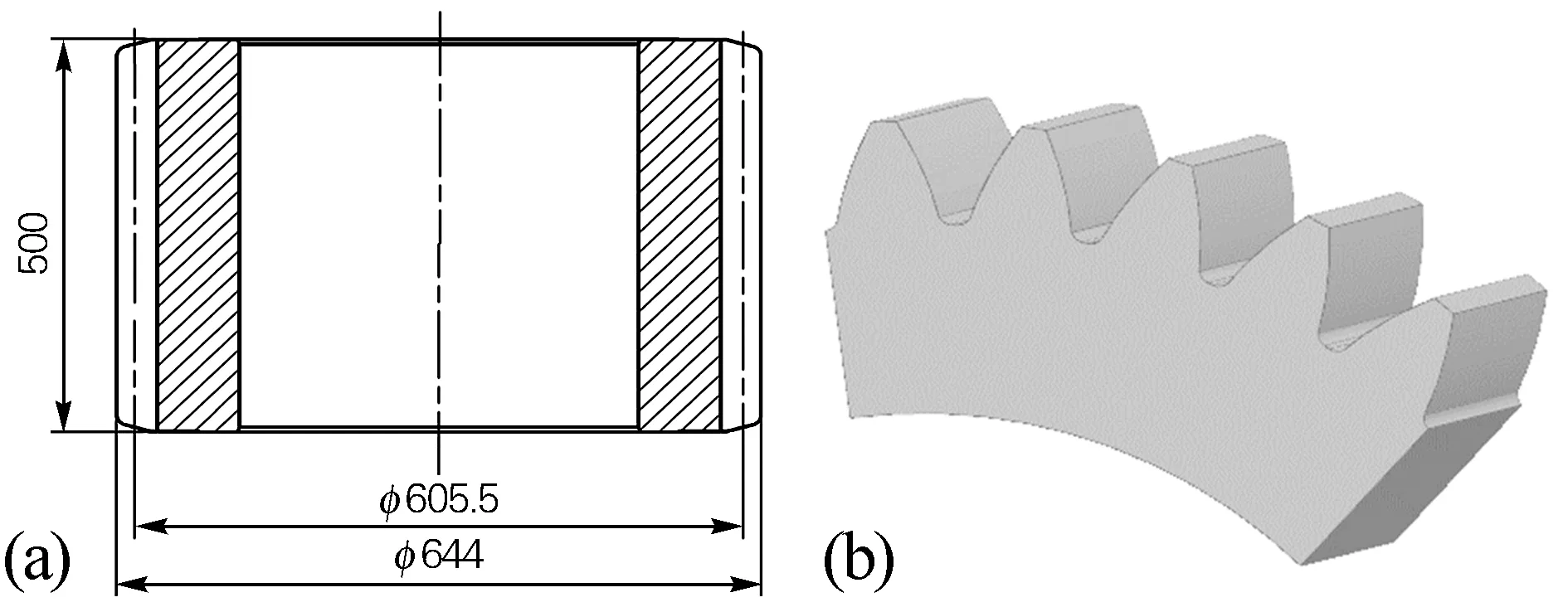

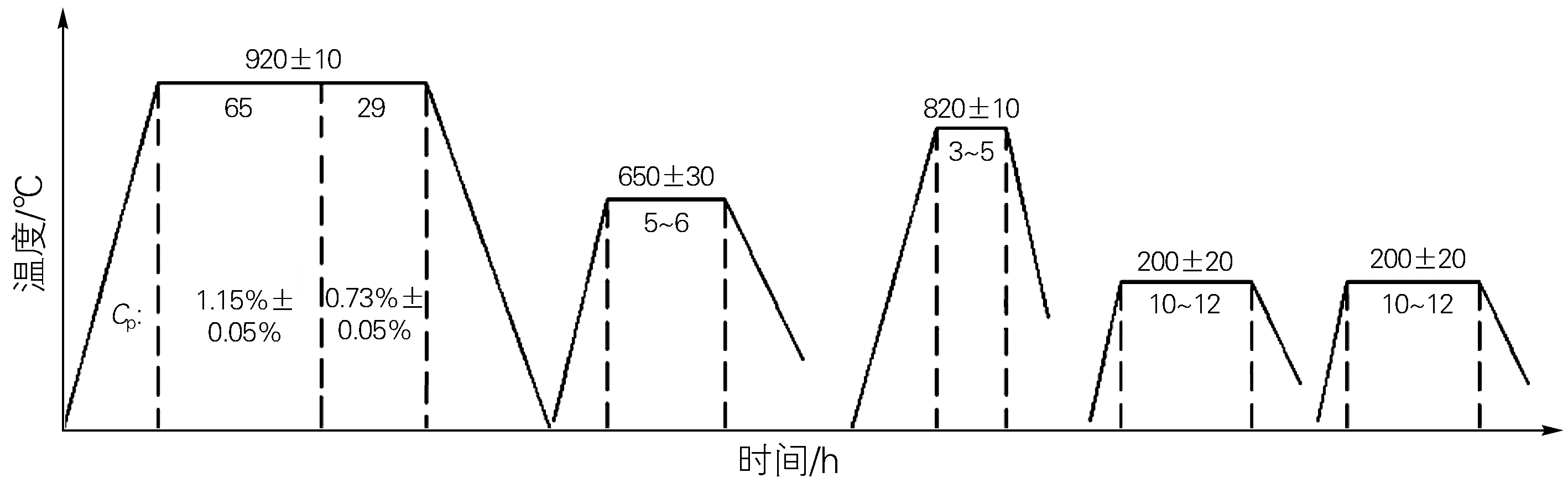

本試驗對18CrNiMo7-6鋼滲碳淬火齒輪零件進行解剖取樣,如圖1所示。齒輪的模數20 mm,壓力角25°,齒寬500 mm,全齒高42 mm,化學成分如表1所示,滲碳淬火工藝曲線如圖2所示。對滲碳淬火后的組織進行檢測,結果為硬化層深度≥4 mm,殘留奧氏體1級、碳化物3級、心部組織1級、馬氏體2級,晶粒度6級。

圖1 18CrNiMo7-6鋼齒輪尺寸(a)及解剖齒形試樣(b)示意圖Fig.1 Schematic diagrams of the 18CrNiMo7-6 steel gear size(a) and dissected tooth specimen(b)

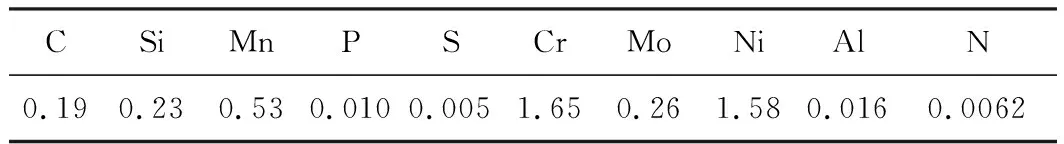

表1 18CrNiMo7-6鋼的化學成分 (質量分數,%)

圖2 18CrNiMo7-6鋼齒輪的滲碳淬火工藝曲線Fig.2 Carburizing and quenching process for the 18CrNiMo7-6 steel gear

1.2 試驗方案

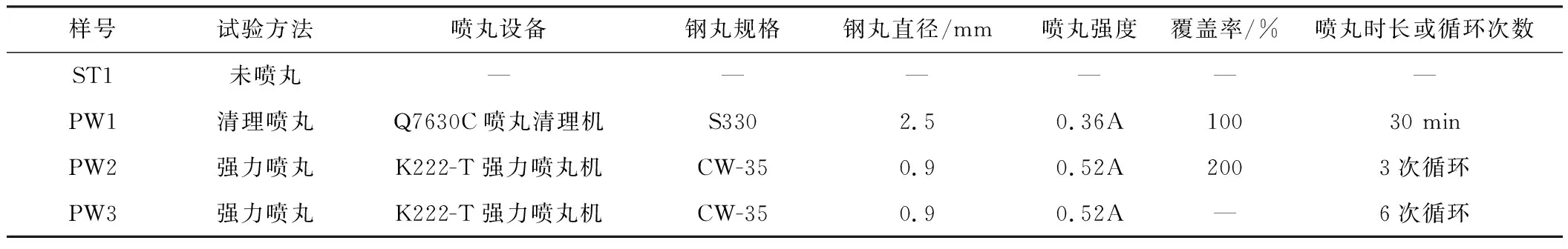

為了研究18CrNiMo7-6滲碳淬火齒輪經不同噴丸處理后的齒根表層應力分布,對滲碳淬火后的齒輪進行解剖,切割成如圖1(b)所示的齒形試樣,然后分別對齒形試樣齒根處按不噴丸、清理噴丸、3循環強力噴丸和6循環強力噴丸共4種方案進行處理,具體如表2 所示。對處理后的齒形試樣齒根用XF-1電解拋光機進行電化學剝層,然后利用X-350A型X射線應力測試儀對齒形試樣齒根表面進行應力檢測,測量方法為同傾固定ψ0法,應力檢測采用Cr靶Kα射線,衍射晶面(211),管電壓 22 kV,管電流6 mA。

表2 18CrNiMo7-6鋼滲碳淬火齒輪試樣的噴丸處理參數

2 試驗結果及分析

2.1 未噴丸齒根的表層應力

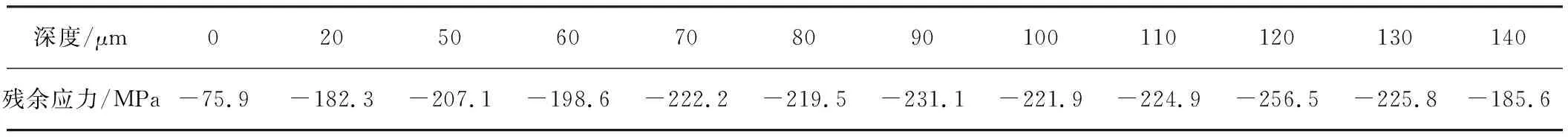

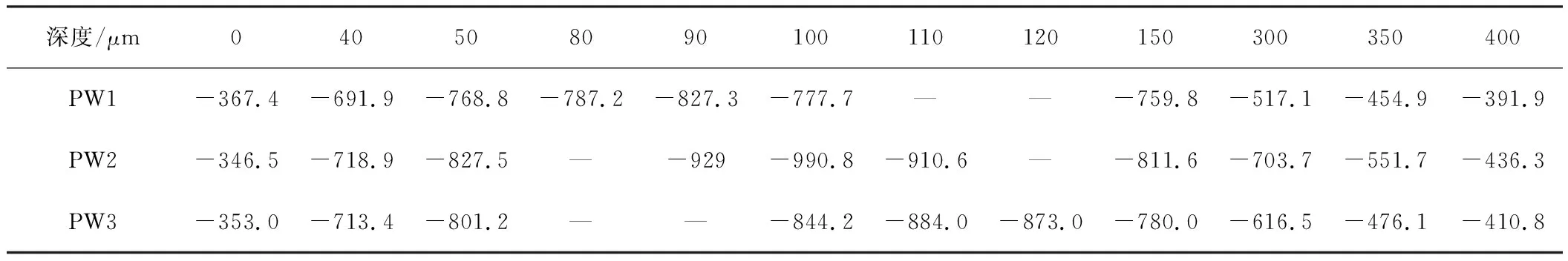

對未噴丸的18CrNiMo7-6鋼滲碳淬火齒輪齒形試樣(ST1)齒根進行表層應力檢測,結果如表3和圖3所示。可以看出,齒根表層應力狀態均為壓應力,最表面殘余應力σsrs=-75.9 MPa,隨著深度的增加,殘余應力先呈上升趨勢,在距表面深度δm=110~120 μm處達到最大值σmrs=-256.5 MPa,而后呈現逐漸下降趨勢。通常情況下,18CrNiMo7-6鋼滲碳淬火齒輪在滲碳時齒根表層由于碳原子的滲入,表層碳含量大大高于心部碳含量,從而導致心部的Ms比表層高,淬火時心部首先發生馬氏體轉變,體積膨脹,而此時表層仍為塑性較好的奧氏體,受心部體積膨脹而產生塑性變形;隨著齒根進一步冷卻,表層溫度達到表層對應的Ms點時開始發生馬氏體轉變,表層體積膨脹,最終在齒根表層形成殘余壓應力。

表3 未噴丸處理18CrNiMo7-6鋼滲碳淬火齒輪齒根的殘余應力

圖3 未噴丸處理18CrNiMo7-6鋼滲碳淬火齒輪齒根的殘余應力Fig.3 Residual stress of the carburized and quenched 18CrNiMo7-6 steel gear tooth root without shot peening

2.2 噴丸齒根的表層應力

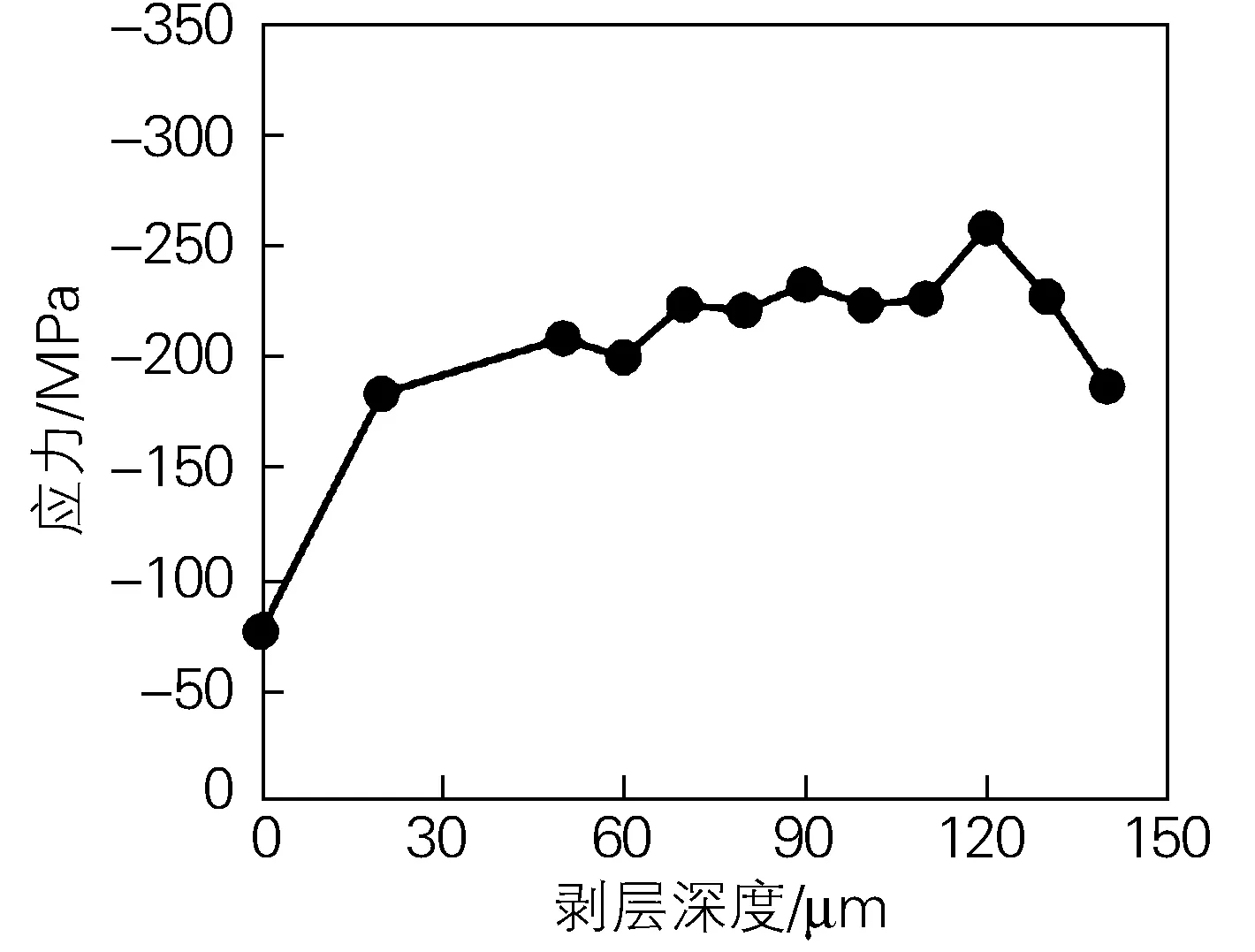

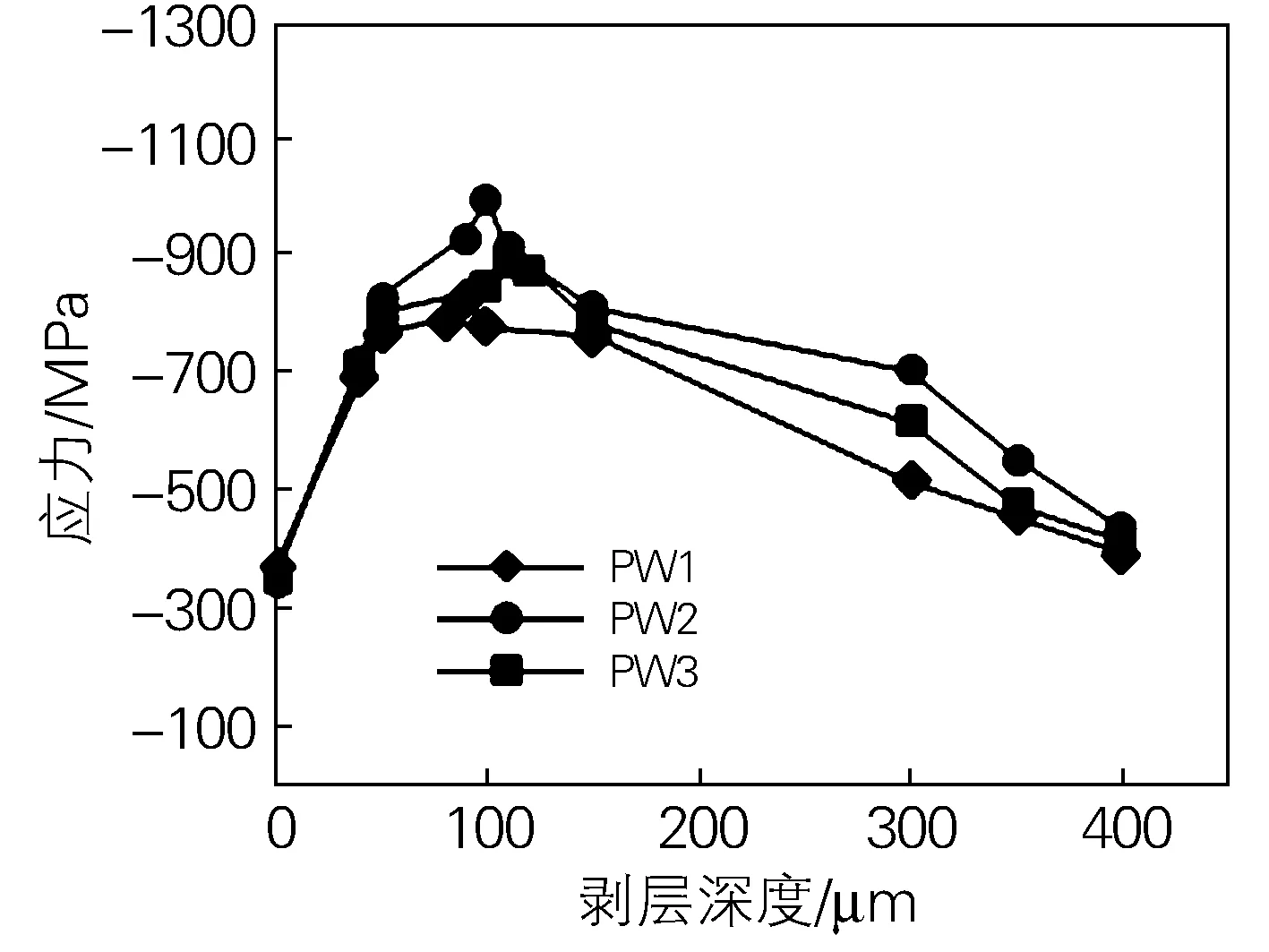

噴丸的原理是利用高速噴射的細小鋼丸在室溫下撞擊受噴工件表面,使工件表層材料產生彈塑性變形,形成塑性變形層,工件表面留下細小凹坑,表層晶粒受到擠壓變形,工件表面不能恢復到初始狀態,產生了大量孿晶和位錯,因而在表層產生殘余壓應力場。不同噴丸處理的齒形試樣齒根表面進行殘余應力檢測,結果如表4和圖4所示。由表4和圖4可以看出,清理噴丸(PW1)齒根最表面應力σsrs=-367.4 MPa,在表層深度δm=90 μm處達到最大值σmrs=-827.3 MPa,隨后殘余壓應力隨著剝層深度的增加而逐漸減小,在表層深度400 μm處應力為-391.9 MPa。3循環強力噴丸(PW2)齒根最表面應力σsrs=-346.5 MPa,在表層深度δm=100 μm處達最大值σmrs=-990.8 MPa,而后殘余應力下降,在表層深度400 μm處應力為-436.3 MPa。6循環強力噴丸(PW3)齒根最表面應力σsrs=-353.0 MPa,在表層深度δm=110 μm處到最大值σmrs=-884.0 MPa,而后殘余應力下降,在表層深度400 μm處應力為-410.8 MPa。

表4 不同噴丸工藝處理18CrNiMo7-6鋼滲碳淬火齒輪齒根的殘余應力(MPa)

圖4 不同噴丸工藝處理18CrNiMo7-6鋼滲碳淬火齒輪齒根的殘余應力Fig.4 Residual stress of the carburized and quenched 18CrNiMo7-6 steel gear tooth root with different shot peening processes

試驗結果分析發現,3種噴丸工藝下18CrNiMo7-6鋼滲碳淬火齒輪齒根表層應力存在以下共同點:①齒根表層均為壓應力,最表面殘余應力σsrs明顯小于最大殘余應力σmrs;②齒根表層壓應力從表至里均呈現先增大后降低的趨勢,最大壓應力峰值均出現在齒根的次表層90~110 μm處。③在表層深度50 μm范圍內的殘余壓應力增長較快,增長速率基本一致。④噴 丸后齒根表層殘余壓應力約是未經噴丸處理的4~5倍。

對于噴丸后最表面殘余應力σsrs明顯小于最大殘余應力σmrs的現象,文獻[6]認為目前沒有統一的完美解釋,比較普遍接受的是用赫茲接觸理論來解釋次表層存在最大的應力值,但這是依據彈丸靜態壓入金屬表面層模型所進行的彈塑性力學計算結果,而實際上噴丸處理是表面承受彈丸循環的彈塑性形變,因此認為表面殘余應力σsrs數值和最大殘余應力σmrs數值均與材料的應力-應變循環飽和曲線上的屈服強度有關。引申而言,表面殘余應力σsrs和最大殘余應力σmrs與疲勞極限一樣是材料廣義上的屈服。

試驗結果表明,3種噴丸處理中清理噴丸后齒根表層最大殘余應力σmrs最小,從表2可以看出這是因為清理噴丸的噴丸強度比強化噴丸的噴丸強度低,同時清理噴丸目的主要是清除工件表面氧化皮、銹層和雜質等附著物。但試驗結果也說明,常規清理噴丸也能增加滲碳淬火齒輪表層的壓應力。另外,同等噴丸強度下3循環強力噴丸后在表層下100 μm處的最大殘余應力σmrs(-990.8 MPa)大于6循環強力噴丸后在表層下110 μm處的最大殘余應力σmrs(-884.0 MPa)。分析認為,18CrNiMo7-6鋼滲碳淬火齒輪齒根在強力噴丸下,由于鋼丸的撞擊作用,表層材料因發生彈塑性形變使壓應力在一定深度范圍內隨深度的增加而快速增加,在噴丸達到一定循環次數時,一定深度范圍內的彈性變形層及孿晶位錯基本達到飽和而形成最大壓應力,隨著鋼丸的進一步撞擊,即循環次數的增加,由于零件表層的彈性變形層及孿晶位錯已達飽和而增加得很少,且鋼丸撞擊對工件造成的振動有一定的去應力效果,最大應力峰值繼續向深處輕微推移,但最大殘余應力σmrs值反而有一定的降低。這也表明,對于強化噴丸,在滲碳淬火齒輪表層殘余應力達到飽和后繼續增加循環次數并不能繼續提高最大殘余應力σmrs。

3 結論

1) 18CrNiMo7-6鋼滲碳淬火齒輪齒根表面在噴丸前后均為壓應力狀態,從表至里均呈先增高后降低的變化趨勢。

2) 不經噴丸處理時齒根表面的殘余壓應力較小,最表面殘余應力約為-70 MPa,次表層110~120 μm處殘余應力出現最大值,約為-250 MPa。

3) 噴丸能有效提高18CrNiMo7-6鋼滲碳淬火齒輪齒根表層殘余壓應力,從表至里呈先增高后降低的變化趨勢。最表層殘余應力約為-350 MPa,約為未經噴丸處理時的4~5倍,次表層90~110 μm范圍內殘余應力出現最大值,為-900~-1000 MPa。

4) 強化噴丸時,在18CrNiMo7-6鋼滲碳淬火齒輪表層殘余應力達到飽和后繼續增加噴丸循環次數并不能提高最大殘余應力σmrs,反而會有所降低。