基于分段熱邊界的桿件連續淬火過程的數值模擬

何浩平, 王發展, 荊爍文, 許正昊, 黃克鵬

(西安建筑科技大學 機電工程學院, 陜西 西安 710055)

目前針對桿件淬火進行仿真模擬時大多采用整體冷卻熱邊界條件進行設置,這與水淬實際工況相差較大。因此,模擬真實淬火過程,得到影響其演變規律的關鍵工藝參數,對金屬材料熱處理的控制具有重要意義[1]。

國內外學者對金屬材料熱處理模擬進行了大量研究[2-5]。Imir等[6]通過對MSC.Marc的二次開發,模擬了帶有偏心孔的圓柱形鋼件淬火過程,得到了塑性應變和流體靜壓力對溫度場和相變場的影響。Tong等[7]建立了電磁-熱-相變-機械耦合數值模型,分析了SAE4140H鋼桿感應淬火+回火的過程。孫曉明等[8]利用DEFORM-HT軟件結合CL60鋼的連續冷卻轉變曲線,研究了某840D型車輪在不同淬火工藝下的溫度場、應力場以及微觀組織的變化情況。以上研究均基于整體冷卻熱邊界方法,與真實淬火過程仍存在較大誤差。對于淬火過程的四場模擬分析[9-13], Carlone等[14]分析了金屬材料淬火過程的瞬態溫度場,并對奧氏體的形成和分解進行了建模。Smoljan[15]通過模擬鋼柱、錐體和球體的溫度和應力-應變場的淬火過程,預測了淬火試樣的力學性能和殘余應力-應變分布情況。劉玉等[16]利用溫度場、組織場和應力場相互耦合的數學模型對淬火過程中圓柱形棒材的淬火應力進行研究,揭示了不同直徑淬透圓棒試樣的應力分布規律及其起因以及不同淬火介質對淬火應力的影響規律。以上研究分析了溫度場、組織場和應力場的淬火演變規律,但并未對組織比例和硬度場的分布特征進行對比分析。

本文提出了一種針對連續熱處理的分段熱邊界數值模擬方法,通過MARC模擬實際工況下工件連續入水淬火的過程,分析并得到了溫度場、應力場、組織分布比例及硬度場的演變規律,并通過試驗驗證了分段熱邊界方法的準確性。

1 建模及參數設置

1.1 有限元模型的建立

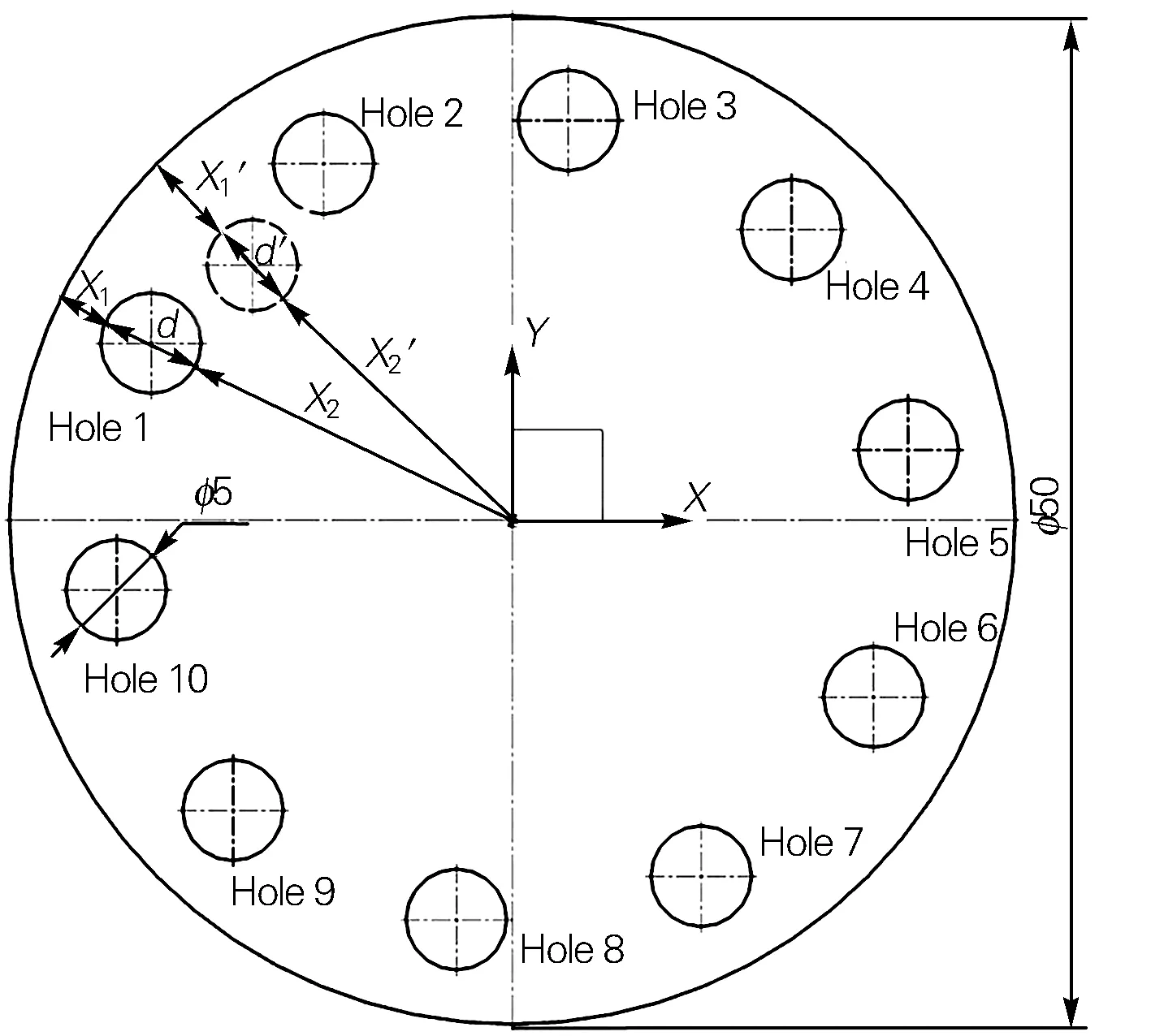

利用UG軟件建立多孔桿件及其有限元模型,將其導入MARC有限元軟件中,并進行網格劃分,網格單元尺寸為3,網格類型為三角形,單元數為154 978,如圖1所示。

圖1 多孔桿件示意圖(a)和有限元模型(b)Fig.1 Diagram of porous rod(a) and the finite element model(b)

1.2 熱處理工藝參數的計算

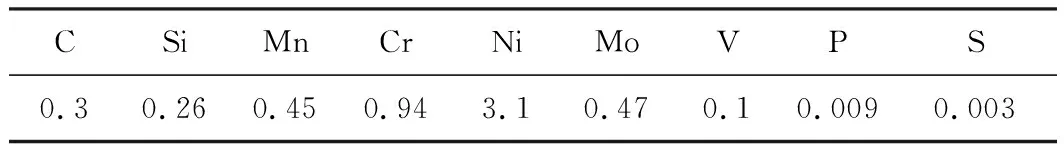

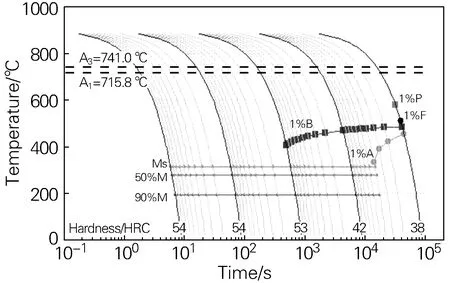

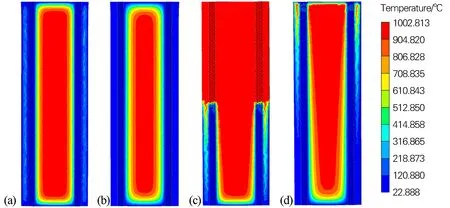

試驗材料選用30CrNi3MoV合金鋼,其化學成分如表1所示[17]。基于JMatPro軟件對30CrNi3MoV鋼進行數值模擬[18],得到其動態CCT冷卻曲線(如圖2所示)和各項熱物理參數(比熱、泊松比、熱導率、楊氏模量等)如圖3所示,得知奧氏體在不同冷卻速度下的轉變產物及演變過程。由圖2可見,A1=715.8 ℃,A3=741.0 ℃。

表1 30CrNi3MoV合金鋼的化學成分(質量分數,%)

圖2 30CrNi3MoV合金鋼的動態CCT曲線Fig.2 Dynamic CCT curves of the 30CrNi3MoV alloy steel

2 分段熱邊界方法及分段判據

2.1 整體與分段熱處理對比

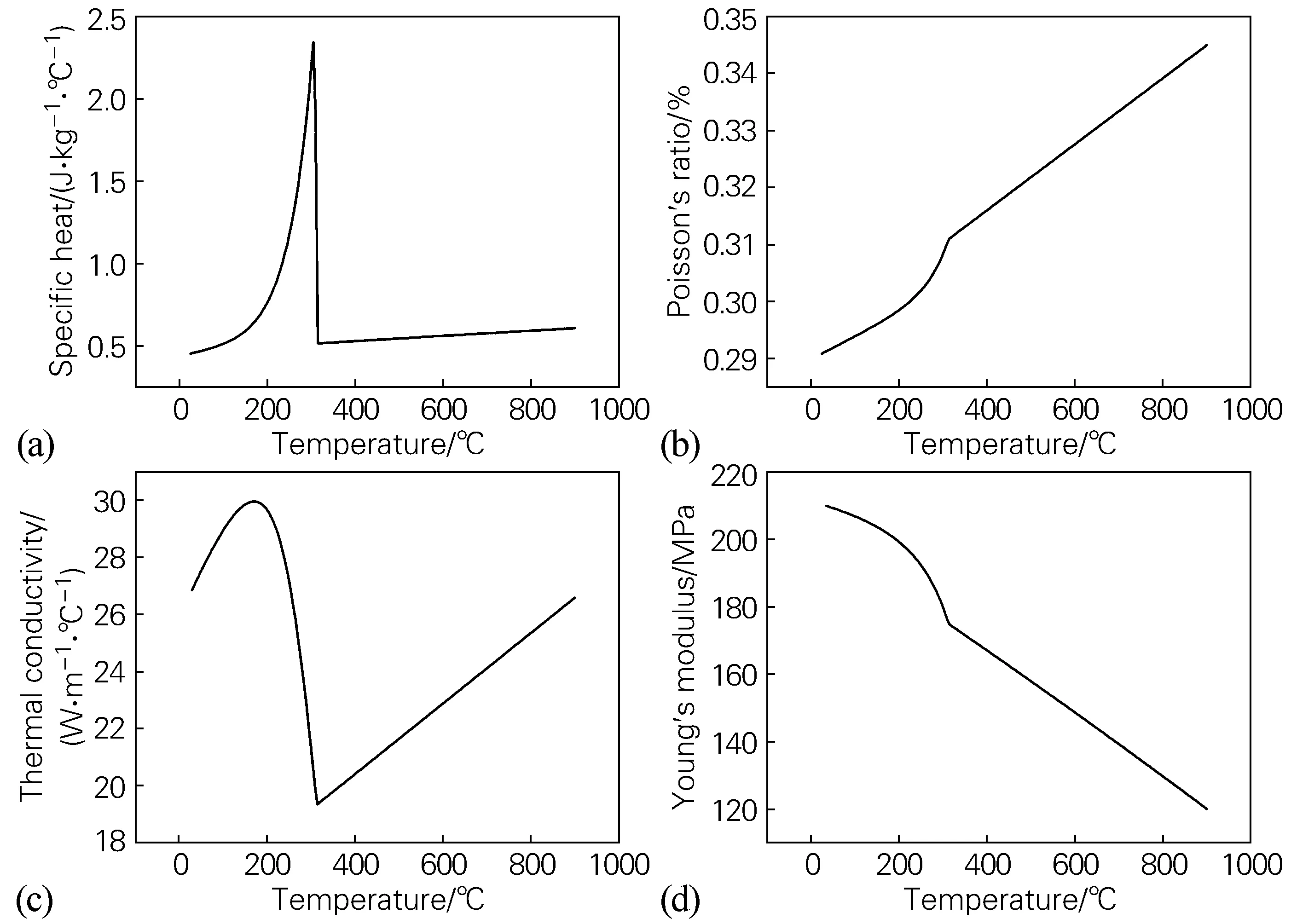

以往研究者多采用整體熱邊界的方式進行模擬。而在實際熱處理過程中多孔桿件垂直入水,由于工件是逐步進入水中,故本文采用分段熱邊界處理連續淬火過程,通過多步多邊界逐漸加載的方式模擬實際工況。首先利用MSC.MARC有限元軟件對30CrNi3MoV鋼多孔桿件進行淬火模擬仿真,設定工件初始溫度為1000 ℃,桿件入水速度為50 mm/s,完全沒入水中的用時3 s。整體及分段熱邊界淬火過程的模擬結果如圖4所示。由圖4可以看出,在工件入水1.5 s時剛好有一半完全進入水中,整體熱邊界中全部模型在進行淬火,而分段熱邊界方式中僅有1/2模型在進行淬火;在工件入水3 s時,工件全部進入水中,整體淬火方式中工件心部的溫度場均勻分布,分段淬火方式中的溫度場呈“梯形”分布。由此可見,分段熱邊界與整體熱邊界處理得到的瞬態溫度場有明顯不同,分段熱邊界比整體熱邊界淬火方式更接近實際工況。由于整體淬火中忽略了工件逐漸進入水中的過程,因此造成較大誤差。

圖3 30CrNi3MoV合金鋼的熱物理參數(a)比熱;(b)泊松比;(c)熱導率;(d)楊氏模量Fig.3 Thermophysical parameters of the 30CrNi3MoV alloy steel(a) specific heat; (b) Poisson’s ratio; (c) thermal conductivity; (d) Young’s modulus

圖4 30CrNi3MoV鋼多孔桿件整體加載(a,b)和分段加載(c,d)淬火不同時間的溫度場Fig.4 Temperature field at different time of the 30CrNi3MoV steel porous rod with overall loading(a,b) and sectional loading(c,d) (a,c) 1.5 s; (b,d) 3 s

2.2 分段判據及數學模型

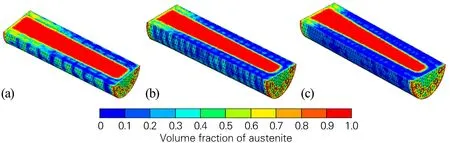

使用MARC有限元軟件模擬實際工況條件下30CrNi3MoV鋼多孔桿件的入水過程時,分段數對所得組織分布特征存在很大影響,如圖5所示。由圖5(a,b)可以看出,當模型分為較少段進行淬火時,奧氏體的分布出現了明顯的“分層”現象,得到的仿真結果誤差較大;由圖5(c)可以看出,當模型分為較多段時,組織分布的分層現象消失。但分段數過多則導致計算量過大,降低計算效率。

圖5 不同分段數下30CrNi3MoV鋼多孔桿件分段加載淬火后的奧氏體分布(a)10段;(b)20段;(c)30段Fig.5 Austenite distribution of the 30CrNi3MoV steel porous rod after segmented loading quenching under different segmentation numbers (a) 10 sections; (b) 20 sections; (c) 30 sections

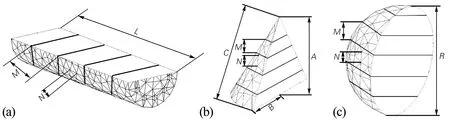

綜上,通過控制模型的分段數可使組織分布均勻,為準確分析模型分段數對組織分布的影響,本文建立了圓柱體分段熱邊界連續淬火模型,如圖6(a)所示。通過多次對模擬后的組織分布特征分析,建立分段判據,如式(1)所示:

(1)

式中:L為工件長度,mm;N為單元尺寸,mm;M為分段數,個;K為分段最少時系數。其中,一個單元尺寸可選中一個節點,且節點數大于0。另外,對于圓錐體及球體模型(如圖6(b, c)所示),相應的分段判據分別如式(2)和式(3)所示:

(2)

(3)

式中:A、B、C分別為圓錐體的豎直高度、底面圓半徑和母線長度,mm;R為球體直徑,mm;同樣地,一個單元尺寸可選中一個節點,且節點數大于0。

圖6 分段熱處理數學模型(a)圓柱體;(b)圓錐體;(c)球體Fig.6 Mathematical model of sectional heat treatment(a) cylinder; (b) cone; (c) sphere

3 淬火演變規律分析

3.1 溫度場、應力場、組織比例及硬度場分布規律

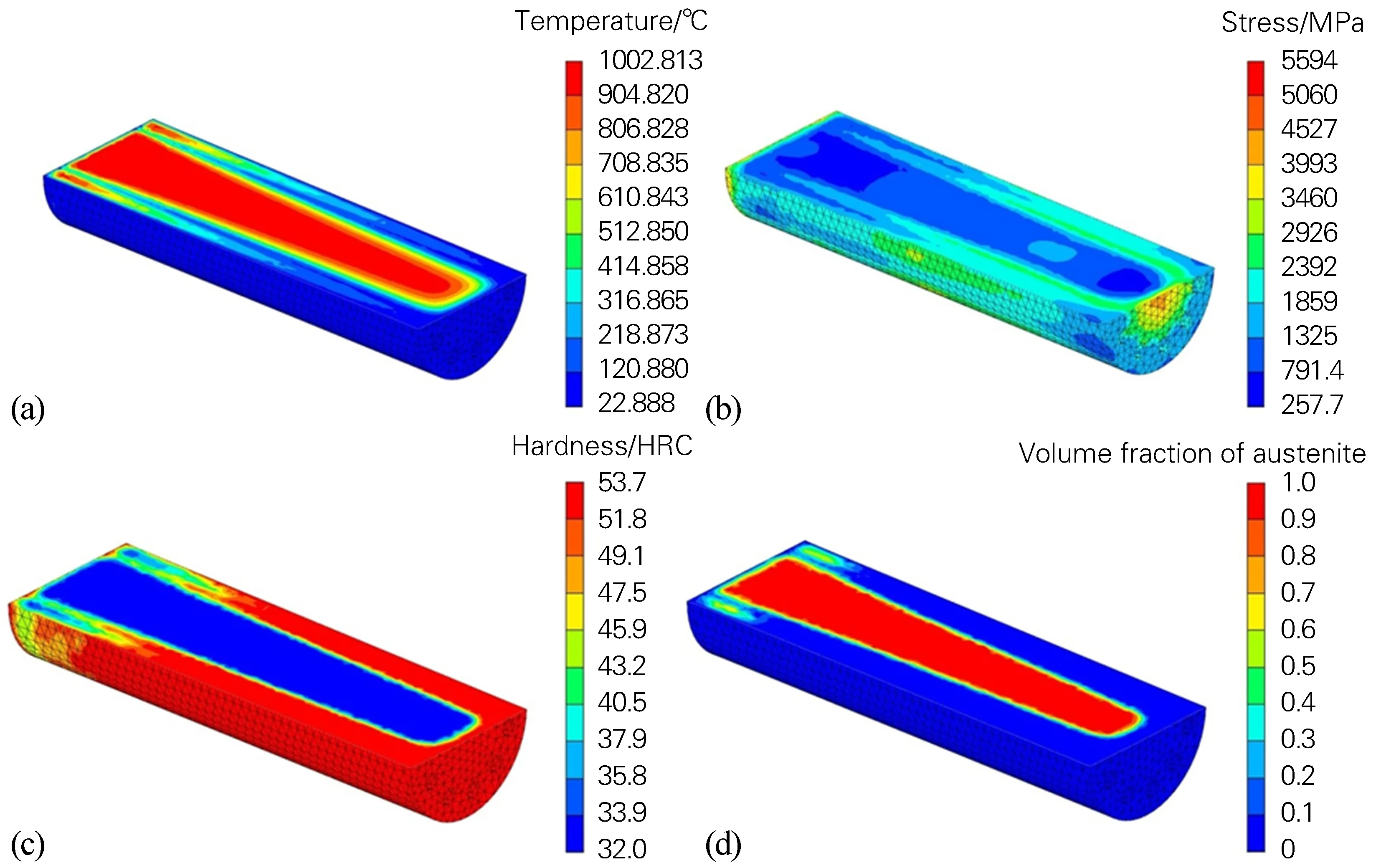

基于分段熱邊界方法,根據分段判據設置分段數為40。基于實際工況,設定30CrNi3MoV鋼多孔桿件垂直入水,入水速度為50 mm/s。通過MARC有限元軟件對30CrNi3MoV合金鋼多孔桿件進行分段加載淬火仿真模擬,得到淬火過程中工件剛好完全入水時刻(3 s) 的溫度場、應力場、組織比例以及硬度場分布云圖,如圖7所示。由圖7(a)可以看出,工件溫度從前端至末端呈線性變化,工件前端表面冷卻至25 ℃,而心部溫度尚未完全冷卻;工件末端較前端后淬上火,即末端存在冷卻滯后,縱截面上的心部溫度呈“梯形”分布,工件冷卻過程符合實際工況。由圖7(b)可以看出,工件應力主要分布在外表面和內孔表面,尤其在工件入水前端表面心部壓應力較大,且外表面厚壁部位(無內孔處)較之薄壁部位(有內孔處)應力較大,易發生變形。由圖7(c)可以看出,工件內孔表面硬度最小,為32.0 HRC,外表面硬度較大,為53.7 HRC。由于工件冷卻速度大于25 ℃/min,隨著淬火的進行,工件組織中的奧氏體逐漸轉變為馬氏體,并無其他組織生成[19]。由圖7(d)可以看出,工件外表面和內孔表面的奧氏體轉變較快,均轉變為馬氏體,而心部奧氏體轉變緩慢;通過對比圖7(c)可知,硬度大小的變化和奧氏體與馬氏體的組織轉變含量有關。

圖7 30CrNi3MoV鋼多孔桿件分段加載淬火后的模擬結果(a)溫度場;(b)應力場;(c)硬度場;(d)奧氏體體積分數Fig.7 Simulation results of the 30CrNi3MoV steel porous rod after segmented loading quenching (a) temperature field; (b) stress field; (c) hardness field; (d) volume fraction of austenite

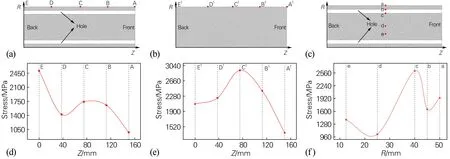

在淬火過程中,由于工件為多孔桿件,其應力分布情況較為復雜,為得到應力的分布特征,選取工件剛好完全入水時刻的沿孔軸線剖面外表面(A~E點)、沿無孔剖面外表面(A1~E1點)、沿孔軸線剖面中部外表面至內孔表面和心部(a~e點)取特征點,再通過MARC軟件后處理提取相關數據,可得各特征點的應力大小,如圖8所示。由圖8(a,d)可以看出,沿孔軸線剖面外表面,應力由工件前端向中部逐漸增大,由中部向末端先減小后增大。由圖8(b,e)可以看出,沿無孔剖面外表面,應力由工件前端向中部逐漸增大,由中部向末端逐漸減小。由圖8(c,f)可以看出,沿孔軸線剖面中部外表面至內孔表面和心部,應力由工件心部向內孔內側表面逐漸增大,在內孔外側表面應力大幅減小,而在外表面又略有升高。

圖8 30CrNi3MoV鋼多孔桿件分段加載淬火后的結構分析 (a~c)和應力分布(d~f)(a,d)沿孔軸線剖面外表面;(b,e)無孔剖面外表面;(c,f)沿孔剖面外表面至心部Fig.8 Structural analysis(a-c) and stress distribution(d-f) of the 30CrNi3MoV steel porous bar after sectional loading and quenching(a,d) at surface in longitudinal section along porous axis; (b,e) at surface in longitudinal section without porous; (c,f) from surface to core in longitudinal section along porous axis

3.2 模擬結果對比及驗證

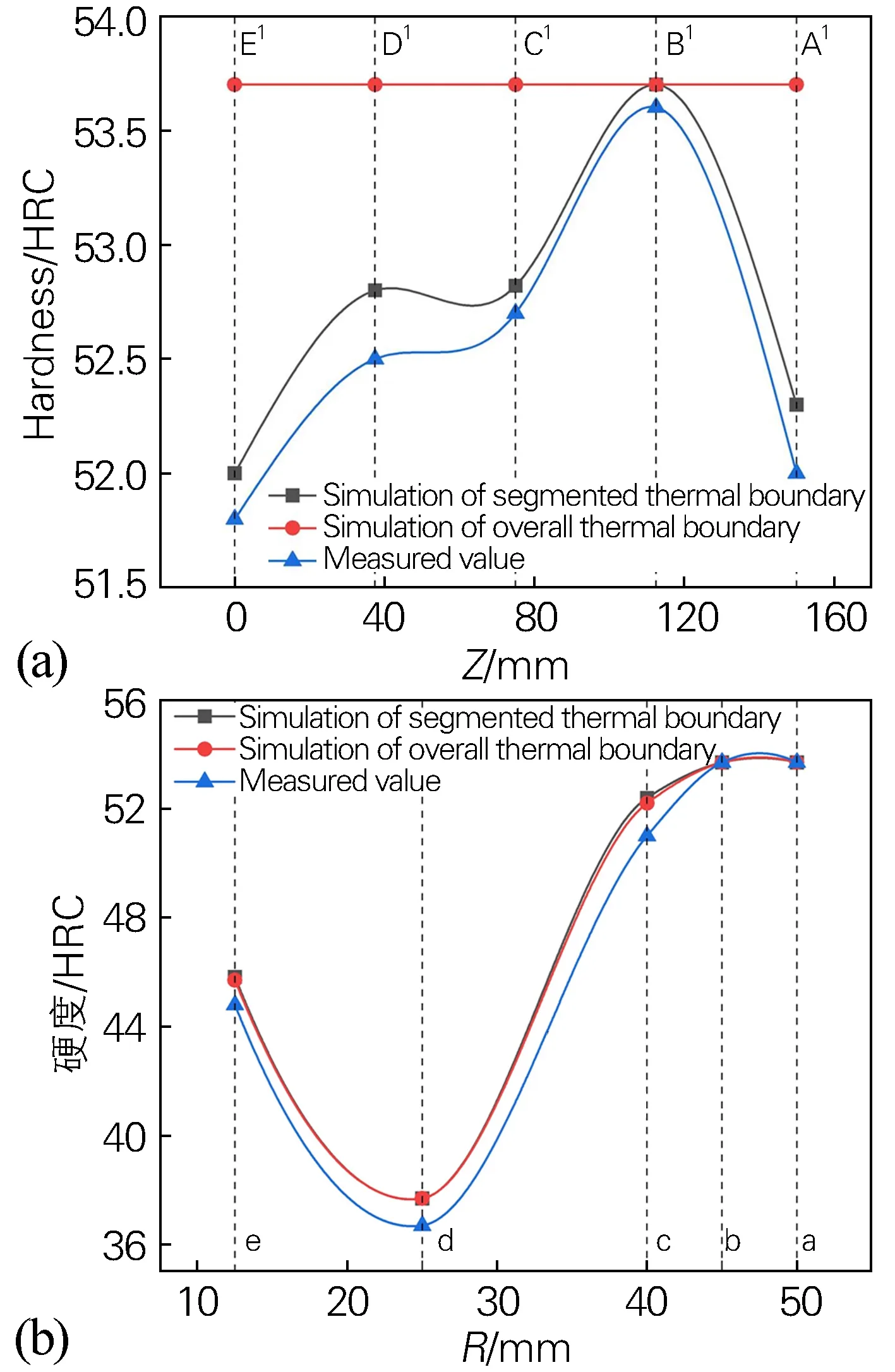

采用30CrNi3MoV合金鋼多孔桿件進行實際淬火試驗。試驗時,首先將試樣置于1000 ℃井式爐中保溫30 min,使試樣溫度均勻一致,然后迅速垂直淬入25 ℃水中,待工件完全冷卻至室溫后取出。試驗共取10個試樣,使用線切割將5個試樣在無孔位置切開,分別沿外表面與表面至心部方向取點(位置同圖8(b)中A1~E1點和圖8(c)中a~e點),用401MVD維氏硬度計測量硬度,并與整體熱邊界與分段熱邊界方法仿真結果進行對比,結果如圖9所示。由圖9可以看出,對于工件外表面硬度,整體熱邊界法模擬值恒為53.7 HRC,而分段熱邊界法模擬值為51.9~53.7 HRC。對于工件由心部至表面的硬度,整體熱邊界法與分段熱邊界法模擬值相近,均為36.8~53.7 HRC。與實測結果值對比可知,分段熱邊界模擬值最大相差不超過10%,所得硬度更加符合實際測量值,而整體熱邊界模擬結果趨于理想化,所得誤差較大。

圖9 不同熱邊界加載方式模擬結果與實測硬度對比(a)無孔剖面外表面;(b)沿孔剖面表面至心部Fig.9 Comparison of simulation results and measured hardness under different thermal boundary loading methods (a) along surface in longitudinal section without porous; (b) from surface to core in longitudinal section along porous axis

圖10 30CrNi3MoV鋼多孔桿件尺寸測量方法示意圖Fig.10 Schematic diagram of size measurement method of the 30CrNi3MoV steel porous rod

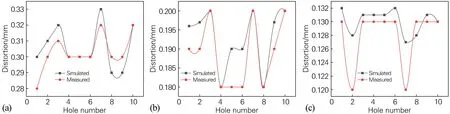

通過調取MARC軟件后處理結果與試驗結果,經計算得到模擬值與實測畸變量,如圖11所示。由圖11(a, b)可知,ΔX1>ΔX2,即孔距外表面的偏移程度小于孔距工件中心偏移程度,因此孔向工件中心偏移;由圖11(c)可知,Δd>0,即孔的直徑變大。根據模擬和實測結果可知,分段熱邊界模擬后孔向中心的畸變量為0.18~0.20 mm,工件長度畸變量為1.85 mm,實際測量得到孔向中心的畸變量為0.19~0.20 mm,工件長度畸變量為1.92 mm。分段熱邊界模擬后孔以及工件的位移量相差在5%以內,故試驗數據與仿真結果一致。

圖11 30CrNi3MoV鋼多孔桿件淬火后的位移量模擬值與實測值對比Fig.11 Comparison of simulated and measured displacement of the 30CrNi3MoV steel porous bar after quenching(a) ΔX1; (b) ΔX2; (c) Δd

4 結論

本文利用MARC軟件模擬了30CrNi3MoV鋼多孔桿件的淬火過程,并提出了針對連續淬火過程的分段熱邊界方法及有限元模型分段判據,得到如下結論:

1) 通過對比分析整體熱邊界方法與分段熱邊界方法模擬所得30CrNi3MoV鋼多孔桿件淬火后各部位硬度分布,可知采用整體熱邊界方法淬火得到的表面硬度恒定,而采用分段熱邊界方法模擬淬火過程更符合實際工況。

2) 通過分段淬火模擬得出多孔桿件的溫度場、應力場、硬度場及組織分布比例。工件溫度從前端至末端呈線性變化,且末端較前端后淬上火,即末端存在冷卻滯后,而縱截面上的心部溫度呈“梯形”分布;工件應力主要分布在外表面和內孔表面,尤其在工件入水前端表面心部壓應力較大,且外表面厚壁部位(無內孔處)較之薄壁部位(有內孔處)應力較大,易發生變形;冷卻后的硬度場中,外表面硬度為51.9~53.7 HRC,心部硬度為36.8 HRC。

3) 淬火后工件發生了畸變,孔的直徑變大并向工件中心偏移,位移量為0.18~0.20 mm,工件長度畸變為1.85 mm。淬火后孔和工件畸變量的模擬結果與實測結果吻合程度較高,驗證了分段熱邊界方法的準確性。