復合材料注漿在地下水封石油洞庫工程中的應用

歐陽偉雄 賀寶林

1大慶油田設計院有限公司

2中國石油華北油田公司

地下水封洞庫工程具有占地小、安全性高、對景觀破壞小、維修費用低、投資小、適合戰備要求的特點[1],是國內近年來發展建設國家石油戰略儲備庫的主要儲油方式。建設地下水封洞庫的關鍵技術難點是在不良地質條件下對圍巖進行注漿、堵水、防滲處理,根據GB/T 504455—2020《地下水封石洞油庫設計標準》的相關規定“處理后的洞罐滲水量,每100×104m3庫容不宜大于200 m3/d”,目前我國已建及在建地下水封洞庫均采用以水泥注漿為主的堵水方式來滿足規范要求[2]。由于水泥是顆粒狀材料,其漿液為懸浮性漿液,容易出現料水分離現象[3]。在主洞室邊墻、一些花崗巖微細裂隙發育、斷層破碎影響帶、軟弱泥化夾層等區域的防滲處理過程中,發現常規的水泥漿液、超細水泥漿液在處理較細小裂隙的滲漏和破碎帶泥化夾層的效果不佳,因而反復調整注漿設計參數及工藝,采取水泥注漿及超細水泥多次補灌措施,但因巖層的特殊性和處理方式的局限性,仍然不能達到理想的效果[4]。

經調研眾多水利水電、礦山、交通等地下工程,對于不良地質條件下的圍巖,常采用復合材料進行注漿封堵,效果良好。因復合材料為真溶液,是非顆粒狀漿材,漿材可以滲入花崗巖微小裂隙、斷層破碎影響帶、軟弱泥化夾層等區域;而水泥是顆粒狀漿材,不能灌入細微裂隙,因此復合材料的可灌性更好,也得到了廣泛的應用。

我國東南地區某洞庫工程,建設規模為500×104m3,施工期主洞室頂層開挖完成后,洞室的總涌水量達到峰值,約為8 000~9 000 m3/d,遠遠超過詳細勘察階段預測的洞室最大涌水量。當主洞室開挖全部完成后,再次進行注漿堵水處理,洞室的總涌水量得到了有效的控制,但離規范要求的允許值1 000 m3/d 仍有一定的差距。為了滿足工程建設的要求,首次提出在普通水泥和超細水泥注漿的基礎上,進行復合注漿生產性試驗,優選注漿工藝參數,注漿效果檢驗后,已滿足了規范中涌水量的要求。同時本次工程的復合注漿生產性試驗的成功應用,可為類似工程提供相關經驗與指導。

1 工程概況

某地下水封石油洞庫位于我國東南沿海地區,庫址區東側和南側各有一條河流,東側河流寬約150 m,南側河流寬約200 m,兩側河流在庫址區東南側交匯后匯入海洋,距離海洋口僅約30 km,地下洞室距離南側河流最近約600 m,洞庫設計庫容500×104m3。

1.1 工程地質條件

工程區屬波狀平原及濱海地帶,剝蝕殘丘地形,第四系殘積層地貌,地表植被茂盛,多為果樹林、農田及雜草。工區地層巖性主要為:第四系殘坡積層;燕山一期片麻狀花崗巖、花崗閃長巖;燕山中晚期煌斑巖脈、花崗偉晶巖脈、細晶狀長英質巖脈等各種巖脈。

根據勘察成果,庫址區揭露有3條斷層,分別為F1、F2 和F3。F1 斷層位于庫址北側,相距約800 m,產狀N80°W/NE∠75°,分布有斷層角礫巖及寒武系的變質泥質粉砂巖,推測延伸至庫址區東側河流,揭露厚度約150 m;F2斷層自西北向東南穿過整個庫區,產狀N38°W/SW∠66°~74°,有石英巖脈侵入及泥化現象,揭露厚度約4 m;F3斷層自西南向北東斜穿庫區東南角,產狀N55°E/SE∠75°,有石英巖脈及偉晶巖脈侵入及局部泥化現象,揭露厚度2 m~5 m。

揭露還有9 條貫通性的節理密集帶,分別為L1~L9。施工期開挖至主洞室頂層時,又揭露有透水性較強的29 條f 結構面(編號f1~f29)和68條l結構面(編號l1~l68)。

因此,庫址區工程地質條件極其復雜,為洞庫的注漿堵水帶來了巨大挑戰。

1.2 水文地質條件

我國東南部屬熱帶和亞熱帶季風氣候,終年受海洋氣候調節,年平均雨量1 395.5~1 723.1 mm(1981—2010 年氣候資料)。年降雨量充沛,4~9月為多雨季節,8月雨量最多,10月至次年3月雨量較少。低壓、熱帶風暴、臺風登陸影響較為頻繁。

庫址區地下水類型按埋藏條件及賦存介質分為松散巖類孔隙潛水和裂隙潛水,其中裂隙潛水又可分為淺層的網狀裂隙水和深層的脈狀裂隙水。孔隙潛水賦存于第四系松散地層中,裂隙潛水賦存于基巖裂隙中。其中深層脈狀裂隙水主要賦存于中風化帶中深部及其以下的巖體中,深度變化不一,主要受構造運動和結構面發育的影響,為洞庫注漿堵水主要對象。

2 復合材料的生產試驗

2.1 復合材料注漿的優點及分類

復合材料注漿是將一定的化學材料(無機或有機材料)配制成溶液,用注漿泵等設備將其灌入地層或縫隙內,使其滲透、擴散、膠凝或固化,以增加地層強度、降低地層滲透性、防止地層變形,也是進行混凝土建筑物裂縫修補時加固基礎、防水堵漏和混凝土缺陷補強的一項技術[5-6]。即復合材料注漿是化學材料與工程相結合,運用化學科學、化學漿材和工程技術進行基礎和混凝土缺陷的處理(加固補強、防滲止水),保證工程的順利進行及提高工程質量的一項技術[7]。

復合材料注漿的漿液優點主要有可灌性好,無粒徑限制,凝膠時間、強度及彈模都可控制,抗滲性好,耐久性優良,可用于永久工程;缺點是價格貴、有不同程度的毒性[8]。目前最常用的復合注漿材料可分為兩大類:防滲止水類,有水玻璃、丙烯酸鹽、水溶性聚氨酯、彈性聚氨酯和木質素漿等[9-10];加固補強類,有環氧樹脂、甲基丙烯酸甲酯、非水溶性聚氨酯漿等。近年來應用最多的是水玻璃、聚氨酯和環氧樹脂漿材。

2.2 復合材料有害性鑒定

環氧樹脂注漿材料經中國建材檢驗認證集團股份有限公司檢測,該材料有害物質含量符合國家建材行業標準JC 1066—2008《建筑防水涂料中有害物質限量》中規定的各項有害物質限量指標。經相關部門檢測,環保型環氧樹脂注漿材料其LD50 指標數值大于5 000 mg/kg,實際無毒。各項指標檢測結果見表1。環氧樹脂注漿材料表面張力為28.13 mN/m(1 h),與花崗巖接觸角為0°,表明環氧注漿材料浸潤滲透性和動水下可灌性強。同時委托有資質的專業部門對廢棄材料進行無害化處理,可確保對環境無污染。

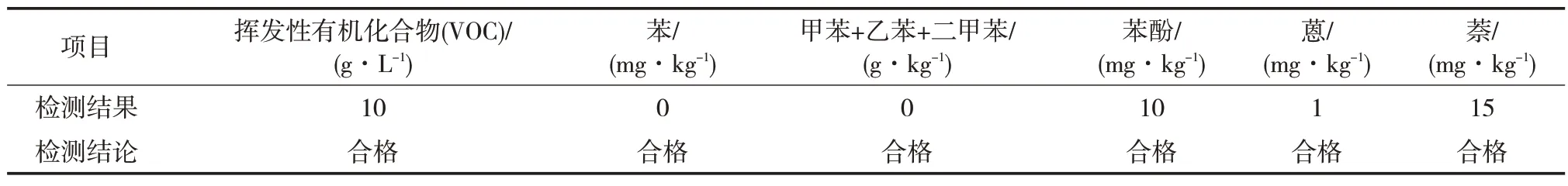

表1 環保型環氧樹脂材料揮發性有機化合物檢測結果Tab.1 Detection results of volatile organic compounds in environment friendly epoxy resin materials

2.3 復合材料與原油的反應試驗

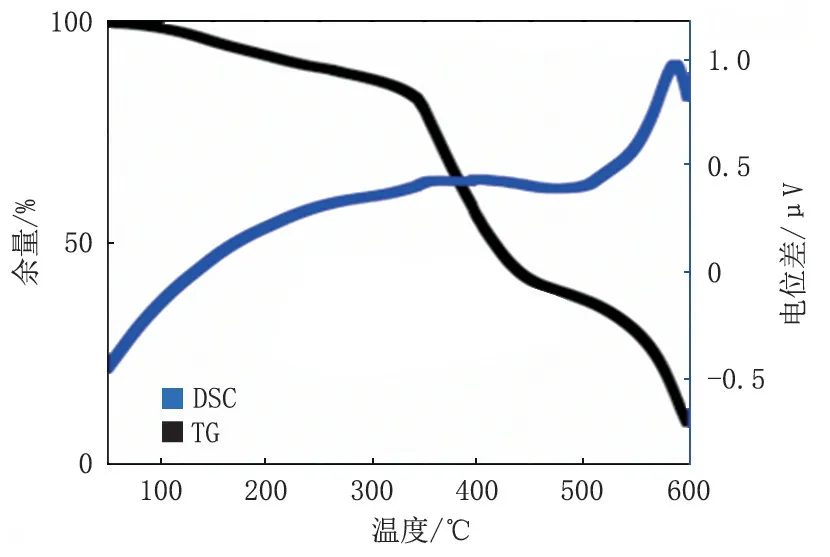

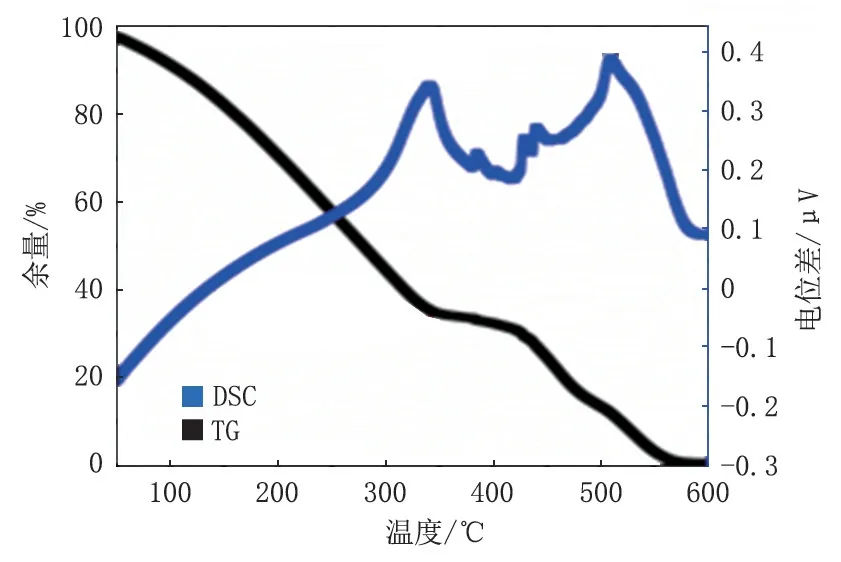

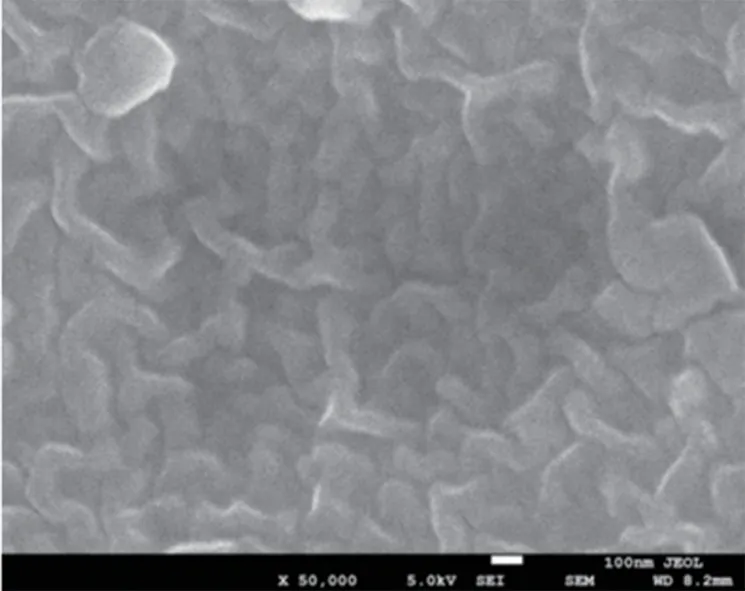

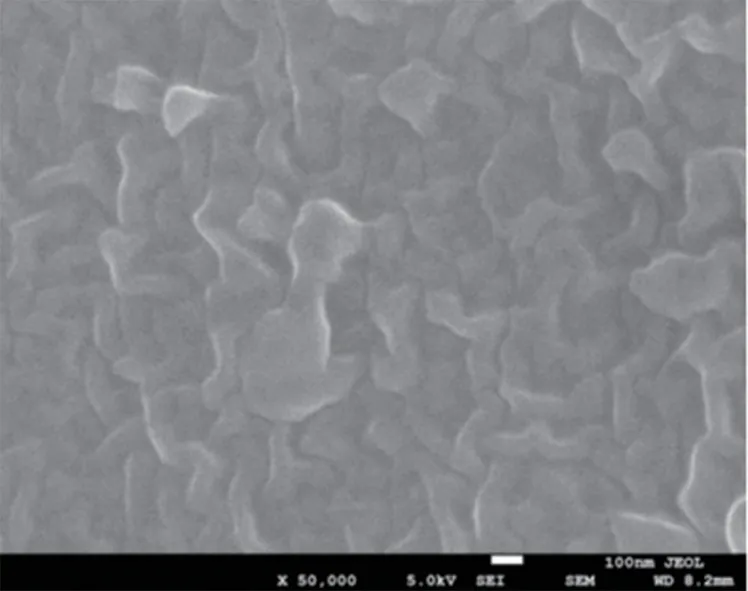

通過原油、環氧樹脂注漿材料化學反應動力學試驗,并結合TG-DSC(同步熱分析)及SEM(掃描電鏡)等測試手段,分析原油和環氧灌漿材料固結體兩種樣品的熱穩定性。由圖1可知,原油樣品測試前為液體,460 ℃時余重為39.8%(質量分數)(圖中TG 為加熱溫度與余重的關系,DSC 為加熱溫度與測試體電位差的關系)。此時并未出現放熱或吸熱峰,原油電位差未發生急劇變化,說明失重是來自于液體揮發;加熱至586 ℃時的失重因固體殘留物的燃燒放熱,電位差變化速率加快,并達到峰值1.0 μV。由圖2可知,環氧注漿固結體樣品加熱至339 ℃時樣品出現了第一次明顯放熱峰,電位差變化速率加快,余重為33.75%(質量分數);加熱至510 ℃時出現第二次放熱峰至完全煅燒干凈,電位差變化速率再次加快,并達到峰值0.4 μV。分析圖譜表明,原油和環氧灌漿材料固結體兩種樣品的熱穩定好,不易發生化學反應。試驗結果見圖1~圖4。

圖1 原油TG-DSC測試Fig.1 TG-DSC test of crude oil

圖2 環氧注漿固結體TG-DSC測試Fig.2 TG-DSC test of epoxy grouted solid

圖3 固結體SEM浸泡前Fig.3 Grouted solid body before SEM immersion

圖4 固結體SEM浸泡后Fig.4 Grouted solid after SEM immersion

在對環氧樹脂材料毒性及與原油的反應做了相應的鑒定與試驗的基礎上,同時調研了三峽工程、向家壩水電站、溪洛渡水電站、南水北調中線一期工程、丹江口水利樞紐、清遠抽水蓄能電站等多個重點水利水電工程,調研結果發現環氧樹脂材料對工程周邊水體環境無影響,且封堵效果很好。針對地下水封石油洞庫工程特點,環氧樹脂材料作為注漿材料既不與原油反應又不污染周邊水體,符合地下水封洞庫開挖后期的注漿止滲試驗材料選用要求。

2.4 復合材料注漿試驗

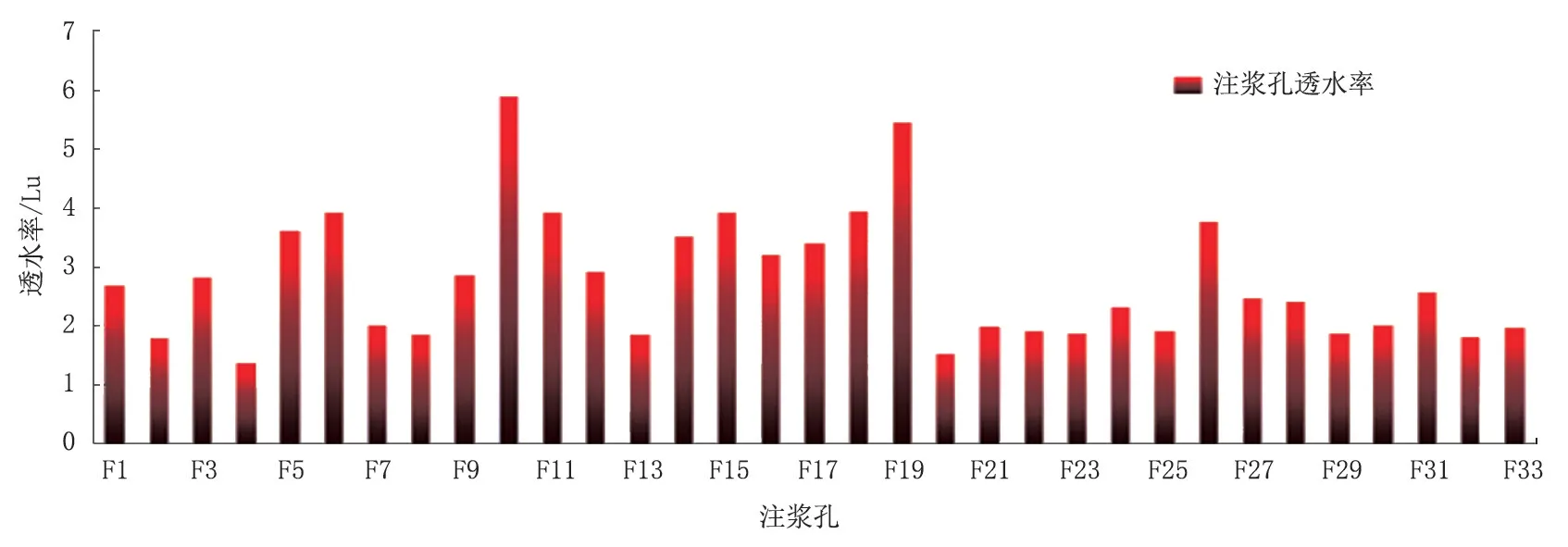

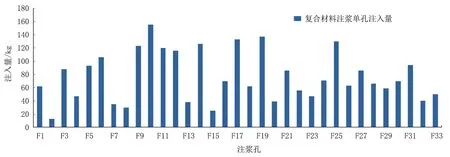

選擇洞室內巖體質量為Ⅱ級經普通水泥+超細水泥多次處理過的典型部位,進行復合材料注漿堵水補強試驗。經過統計分析試驗區每個注漿孔的注前壓水實驗數據得知,處理后整體透水性較弱,透水率主要分布在1.0~2.0 Lu,平均透水率為1.56 Lu,其中最大值3.20 Lu,最小值0.06 Lu(圖5)。由復合材料注漿單孔注入量可知(圖6),該段單孔注入量主要分布在40~60 kg,平均注入量為49.25 kg,其中最大值132.90 kg,最小值2.10 kg。由此表明,在巖體質量相對較好的區域,復合材料仍具有較強的可灌性。

圖5 試驗區注漿前透水率分布Fig.5 Distribution of permeability rate before grouting in test area

圖6 復合材料注漿單孔注入量分布Fig.6 Single-hole injection volume distribution of composite materials grouting

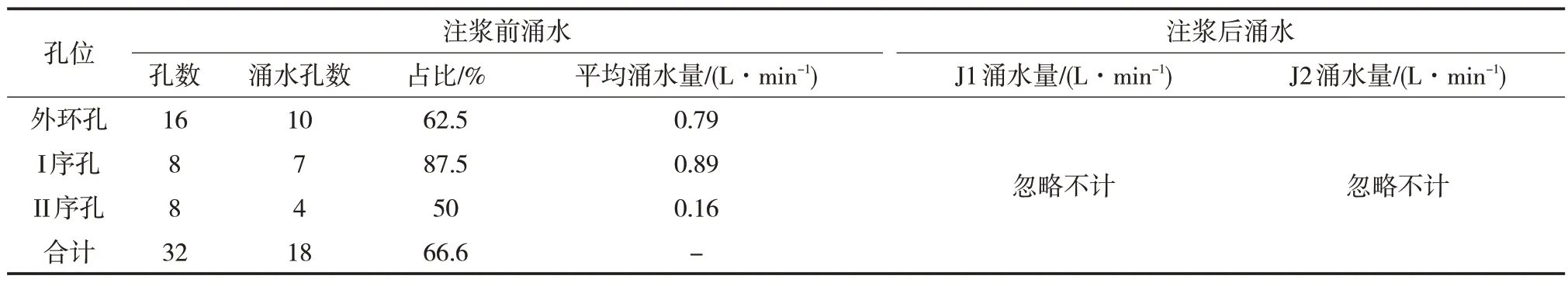

統計分析復合材料注漿前涌水量數據可知(表2),32 個注漿孔中有18 個孔有地下水水流滲出,占比66.6%。經復合材料注漿后,再布設2 個檢查孔J1、J2,其滲水量可忽略不計,且兩個檢查孔的透水率分別為0.05 Lu和0.037 Lu。

由表2可知,進行復合材料注漿后,表面僅為浸潤,無明顯可量測滲水。注漿完成后布設的檢查孔平均透水率已降至0.044 Lu,注漿試驗效果明顯。采用鉆孔取芯法檢查復合材料注漿效果,由鉆孔巖心可知,巖體中普通水泥及超細水泥都已無法滲入的裂隙部位,但復合材料可以滲入,且漿液擴散明顯,膠結強度高。

表2 復合材料注漿前后注漿孔涌水量統計Tab.2 Statistics of water inflow of grouting hole before and after composite materials grouting

2.5 復合材料注漿試驗結果

根據對該地下水封石油洞庫復合材料注漿的研究成果及試驗結果,項目建設方邀請了化學注漿協會成員及國內相關復合材料注漿專家召開了該工程復合材料注漿試驗成果專家論證會,經與會專家的討論與咨詢,認為該試驗方案與工藝總體可行:①根據現場采用的水泥-環氧樹脂復合注漿試驗結果,工程效果良好,達到了試驗區域防水堵漏的預期目標。②根據庫址區花崗巖巖體特征、揭露的導水構造發育情況,在微小裂隙中存在連通性和滲透性較差的部位,普通水泥與超細水泥注漿均無法取得良好效果,而采用水泥-環氧樹脂的復合型材料注漿效果良好。③根據多項試驗檢測結論以及水利水電工程應用案例,環氧樹脂漿材對原油和地下水環境條件不會產生不利影響,且具有良好的耐久性和穩定性。

3 復合材料注漿的工程應用

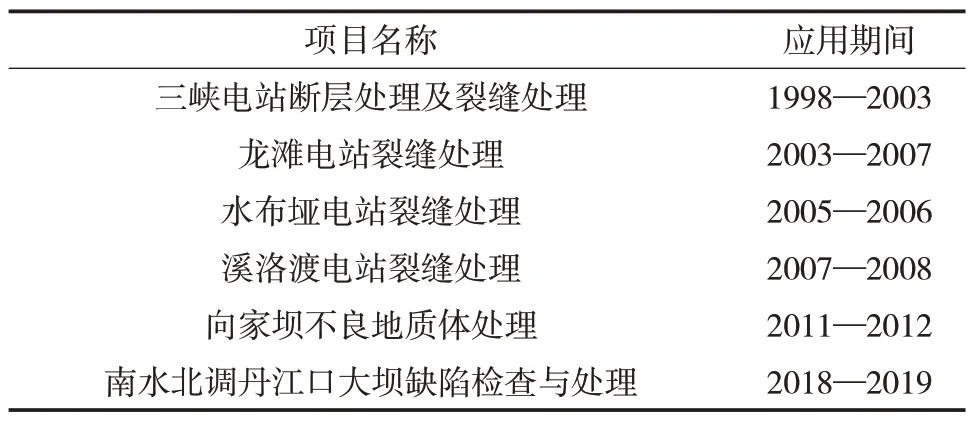

復合材料注漿技術已在國內發展的較為成熟,部分技術處于國際領先水平。目前在國內的水電站、建筑、交通和采礦等部門得到推廣應用。國內大型水利水電工程中復合注漿應用時間見表3。

表3 國內部分工程復合注漿材料應用時間Tab.3 Application time of composite grouting materials in some projects in China

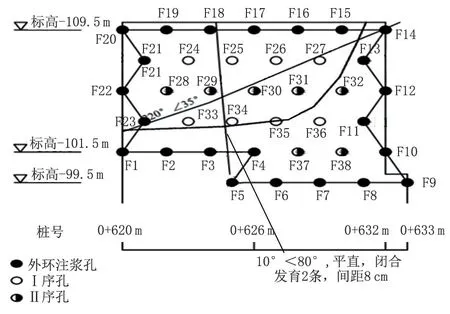

在經過了復合材料試驗和論證后,該地下水封石油洞庫的滲水部位以及增加的一些部位進行復合材料注漿后均達到了較為理想的效果。以主洞室①,樁號0+620 m—0+632 m 段第四層左邊墻復合材料注漿為例,該段左側洞室巖體主要為微風化片麻狀花崗巖,節理稍發育-較發育,巖體較完整-較破碎,巖體強度高,圍巖等級為Ⅱ~Ⅲ級。該段洞室開挖后揭露滲水點,進行過多次后注漿處理,目前洞室邊墻仍有滲水,地下水沿巖壁滲出,滲水量較大,約3.0 L/min。根據地質素描情況,分析該段巖體導水裂隙比較發育,主要出水裂隙產狀為10°∠70°~80°和220°∠35°。

考慮到該區域存在多組滲水結構面,地下水沿巖壁從多處滲出,且經多次水泥注漿處理后仍有較大滲水,對整個區域進行加密注漿處理(圖7)。經處理后巖壁表面僅為濕潤,再無地下水滲出現象。

圖7 主洞室①,樁號0+620 m—0+650 m段注漿孔布置Fig.7 Grouting hole layout of pile number 0+620 m-0+650 m,main cavern ①

4 結論

對于地下水封洞庫主洞室邊墻、頂拱一些花崗巖微細裂隙發育、斷層破碎影響帶、軟弱泥化夾層等區域,常規的水泥漿液和超細水泥漿液對這些區域位置進行注漿堵水作業時,需反復調整注漿設計參數及工藝,采取多次補灌措施,且處理效果不佳。

環氧樹脂作為復合注漿材料在其他工程行業已有成熟的應用,經試驗檢測環氧樹脂作為復合注漿材料,其有害物質限量指標含量符合國家建材行業標準各項規定要求,其LD50 指標數值大于5 000 mg/kg,為無毒材料,對環境無污染。同時經檢測其表面張力為28.13 mN/m(1 h),與花崗巖接觸角為0°,表明環氧注漿材料浸潤滲透性和動水下可灌性強,在國內某地下水封石油洞庫工程進行復合材料注漿堵水補強試驗后,場地平均透水率由1.56 Lu下降至0.044 Lu,無地下水滲出現象,注漿試驗效果明顯,表明環氧樹脂作為注漿材料適合用于地下水封洞庫工程某些地質條件復雜的區域,為其他類似工程的建設提供了寶貴的經驗。