基于數字孿生的智能采礦可視化集控平臺的搭建與應用

劉 娜, 黃振林, 劉俊杰, 鄒 波

(寧波和利時智能科技有限公司 解決方案部, 北京 100013)

0 前言

伴隨著智慧礦山的提出,專家和學者們圍繞著智能采礦的生產場景,在數字孿生、邊緣計算、云計算、BIM、GIS、工業互聯網等新技術領域做了大量研究,并輸出有關采礦信息模型的構建、智慧礦山平臺的建立、邊云協同計算架構的搭建等方面的科研成果。比如,王國法、任懷偉[1-2]等人建立海量的煤礦信息提供信息模型框架,為預測開采行為提供推理依據;葛世榮、張帆[3]等人通過邊緣計算、數據驅動、礦山數字孿生模型(MDTM),搭建了智慧礦山平臺;姜徳義[4]等人設計了基于邊緣云協同計算的智慧礦山技術架構。張建中[5]分析并驗證BIM模型,采用云計算架構搭建BIM建模,集成存儲、顯示和交互操作框架;龐義輝[6]等構建了多源異構大數據共享平臺,為生產經營上層提供數據支撐,而且為底層設備智能操控提供決策依據;劉娜[7]等基于數據服務的智能管控平臺,以多源異構數據應用為場景,提出了智能巡檢應用需求和主要功能設置。以上成果都為礦山企業在智慧礦山架構和生產管控方面提供了解決方案。

本文以上述的研究成果為依據,圍繞采礦業務的多源數據模型建立和模型數據的關聯問題,搭建具有數字場景、可視化模塊開發工具和渲染引擎的智能采礦可視化集控平臺,借助數字孿生可視一體化技術,研究集控平臺對采礦生產數據的可視化應用效果,服務于采礦生產元數據從采集、處理、存儲到事件驅動、功能應用的全過程。

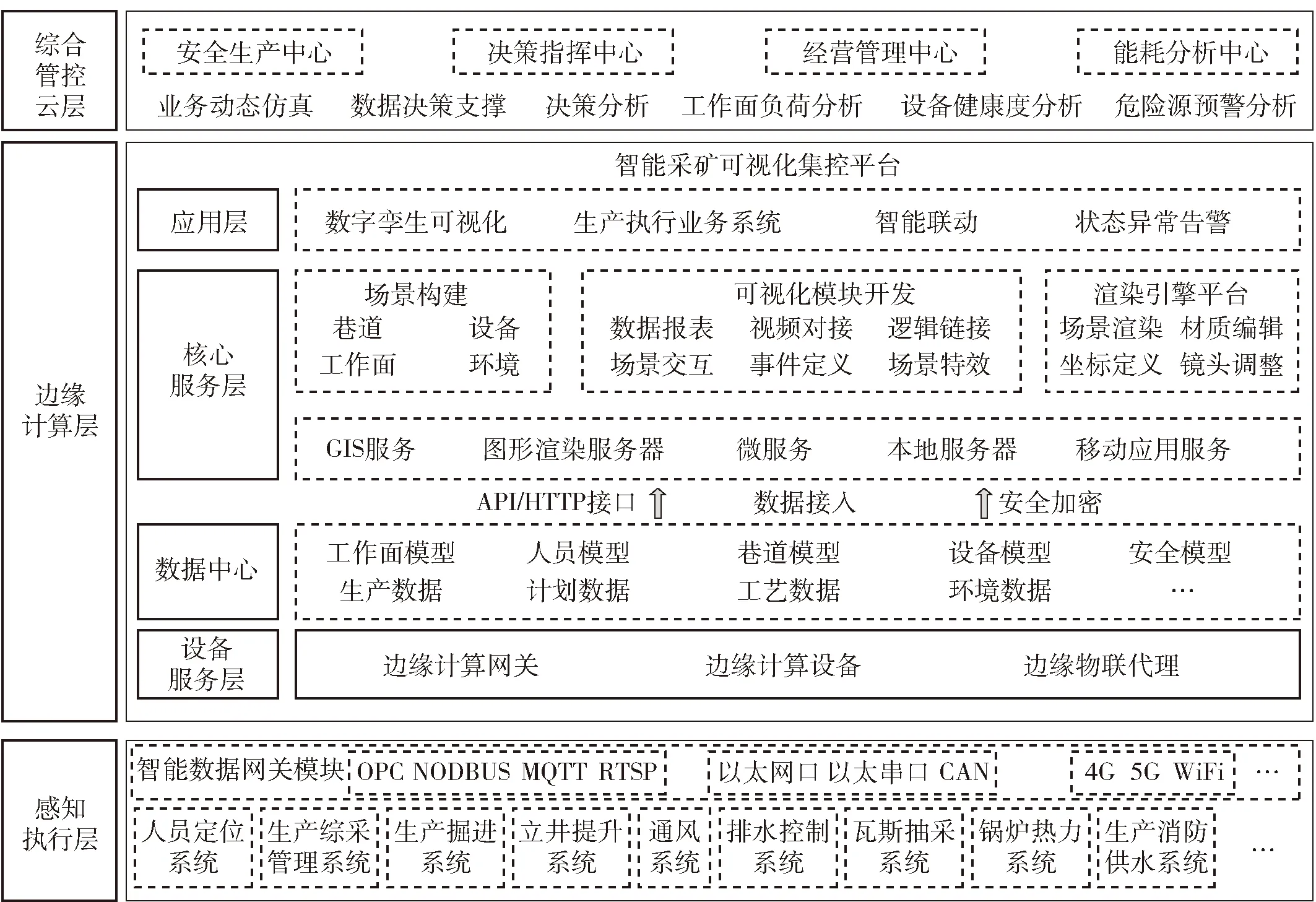

1 智能采礦可視化集控平臺架構

圖1 智能采礦可視化集控平臺架構

工業互聯網云平臺部署于集團、總公司運營層面,邊緣層部署在各地域的生產單位,對接數據傳輸實時性要求高的采礦現場設備端,如圖1所示,展示了智能采礦可視化集控平臺的組成部分。平臺由一系列服務/微服務組件所組成,服務之間通過Restful API和OPC UA(C/S和Pub/Sub)進行通信。平臺通過數據集成功能和通信安全性的通信驅動程序連接現場設備、傳感器和現有子系統,包括生產環境在線檢測系統(通風、排水、人員定位等子系統)和采礦自動化設備系統(生產掘進、立井提升等子系統)。場景構建服務是對數字孿生模型按照業務邏輯構建不同的業務場景,可視化模型開發和渲染引擎平臺使得數字場景可視化。平臺向管控云層上傳數字模型形成資產,提供大數據分析用于經營決策,同時模型訓練的結果和拓展應用可以通過接口從云層下載到平臺應用。

2 基于數字孿生的智能采礦可視化集控平臺的搭建

2.1 三維數字重構

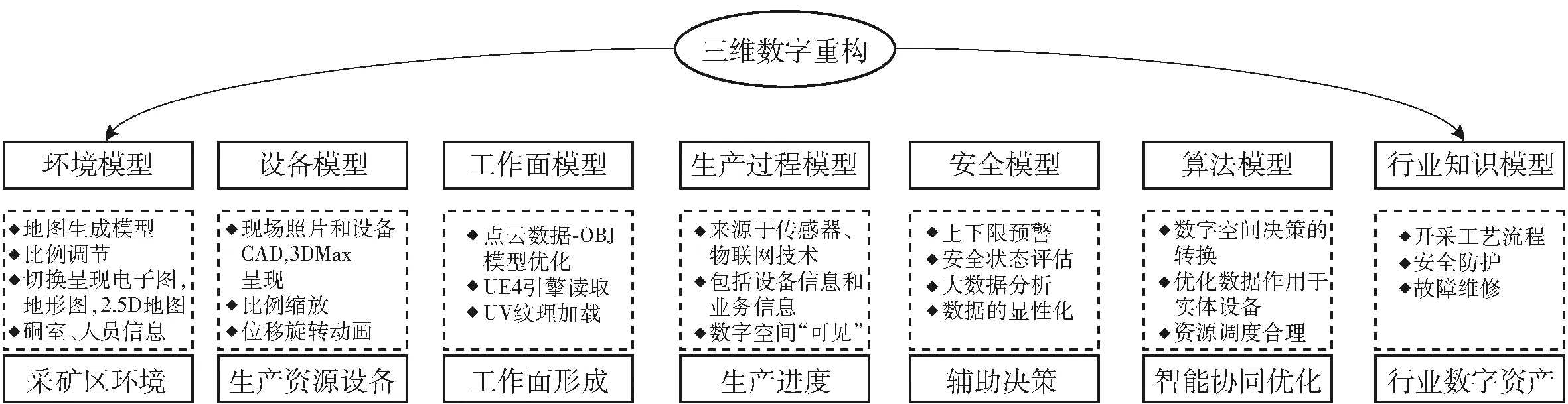

圖2 三維數字重構

智能采礦的三維數字重構主要是采礦區平行世界的構建,借助于數字孿生技術實現數字孿生世界與物理世界的一一映射。三維數字重構的關鍵是數字模型。對采礦過程設備、人員、巷道巖體結構、工作面等靜態或者動態數據的統一配置,構成采礦區平行世界的數字模型,主要包括環境模型、設備模型、工作面模型、生產過程模型、安全模型、算法模型、行業知識模型。這些模型為采礦數字化管理奠定了數據基礎,如圖2所示。

采礦環境模型庫:對真實環境的模型建立,包括硐室、采礦巷道巖體結構建立模型,以及工作人員信息的模型,方便集成GIS實現環境中工作人員的定位;

采礦設備模型庫:建立采礦主要設備的信息模型,對設備的屬性、參數、數據格式、信息關聯關系等進行規范化描述,支撐新添設備的標準化接入;

采礦工作面模型庫:工作面的點云數據模型優化,場景坐標的讀取,工作面紋理的加載;

采礦生產過程模型庫:管理采礦流程信息,對采礦進度、產量等信息采集,并構建優化分析模型;

采礦安全模型庫:建立采礦關鍵環節的安全模型,對重要參數預警、事件報警,安全狀態評估等進行規范化模型描述;

采礦算法模型庫:包括報警、調度、人員排班、采掘計劃等業務算法模型;

采礦行業知識庫模型:將開采工藝流程知識、安全防護知識、故障維修知識等行業相關經驗沉淀到知識庫,指導業務操作、工藝設置、安全生產、故障維修業務。

2.2 設備服務層

平臺的設備服務層提供實時數據和業務數據的采集、處理以及數據存儲管理的服務,實現對采礦設備自動化系統、采礦業務數據的數采和集成,并將數據發送至數據中心和核心服務層。

2.3 數據中心

第一,數據中心存儲和管理實時采集的設備/子系統數據,來自地測系統的動態數據,GIS系統的人員定位數據;第二,整合生產、運輸、存儲、人員、安防、環境等數據,做到業務數據與模型信息數據的關聯,為礦區各業務部門數據運用和共享做基礎支撐;第三,云層大數據分析的結果數據。

2.4 核心服務層

通過渲染引擎平臺建立三維的結構化、數字化場景,實現采礦區三維數字場景中數字模型的空間整合,同時對礦區的數字信息進行可視化模塊開發,能夠快速調用分享模型中的信息,并以數據報表、視頻對接、場景交互等形式呈現。

2.5 服務應用層

提供邊緣側分析和應用服務,比如對各監控子系統的生產工況參數進行綜合分析,并關聯到數字模型,支撐可視化調用呈現;借助觸發條件規則引擎,還可以通過集控平臺實現遠程監視和自動控制;建立系統級,多層級的預警、報警機制,實現報警聯動、視頻聯動、超限測值的聯動、生產綜合監控系統與調度室LED系統聯動、語音系統的聯動。

3 平臺功能

智能采礦集控平臺是提供三維可視化和采礦生產運營過程管控的數字化平臺,主要功能描述如下:

(1)模型創建與場景編輯。平臺可以直接導入數字元素模型,例如三維軟件創建的設備三維模型(Creo/3DMax),或者掃描點云數據創建的三維環境模型;或者通過采礦設計類軟件(3DMine)對地表、巖體、巷道、工作面創建的實體模型。場景伴隨著模型的動態更新而實時更新。起始的采礦環境是個靜態的場景模型,通過迭代采礦每時每刻動態變化的實際數據信息,不斷更新采礦生產過程實時數據,環境監測數據,裝備運行狀態數據、人員以及設備的定位信息等,形成一個自適應的采礦場景。

(2)數據組織與管理。系統中的數據分為由空間數據和屬性數據組成的基礎數據、采礦現場的生產數據。根據礦區空間關系、設備類型進行分類管理,實現對設備或資產信息的查詢和快速定位。比如可以查詢到設備相關屬性信息,包括名稱、資產編號、生產廠家、規格、圖紙、維護記錄等。極大提高礦區管理部門對礦區內各類設備資源的快速監管效率。生產數據是指生產過程中產生的實時信息(包括產量數據、裝備運行狀態和人員定位等)的組織和管理。對于不同廠家的分布式子系統產生的異構數據,需要通過異構數據的數據引擎來管理。

(3)生產過程監控。對采集生產過程產生的實時信息提供數據統計和實時分析,輸出各種統計分析報表,同時以二維或三維可視化呈現裝備的狀態、人員位置、過程報警和分析預警等信息。基于事件驅動的信息流觸發相關接入子系統的實時聯動,做出決策并發布控制命令或向調度員提供操作建議,實現對采礦裝備等子系統的一鍵啟動和智能調度。

(4)三維可視化與人員裝備仿真。采礦區平行世界的“虛擬采礦”包括礦區內重要場所、工作面、硐室、巷道三維可視化、人員和生產設備的三維可視化,以及對安全預警、報警提醒和安全事件的可視化分析。回放的虛擬生產過程包括井巷地理網絡的人員和裝備運行軌跡的仿真。

(5)輔助決策。集控平臺為決策者提供權限查看,提供采礦駕駛艙、信息一張圖、報警分析、智能聯動等可視化的輔助決策支撐。

4 平臺應用的預期效果

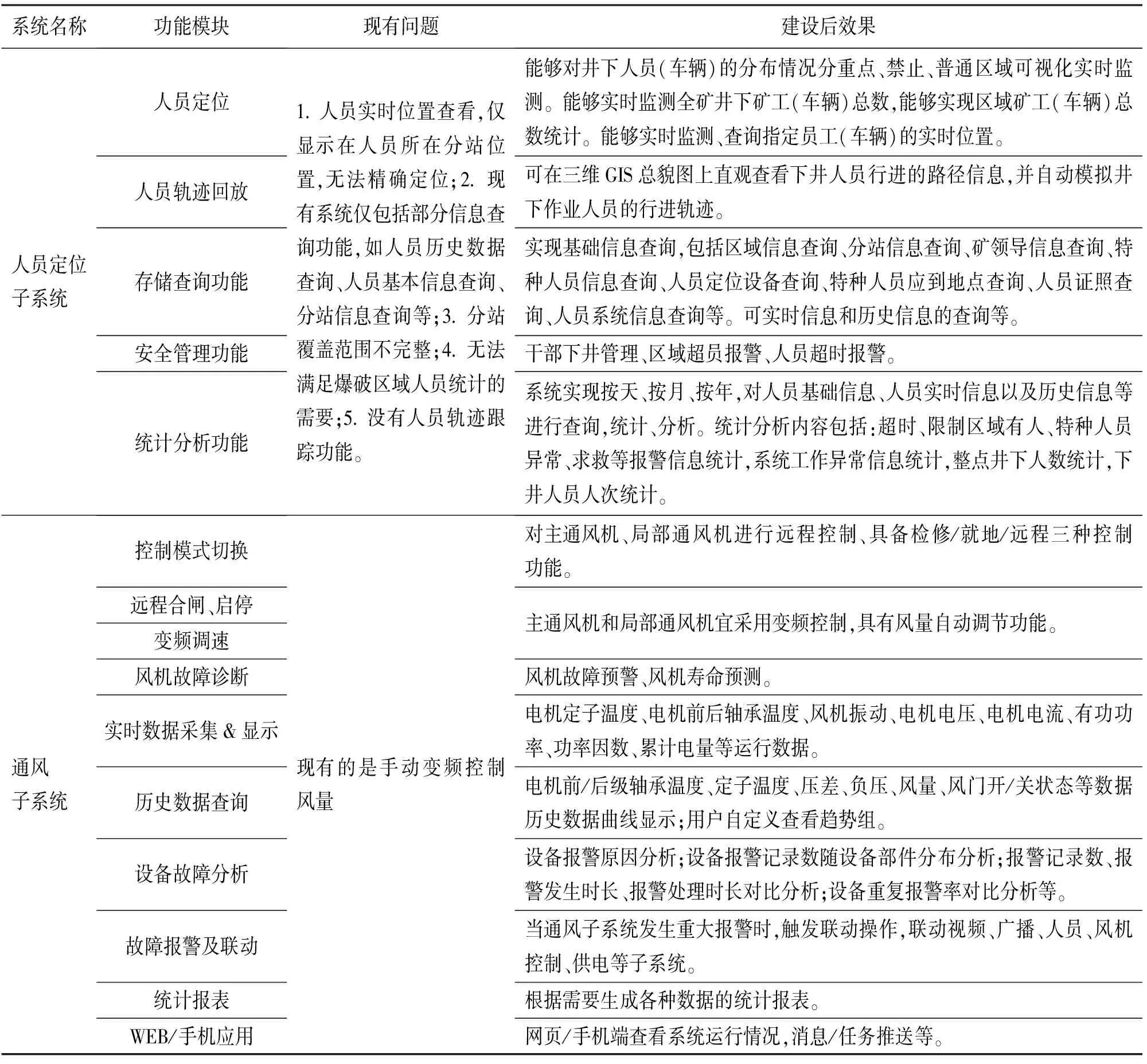

以平臺對接人員定位子系統和通風子系統為例,說明智能采礦可視化平臺建設前后的預期效果對比分析,如表1所示。

表1 平臺建設前后預期效果對比分析表

5 結論

在采礦數字化轉型的背景下,智能采礦可視化集控平臺應運而生。端邊云的協同架構實現了以數據價值為中心,提供采礦設備接入、采礦系統集成、采礦業務數據存儲、數據管理、數據可視化訪問、數據資產沉淀的全流程數據服務。平臺由三維數字重構、設備服務層、核心服務層、服務應用層模塊構成,提供模型創建與場景編輯、數據組織與管理、生產過程監控、三維可視化與人員裝備仿真和輔助決策的功能。通過人員定位和通風子系統管理業務的預期效果分析,展示了智能采礦可視化集控平臺的價值。同時平臺的異常告警配置、采礦業務報表設計器、采礦事件驅動等業務配置工具,為后期平臺的數字孿生漫游、一鍵啟動等應用開發提供通用組態的能力。