基于地下鏟運機自主鏟裝過程的控制算法設計與實驗分析

王振啟, 楊支海, 趙曉燕, 嚴 博, 王伯健

(1.紫金礦業(yè)集團股份有限公司, 福建 上杭 364200; 2.云南馳宏鋅鍺股份有限公司 會澤冶煉分公司, 云南 會澤 654211;3.北礦機電科技有限責任公司, 北京 100160)

隨著我國經濟和社會的高速發(fā)展,礦產資源的需求日益增大,采礦深度日益變深,以人為本的思想日益彰顯,人工的生命成本、價值成本、金錢成本日益提高,所以采礦設備的無人化、自動化、智能化的需求日益顯著[1-2]。鏟運機無人操縱技術的應用正是解決這一問題的方法,鏟運機無人操縱控制算法的研發(fā)可以控制鏟運機在沒有人直接干預的情況下,憑借傳感器、控制器、通訊模塊、執(zhí)行機構等硬件設備,通過算法程序控制鏟運機無人駕駛行駛和自主鏟裝、自動稱重、自動卸料作業(yè),為實現鏟運機在地下深井下自動化、無人化、智能化自主作業(yè),推動智能礦山的發(fā)展,對礦山的自動化、無人化、智能化具有借鑒作用[3-4]。

目前,國內外自主鏟裝技術還不成熟,是實現無人操控的領域研發(fā)的難點[5]。本文以某地下鏟運機鏟裝機構為研究對象,介紹了鏟運機及鏟裝工作機構組成及工作原理,針對不同鏟裝方法詳細分析了自主鏟裝過程,結合專家知識經驗,設計了自主鏟裝控制算法,并驗證了控制算法的準確性和可靠性,為地下鏟運機無人操控奠定了基礎。

1 地下鏟運機及鏟裝工作機構

地下鏟運機整車結構由前車體、后車體、副車架與鏟斗工作機構組成,其結構外形尺寸圖如圖1所示。

圖1 地下鏟運機基本結構

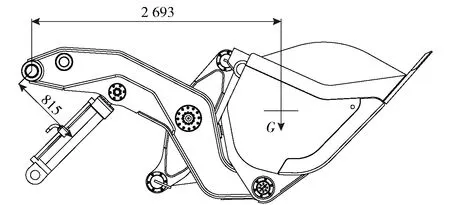

鏟運機經過多年技術研發(fā),其鏟裝工作機構主要包括正轉四連桿工作機構、正轉五連桿工作機構、正轉六連桿工作機構和反轉六連桿工作機構[6-7]。地下鏟運機工作裝置主要由舉升油缸、轉斗油缸、動臂、鏟斗、搖臂、連桿以及前車架7個組件構成。整個工作裝置連接在鏟運機前機架上,鏟斗通過動臂、舉升油缸連接,實現鏟斗的舉升和回落功能;通過連桿、搖臂與轉斗油缸連接,實現鏟斗的翻轉和回收功能[8]。地下鏟運機鏟裝工作機構如圖2所示。

圖2 鏟運機鏟裝工作機構

2 自主鏟裝過程分析

2.1 鏟運機鏟裝方式

從鏟運機的多種作業(yè)工況發(fā)現,鏟運機作業(yè)方式是在鏟運機行駛過程中配合鏟斗的動作進行[9]。而鏟運機鏟斗不同的鏟裝方式對整體鏟裝控制有不同的影響。鏟運機常見的鏟裝方法有以下幾種:

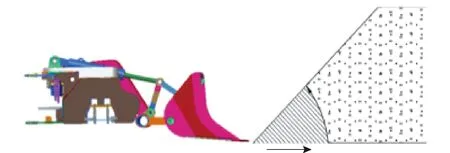

(1)一次鏟裝法

鏟運機前向行駛,推動鏟斗鏟入礦石料堆,直至鏟斗后壁和礦石料堆接觸,這時鏟運機停止前進。然后翻轉鏟斗或者舉升鏟斗完成鏟裝,如圖3所示,這種是最簡單的鏟裝方法。但其缺點也很明顯,因鏟裝深度過大導致鏟裝阻力過大,需要鏟運機提供很大的功率來克服此阻力。因此常用于煤、炭、沙等松散物料。

圖3 一次鏟裝法示意圖

(2)配合鏟裝法

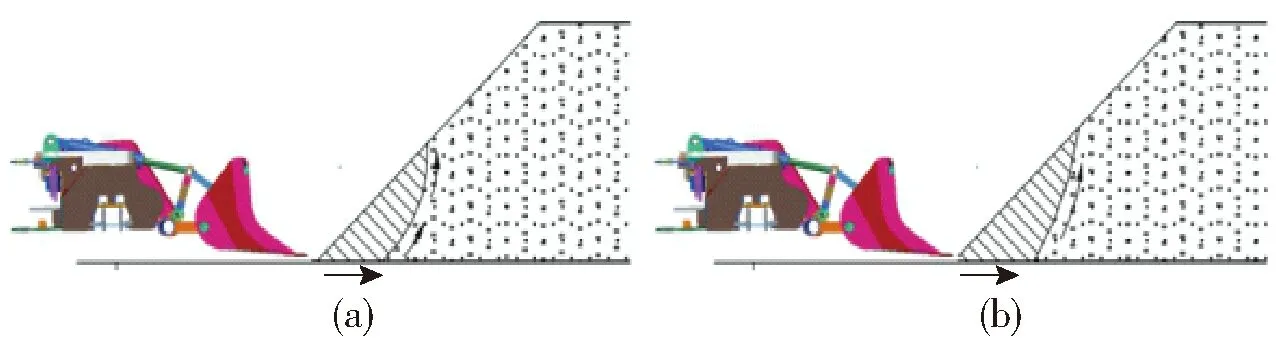

在鏟運機鏟運機前向行駛的同時,配合以轉斗油缸或動臂油缸的動作進行鏟裝作業(yè),一般有兩種方式。

①如圖4所示,鏟運機鏟運機前向行駛的同時,提升動臂并且翻轉鏟斗(圖4a),或僅翻轉鏟斗(圖4b)。此方法目的是讓斗刃的軌跡與礦石料堆輪廓大致平行,承受較小的鏟裝阻力,提高鏟裝效率。

圖4 配合鏟裝法示意圖

②當鏟運機的鏟斗斗刃沿礦石料堆底部鏟入約1/4或1/2的鏟斗斗底長度時,鏟運機停止前進,通過舉升動臂保證滿斗率,如圖5所示。

圖5 挖掘鏟裝法示意圖

(3)分段鏟裝法

圖6 分段鏟裝法示意圖

如圖6所示,鏟運機采用分段鏟入和舉升的方法,即鏟斗鏟入一定深度后,鏟運機停止前進,翻轉鏟斗使礦石回落,然后再次鏟入和翻轉鏟斗以保證滿斗率。這種方法易損壞鏟斗零件,對工作裝置的強度有較大要求。

2.2 自主鏟裝過程

自主鏟裝過程主要是通過專家知識經驗,即有經驗的鏟裝操作人員建立出鏟裝軌跡,跟蹤控制其軌跡,來實現鏟運機自主鏟裝作業(yè)[10]。經過有經驗的鏟裝操作人員多次鏟裝工作,開啟所有相關傳感器記錄整個鏟裝動作數據,將大量數據處理提煉,構建成鏟裝數據庫,作為專家知識經驗。根據錄制的視頻和數據庫數據對比分析鏟裝過程的特征點,將這些特征點作為整個鏟裝軌跡曲線的特征點,最后整定記錄的整個軌跡數據作為鏟裝目標軌跡。自主鏟裝過程示意圖,如圖7所示。

圖7 自主鏟裝過程示意圖

圖7是根據鏟裝實驗結果數據和錄制視頻分析后,繪制出的鏟斗運動軌跡示意圖。圖7左端為鏟裝過程的起點;車輛向右行駛到右端斗尖接觸料堆,遇到阻力無法前進后將增大40油門控制值繼續(xù)前進;當遭遇第一次被阻加速前進后將油門控制值調回,繼續(xù)前進開始兩次撬斗運動,撬斗收回的位置是通過傳感器獲取鏟裝操作人員駕駛時的撬斗位置,兩次撬斗收回的位置不同;當完成兩次撬斗之后繼續(xù)前進收回鏟斗,當鏟斗即將完全收回后停止前進繼續(xù)收斗至完全收回位置,準備倒車;圖7右端為鏟裝完成鏟斗的姿態(tài),完成鏟裝后鏟運機開始倒車3s;盡可能向上舉升鏟斗接近礦道頂,在中途一定位置讀取舉升油缸壓力值換算成鏟裝礦料重量,滿足目標值后下降鏟斗,完成鏟裝過程,不滿足目標重量值則恢復初始化鏟斗位姿重新鏟裝。

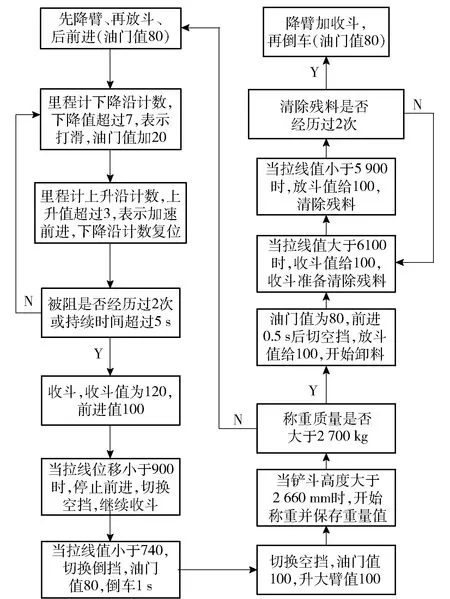

2.3 自主鏟裝控制算法

分析鏟裝操作人員駕駛的鏟裝動作數據和多次觀察整個鏟裝過程,將整個鏟裝過程分為初始化鏟運機鏟裝位姿、兩次被阻加速、前進完畢后收斗、倒車1 s、舉升稱重、卸料及卸除殘料、恢復初始位姿等7個子環(huán)節(jié)。

(1)初始化鏟運機鏟裝位姿:在起點將鏟斗和鏟斗大臂放到最低,斗尖輕觸地面。

(2)兩次被阻加速:利用里程計檢測車輛速度,若遇到突然減速則判斷為鏟斗前進插入遭遇被阻,增加一次油門控制值,共有兩次被阻過程。

(3)前進完畢后收斗:當執(zhí)行完兩次被阻過程后,繼續(xù)前進,將油門值調整為100,收斗控制量120,開始收斗,收斗到一定位置,切換空擋。

(4)倒車:切換倒擋,油門值為80,倒車1 s。

(5)舉升稱重:倒車完畢后,切換空擋,油門控制值為100,舉升控制量為120,大臂舉起,當舉起到一定位置時,開始稱重。若重量足夠,進行下一階段;若重量不夠,回到開頭重新鏟裝。

(6)卸料及抖動卸除殘料:稱重重量滿足后,開始卸料,油門值為80,放斗控制量為100,到一定位置,收回一點鏟斗,反復兩次,將余料清除。

(7)恢復初始位姿:收回鏟斗、下降鏟斗大臂,恢復到鏟裝初始位姿。

鏟裝過程流程圖,如圖8所示。

圖8 鏟裝過程流程圖

每個子環(huán)節(jié)的控制算法最開始采用PID反饋控制算法,初步實驗后發(fā)現子環(huán)節(jié)過多且每個子環(huán)節(jié)中還分解成若干小環(huán)節(jié),導致控制小環(huán)節(jié)更多,PID反饋控制算法計算量過大,且PID控制根本是修正偏差,在接近關鍵特征點時容易來回震蕩導致鏟裝進鏟斗礦料灑出,甚至會出現卡死在當前控制環(huán)節(jié)中。

因此,通過對比分析算法的可靠性、可行性、可操作性,化簡優(yōu)化算法,得到關鍵特征點反饋控制算法,此算法主要策略是讀取傳感器數據,判斷傳感器數據是否滿足關鍵特征點的數據,若不滿足則給定相關動作控制量使鏟斗動作,若滿足則跳轉下一個子環(huán)節(jié),下一個子環(huán)節(jié)開始的條件需判斷上一個子環(huán)節(jié)是否完成且是否滿足上一子環(huán)節(jié)條件。整體的滿足條件是在關鍵特征點設置一個閾值,當鏟斗動作反饋的傳感器數據到達關鍵特征點閾值以內視為滿足條件,即鏟斗動作反饋的軌跡接近規(guī)劃的鏟斗軌跡關鍵特征點附近時,跳轉下一個子環(huán)節(jié)。這種滿足條件的設置是為了防止程序運行中判斷鏟斗是否到達關鍵特征點時,無法精準到達關鍵特征點而出現判斷卡死、程序無法跳出當前子環(huán)節(jié)等問題。

2.4 自主鏟裝過程控制算法實驗分析

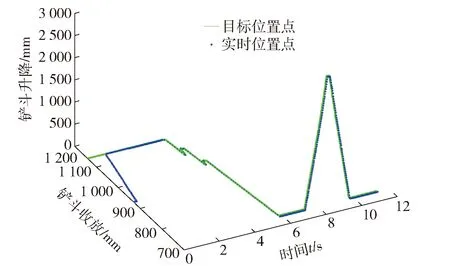

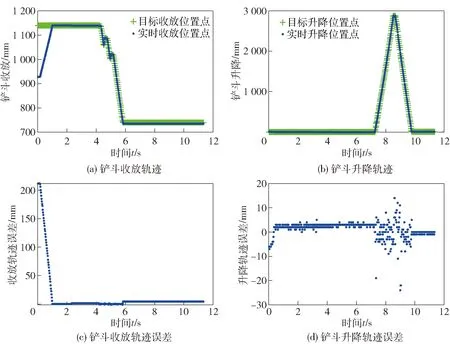

鏟運機地下自主鏟裝全過程實驗結果圖,如圖9、圖10所示。

圖9 無人操縱鏟裝軌跡跟蹤控制圖

實驗數據表明,除最開始的初始化鏟斗位姿,使鏟斗放下鏟尖接觸地面準備鏟裝起始動作外,鏟裝過程的整體跟蹤精度較高,鏟斗收放的最大誤差為-5.4 mm,鏟斗舉升的最大誤差為26 mm,所有關鍵特征點基本跟蹤到位,鏟裝礦料的重量達到目標值以上,根據實驗現象和檢測結果表明滿斗率也達到目標值。

圖10 無人操縱鏟裝控制實驗軌跡誤差圖

某地下巷道鏟運機自主鏟裝效果,如圖11所示。

圖11 地下鏟運機自主鏟裝效果圖

3 結論

(1)本文分析了地下鏟運機及鏟裝工作機構組成及工作原理;

(2)針對不同鏟裝方法詳細分析了自主鏟裝過程,建立出鏟裝軌跡并對其軌跡進行跟蹤控制,來實現鏟運機自主鏟裝作業(yè)。結合專家知識經驗,設計了一種自主鏟裝控制算法;

(3)對該控制算法進行了實驗驗證,結果表明:自主鏟裝過程精度高,滿斗率達標,驗證了該控制算法的準確性和可靠性。

(4)為地下鏟運機無人操控奠定了基礎,具有重要的工程應用價值。