PVC 共聚樹脂漿料汽提新工藝的開發

姚新斌,張志良,張伶俐

(天辰化工有限公司,新疆 石河子 832000)

聚氯乙烯(PVC)樹脂因其難燃性、耐磨性、抗化學腐蝕性、綜合機械性、制品透明性、電絕緣性及比較容易加工等特點,在工業、建筑、農業、日常生活、包裝、電力、公用事業等領域大量應用,成為目前世界上應用最為廣泛的塑料品種之一。按照聚合方式,聚氯乙烯主要可分成四大類型,即懸浮法聚氯乙烯、乳液法聚氯乙烯、本體法聚氯乙烯和溶液法聚氯乙烯。懸浮法聚氯乙烯是產量最大的一個品種,約占世界PVC 總產量的80%左右,國內總產量的94%[1]。2020 年全球聚氯乙烯總產能約為5 817 萬t/a,主要生產地集中在亞洲、美洲和歐洲地區,中國PVC 總產能約占全球總產能的45%,為全球占比最高。預計到2025 年,全球聚氯乙烯總產能將達到6 194 萬t/a[2]。

目前中國PVC 共聚樹脂主要有氯醋共聚樹脂、氯乙烯-丙烯酸酯、氯乙烯-丙烯腈無規共聚樹脂及丙烯酸酯聚合物接枝共聚樹脂。在懸浮工藝PVC 共聚樹脂聚合反應中,聚合轉化率控制在80%~85%,終止反應后仍有15%~20%未反應的VCM 殘留在漿料中,為了降低VCM 消耗,改善PVC 共聚樹脂質量,減少其制品在加工和使用過程中對環境的污染和對人體的危害,需要將未反應單體進行回收處理。回收過程分為自壓回收和汽提處理回收兩步進行,經自壓回收約85%,所剩15%需要通過汽提加以回收,汽提處理回收工序決定了樹脂產品中VCM 的殘留量。

1 存在的問題

均聚型PVC 漿料為未反應的VCM、固體、水的懸浮液,在這3 項存在的漿料中,未反應的VCM 在其中的分配比例(重量比)近似為1∶1 000∶100。在均聚型PVC 樹脂漿料負壓汽提處理過程中,主要通過控制汽提塔的真空度、溫度和停留時間等工藝參數,實現一定的負壓狀態,使漿料沸騰溫度低于其飽和蒸汽壓下的沸點,蒸汽自下而上經塔板孔上升,在水的常壓沸點溫度以下使漿料在汽提塔每層塔板上均處于沸騰狀態,未反應單體在汽提塔中擴散與傳質,提高VCM 脫吸速度,達到蒸汽加熱高溫汽提條件下相同的效果,最終使VCM 從樹脂顆粒的微孔中溢出進入氣相中,周而復始,從而達到脫除VCM 和其他單體的目的。由于均聚型PVC 樹脂顆粒形態和VCM 在樹脂顆粒內部擴散速度的影響,汽提塔底溫度一般控制在110 ℃左右,其他工藝參數根據情況進行相應調整,樹脂中殘留VCM 能夠達到預期的目標。

而PVC 共聚樹脂往往因為第二、三功能單體的接枝共聚,共聚樹脂漿料除未反應的VCM、固體、水的懸浮液,還含有一定量未反應的第二、三單體。且共聚樹脂因第二、三單體的引入,樹脂產品玻璃化轉變溫度與通用型PVC 樹脂相比會降低5~15 ℃。以高抗沖氯乙烯-聚丙烯酸酯共聚樹脂(ACR-g-VC)為例,懸浮聚合中引入第二單體ACR 抗沖改性劑,ACR 為“核-殼”結構,玻璃化溫度較低[3]。有研究表明,ACR-g-VC 共聚物包含均聚型PVC、接枝PVC 的ACR 和未接枝ACR,由于ACR 玻璃化溫度較PVC 低得多,ACR-g-VC 共聚物的塑化時間小于聚合度接近的均聚型PVC[4]。采用與均聚型PVC 樹脂同樣的汽提處理工藝脫吸ACR-g-VC 共聚樹脂殘留的VCM 時,高溫環境下汽提塔中樹脂塑化程度較均聚型PVC 樹脂程度大,更易粘結在汽提塔的塔盤上,堵塞篩孔,造成汽提塔無法正常運行,此外還會造成黑黃點嚴重超標情況發生。當降低汽提塔的控制溫度,雖然會減少出現粘結塔盤現象,但單體VCM 殘留會超標。所以傳統的均聚型PVC 樹脂負壓汽提工藝已經不能滿足PVC 共聚樹脂的生產需要。

針對此情況,通過分析ACR-g-VC 共聚樹脂漿料中各項指標對負壓汽提脫出VCM 殘留的影響,對均聚型PVC 樹脂負壓汽提工藝進行優化設計,開發出適合PVC 共聚樹脂漿料負壓汽提的新工藝,解決PVC 共聚樹脂漿料玻璃化溫度較低、高溫易塑化、未反應單體脫吸難題。

2 負壓汽提工藝中的各項指標對共聚樹脂VCM 殘留的影響

2.1 PVC 共聚樹脂漿料殘留氣體分析

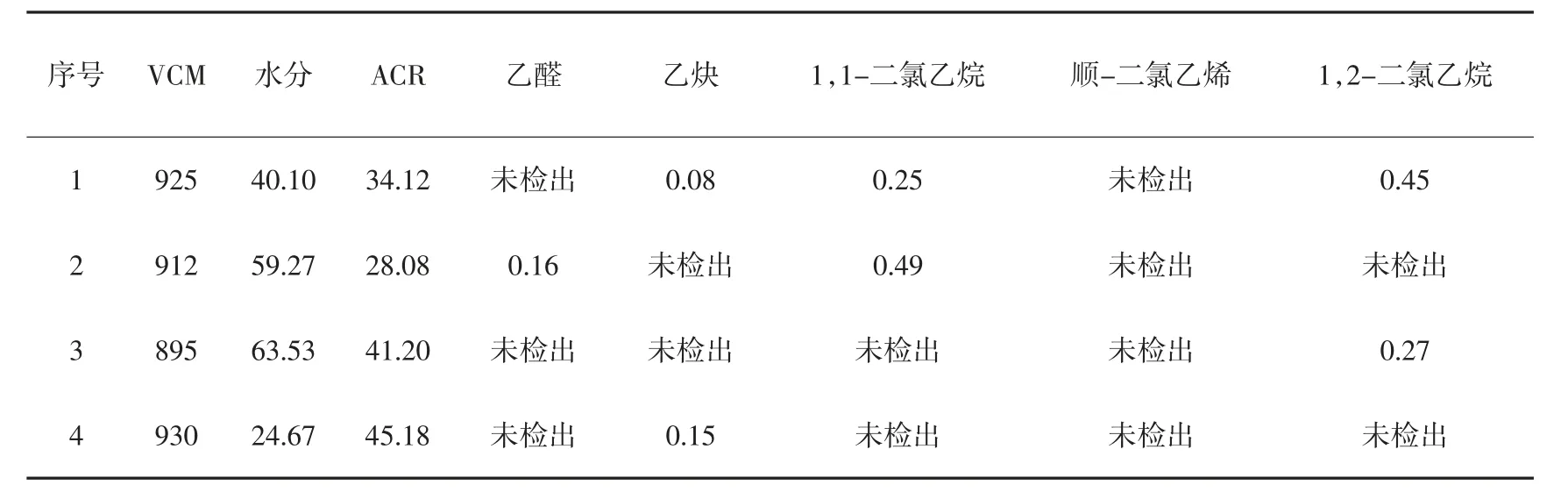

PVC 共聚樹脂是將原料氯乙烯(VCM)與共聚的第二單體醋酸乙烯酯、ACR、酸酐等在引發劑、分散劑、緩沖液、終止劑及其他助劑的作用下聚合而成。反應結束后,樹脂漿料通過沉析槽輸送至汽提塔,經VCM 脫吸后獲得了合格的PVC 共聚樹脂。共聚漿料中殘留氣體因PVC 共聚樹脂的種類、生產工藝及生產配方不同而差異較大,但從氣相回收氣體分析測定,共聚樹脂汽提回收的氣相中殘留的主要仍是VCM。以ACR-g-VC 共聚樹脂為例,分析結果見表1。

表1 ACR-g-VC共聚樹脂殘留分析結果 μg/g

由表1 可知,ACR-g-VC 共聚樹脂汽提回收的氣相殘留中,共聚樹脂VCM 含量較高,且存在一定量第二單體,說明采用均聚型PVC 樹脂負壓汽提工藝,難以滿足兩種或多種單體殘留氣體的脫除。

2.2 真空度對殘留VCM 含量的影響

采用負壓汽提控制有利于降低PVC 漿料的VCM 蒸汽分壓,降低漿料液層高度,減小漿料的靜壓阻力,有利于漿料在塔板上沸騰,提高VCM 脫吸速度。

在一定環境溫度下,汽提塔塔頂真空度越高,汽提效果也越好,能夠顯著增加殘留VCM 的脫吸率。通過汽提壓力、溫度與殘留VCM 的關系可知,在同樣環境溫度,負壓條件下樹脂中VCM殘留量更低,汽提壓力、溫度與殘留VCM 的關系圖見圖1。

圖1 汽提壓力、溫度與殘留VCM的關系

在實驗過程中發現,特定的溫度下,適當降低系統的壓力可以有效提高殘留VCM 的脫除速率,但汽提塔真空度控制太大,存在物料流速降低,造成下料不暢。尤其是在進行共聚樹脂漿料脫吸時,由于共聚樹脂中ACR 類軟單體的存在,會導致漿料在上層塔板上堆積得越來越多,向下流動的越來越少,使上行的蒸汽受阻,塔頂溫度驟減,而塔底溫度則迅速上升,很快下層塔板就會因無料而變干,高溫導致塑化產生雜質粒子;而此時,操作人員為了不使塔底溫度過高而減小蒸汽流量,導致下行的阻力突然減小,上層塔板上的PVC 漿料則會迅速下降,產生“掉料”現象,下料速度過快又會導致殘留VCM 脫吸效果不好、VCM 殘留超標。

考察一定溫度下能夠實現共聚樹脂漿料沸騰、有效脫除VCM 的最佳負壓值。以ACR-g-VC 共聚樹脂為例,具體試驗數據見表2。

表2 真空度對殘留VCM含量的影響

通過以上試驗可知,在一定塔頂溫度下,真空達到-55 kPa 左右時,漿料才會達到充分沸騰,PVC 共聚樹脂殘留VCM 含量才明顯越少。同時也發現真空度太大,會造成塔內漿料流速降低,下料不暢而影響汽提塔處理能力。因此,結合試驗實際狀況,真空度最終確定控制在54.5~60.0 kPa,上下壓差控制在7.5~8.5 kPa。

2.3 汽提溫度對VCM 殘留的影響

汽提塔是在負壓條件下利用汽提塔中的高溫水蒸氣帶出樹脂漿料中的VCM,實現低于常壓操作溫度條件下的VCM 脫除。而VCM 脫吸溫度(氯乙烯沸點-13.4 ℃)對脫吸速度及樹脂中殘留VCM 含量影響很大。脫吸溫度控制越高,樹脂中殘留VCM含量越低,但脫吸控制溫度過高,會使PVC 迅速分解而變色,進而形成黑黃點,并分解出大量HCl,影響漿料pH 值,造成酸性腐蝕,影響漿料的流動性。基于以上真空度的研究結果,在試驗允許條件下,進行樹脂-55 kPa 下脫吸,不同溫度下VCM 殘留見圖2。

由圖2 可知,在-55 kPa 條件下,溫度達到80 ℃以上,脫吸速度發生突變,VCM 殘留量最低。這是因為共聚樹脂漿料在80 ℃的沸點便達到沸騰,對VCM 脫吸起著蒸汽蒸餾作用,為VCM 沸騰脫吸創造了條件,加速了樹脂顆粒表面的VCM 迅速脫除后,又為顆粒內部VCM 的擴散提供了有利條件。

圖2 不同溫度下VCM殘留

2.4 汽提停留時間對VCM 殘留的影響

對均聚型PVC 樹脂而言,延長汽提時間有利于減少PVC 漿料中殘留VCM 含量,但汽提時間過長,會使產品變色發黃,甚至產生次品。基于這個理論,針對ACR-g-VC 共聚樹脂特性,將漿料樹脂在汽提壓力-55 kPa、汽提溫度80 ℃下進行VCM 的脫吸,統計了不同時間段VCM 殘留及樹脂的變色情況,結果見表3。

表3 汽提時間對VCM殘留的影響

由表3 可見,汽提停留時間對樹脂的質量有很大的影響,汽提時間過短,樹脂VCM 殘留偏高,汽提時間過長,樹脂的黑黃點明顯增加,所以,控制好停留時間至關重要。根據以上實驗研究,平均停留時間以8~12 min 為宜。

3 工藝設計與優化

結合PVC 共聚樹脂漿料的特性,以負壓汽提工藝中的各項工藝指標對共聚樹脂VCM 殘留的影響分析為依據,對均聚型PVC 樹脂漿料負壓汽提裝置工藝及控制參數進一步的優化,實現共聚樹脂中VCM 單體回收達標。主要完成以下幾方面的優化和設計工作。

3.1 噴淋水供給系統、蒸汽供給系統、汽提塔的改進

為實現負壓汽提高效脫吸共聚樹脂漿料中的VCM,防止共聚樹脂漿料在汽提中粘結塔板、封堵篩孔,保證汽提塔的正常運行,同時也可達到降低樹脂產品中的黑、黃點、紅料的概率,提高共聚樹脂質量。對噴淋水供給系統、蒸汽供給系統、汽提塔都進行了改進,改進示意圖見圖3。

圖3 噴淋水供給系統、蒸汽供給系統、汽提塔改進示意圖

噴淋水供給系統扇形立體分布于汽提塔的右側,設置數量與汽提塔塔板數量一致;噴淋水供給系統采用全自動旋轉水霧熱水噴淋,熱水溫度為(80±2)℃,全自動旋轉水霧噴淋利于操作,且無死角,噴灑均勻,熱水利于保持系統溫度,防止塔溫降低,影響脫除效果。蒸汽供給系統包括主蒸汽供給和輔助蒸汽供給,分別設于汽提塔的底部和左側1/2處位置,真空泵通過管線與汽提塔頂部相連。蒸汽供給系統中輔助蒸汽供給量小于主蒸汽供給量,促使蒸汽從塔底向塔頂的方向增加。

3.2 汽提裝置塔板間距及孔徑的選擇

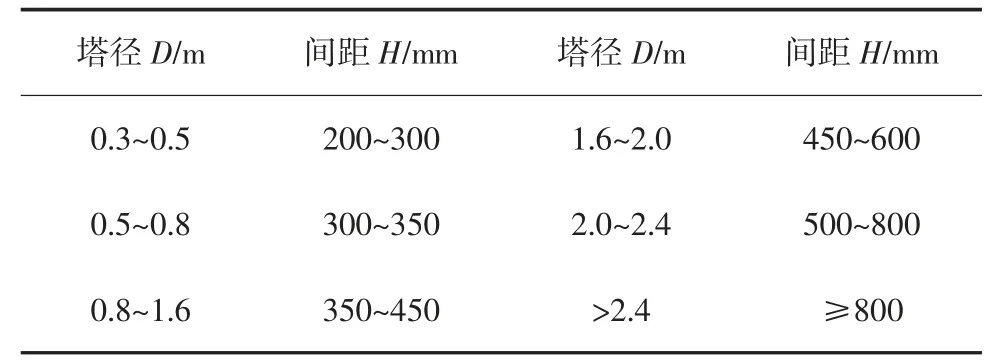

汽提塔處理能力與塔板間距的大小、操作彈性、塔板效率、塔徑有密切關系。一般選擇較大的塔板間距時,在相應的生產能力和運行條件下的塔徑可小些,同時塔高要相對增加。由于汽提塔裝置設于室內,塔板間距不能過大,塔板間距與塔徑的關系見表4。

結合現有汽提塔為穿流式篩板塔,塔內徑500 mm,塔內共有24 塊塔板,板間距250 mm,篩板孔孔徑8 mm,篩孔數量530 個,塔板四周間隙5 mm。從表4可以看出,該汽提塔塔板間距操作彈性比較大,可以選用比較大的塔板間距。通過試驗,共聚樹脂汽提塔板間距由250 mm 改為300 mm,以此來提高汽提塔的處理能力。此外,還對汽提塔塔板篩孔做了擴大改造,以此來改善共聚樹脂漿料在汽提中粘結塔板、堵塞篩孔的現象,并提高汽提塔的處理能力。

表4 塔板間距與塔徑的關系

已知塔體直徑500 mm,塔孔直徑8 mm,篩孔數量530 個,塔板四周間隙5 mm。該塔在操作壓力50 kPa,操作溫度110 ℃,漿料流量1.2~1.8 m3/h 運行時,各項指標基本正常,漿料流量在1.5 m3/h 為最佳操作狀態,蒸汽流量約1 t/h。

計算如下:

蒸汽流速:0.324 63÷0.027 404 35=11.85(m/s)。(因為計算關聯關系,不考慮漿料占用孔徑,所以實際流速比計算所得流速要大)。

以此蒸汽流速作為標準,可以計算2 m3/h、3 m3/h漿料流量時的總通過面積,進而得出孔徑(在塔直徑和孔數不變情況下),計算結果見表5。

表5 漿料流量與孔徑之間的對應關系

按照上述的計算,當汽提塔因漿料流量增加或超過使用彈性區域流量時,可首先按表5 中結論增加孔徑來改善汽提塔能力。結合ACR-g-VC 共聚樹脂漿料流量情況將塔孔直徑8 mm 擴大為10 mm。通過對塔板間距及篩板孔徑的改進,有效提高了汽提塔的處理能力,保證了樹脂的產品質量。

3.3 真空泵的選型

PVC 共聚樹脂漿料新工藝的重要關鍵設備是真空泵,真空泵的主要功能是從真空室中抽除氣體分子,降低真空室內的氣體壓力。為了滿足各種產品的工藝要求、工作效率以及裝置壽命的需要,在不同的真空區段需要選擇不同的真空系統配置。

通常選擇泵的真空度要高于真空設備真空度半個到一個數量級。根據PVC 共聚樹脂漿料處理新工藝中汽提內負壓真空度要求,真空泵的真空度范圍滿足工作需求,使汽提系統達到要求的真空度,真空泵的真空度及性能直接決定了該工藝的實施,在通過對幾種泵的性能進行對比研究后,最終選用了設計緊湊、采用不銹鋼軸、并有統一防腐蝕設計的納西姆真空泵,該泵真空度可達到100 kPa,耗水量低于普通泵的50%,并可在惡劣工況下連續運行長達20 000 h 無需維護,并保證穩定運行。

3.4 工業化共聚樹脂負壓汽提工藝及參數的調試與試運行情況

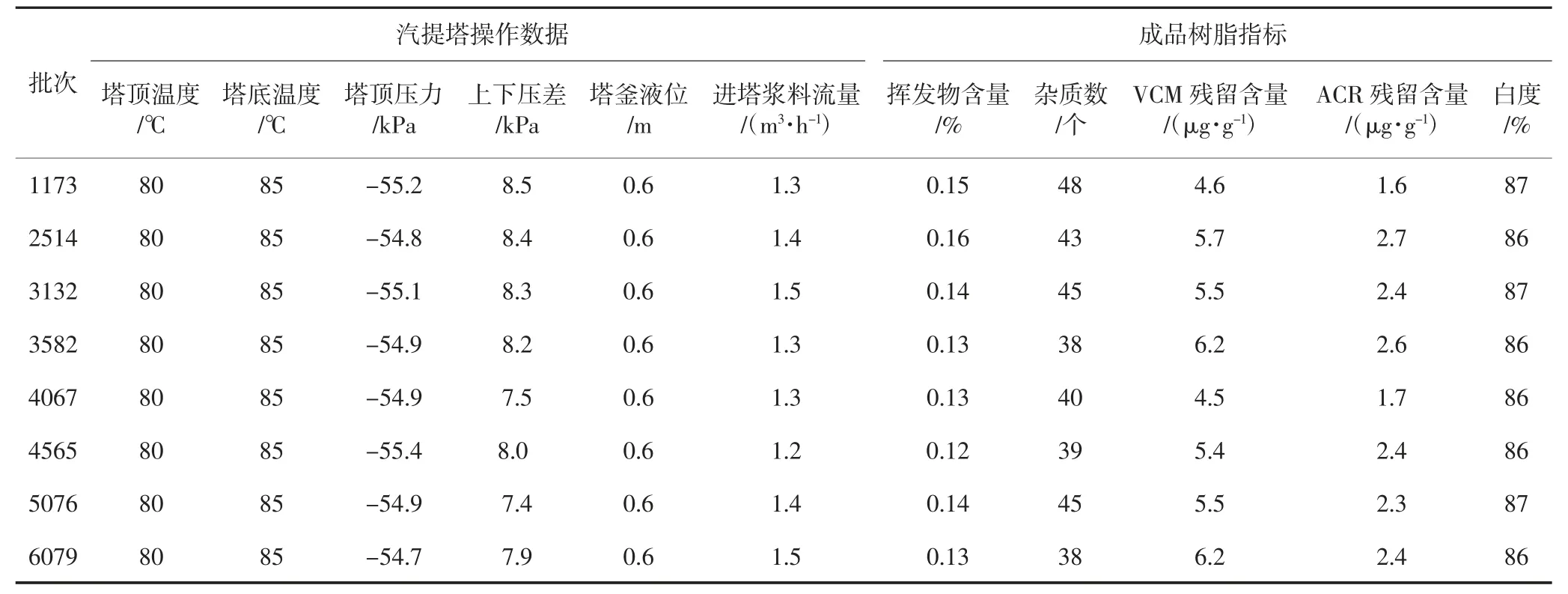

完成真空泵的選型及噴淋水供給系統、蒸汽供給系統、汽提塔的優化與改進后,進行PVC 共聚樹脂漿料汽提系統調試運行。進汽提塔的共聚樹脂漿料的固含量調整為25%,設定進塔流量為(1.3±0.2)m3/h,依據試驗結果確定真空度為55 kPa,塔頂溫度80 ℃,塔底溫度85 ℃,塔頂壓力(-55±1)kPa,上下壓差控制在(8.0±0.5)kPa 范圍。以ACR-g-VC共聚樹脂漿料汽提為例,對共聚樹脂漿料汽提的各項控制數據和對應成品ACR-g-VC 共聚樹脂指標抽樣檢驗,結果見表6。

由表6 可知,通過對工藝過程調整與優化后,ACR-g-VC 共聚樹脂汽提塔可實現PVC 共聚樹脂產品雜質粒子數小于50;VCM 殘留量小于7 μg/g,達到了預期效果。

4 總結

通過對PVC共聚樹脂漿料殘留氣體含量,負壓汽提真空度、溫度及停留時間對VCM殘留的影響分析為依據,對均聚型PVC樹脂負壓汽提工藝噴淋水供給系統、蒸汽供給系統、汽提塔和汽提裝置塔板間距、孔徑及真空泵進行優化與改進,解決了采用均聚型PVC樹脂負壓汽提工藝處理共聚樹脂漿料因共聚樹脂玻璃化溫度低、易塑化、未反應單體成分復雜難回收等問題造成的產品質量下降。

表6 汽提塔操作數據與對應成品樹脂指標