5 L 聚合釜氯乙烯懸浮聚合的配方及工藝

劉天鶴,萬亞格,沈姍姍,王志榮,唐 彬

(新疆天業(集團)有限公司,新疆 石河子 832000)

氯乙烯懸浮聚合物體系主要由氯乙烯單體、水、引發劑和分散劑4 種主要組分構成。由于氯乙烯懸浮聚合體系是熱力學不平衡體系,必須通過攪拌才能將水和分散劑維持平衡狀態。在攪拌剪切和循環作用下,溶有引發劑的單體分散為細小液滴,并漂浮在水面上產生凝聚。不溶于水的氯乙烯單體在強烈攪動情況下,會擴散成小水滴,它是不固定的,隨著化學反應的進行,擴散的VCM 液滴與水滴碰撞時的表面層被打破后會結合在一起,為避免顆粒彼此粘結在一起,系統中需要添加分散劑,以便在顆粒上產生保護層,提高聚合體系的穩定性。因此,氯乙烯聚合的攪拌體系、分散體系直接影響聚合產物的顆粒大小、形態以及加工性能。

試驗以聚乙烯醇(PVA)為分散體系,過氧化新癸酸異丙基苯酯(TX-99)和過氧化二碳酸二(2-乙基己基)酯(EHP)為引發體系,研究5 L 氯乙烯聚合試驗裝置的攪拌體系和分散劑用量對產品性能的影響。

1 試驗部分

1.1 主要原料

氯乙烯單體(純度≥99.9%),天辰化工有限公司;去離子水,自產(電導率<0.5);過氧化新癸酸異丙基苯酯(TX-99)、過氧化二碳酸二(2-乙基己基)酯(EHP),天津阿克蘇;分散劑A、分散劑B(聚乙烯醇),云南正邦。

1.2 試驗儀器

BuChi 不銹鋼聚合釜(5 L);烘箱(正航儀器);激光粒度分析儀(丹東百特);高速離心機;表觀密度測試儀;哈克轉矩流變儀;掃描電子顯微鏡,JSM-6490LV,日本電子公司;電子天平,ME4002E/02,梅特勒托利多公司。

2 攪拌體系的確定

2.1 懸浮法氯乙烯成粒機理

和其他高分子材料一樣,懸浮PVC 樹脂也對粒子特性有著特殊的要求,是質量控制的關鍵指標之一。根據肉眼、顯微鏡和電鏡所能識別的范圍,PVC粒子結構一般分為三種層次,宏觀級、微觀級、亞微觀級。宏觀級,包括尺寸在10 μm 以上、肉眼以下清晰可見的顆粒點和亞顆粒;微觀級,包括尺寸為0.1~10 μm、顯微鏡下清晰可見的初級微粒以及聚結體;亞微觀級,尺寸在0.1 μm 以下的初級粒子核和原始微粒等,一般極小轉化率下的PVC 樣品只有用電鏡觀察才可以觀測。懸浮PVC 樹脂的亞微觀與微觀層面上的結構都是在VC 液滴中生長而成,是指PVC 微粒結構的初級顆粒凝聚度、比表面積、孔隙率等。

氯乙烯懸浮聚合屬于低黏度的沉淀聚合,通用PVC 樹脂的形成一般是在攪拌強度較大、界面張力較低條件下先形成單體液滴,聚合開始后單體液滴在分散體系的中等膠體保護下,適度聚并形成多細胞結構的疏松PVC 顆粒。新的凝聚理論提出:在攪拌作用下,液態單體以大約0.7 μm 的微液滴分散于水中,而分散劑則被吸收于這些微液滴內,以維持微滴的漂浮穩定性,然后聚合物在這些微液滴里反應。當轉化率超過25%時,微液滴經過凝聚后形成130 μm 的原粒子,這些微滴演化成了樹脂粒子中的原始顆粒結構,原粒子里的區域結構才是由聚氯乙烯高分子在聚氯乙烯樹脂復合單體內不溶解、沉析凝聚而成的結構。在整個凝聚過程中,擴散液體吸收于樹脂粒子上,以維持原顆粒的漂浮穩定性[1]。水如果凝聚成為顆粒后,在水相中還殘留著大量的分散物質,將不斷地被樹脂顆粒吸收而構成樹脂粒的外皮,如果凝聚為樹脂顆粒后,水相殘留的分散劑極少,在樹脂顆粒外也就無法產生可見的外皮,就是無外皮樹脂。懸浮樹脂通過電鏡可以觀察到一部分有皮,一部分無皮。而本體法樹脂在反應過程未使用分散劑,聚合產物全部為無皮樹脂[2]。

2.2 攪拌在懸浮聚合中的作用

整個聚氯乙烯的懸浮聚合過程,混合形式和大小直接影響著整個PVC 的粒度、粒徑分布、孔隙率等相關特性。聚氯乙烯樹脂的顆粒形態取決于單體最初在水相中形成的油珠大小,以及體系處于如何的分散—聚集的動態平衡狀態。通過攪拌克服油珠由于界面張力而自發聚集成大液滴導致爆聚的能力。為獲得理想的樹脂顆粒狀態,進行合理的傳熱,并實現聚合體系內各點溫度大小均一,不僅要選擇較好的分散體系,還要滿足恰當的攪拌參數。

攪拌在懸浮聚合物中的功能主要有可以促使聚合釜內的物質迅速進行流動,使釜內物質得以攪拌均勻,還可以使氣體在液相中很好的擴散,從而達到以水-液體分散均勻的目的;通過強烈的流動,可以保證整個聚合過程的熱能進行迅速傳導,幫助傳熱;樹脂粒子大小可以在整個系統中保證均勻懸浮、防止下沉等;使釜內氣體、液體在流體混合相中充分擴散為細小的液滴,增大接觸面,提高傳質或促進化學反應,達到聚合過程對粒度的要求。對氯乙烯懸浮聚合過程,攪拌后的循環量因釜型的不同而異。如果循環次數較低,則容易形成滯留區,使顆粒粒徑變寬,如果循環次數較多,則物料流動的湍流強度下降,剪切力減弱。因此,要求聚合釜內的物料流動不應該有死角。攪拌的效果一般取決于聚合釜的長徑比、槳葉尺寸及形式、轉速和擋板等因素。攪拌轉速高,剪切力增大,會影響樹脂的顆粒特性,導致攪拌功率的增加,根據經驗攪拌的轉速應以攪拌葉頂端線速度7.5 m/s 為宜。

2.3 5 L 聚合釜攪拌的選擇

5 L(BuChi)不銹鋼聚合釜直徑148 mm,長度302 mm,攪拌軸長度280 mm,攪拌軸直徑10 mm。聚合釜攪拌使釜內液-液分散,在整個聚合過程中分散和合并是動態平衡的過程,所以分散不會一直在分散,而是一直到極細的微小液滴,合并也不會是一直在合并,而是最后形成一團。促使擴散進行的力主要是混合推動力,而控制擴散進行的推動力則主要是界面張力,以及在液滴流動內的粘性推動力。基于上述理論,可以考慮使用單層三葉斜槳,在釜內無擋板的情況下,模擬釜內流場情況,由于攪拌速度的增加,外液面將跟著槳葉轉動的方向循著釜壁下滑,釜內液面則在離心力影響下涌向釜壁,使整個液體表面沿釜壁提高,中間部分的液體表面降低,產生漩渦,通常稱為打漩現象。而消除打漩現象需將攪拌軸偏心安裝或者在釜內安裝擋板。根據釜體的設計,槳葉只能置于釜的中心線上,為減少湍流,只能在聚合釜內加入擋板。而加入擋板后,物料在攪拌上層出現爆聚的情況,說明該攪拌強度不夠。考慮更換使用三葉后掠式攪拌,三葉后掠槳是一種徑流槳,槳葉與旋轉平面垂直,物料從軸向吸入槳葉,在離心力的作用下沿槳葉的半徑方向排出。三葉式后掠槳一般用于液面高度與釜內徑的比值H/D=1.0~1.5 的攪拌體系,當液深H=D 時,只要1 層即可,在高徑比大于1.2 時可考慮設置多層槳。采用多層槳時,層間距與反應釜的內徑比值可取0.5~1.0[3]。5 L 聚合釜一般使用液面在250 mm 以上,需考慮多層攪拌聯合使用。

經過用純水模擬釜內攪拌情況,確定底層用三葉斜槳,槳葉長度20.5 mm;上層用三葉后掠式攪拌,槳葉長度22.2 mm;層間距離125 mm;擋板在兩層中間,與攪拌軸順時針方向15°;攪拌轉速不能大于1 200 r/min,否則將出現較大的湍流,釜內會出現攪拌死角情況。

3 分散體系的確定

在氯乙烯懸浮聚合中,氯乙烯單體在攪拌和分散劑的聯合作用下分散成小液滴,選擇具有較高表面張力和較高界面活性的分散劑進行復合使用,即選擇最適宜的分散力和保膠力,還可以調節顆粒的粒度、規整度等,影響樹脂的增塑劑吸收量、表觀密度以及“魚眼”等性能。通常使用的分散劑,主要有聚乙烯醇(PVA)、甲基纖維素(MC)、羥丙基甲基纖維素(HPMC)等高分子化合物[4]。氯乙烯在懸浮聚合中,所使用的分散劑分為主分散劑和輔助分散劑,主分散劑主要是降低氯乙烯單體與水的界面張力,有助于單體的分散,同時還具有較強的保膠能力,防止顆粒聚并。輔助分散劑能溶于單體,使初級粒子穩定,形成疏松骨架,提高樹脂內表面積和孔隙率。界面張力低、保膠能力適中的助分散劑可使初級粒子聚結成開孔的疏松聚結體。國內有部分企業使用二元分散體系生產聚氯乙烯,也有部分企業采用四元分散體系來生產聚氯乙烯[5]。

隨著分散劑用量的增加,水和單體表面形成一層薄膜,薄膜由分散劑組成。在聚合初期氯乙烯單體和水直接接觸,這層膜的厚度為0.5~5.0 μm,但隨著聚合反應的進行,厚度逐漸變薄,成品的PVC 薄膜為0.01~0.02 μm,試驗證明薄膜是聚氯乙烯和分散劑之間的接枝共聚物[6]。考慮5 L 聚合試驗釜攪拌體系較強,應選擇保膠能力較強的分散劑A 為主分散劑。分散劑A 黏度44~52 cps,醇解度78.5%~81.5%,是高黏度懸浮聚合分散劑,具有較高的保護膠體特性。其水溶液為黏性水膜黏度較高,對粒子有體積限制效果。該分散劑用量低時樹脂只會變粗而不會結塊,同時選取分散劑B 為助分散劑。分散劑B 黏度6~8 mPa·s,醇解度69%~74%,是低粘度懸浮聚合分散劑,具有較高的表面活性,一次粒子細小,成品粒子較具多孔性,因此殘存單體脫除容易,增塑劑吸收性良好。

4 聚合產物性能分析

試驗方案將聚合反應完全的PVC 漿料,放置烘箱內55 ℃恒溫干燥,將干燥后的樹脂按照國家標準GB/T 5761-2018 表征樹脂的表觀密度和吸油率。用激光粒度分析儀來表征樹脂顆粒粒徑及粒徑分布。用轉矩流變儀,試驗溫度180 ℃,轉子轉速35 r/min,時間10 min,PVC(68g)+鉛鹽復合穩定劑(2 g)來表征顆粒的加工過程的塑化性能。把干燥好的樹脂顆粒粘附在導電膠上,通過離子濺射噴金30 s 后,用掃描電鏡在10 kV 下觀察樹脂顆粒形貌。采用重量法,即成品干燥后的樹脂比上單體的質量來表征聚合反應的轉化率。

4.1 不同攪拌轉速下聚合產物分析

經過用水大概模擬5 L 聚合體系的攪拌情況,確定了聚合的攪拌轉速不能超過1 200 r/min,為探究在不同攪拌轉速下對氯乙烯懸浮聚合產物的影響,擬定試驗配方中水與氯乙烯單體的比例、分散劑用量及引發劑用量均不變,聚合試驗溫度57.5 ℃,聚合過程溫度波動±0.5 ℃,聚合壓力降0.2 MPa 時泄壓出料。聚合配方體系見表1。

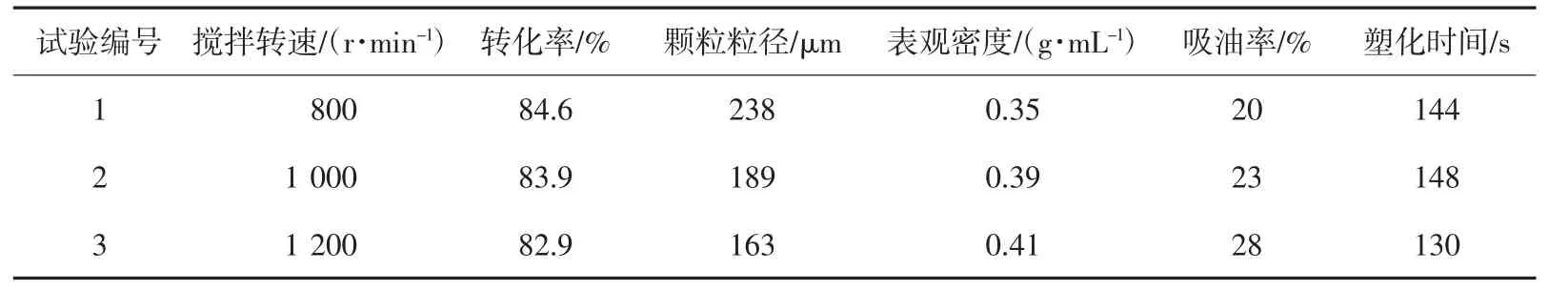

表1 5 L聚合試驗不同轉速的配方體系

氯乙烯懸浮聚合中,隨著攪拌轉速的增加樹脂顆粒粒徑明顯減小,1 200 r/min 攪拌下大約163 μm,800 r/min 攪拌下大約238 μm,由于攪拌轉速的增加使得單體相分散為更均勻更小的液滴,最終形成更小的樹脂顆粒。這與郭銳研究的300 r/min 和600 r/min 的攪拌粒徑變化情況一致,同時在高攪拌轉速下,單體液滴的聚并-破裂速率加快,使得顆粒內部三維的網狀結構和皮膜更早形成[7]。

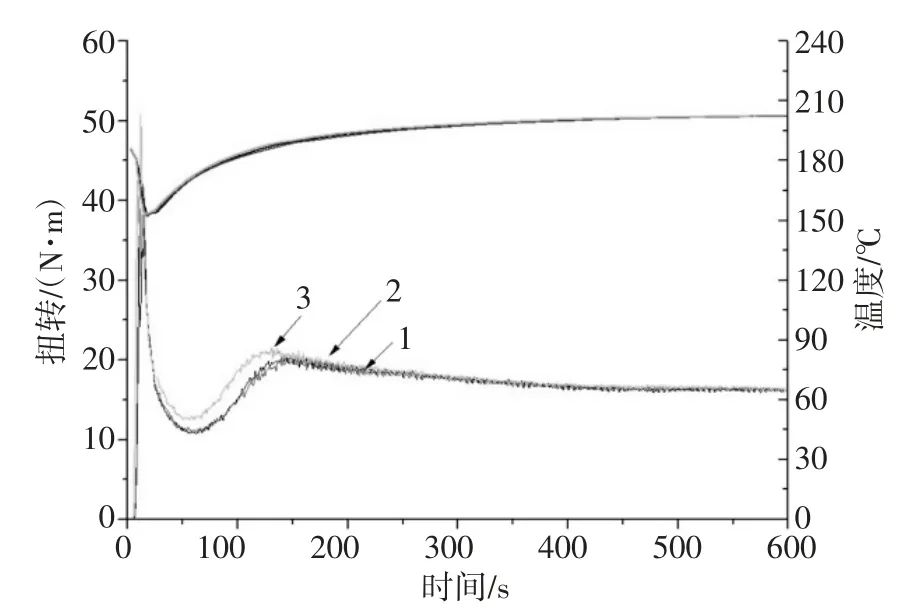

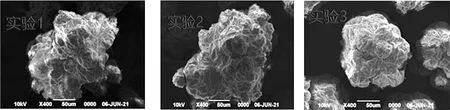

不同攪拌轉速樹脂流變對比圖見圖1。隨著攪拌轉速的升高,相同壓力降出料時,聚合的轉化率隨著攪拌轉速的升高而降低,表觀密度和吸油率隨著攪拌轉速升高而增加。從表2 可知,當攪拌轉速在1 200 r/min 時,聚合產物的塑化時間最短。從圖2 電鏡放大400 倍顆粒形態來看,攪拌轉速在1 000 r/min和1 200 r/min 時顆粒形態比800 r/min 的較為規整,大部分為圓形疏松型聚氯乙烯樹脂。

表2 不同攪拌轉速下PVC樹脂的性能

圖1 不同攪拌轉速樹脂的流變對比圖

圖2 不同攪拌轉速樹脂的電鏡對比圖(×400)

4.2 不同分散劑用量的聚合產物分析

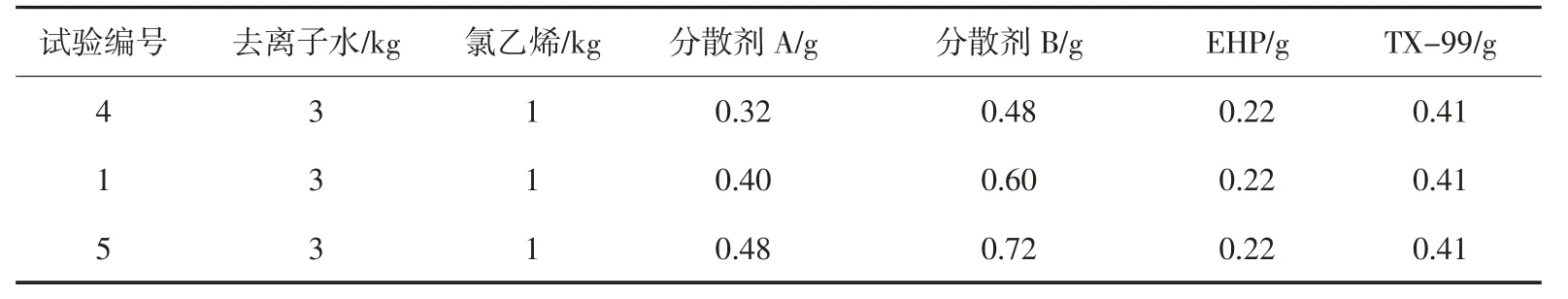

在以上5 L 聚合改變攪拌轉速試驗的基礎上,綜合考慮樹脂的性能,選取攪拌轉速為800 r/min,改變聚合分散劑的用量,探究分散劑不同用量對氯乙烯懸浮聚合產物的影響,擬定試驗轉速為800 r/min,水與氯乙烯單體的比例以及引發劑用量均不變,聚合實驗溫度57.5 ℃,聚合過程溫度波動±0.5 ℃,聚合壓力降0.2 MPa 時泄壓出料。聚合配方體系見表3。

表3 5 L聚合試驗不同分散劑的配方體系

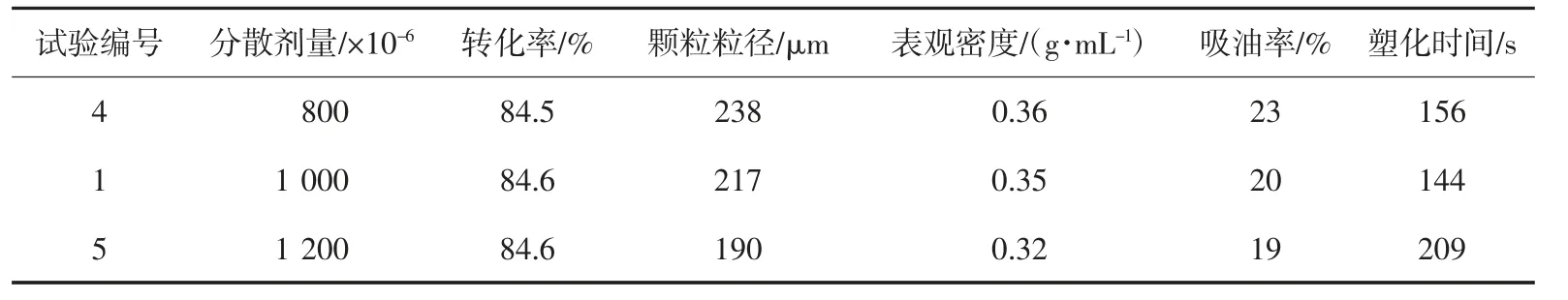

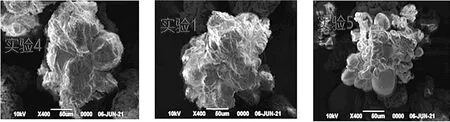

不同分散用量下PVC 的性能見表4,設計的氯乙烯懸浮聚合中,隨著分散劑用量的增加樹脂顆粒粒徑明顯減小,分散劑用量在1 200 ×10-6顆粒粒徑大約190 μm,但是整體顆粒粒徑明顯偏粗,吸油率降低,由于本論文只選擇了聚氯乙烯醇為分散劑,體系的分散和保膠能力不匹配,從圖3 電鏡放大400 倍顆粒形態可以看出,尤其是試驗5 的顆粒粘并情況較嚴重,出現類似葡萄狀層疊的顆粒形態。考慮可以復配分散劑,如增加使用纖維素醚類的分散劑,改善聚合反應顆粒聚并的情況。隨著分散劑用量的增加,樹脂的表觀密度降低,在用轉矩流變儀測試樹脂塑化性能分析試驗時,試驗5 有許多樹脂無法壓入密煉腔內,因此太低的表觀密度不利于聚氯乙烯樹脂的加工。不同分散劑樹脂的流變對比圖見圖4。

表4 不同分散用量下PVC樹脂的性能

圖3 不同分散劑樹脂的電鏡對比圖(×400)

圖4 不同分散劑樹脂的流變對比圖

5 結論

(1)應用5 L 聚合釜進行氯乙烯懸浮聚合的試驗,發現選擇合適的攪拌形式(如攪拌葉的形狀、多層或者單層、層與層之間的距離)、擋板(如擋板的位置、形式和方向)。可以用水模擬確定聚合釜內流暢情況,在聚合配方體系一定的情況下,隨著攪拌轉速的增加能夠改善樹脂的顆粒形態,進而影響PVC 的加工性能。因此,研究聚合釜的攪拌特性,選擇與釜型相適應的攪拌體系,能夠有效降低攪拌轉速以及分散劑的用量。

(2)在5 L 聚合釜進行氯乙烯懸浮聚合的試驗中,若單獨使用聚氯乙烯醇分散劑,設定800 r/min 的攪拌轉速,顆粒整體偏粗,體系的保膠能力不夠,分散劑用量大于1 200×10-6時,出現嚴重的顆粒聚并現象。判斷在800 r/min 的攪拌轉速下,需增加分散劑的復配來改善聚并的情況。