工藝參數對電弧增材制造成形質量的影響

范劍超霍玉雙樊海衛

(1.山東建筑大學 材料科學與工程學院,山東 濟南 250101;2.中航鈦業有限公司,山東 淄博 255086)

0 引言

增材制造技術起源于20世紀80年代,是一種利用三維模型數據加工各種結構和復雜幾何形狀的技術,也稱為3D打印技術[1]。金屬增材制造技術是以金屬為原材料的增材制造技術,主要分為電弧增材制造、激光增材制造以及電子束增材制造3種[2-3]。有些產品由于材料熔點高,難以加工且無法采用鑄造、模具澆鑄等方法生產,可以采用增材制造技術直接生產,而不需要模具。相對于減材制造技術而言,增材制造技術具有節約原材料、生產時間短、成本低、靈活性好等優點[4]。電弧增材制造(Wire and Arc Additive Manufacture,WAAM)技術是一種以焊絲為原材料,利用逐層累加原理的增材制造技術,是當前研究熱點之一[5]。20世紀90年代,電弧增材制造技術才體現出自身優勢,相比于激光、電子束,其具有制造成本低、成形效率高等優點[6]。WAAM是利用鎢極惰性氣體保護焊(Tungsten Inert Gas Welding,TIG)、熔化極惰性氣體保護焊(Melt Inert Gas Welding,MIG)、二氧化碳氣體保護焊(Gas Metal Arc Welding,GMAW)、等離子弧焊(Plasma Arc Welding,PAW)、冷金屬過渡焊(Cold Metal Transfer,CMT)和埋弧焊(Submerged Arc Welding,SAW)等焊接技術逐層熔覆堆積制造產品,成形件是由全焊道構成,具有致密度高、化學成分均勻的優點[7-8]。

21世紀以來,隨著我國科技的快速發展和焊接機器人的應用,電弧增材制造技術也得到快速發展。利用焊接機器人進行增材制造具有靈活、高效、精度高等優點,能較大程度提高生產效率、競爭力、產品質量,降低生產成本[9-11]。LIBERINI等[12]研究了熱輸入對ER70S-6焊絲電弧增材制造成形件的影響,發現工藝參數對成形件外貌影響較大,而對微觀組織結構影響較小。TABERNERO等[13]采用PAW、CMT、TIG等3種焊接方法研究了電弧增材制造成形質量,其中CMT在不銹鋼增材制造中沉積速率最高,TIG獲得的成形件力學性能最好,PAW成形件在橫向和縱向都具有較好的力學性能。王曉光等[14]基于CMT工藝分析了316L不銹鋼電弧增材制造的成形與組織性能,發現焊接速度、送絲速度、熱輸入對成形件影響最大。NATALIIA等[15]研究了工藝參數對零件成形特性和加工過程的影響。首次提出了一種非線性函數預測工藝參數對最終成形表面質量的影響。郭亞軒等[16]研究發現焊接電流和焊接速度是影響成形件質量的關鍵因素,合理的層間冷卻時間能有效提升成形件表面精度。倪加明等[17]研究了鎂合金電弧增材制造成形質量,當沉積電流為120~140 A,沉積速度為10~12 mm/s時,成形質量良好,成形件表面光滑。

雖然近年來電弧增材制造技術得到了快速發展,但是仍存在成形精度低、表面成形質量差、成形不穩定等問題,工藝參數是造成這些問題的主要原因。但目前,對于碳鋼焊絲電弧增材制造的全面工藝參數組合研究較少。文章研究了電弧增材制造工藝參數,通過分析不同工藝參數下成形件尺寸、成形質量,為電弧增材制造技術的推廣和應用提供參考。

1 設備與工藝方案

1.1 設備與材料

實驗中所用焊接機器人設備主要包括Pulse MIG-350RP機器人專用焊接電源、FANUC SYSTEM R-30iB機器人控制柜、FANUC Robot M-10iD/12機器人本體、變位機等。實驗基板選用310 mm×130 mm×6 mm的低碳鋼Q235,焊絲選用直徑為1.2 mm的碳鋼焊絲,其化學成分見表1。通過文獻[1]可知,混合保護氣有助于減少飛濺,因此保護氣體為82%Ar+18%CO2。電弧增材制造成形件長度為200 mm。

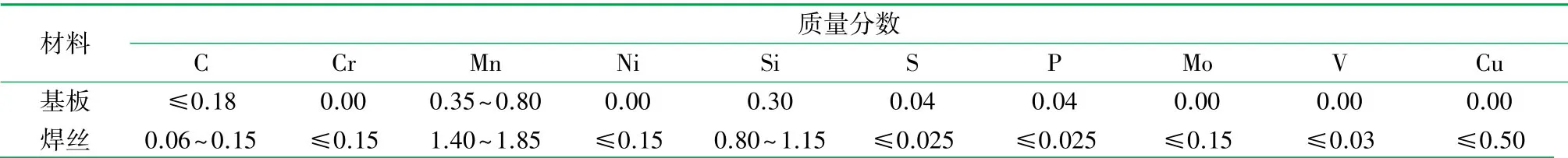

表1 基板及焊絲化學成分表 %

1.2 工藝方案

在電弧增材制造中,成形件是由多層焊道堆積而成的,單道單層焊道是單道多層電弧增材制造的基礎。單道單層焊道的成形質量及幾何尺寸對單道多層電弧增材制造成形質量有著顯著的影響。為了提高成形件的生產效率和利用率,同時為了保證焊道的連接效果及成分的均勻性,應選定合適的熔寬。當焊道寬度過大時,成形件表面不平整,內部結構不均勻;當焊道寬度過小時,對焊道的連接不利,成形件利用率低。所以,控制焊道的熔寬對成形件的質量起著至關重要的作用。因此,實驗首先通過單變量方法,選定較好的單道單層焊成形工藝參數組合,再在工藝參數組合下研究單道多層焊電弧增材制造,采用控制變量法進行最優工藝參數的選擇,具體參數見表2。

表2 工藝方案參數表

方案1研究焊接電流對焊道成形質量的影響,焊接電流在90~170 A之間每隔10 A增加一次,其余參數保持恒定。方案2研究電弧電壓對焊道成形質量的影響,電弧電壓在18~22 V之間每隔1 V增加一次,其余參數保持恒定。方案3研究焊接速度對焊道成形質量的影響,焊接速度在3~11 mm/s之間每隔1 mm/s增加一次,其余參數保持恒定。方案4研究干伸長對焊道成形質量的影響,干伸長在7~23 mm之間每隔2 mm增加一次,其余參數保持恒定。方案5研究電弧增材制造路徑對成形件成形質量的影響,電弧增材制造路徑采用單方向焊、往復焊兩種方式,其余參數保持恒定。方案6研究層間停留時間對成形件成形質量的影響,層間停留時間在30~120 s之間每隔30 s增加一次,其余參數保持恒定。方案7研究不同電弧增材制造方式對成形件質量的影響,采用往復直焊和往復擺焊兩種方式進行研究,其余參數保持恒定。

2 結果與分析

2.1 焊接電流對成形質量的影響

不同焊接電流下的焊道成形情況如圖1所示,焊道熔寬尺寸如圖2所示。隨著焊接電流的增大,焊道的熔寬明顯增大。分析表明:當電流增大時,電弧力會增大,熱輸入量增大,熔池內焊絲熔化量成比例增大,熔寬增加。焊接電流太小時,不易起弧,易熄弧,電弧不穩,易產生未焊透、夾渣、焊瘤、冷裂紋等缺陷;焊接電流過大時,焊道較寬,易引起燒穿、咬邊、氣孔、熱裂紋等缺陷,并增加金屬飛濺,造成浪費,還可造成焊道和熱影響區金屬晶粒粗大(易發生熱脆化),影響其物理性能。通過對比發現,焊接電流在130 A時焊道成形較好,焊道熔寬適中,焊接過程相對穩定,所以接下來的實驗中焊接電流均選用130 A。

圖1 不同焊接電流下的焊道成形情況圖/A

圖2 不同焊接電流下成形件熔寬尺寸圖

2.2 電弧電壓對成形質量的影響

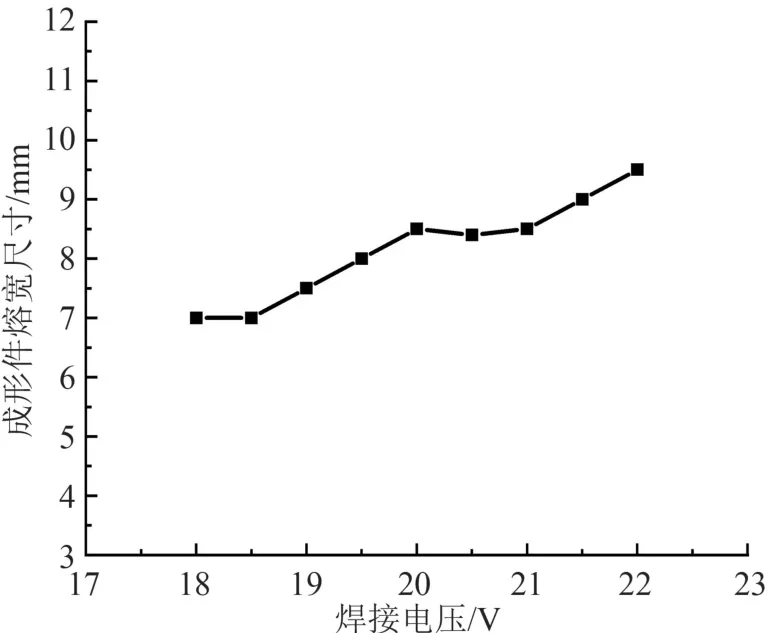

不同電弧電壓下的焊道成形情況如圖3所示,焊道熔寬尺寸如圖4所示。當電弧電壓升高時,焊道熔寬增大,電壓>21 V時,焊道寬度明顯增大。分析認為當電弧電壓增大時,電弧功率隨著增大,熱輸入量增大,電弧延伸量增大,分布半徑增大,熔寬增大。通過對比發現,電弧電壓在20 V時焊道成形較好,焊道熔寬適中,焊接過程相對穩定,所以接下來的實驗中電壓均選用20 V。

圖3 不同電弧電壓下的焊道成形情況圖/V

圖4 不同電弧電壓下成形件熔寬尺寸圖

2.3 焊接速度對成形質量的影響

不同焊接速度下的焊道成形情況如圖5所示,焊道熔寬尺寸如圖6所示。隨著焊接速度的增加,焊道的熔寬會隨之減小。分析原因認為,隨著焊接速度的提高,焊接能量降低,熔池內單位長度上的焊絲金屬熔敷量減少,從而使焊道熔寬隨之降低。當焊接速度>8 mm/s時,焊道出現彎曲,表面出現了氣孔缺陷。通過對比發現,焊接速度在5 mm/s時焊道成形較好,焊道熔寬適中,所以接下來的實驗中焊接速度均選用5 mm/s。

圖5 不同焊接速度下的焊道成形情況圖/(m·s-1)

圖6 不同焊接速度下成形件熔寬尺寸圖

2.4 干伸長對成形質量的影響

不同干伸長下的焊道成形情況如圖7所示,焊道熔寬尺寸如圖8所示。干伸長增加,焊絲的電阻熱隨之增大,焊絲熔化速度也相應加快,熔池內金屬熔化量稍有增加,因此焊道的熔寬隨著干伸長略有增大。

圖7 不同干伸長下的焊道成形情況圖/mm

圖8 不同干伸長下成形件熔寬尺寸圖

當干伸長>20 mm時,焊接過程中飛濺增大,焊接過程不太穩定,焊道成形變差。通過對比發現,干伸長在15 mm時焊道成形較好,焊道熔寬適中,所以接下來的實驗中干伸長均選用15 mm。

2.5 電弧增材制造路徑對成形質量的影響

通過對單道單層焊的實驗研究,最終確定工藝參數組合:焊接電流為130 A,電弧電壓為20 V,焊接速度為5 mm/s,干伸長為15 mm。在此工藝參數下進行電弧增材制造實驗,電弧增材制造層數為25層,分析電弧增材制造路徑、層間停留時間和電弧增材制造方式對電弧增材制造成形件的影響。

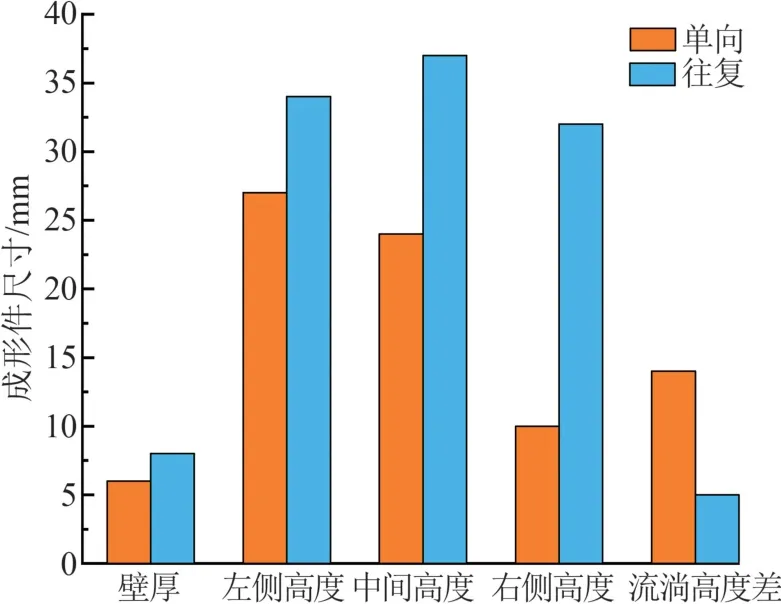

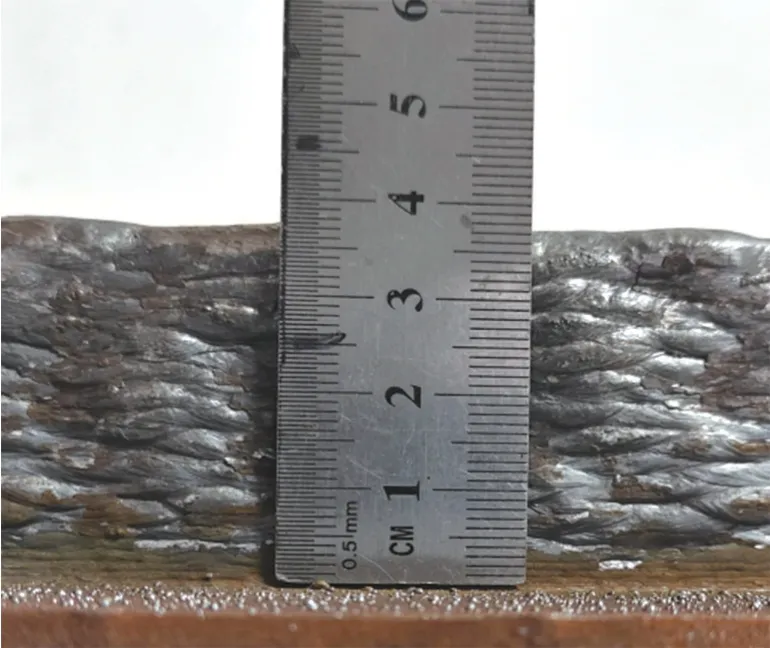

單方向焊成形件右端高度測量如圖9所示,其余部分尺寸測量方法與之相同。有少許飛濺及水銹產生,分析其原因是Ar純度達不到標準要求。成形件尺寸如圖10所示,壁厚為6 mm,流淌高度差(成形件兩端和中間的最大高度差)為14.5 mm。分析結果發現單方向焊方法成形質量較差,成形件的起弧端明顯高于熄弧端,成形件材料利用率低,這是因為起弧端電流較大,焊絲熔化堆積,熄弧端電流逐漸減小,焊絲熔化不足造成的。

圖9 單方向焊成形件右端高度圖

圖10 不同電弧增材制造路徑下成形件尺寸圖

采用往復焊的方式,即第1層焊道的熄弧端是第2層焊道的起弧端,第2層焊道的熄弧端是第3層焊道的起弧端,以此類推,直至電弧增材制造層數達到25層。成形件右端高度如圖11所示,其余部分測量方法與之相同。成形件尺寸由圖10可知,往復焊成形件高度為37 mm,壁厚增加為8.5 mm,流淌高度差減小為5 mm,單方向焊成形件熄弧端明顯比其余部位低,兩端高度差高達16.5 mm,往復焊成形件的起弧端與熄弧端相互彌補,成形件兩端高度差僅有1 mm,因此往復焊方式成形質量明顯好于單方向焊方式,往復焊成形件的材料利用率比單向焊要高。

圖11 往復焊成形件右端高度圖

2.6 層間停留時間對成形質量的影響

層間停留時間為30 s時,成形件中間高度測量如圖12所示,其余部分尺寸測量方法與之相同。成形件尺寸如圖13所示,成形件總高度為37 mm,壁厚為8.5 mm,流淌高度差為5 mm,成形件側面流淌,成形差,焊道出現凹凸彎曲,成形件的材料利用率不太理想。分析主要原因可能是層間停留時間短,上一層焊道還未冷卻,就開始了下一層的堆焊,對上一層焊道進行了重熔,導致液體金屬發生流淌。

圖12 30 s成形件中間高度圖

圖13 不同層間停留時間下成形件尺寸圖

層間停留時間為60 s時,成形件中間高度測量如圖14所示,其余部分尺寸測量方法與之相同。成形件尺寸由圖13可知,成形件總高度增加為40 mm,壁厚為7 mm,流淌高度差為6 mm。由于層間停留時間增加,焊道冷卻時間增大,余高增加,因為焊絲熔化量不變,所以壁厚有所減小,側面流淌和焊道彎曲的成形問題得到改善,材料利用率有所提升,從第10層開始出現側面流淌,第10層以后成形差。分析主要原因為層間停留時間短,隨著電弧增材制造層數的增加,熱量積累逐漸增加,導致焊道重熔出現流淌,成形高度低,成形差。

圖14 60 s成形件中間高度圖

層間停留時間增加至120 s時,成形件中間高度測量如圖15所示,其余部分尺寸測量方法與之相同。成形件尺寸由圖13可知,成形件總高度為41 mm,壁厚為7 mm,流淌高度差為5 mm,側面流淌和焊道彎曲的成形問題變化不大,成形件側面仍有金屬流淌,焊道仍有彎曲。層間停留60 s時,熔池內液態金屬已經凝固,因此繼續增加停留時間,對成形件尺寸影響不大,綜合上述實驗結果,考慮生產效率和成形質量等多方面問題,層間停留時間為60 s最佳。

圖15 120 s成形件中間高度圖

2.7 焊接方式對成形質量的影響

針對實驗中成形件側面流淌和焊道彎曲問題進行研究發現,在進行電弧增材制造時,成形件表面會出現褐色的氧化生成物。分析認為其原因是保護氣體純度不夠,含有少量水分,在實驗過程中與金屬發生氧化生成的,焊道的流淌和彎曲可能是這些氧化生成物導致。所以,實驗中清理焊道表面的氧化生成物,成形質量較好。因此,保護氣的純度將影響成形質量,以后實驗需使用更高純度的保護氣。成形件總高度為46 mm,壁厚為7.5 mm,流淌高度差為6 mm。實驗結果表明,處理過氧化生成物的成形件的成形質量良好,側面流淌和焊道彎曲問題得到解決,熔池流動性較好,電弧穩定,成形件側面平整,焊道平直,成形件高度及壁厚均略有增加,成形件的材料利用率得到提升。分析得出,這些氧化生成物會影響焊道的成形,在焊絲熔化后,這些氧化物會導致焊絲熔化不均勻,影響液體金屬的流動路徑,從而導致焊道彎曲和流淌。

采用直焊方式成形件形貌如圖16所示,擺焊方式成形件形貌如圖17所示,成形件尺寸如圖18所示。成形件高度為37.5 mm,壁厚增加為9 mm,流淌高度差為5.5 mm。但成形件側面的褐色氧化生成物較多,需要后期加工處理。分析可知,采用擺焊方式的成形件成形質量較好,電弧增材制造過程穩定,焊道間結合緊密,焊道平直,相比于直焊方式下的成形件,表面光滑。采用擺焊方式進行增材制造,有助于提高成形件的利用率,可用于對成形件厚度有較高要求的零件制造,提升生產效率,后期使用時二次加工的工作量減小,有利于提高材料的利用率。

圖16 往復直焊成形件形貌與高度圖

圖17 往復擺焊成形件形貌與高度圖

圖18 往復直焊和往復擺焊成形件尺寸圖

3 結論

通過上述研究,得到以下結論:

(1)基于碳鋼焊絲電弧增材制造的最優工藝參數組合為焊接電流120~130 A、電弧電壓18~20 V、焊接速度5 mm/s、干伸長15 mm、層間提升距離2 mm、層間停留時間60 s。

(2)在電弧增材制造中,合理的層間停留時間為60 s,有助于減少層間的熱量累積,從而減少金屬流淌,避免焊道彎曲,提高成形質量。

(3)相比于直焊方式,采用擺焊方式進行電弧增材制造能有效提升成形件的壁厚以及成形質量,有助于提高材料的利用率和生產效率。