缸體軸承座端面檢測裝置的設計

薛飛,李贏麗,陸勇,唐一峰

上汽大眾汽車有限公司 上海 201805

1 序言

箱體類零件結構復雜,有些空間尺寸無法直接測量。準確高效的測量方法成為保證箱體類零件產品質量和減少工件報廢的重要保障。

2 背景

缸體軸承座是用來支撐曲軸主軸頸的,其中僅第三擋軸承座端面起到曲軸軸向定位的作用。而其他幾擋軸承座端面則與曲軸主軸頸臺階面不接觸。第三擋軸承座端面沿軸心線到缸體上平面與缸蓋聯接的定位銷孔的長度尺寸為(165.5±0.1)mm(見圖1)。

圖1 軸承座端面長度尺寸

如圖2所示,缸體的軸承座端面粗加工是在AF200專機14工位上以缸體變速器面采用一面兩銷定位方式,兩面刃銑刀加工的。即用一根刀桿,其上安裝4片兩面刃銑刀,用隔圈控制刀盤之間的相互位置[1]。為了提高剛性,在刀桿上還安裝有軸承和掛架。這種多刀加工方式具有生產效率高、加工部位尺寸精度高的特點。缸體上平面與缸蓋聯接的定位銷孔是在AF200專機18工位上加工的。以缸體變速器面采用一面兩銷定位,用“鉆-鉸”的方式加工。由于定位銷孔與軸承座端面分別在缸體上平面和下平面。如需用通用檢具測量,就必須借助平板以缸體變速器面作為定位基準,在缸體定位銷孔內插入一個配合間隙很小的針規。先用游標高度尺分別測出第三擋軸承座端面、針規最高點和平板之間的距離。然后經過換算,求出定位銷孔與第三擋軸承座端面之間的距離。但該方法調整繁瑣,由于基準不重合以及測量環節誤差累積等因素,導致測量誤差較大。目前采用三坐標測量儀測量,但測量周期較長,操作人員往返測量室送測,勞動強度高。

圖2 軸承座端面銑削設備與銑削示意

因此希望有一種能在生產現場實現快速、簡便測量的裝置。

3 解決措施

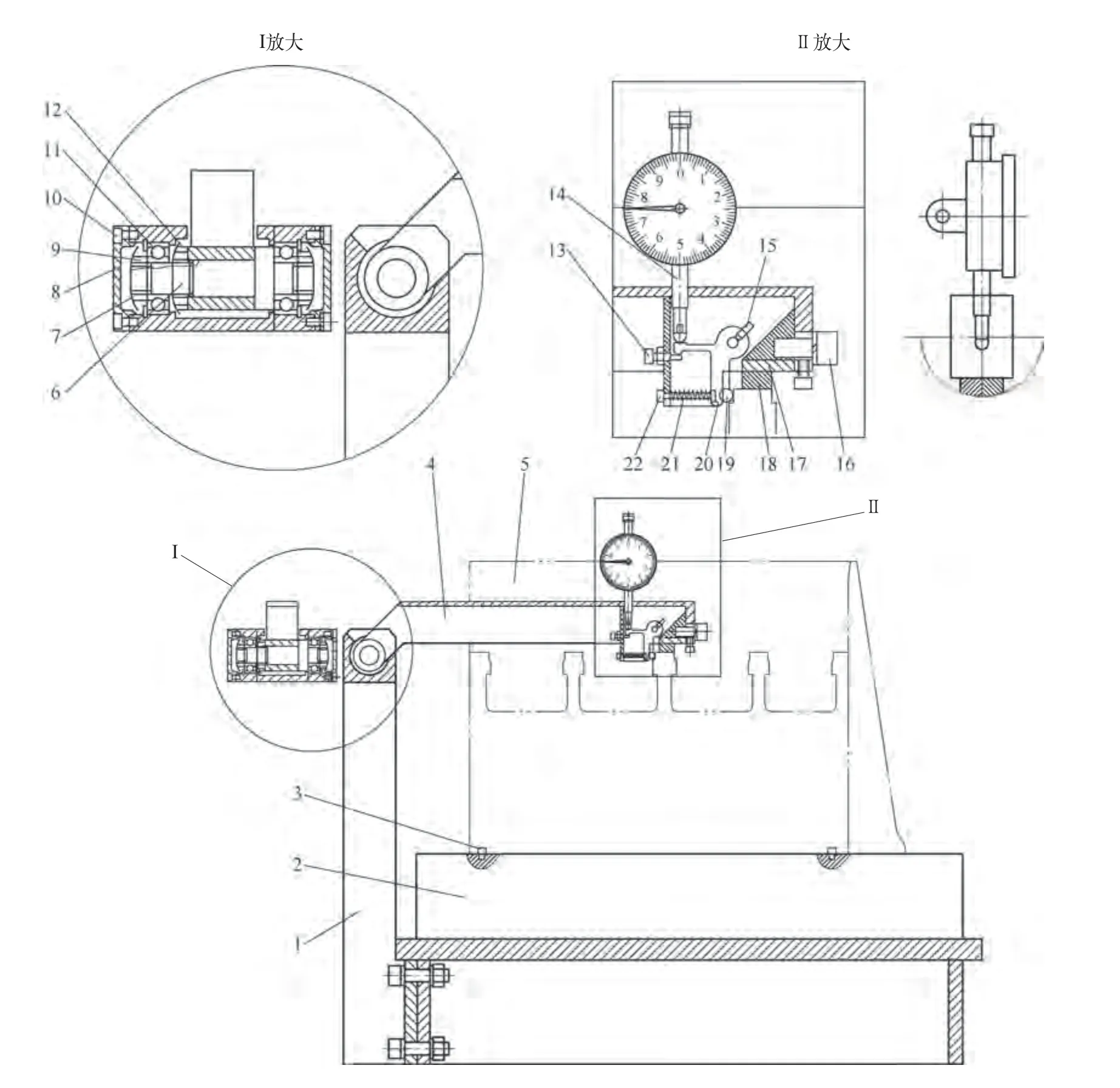

創新性地設計了一種翻蓋式的缸體軸承座端面檢測裝置(見圖3)。以缸體上平面與缸蓋聯接的定位銷孔作為測量基準。采用一面兩銷的定位方式,做到測量基準與工序基準重合,減小定位誤差[2]。

聯接關系(見圖3):支架通過螺栓與底座聯接;銷通過過盈配合與底座聯接;翻蓋式支架的孔與軸聯接;缸體通過銷定位;螺栓22對彈簧起導向作用;杠桿通過沉孔與彈簧起定位作用;鋼球通過沉孔固定在杠桿上;橡膠墊塊與角鐵相聯;螺栓16將角鐵固定在翻蓋式支架右端;彈性螺釘將杠桿固定在銷軸上;杠桿限位塊通過螺栓聯接在翻蓋式支架上;百分表固定在翻蓋式支架上;圓螺母12、軸承、圓螺母9和防塵蓋依次套在軸的外圓上;端蓋通過螺栓10與支架相聯。

運動關系(見圖3):翻蓋式支架繞軸旋轉抬起,靠在支架的翻起限位處;將缸體定位孔對準銷放到底座上;將翻蓋式支架繞軸旋轉放倒;在彈簧的彈力作用下杠桿、鋼球與缸體軸承座端面接觸;杠桿繞銷軸旋轉,將測量的位移傳遞到杠桿的另一端,推動百分表測量;測量完畢將翻蓋式支架繞軸旋轉抬起(見圖4);杠桿在彈簧的彈力作用下,另一端與杠桿限位塊接觸;百分表及杠桿復位(見圖5)。

圖3 翻蓋式缸體軸承座端面檢測裝置

圖4 支架翻起及測量狀態

圖5 百分表及杠桿在測量狀態和復位狀態

4 檢具精度分析

杠桿需繞中心的軸靈活旋轉,宜采用間隙配合。同時為保證測量精度,盡量減小間隙。由于檢具零部件是單件生產,所以可選擇較高生產精度。采用H7/g6的配合間隙,并在杠桿上攻M6的螺紋以固定彈性螺釘(見圖6)。彈性螺釘頭部有一顆可以滾動的鋼珠,內部有彈簧支撐。彈簧可以消除杠桿孔與軸的間隙,提高測量精度,滾珠保證靈活轉動。

圖6 彈性螺釘實物與結構

軸承配合公差選用時考慮到該軸承是作為翻蓋的旋轉副使用。轉速、載荷較低且發熱少,但精度要求較高。故選用P4級軸承。軸承內圈與軸上軸承擋采用過盈配合,直徑公差k5。軸承外圈與支架的軸承安裝孔采用過盈配合,公差H5。角接觸球軸承可根據使用情況,通過預緊使軸承呈負游隙,確保翻蓋支架的靈活運動與旋轉精度[3]。

缸體定位銷孔徑精度是φ14H7(+0.018+0)。檢具定位銷由于是單件生產,可適當提高精度φ14h4(-0-0.005)。該檢具的定位誤差為0.018+0.005=0.023(mm)。

缸體兩定位銷孔連線與檢具兩定位銷連線不平行造成的誤差較小,可以忽略不計。

綜上,該檢具測量不確定度主要由缸體定位銷孔配合間隙造成,約0.023mm,考慮到產品公差為0.2mm。尚能滿足測量需求,如希望進一步提高測量精度,可將固定定位銷用內脹式定位銷代替。消除定位銷與定位孔之間的間隙,降低測量不確定度。

5 結束語

本測量裝置利用夾角呈90°的杠桿,將水平方向的位移轉換為豎直方向的,并用百分表進行顯示。本裝置翻蓋式支架布置方向與測量尺寸方向平行,相較于翻蓋式支架與測量尺寸方向垂直的布置方式,轉軸的擺動誤差對測量精度影響更小。可調整轉軸、軸承及圓螺母的游隙,以保證測量精度。本測量裝置操作方便,測量精度能滿足產品的測量需求。