基于ANSYS的閥門定位器噴嘴擋板結構優化與分析

徐利楊,章蘭珠

(華東理工大學機械與動力工程學院,上海 200237)

0 引言

閥門定位器是氣動調節閥系統中的重要控制儀器。其作用是對氣源輸入的壓力信號、反饋機構的反饋信號進行接收與處理,改變輸出的氣壓信號、推動執行機構運動,進而改變閥芯與閥門間的開度[1-4]。根據電/氣(current intensity/pneumatic,I/P)轉換器原理的不同,可將閥門定位器分為兩類,即噴嘴擋板式閥門定位器與壓電陶瓷式閥門定位器[5]。目前,在工業應用中噴嘴擋板式閥門定位器占比較大。該類型定位器主要由I/P轉換器與氣動放大器構成[6-7]。其優點主要包括對氣源要求較低,堅固耐用;質量小,響應時間較短,調節靈敏;抗油污、水分能力強等[5,8]。噴嘴擋板結構是該類型閥門定位器中的核心部分。噴嘴擋板的性能將直接決定閥門定位器控制精度。

為提高噴嘴擋板結構的性能,需要對其內部參數進行優化設計。本文對噴嘴擋板工作原理進行了研究,并基于理論模型對噴嘴擋板作了仿真分析。仿真采用ANSYS FLUENT軟件。根據仿真結果,對噴嘴擋板作了結構參數優化。

1 噴嘴擋板結構原理

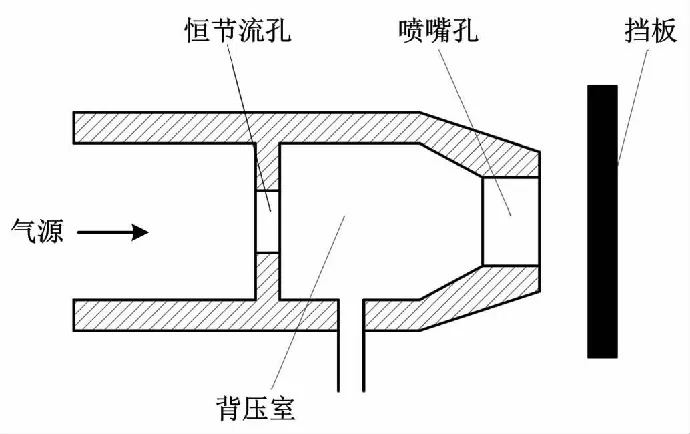

噴嘴擋板原理如圖1所示。氣動閥門定位器通過改變噴嘴擋板間的間隙,從而改變輸出至氣動放大器的氣壓。其主要結構包括噴嘴孔、擋板、背壓室以及恒節流孔。氣源氣體經恒節流孔節流穩壓后進入背壓室,并從噴嘴孔與擋板間泄出。改變噴嘴擋板間隙可引起背壓室氣壓變化,即可改變輸出到放大器的氣體氣壓[9-11]。

圖1 噴嘴擋板原理圖

流量連續方程為:

Q0=Q1+Q2

(1)

式中:Q0為氣源流量;Q1為噴嘴孔泄出的氣流量;Q2為由背壓室輸出至氣動放大器的流量。

氣流通過節流孔與噴嘴孔時,薄壁小孔流量方程如式(2)、式(3)所示[12]。

(2)

式中:Cf0為節流孔與噴嘴孔流量系數;A0為恒節流孔面積,可由恒節流孔和噴嘴孔徑表示;ρ為空氣密度。

(3)

式中:Cf1為節流孔與噴嘴孔流量系數;A1為噴嘴孔面積,可由噴嘴擋板間隙表示。

節流孔與噴嘴孔前后氣壓差分別如式(4)、式(5)所示。

ΔP0=Ps-Pb

(4)

式中:Ps為氣源氣壓;Pb為輸出至放大器的氣壓。

ΔP1=Pb

(5)

當系統工作穩定后,背壓室氣壓應與氣動放大器輸入氣壓相等,此時Q2=0。因此,將式(2)~式(5)與噴嘴擋板結構參數代入式(1),可得出輸出氣壓Pb與氣源氣壓Ps之間的關系模型:

(6)

式中:x為噴嘴擋板間隙。

由式(6)可知,輸出氣壓與氣源氣壓關系主要由噴嘴孔與節流孔直徑決定。該模塊輸出的氣壓將由噴嘴擋板間的間隙決定。隨著噴嘴擋板間隙的改變,將存在以下三種情況。

①當噴嘴擋板間隙x為零時,背壓室輸出的氣壓即為氣源氣壓。

②當x增大時,在噴嘴處形成小孔節流,背壓室氣壓將逐漸減小。

③當x持續增大并大于噴嘴面積時,小孔節流效應消失,背壓室氣壓將不再隨x的增大而減小。

2 結構設計與仿真

根據第1節數學模型,可對噴嘴擋板結構中的節流孔與噴嘴孔直徑進行設計。經過查閱文獻與操作手冊以及對現有產品的測量,得出兩孔徑的合理區間。恒節流孔直徑估值區間可限定在[0.2,0.4]mm之間。進行仿真時,恒節流孔直徑將分別取0.2 mm、0.3 mm、0.4 mm。為取得理想效果,將噴嘴直徑估值區間定在[0.3,0.6]mm之間,仿真時分別取0.35 mm、0.45 mm和0.55 mm。對其進行分組仿真,從而獲得最合理的結構尺寸。本次仿真將采用ANSYS FLUENT 軟件。

首先在Solidworks軟件中繪制噴嘴擋板中氣體的三維模型,然后將三維模型導入ANSYS FLUENT軟件并進行網格劃分,選擇湍流模型進行計算。計算模型設置完畢后,需將材料屬性定義為流體,其余保持默認即可。此后,還需要設置邊界條件。本次仿真氣源氣壓選用0.3 MPa壓縮空氣,故將氣壓輸入設置為0.3 MPa。此外,出口處氣壓設置為0,操作氣壓選用大氣壓。采用壓力耦合方程組的半隱式方法(semi-implicit method for pressure linked equations,SIMPLE)算法進行求解,使用一階迎風格式為動量方程。

根據所設置的仿真條件,可得到氣壓分布。根據仿真結果可知,氣源氣流從左側進入噴嘴,在恒節流孔處氣壓急劇降低。此后,噴嘴孔處的氣壓也明顯存在下降趨勢。而在噴嘴擋板間的空隙內,由于間隙較小,從噴嘴泄漏的氣體經擋板阻擋,流速降為零、動能轉變為壓力能,導致該間隙處存在明顯的氣壓上升現象。在恒節流孔處,氣壓存在十分劇烈的變化。而在背壓室內,氣壓分布大致穩定在合理的區間內。進入噴嘴孔后,氣壓又經歷了一次明顯下降。在噴嘴擋板間隙內,氣壓上升。該仿真結果與此前分析基本一致。

將仿真數據結果導出并進行分析,可獲得不同結構參數下氣壓的變化趨勢。將通向氣動放大器的管路內氣壓數據導出并取平均值,得到最終輸出到氣動放大器的氣壓值。不同噴嘴孔直徑性能(氣壓)如表1所示。

表1 不同噴嘴孔直徑性能(氣壓)表

3 噴嘴擋板結構優化

將所得出的尺寸數據代入式(6),并將氣壓變化趨勢與仿真所得數據進行對比。對比結果表明,仿真所得特性曲線與理論特性曲線變化趨勢吻合。

流道內氣體經過恒節流孔節流作用后,在背壓室內通常還具有較高的氣壓。因此,氣流從背壓室流經噴嘴孔向外界泄漏的過程可視為一個可用壓力能向氣體動能的轉變過程。在實際狀態下,該過程存在著能量損失。而該過程中的能量損失與噴嘴孔長度有著十分緊密的聯系。根據經驗式,噴嘴孔長度可限定在:

l≤(4~15)D

(7)

式中:D為噴嘴孔直徑。

因此,分別對噴嘴孔長度為1.8 mm、2.0 mm和2.2 mm的噴嘴擋板進行仿真,將數據導出并繪制噴嘴擋板特性曲線。不同噴嘴孔長度特性曲線如圖2所示。

圖2 不同噴嘴孔長度特性曲線圖

由圖2可知,當噴嘴孔長度為1.8 mm時,噴嘴擋板特性曲線相較于噴嘴孔長度為2.0 mm時擁有范圍更寬的線性區域,且其線性區域其余二項尺寸相比有著更大的斜率。這表明在實際工作中,其可供調節的范圍更廣,同時對于信號改變的敏感性更高,將能夠更好地適應不同調節閥的調節范圍與要求,且對于不同的輸入信號相應的靈敏度更好。同時,考慮到噴嘴孔長度越長,在氣體流動過程中所產生的壓力損失越大,而長度過短則容易產生氣體節流作用,導致噴嘴孔處氣壓大幅度突變。綜合上述分析,噴嘴孔長度為1.8 mm較為合理。

以與噴嘴孔相同的方式對恒節流孔長度進行優化仿真分析,所得結果顯示:在合理范圍內,恒節流孔長度對噴嘴擋板模塊特性曲線的影響很小。因此,確定節流孔長度時要考慮盡可能減小氣體壓力損失。

背壓室直徑的優化結果表明,直徑過小會形成氣阻,導致背壓不穩定。當背壓室直徑較小時,其特性曲線線性范圍縮小。由于定位器控制主要使用線性部分,因此在設計時背壓室直徑不宜過小。

4 結論

目前,國家大力扶持智能閥門定位器國產化替代工作。其中,I/P轉換器的設計是研究的一大難點。目前,對于閥門定位器的大部分研究是從控制算法入手,對于I/P轉換器的研究較少。本文針對閥門定位器的噴嘴擋板結構進行了研究與分析,通過對其原理進行數學建模,得到了氣源氣壓與噴嘴擋板結構輸出氣壓間的數學模型,并根據此模型設計仿真試驗。根據仿真結果,本文得到以下結論。

①仿真結果與數學模型相吻合,可證明該模型的正確性。

②在I/P轉換器中,噴嘴孔徑與節流孔徑對結構性能起著決定作用。雙孔直徑越大,背壓室氣壓下降趨勢越平緩,對材料要求越低。因此,設計時應作綜合考慮。

③基于ANSYS仿真對噴嘴擋板結構進行了參數優化。

本文的創新點在于對國內目前研究較少的I/P轉換器噴嘴擋板進行了分析與仿真優化,得出了噴嘴擋板主要結構參數對性能的影響。此方法可用于對國外先進產品I/P轉換器的學習。此外,通過仿真對結構參數進行優化可減少材料的損耗,從而降低成本。本文對噴嘴擋板結構參數的優化方案與結果對I/P轉換器的設計有一定的參考價值。