軌道車輛空壓機油乳化分析

陳 磊,王東星,楊萬坤,劉中華,梁建全,張海鵬

(1.中車唐山機車車輛有限公司 產品研發中心,河北 唐山 063035;2.中國鐵道科學研究院集團有限公司機車車輛研究所,北京 100081;3.北京縱橫機電科技有限公司,北京 100081)

由于空氣具有取之不盡、干凈、可壓縮性好、傳輸方便等特性,空壓機采用空氣作為壓縮介質,再經過后續的濾塵、除水、去油等多級過濾,生成潔凈干燥的壓縮空氣,供給車輛制動系統及其他耗風設備用風。目前國內軌道車輛使用的空壓機一般分為油潤滑空壓機和無油空壓機,無油空壓機由于制造成本高等原因,在軌道車輛上使用范圍較少,因此油潤滑空壓機在軌道車輛上占據大部分市場,但隨之而來的就是油潤滑空壓機的油乳化問題。

空壓機油乳化現象一般在新開通的線路上出現的幾率比較大,新開通的線路由于客流量較少或者用戶出于遠期擴編考慮,在新造車輛上配置大流量的空壓機,導致整車的用風量較少,空壓機工作時間短,從而產生油乳化現象。如果不及時處理油乳化現象,將導致潤滑油品質下降,影響對空壓機的潤滑效果,最終影響到空壓機的使用。

1 空壓機的工作控制方式

一般來說,在1列編組列車上會配置2臺空壓機,對于長編組列車可能會配置4臺空壓機,其目的一是保證冗余備份作用,保證部分空壓機即使因故障不能工作,整車用風仍然不受影響;二是在極限工況下能夠快速提供壓縮空氣,使列車盡快恢復運營。目前國內軌道車輛一般采用壓力傳感器、壓力開關以及硬線等方式對空壓機的啟停進行控制,其中壓力傳感器、壓力開關方式是設定好壓力閾值,從而控制空壓機啟停,硬線方式則是不管當前的壓力值大小,直接手動控制空壓機啟停。

1.1 壓力傳感器方式

在總風管路上安裝壓力傳感器,負責采集當前的管路壓力并傳送給中央控制單元(CCU)或制動控制單元(BCU),由CCU或BCU根據當前的管路壓力判定是否啟動空壓機。一般來說,1列編組列車上的多臺空壓機,會由CCU或BCU從邏輯上區分出主從空壓機。在列車正常工作耗風時,會優先啟動主空壓機,在列車耗風較大時,會控制主從空壓機同時啟動,保證車輛的用風。

1.2 壓力開關方式

1.3 硬線方式

在司機室內設置1個按鈕,并串聯到空壓機啟動的控制電路。當人工按下該按鈕時,會啟動全列的空壓機,直至人工復位該按鈕后,全列的空壓機停止運行。采用硬線方式控制時,不需要考慮當前總風管路的壓力值大小,完全由人工通過觀察司機室內的總風壓力表來控制全列的空壓機啟停。

2 空壓機油乳化的原因

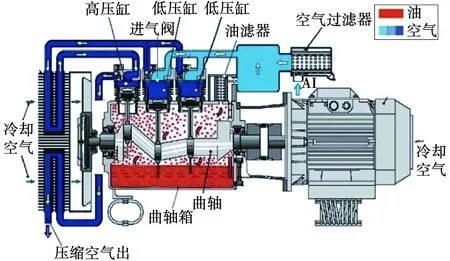

空壓機在工作過程中通過一系列動作使氣缸內產生一定的負壓,從而使外界空氣通過吸氣口及空氣過濾器而被吸入空壓機內部氣缸,再通過一定的運動使空氣進行壓縮。在空氣壓縮的過程中,除了空氣密度增加而使壓力上升外,空氣的溫度也會相應上升,此時空氣中所含總水量已經遠大于當時壓縮空氣所對應的飽和濕空氣含水量,也就是有一部分水以液態水形式存在壓縮空氣中,以圖1活塞式空壓機為例進行說明。

活塞式空壓機的潤滑系統采用飛濺式潤滑。飛濺式潤滑是在連桿大頭下端裝設撥桿,利用運動零件的機械作用,將潤滑油送至活塞與氣缸的間隙和軸端的摩擦表面,增強密封作用,同時降低壓縮機的摩擦功、摩擦熱和零件的磨損,提高空氣壓縮機的機械效率[1]。

如果活塞與氣缸間的密封環受損,或者潤滑油的密封效果相對較差,則氣缸內的液態水將在壓縮空氣作用下部分滲漏進入空壓機曲軸箱。在曲軸箱內的少量液態水可以在空壓機工作過程中被蒸發掉,其前提是少量的液態水及一定的潤滑油溫。如果空壓機負荷率較低,則油溫不能持續上升,將形成較多的水積聚在曲軸箱中,則會形成油乳化現象。

圖1 活塞式空壓機內部示意圖

3 改善空壓機油乳化的建議措施

空壓機油乳化產生的主要原因是潤滑油中含水量過高,而水分未能及時排出,一段時間后導致油品發生乳化。解決油乳化的關鍵是提高空壓機的工作率,使空壓機長時間工作,提高潤滑油的油溫,從而使液態水蒸發成氣體,并通過排氣孔排泄出去。通常來說,空壓機的工作率大于30%可避免空壓機的油乳化[2-3]。本文介紹的以下幾種方式可以有效提高空壓機的工作率,從而避免油乳化現象。

3.1 再生孔調節

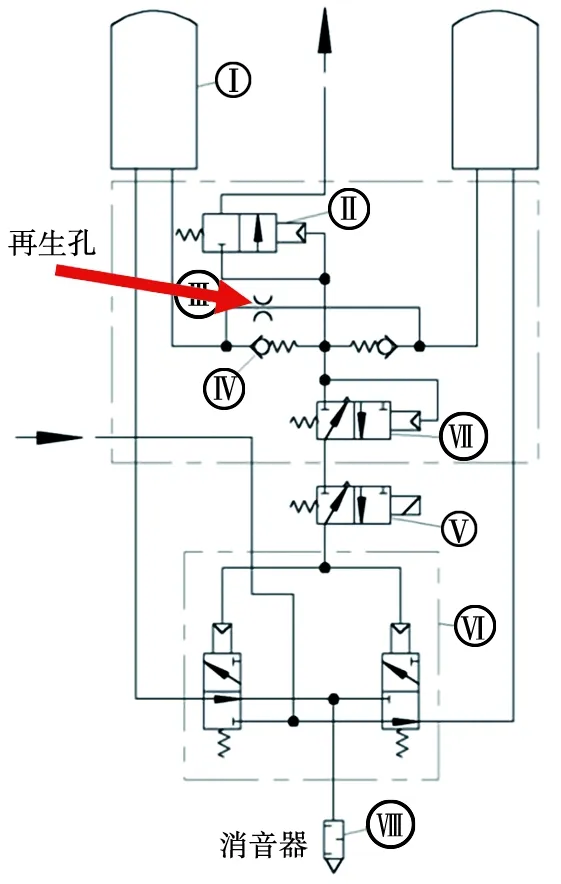

一般來說空壓機會配置干燥器用于對壓縮空氣進行干燥處理,進一步降低壓縮空氣中的水含量。采用的干燥器均為再生方式,即空壓機產生的壓縮空氣中的一小部分經再生孔對干燥器進行再生處理(將干燥器中干燥劑所吸附的水分子用壓縮空氣吹出),而這一小部分壓縮空氣可以通過再生孔的孔徑來控制流量大小。以圖2的雙塔干燥器為例進行說明。

通過擴大再生孔的孔徑,增大再生壓縮空氣的流量,該方案產生的直接影響是空壓機的凈排量減小,使空壓機的工作時間變長,從而可以提高潤滑油的溫度,有利于液態水蒸發[4]。

在線路開通運營初期,車輛耗風較少時,可以采用該方案避免油乳化現象。但是對于再生孔孔徑的調節,需要經過實際車輛運營驗證才能確定方案是否合理。在后期正常運營時,則需要再次調整再生孔孔徑,保證車輛的正常用風。

目前,PLC技術早已經被普遍使用在了電氣工程及其自動化當中,其在很大程度上改變了常規的生產方式。為了能夠更好的達到電氣工程發展過程當中所提出的相關要求,企業通過應用PLC技術,對生產的整個過程進行科學、合理的調整,能夠更快實現電氣工程及其自動化的控制。而在具體的使用過程當中,基于PLC技術的軟繼電器還能夠完全替代相應的實物元件,這樣便可以讓電氣系統具備更高的安全性和可靠性。所以說,PLC技術不僅在現階段起到了極大的作用,同時在今后也有著極大的發展空間。

圖2 雙塔干燥器

3.2 排風裝置方案

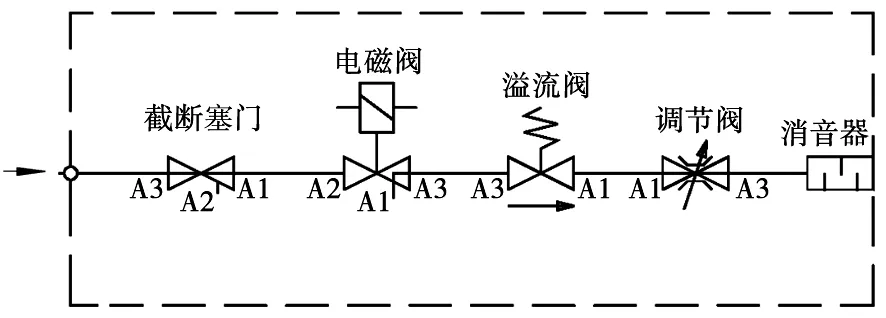

在車輛總風管路中連接1個排風裝置模塊,并設定相關控制邏輯,使排風裝置進行排風,延長空壓機的工作時間。排風裝置的原理如圖3所示。

A1、A2、A3.進氣口、出氣口、排風口。

排風裝置中的截斷塞門可以用于故障或檢修時隔離氣路;溢流閥的設置是為了保證車輛總風管路的正常耗風,避免由于電磁閥故障導致總風一直處于泄露狀態;調節閥可以調整孔徑,用以控制壓縮空氣的流量。電磁閥受控于CCU或者BCU,在滿足相應的條件后即可打開氣路。

考慮到線路開通初期每輛車的運營情況以及客流高峰時段,因此在正線運營期間可分3個時間段對車輛總風管路進行排風,具體的設定邏輯參考如下:

(1) 每天10~11點之間、15~16點之間、20~21點之間;

(2) 總風壓力大于一定值;

(3) 空壓機處于工作狀態。

只有同時滿足上述3個條件,電磁閥才能得電并持續30 min,對總風管路進行排風。在排風裝置工作期間,空壓機的啟停控制邏輯不變。

3.3 溫度控制方案

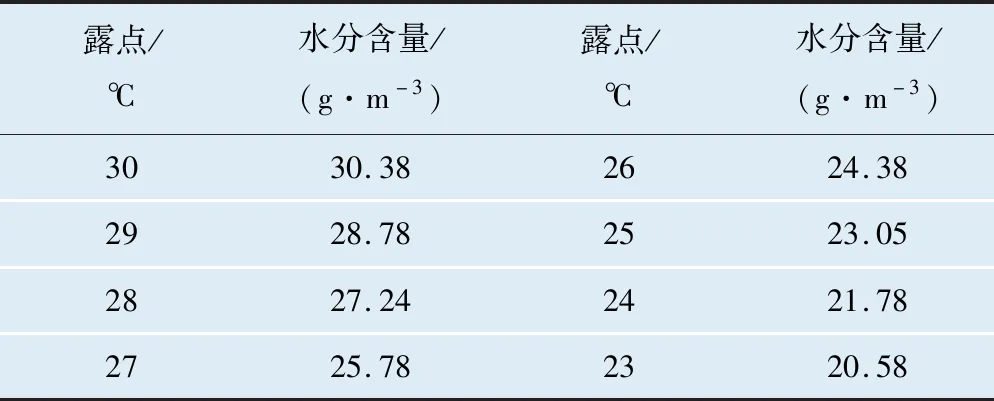

在空壓機油箱中設置溫度傳感器,監測潤滑油的溫度,從而根據油溫來控制空壓機處于空轉狀態,最終提升油溫使水分蒸發出去。以某地區為例,夏季氣溫30 ℃,大氣相對濕度為75%,查閱表1,在氣溫30 ℃的情況下,飽和空氣水分含量為30.38 g/m3,那么大氣相對濕度75%情況的飽和空氣水分含量為30.38×0.75=22.785(g/m3)。

表1 大氣露點-水分含量關系表(飽和空氣)

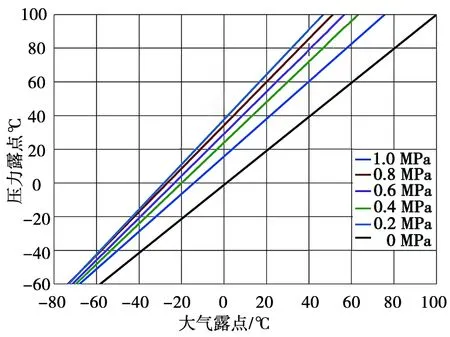

根據表1,可以得出空氣水分含量在22.785 g/m3對應的大氣露點溫度為25 ℃,同時假設空壓機排出的絕對壓力為1.0 MPa,再根據圖4(大氣露點-壓力露點對照圖),根據露點溫度25 ℃得出1.0 MPa的壓力露點溫度為65 ℃左右[5]。

圖4 大氣露點-壓力露點對照圖

因此當空壓機油箱內的溫度低于65 ℃時,就會有冷凝水析出,混合到潤滑油中,造成油乳化現象。此時列車控制系統可以控制空壓機進行空轉,即無壓縮空氣排出,提高潤滑油溫度高于65 ℃,從而使水分蒸發出去。

3.4 工作率控制方案

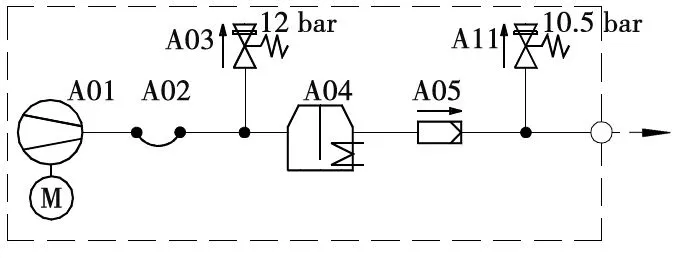

采用工作率的控制方案針對現車不用安裝額外的設備,基于現有的空壓機設備設定相關控制邏輯,可以有效避免油乳化現象。一般來說空壓機在給車輛進行供風時,都會在管路中設置壓力傳感器或壓力開關,用以控制空壓機的啟動,同時在管路中設置安全閥,避免管路中壓力過高,如圖5所示。

A01.空壓機;A02.軟管;A03/A11.安全閥;A04.雙塔干燥器;A05.過濾器。

在車輛開始運營時,列車控制系統首先采集空壓機的數量,同時讓所有空壓機同時啟動,使總風壓力迅速達到停機閾值,在此過程中,控制系統對所有空壓機的運行時間進行計時。隨著車輛運營過程中總風壓力降低到啟動第一閾值時,啟動主空壓機,同時對主空壓機進行運行計時,直至總風壓力達到停機閾值。因此根據主空壓機的運行時間以及停機時間,即可得出主空壓機當前的工作率。在此過程中,對于主從空壓機的設定以及啟停均與常用設定一致,不需要額外進行邏輯控制。

在車輛到達終點后,控制系統會計算主從空壓機的工作率是否大于30%,如果低于30%,則控制該空壓機啟動,即使總風壓力達到停止閾值,也不會讓空壓機停機。相應地此時控制系統通過壓力傳感器監控總風壓力達到安全閥的開啟閾值時,總風壓力是否會迅速下降,如果壓力未下降,則列車控制系統停止空壓機的運行,同時向司機報出安全閥的故障;如果安全閥功能正常,那么在安全閥連續動作2或3次以后,無論該臺空壓機的工作率是否達到閾值,都將停止空壓機的運行。在車輛下一次運行時,同樣執行上述動作,從而保證空壓機的工作率≥30%。

4 結論

空壓機油乳化現象在新開通的線路逐漸成為常見問題,部分輕微的油乳化現象可以通過強制空壓機工作等手段,使潤滑油恢復正常,而對于嚴重的油乳化現象,只能更換空壓機潤滑油,這樣的結果一是增加了維護成本,二是廢棄的潤滑油會對環境造成污染,因此在方案設計階段應考慮到油乳化的問題,并提前做出相應的解決對策。本文分析了空壓機工作的控制方式,油乳化產生的原因,并提出了相關的解決對策,可以為后續的空壓機方案設計提供一定的參考。