船用5083鋁合金隨焊滾壓工藝的有限元計算

黃震宇

(中船第九設計研究院工程有限公司,上海 200063)

0 引 言

船用5083鋁合金屬于Al-Mg系鋁合金,具有較低比重、中等強度、良好塑性、抗蝕性及焊接性,綜合性能優良,其焊接結構廣泛應用于船舶領域[1-2]。

鋁合金的線脹系數和凝固時的體積收縮率比鋼大,在焊接鋁合金時,通常因為收縮內應力過大而在脆性溫度區間內產生熱裂紋,這是焊接鋁合金時常見的嚴重問題[3]。采用鎢極惰性氣體保護焊(Tungsten Inert Gas Welding,TIG焊),焊接熱輸入較為集中,焊后易形成較大的殘余應力,焊縫、熔合線及熱影響區易產生裂紋,大幅影響結構強度。為降低船用5083鋁合金焊后殘余應力,降低焊接過程中的熱裂傾向,在常規焊接的基礎上增設滾壓工藝,即在焊槍后方一定距離設置滾輪,滾輪以一定的速度及壓下量(壓入焊板深度)對處于熔融狀態的焊縫進行滾壓。

采用有限元分析軟件MSC.Marc建立隨焊滾壓模型,對隨焊滾壓工藝進行模擬,與常規TIG焊工藝的焊后殘余應力進行對比,探究輪槍距及壓下量對隨焊滾壓工藝下的焊后殘余應力影響。

1 材料性能

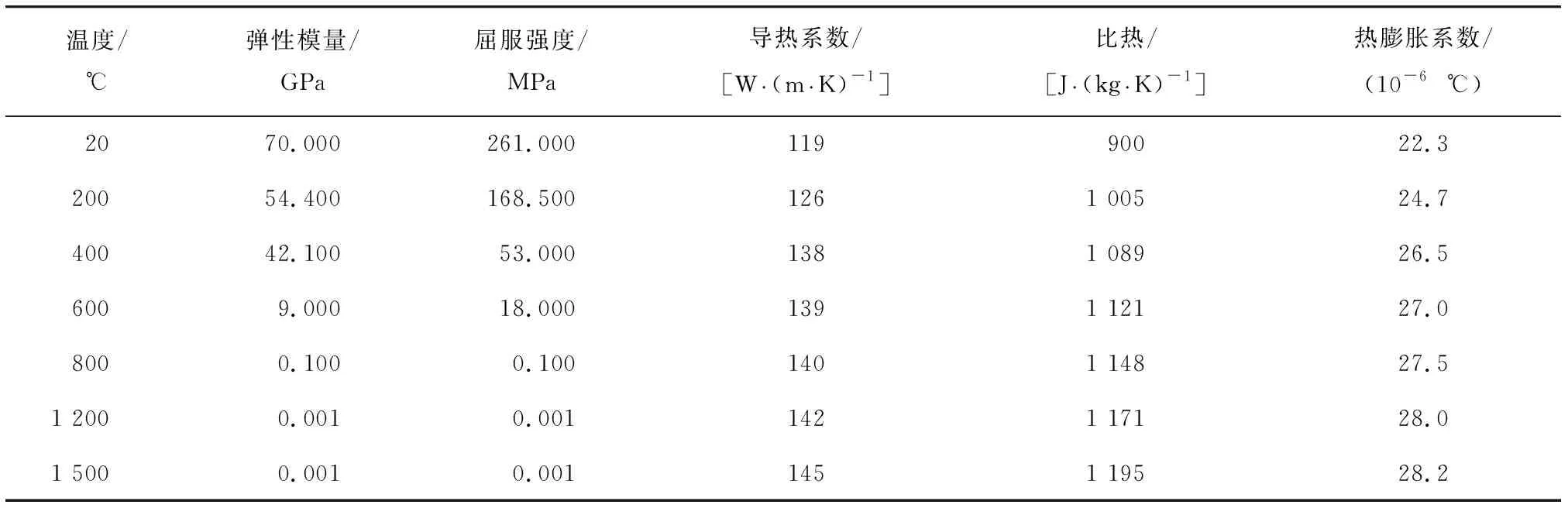

假定材料各向同性且均勻,船用5083鋁合金材料性能參數[4]如表1所示。在MSC.Marc中可通過材料特性定義模塊(MATERIAL PROPERTIES)進行性能參數定義。

表1 船用5083鋁合金材料性能參數

2 常規焊接模型

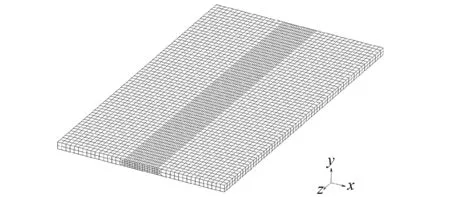

2.1 網格劃分

使用MSC.Marc對船用5083鋁合金薄板TIG焊的應力場進行模擬,模型中的薄板長(焊縫方向)為180 mm、寬為50 mm、厚為4 mm。將薄板用六面體單元進行網格劃分:焊縫附近區域的單元尺寸相對較小,網格劃分相對較密,網格尺寸為1 mm×1 mm×3 mm;遠離焊縫附近區域的單元尺寸相對較大,網格劃分相對較疏,網格尺寸為3 mm×2 mm×3 mm。整個有限元模型共12 669個節點、8 880個單元。TIG焊模型網格劃分如圖1所示。

圖1 TIG焊模型網格劃分示例

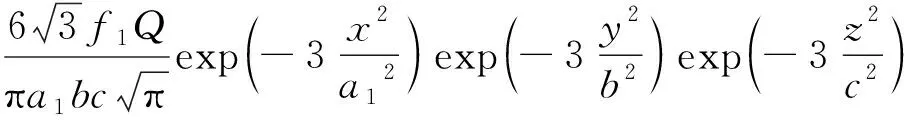

2.2 焊接熱源模型

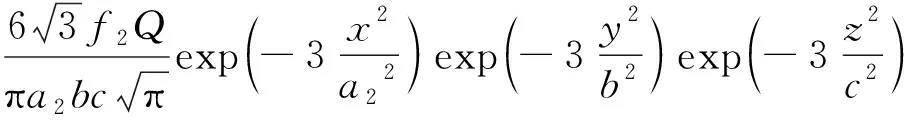

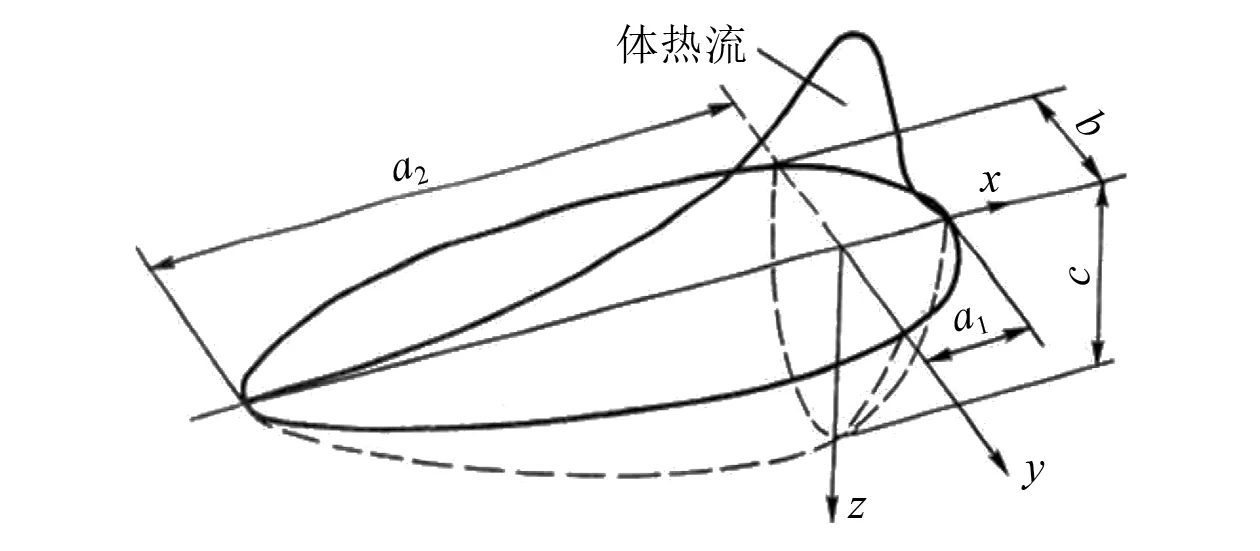

有限元計算的TIG焊熱源采用Goldak雙橢球體熱源,該熱源模型如圖2所示,前后兩部分采用不同的熱源分布表達式。前半部分橢球內熱源分布的表達式為

(1)

后半部分橢球內熱源分布的表達式為

(2)

式(1)和式(2)中:Q為熱源有效功率;a1為熱源前半長;a2為熱源后半長;b為熱源半寬;c為熱源深度;f1和f2分別為熱源集中系數,

f1+f2=2。

圖2 雙橢球體熱源模型示例

模擬選擇的參數為:熱源總功率Qv=1 700 W,焊接效率η=0.6,則熱源有效功率Q=Qv×η=1 020 W;a1=2 mm;a2=4 mm;b=3 mm;c=4 mm。

焊接速度為3 mm/s,焊縫長度為180 mm,因此焊接時間為60 s。為提高焊接模擬結果的計算精度,在進行有限元計算時將60 s的焊接時間劃分為240個固定時間載荷步,則每個載荷步的作用時間為0.25 s。

2.3 邊界條件

船用5083鋁合金薄板TIG焊過程中的邊界條件主要為約束條件和散熱條件。

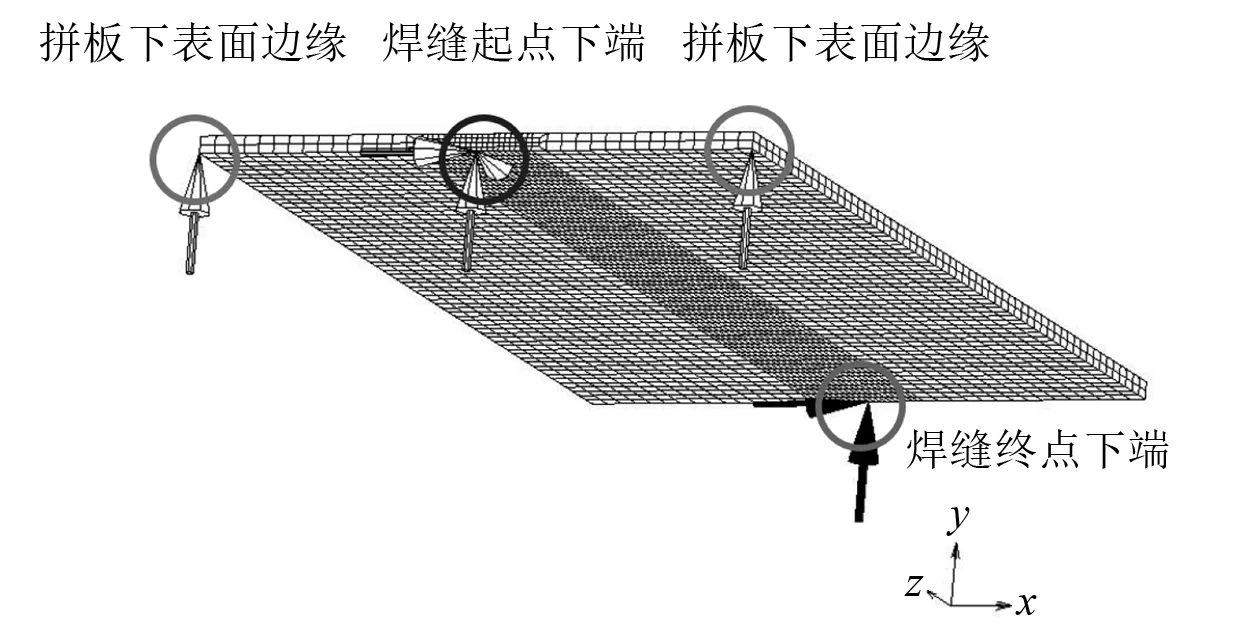

(1)約束條件

在MSC.Marc中可通過邊界條件模塊BOUNDRY CONDITIONS對各類約束進行設置:焊縫起點下端位置的位移約束,x方向、y方向和z方向;焊縫終點下端位置的位移約束,x方向和y方向;拼板下表面邊緣位置的位移約束,y方向。上述設置用于表達拼板點焊后自由放置在平面上的約束:先對2塊船用5083鋁合金薄板拼接處的起點與終點進行點焊,再自由放置在平臺上進行對接焊。焊接模型約束條件如圖3所示。

圖3 焊接模型約束條件

(2)散熱條件

焊接構件表面在焊接過程中與周圍環境存在溫差,產生熱量交換。為模擬能量交換,在MSC.Marc中采用對流邊界模塊FACE FILM進行計算。取總換熱系數為40 W/(m2·K),環境溫度設定為20 ℃,焊后在空氣中的冷卻時間定義為5 000 s,焊接過程及焊后冷卻過程中的散熱面定義為2塊焊接薄板的全部外表面。

3 隨焊滾壓模型

3.1 隨焊滾壓模型

隨焊滾壓是指將滾壓裝置置于焊槍后特定位置,滾壓處于脆性溫度區間熔融狀態的焊縫金屬,利用滾壓作用產生的橫向擠壓在焊接過程中釋放內應力,減小焊接熱應力,降低焊接熱裂傾向。

在建立船用5083鋁合金TIG焊隨焊滾壓模型時,不僅包括常規TIG焊模型中的邊界問題,而且涉及接觸邊界條件。通過MSC.Marc中的接觸控制模塊CONTACT可進行接觸模擬,建立隨焊滾壓模型,如圖4所示。

圖4 隨焊滾壓模型

在進行接觸計算時需要進行如下定義:變形體,設為進行對接焊的2塊船用5083鋁合金薄板;剛體,設為圓柱形滾輪,滾輪半徑為10 mm,寬度為20 mm,滾輪旋轉中心沿焊縫方向前進,移動速度為3 mm/s,未進行焊接時的滾輪與薄板上表面剛好接觸。在2塊船用5083鋁合金薄板下方,設置1個尺寸為120 mm×200 mm的剛性接觸板,用于模擬隨焊滾壓下方的固定支承。在模擬過程中,計算輪槍距(滾輪中心與熱源中心間距)為40 mm和50 mm及壓入焊板深度(壓下量)為板厚3%和5%的焊后殘余應力。

3.2 接觸條件

隨焊滾壓模型采用與常規TIG焊模型完全相同的熱源模型、約束條件與散熱條件,因此僅對接觸條件進行分析。

在接觸條件的設定中,將2塊船用5083鋁合金薄板定義為變形體,摩擦因數取0.06;將滾輪圓柱面定義為剛體。在隨焊滾壓的過程中,圓柱滾輪旋轉中心沿焊縫方向前進,移動速度與焊槍速度保持一致,為3 mm/s,滾輪轉速設為0.3 rad/s。將鋁板與滾輪的接觸關系設為TOUCHING。

4 計算結果及分析

4.1 焊后殘余應力

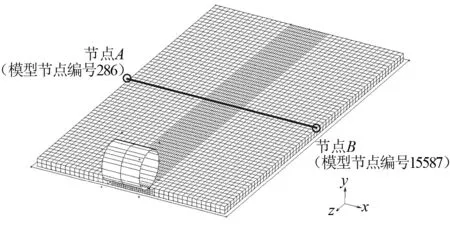

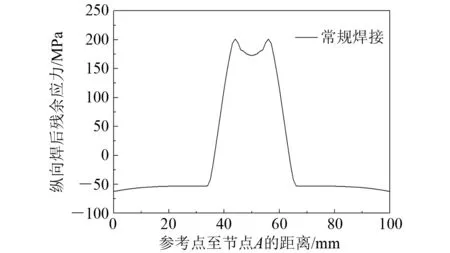

為分析船用5083鋁合金薄板TIG焊工藝的焊后殘余應力,在焊接上表面長邊中點選擇2個參考節點:節點A(模型節點編號286)和節點B(模型節點編號15587)。以節點路徑A→B為參考路徑,對縱向焊后殘余應力數值結果進行提取。常規焊接縱向焊后殘余應力分布如圖5所示。由圖5可知:焊縫中心線附近10 mm內的縱向焊后殘余應力明顯高于其他區域。參考路徑TIG焊最大縱向焊后殘余應力為201.100 MPa。

圖5 常規焊接縱向焊后殘余應力分布

4.2 滾壓處理的焊后殘余應力

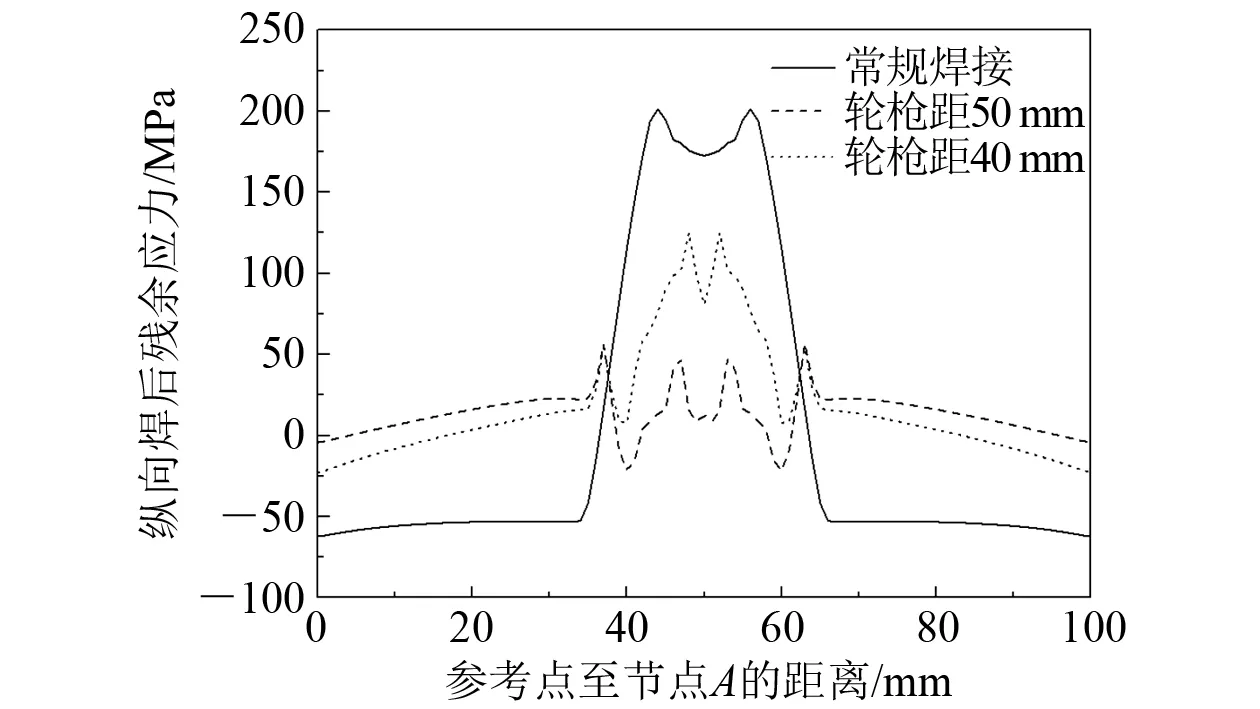

(1)輪槍距對焊后殘余應力的影響

在壓下量均為5%的前提下,對輪槍距40 mm工況和50 mm工況進行焊后殘余應力計算分析。隨焊滾壓縱向焊后殘余應力分布(壓下量5%)如圖6所示。由圖6可知:輪槍距50 mm的焊縫附近區域縱向拉應力明顯低于輪槍距40 mm的情況,且縱向焊后殘余應力分布更趨于均勻。最大縱向焊后殘余應力在輪槍距50 mm時為56.752 MPa,在輪槍距40 mm時為124.986 MPa;輪槍距由40 mm增至50 mm,最大縱向焊后殘余應力下降54.6%。與常規TIG焊相比,隨焊滾壓工藝可明顯降低焊縫橫截面上的縱向焊后殘余應力。

圖6 隨焊滾壓縱向焊后殘余應力分布(壓下量5%)

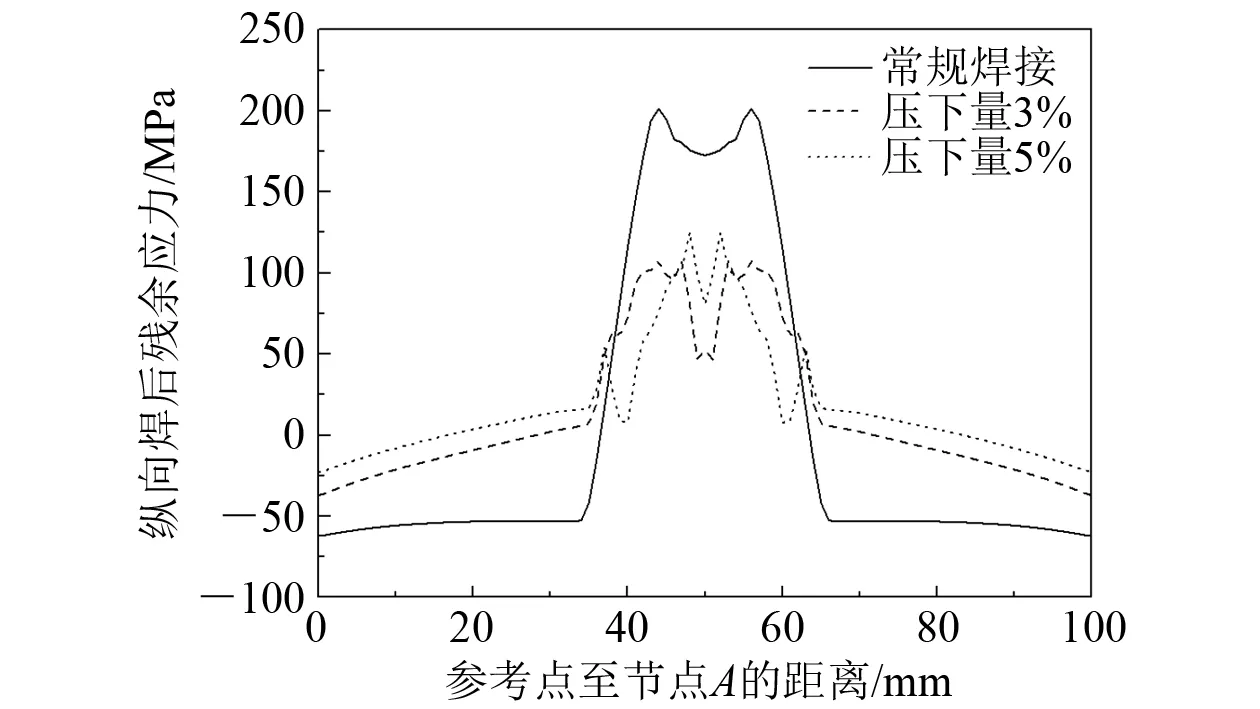

(2)壓下量對焊后殘余應力的影響

在輪槍距為40 mm的前提下,對壓下量3%工況和5%工況進行焊后殘余應力計算分析。隨焊滾壓縱向焊后殘余應力分布(輪槍距40 mm)如圖7所示。最大縱向焊后殘余應力在壓下量3%時為107.646 MPa,在壓下量5%時為124.986 MPa,下降13.9%。焊縫中心處縱向焊后殘余應力在壓下量3%時為52.640 MPa,在壓下量5%時為80.660 MPa,下降34.7%。

圖7 隨焊滾壓縱向焊后殘余應力分布(輪槍距40 mm)

5 結 論

采用有限元分析軟件MSC.Marc對船用5083鋁合金薄板常規TIG焊和隨焊滾壓工藝進行數值模擬。計算結果表明:

(1)與常規TIG焊相比,隨焊滾壓可較大降低薄板內的焊后殘余應力。

(2)與輪槍距40 mm相比,輪槍距50 mm的縱向焊后殘余應力分布更加均勻,說明在一定范圍內縱向焊后殘余應力隨輪槍距的增大而降低。

(3)與壓下量5%相比,壓下量3%的縱向焊后殘余應力峰值較小,說明在一定范圍內較大的壓下量不利于焊后殘余應力消除。

(4)輪槍距50 mm、壓下量5%的最大縱向焊后殘余應力最小;與常規TIG焊相比,下降71.8%。