拋釉產品噴墨圖案清晰度影響因素的研究

徐維鵬

(1.蒙娜麗莎集團股份有限公司,佛山 528211 2.國家認定企業技術中心,佛山 528211)

1 前言

中國建筑陶瓷行業經過多年的發展,產品也在不停的更新換代,從起初的彩釉磚、斑點磚到后來風靡一時的拋光磚,再到占據主要市場的拋釉磚,最后發展到如今的全數碼產品等系列。消費者對產品的需求也發生了巨大的變化,從批量化的需求逐漸向柔性、個性化的需求轉變,并且對產品的“精細度”方面也提出了更高的要求,其中就包含設計花紋圖案的清晰度。建筑陶瓷表面產品花紋圖案的印刷方式隨著產品的迭代也發生了革命性的變化,從絲網印刷發展到輥筒印刷,再到突破性的噴墨打印。產品在噴墨打印工序中,花紋圖案的清晰度會受到生產工藝、設備參數、過程控制、設計文件的軟件處理等各方面的影響。因此,本文結合建筑陶瓷產品的生產經驗,探索了拋釉工藝噴墨打印產品中,影響其紋理圖案清晰度的因素。

1.1 實驗設備及材料

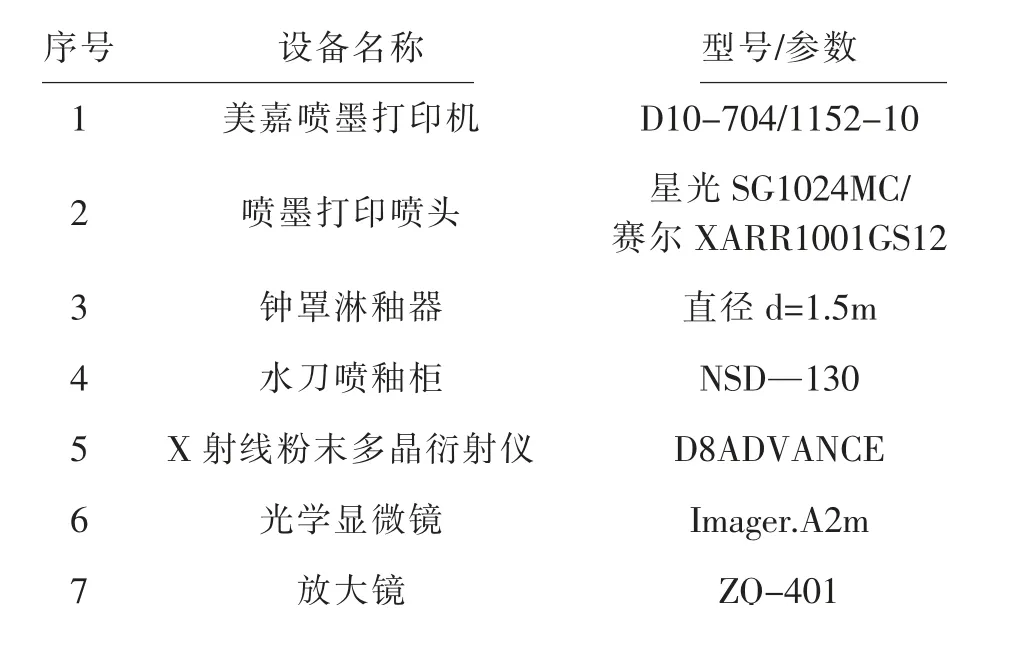

表1 實驗設備

表2 實驗材料

1.2 實驗方案

本實驗主要考慮建筑陶瓷噴墨打印產品生產中影響其圖案清晰度的因素,從面釉的施釉方式、不同體系的拋釉、拋釉釉層的厚度、不同打印噴頭型號、PS軟件應用處理圖片等方面進行試驗對比。采用同一設計文件噴墨打印,噴墨打印后,于同一時間段在同一條輥道窯內燒成,試驗過程中保持打印介質的溫度接近。實驗設計如表3所示。

表3 實驗內容設計

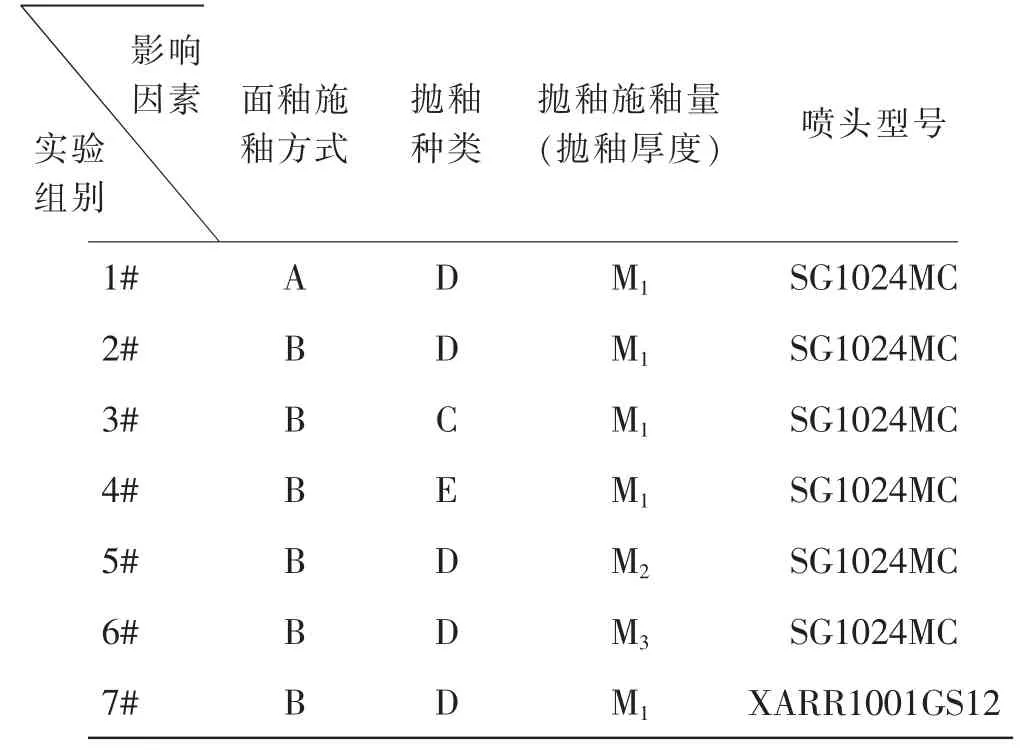

具體實驗設計內容如表4。其中1#與2#實驗,對比施面釉方式對噴墨清晰度的影響;2#、3#、4#對比不同體系的拋釉對噴墨打印圖案清晰度的影響;2#、5#、6#對比拋釉釉層厚度對噴墨清晰度的影響;2#與7#對比不同噴頭型號對噴墨清晰度的影響。

表4 影響因素的對比實驗

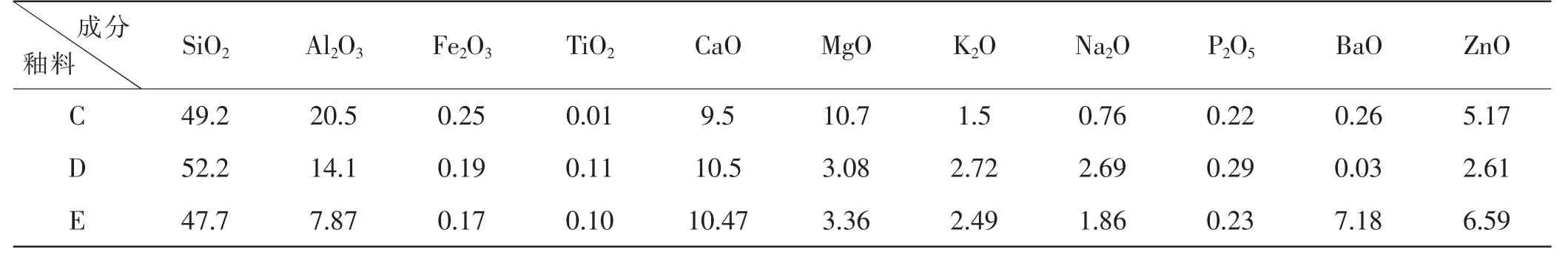

M1=70g、M2=55g、M3=45g為拋釉D的不同施釉量(用200mm×600mm托盤稱重),即得到不同釉層厚度的樣品。上述實驗中所用的不同拋釉C、D、E的化學分析見表5所示。

表5 不同拋釉的化學分析(%)

2 實驗結果與討論

2.1 面釉施釉方式對噴墨清晰度的影響

在建筑陶瓷生產工藝中,面釉(底釉)層是噴墨打印的介質涂層,其鋪展質量的好壞,也會直接影響到噴墨打印的清晰度。面釉層對打印墨滴的接受程度,主要表現在對墨滴的吸收和固著能力。如果打印介質層對墨滴的吸收和固著能力強、速度快,則能形成圓滑的墨點,且邊緣無毛刺、密度亦大,清晰度就會更好[1]。

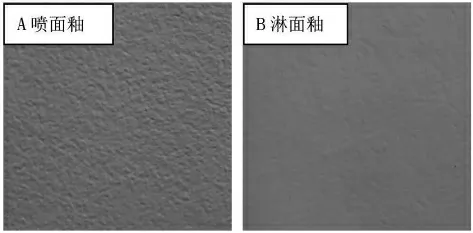

使用同一噴墨打印圖案(下同),分別對比了鐘罩淋釉方式和水刀噴釉方式對噴墨清晰度的影響。不同的施釉方式形成的打印介質表面效果如下圖1所示,噴墨打印并燒成后的清晰度對比如下圖2所示。

圖2 面釉層施釉方式的清晰度對比

圖1中A為水刀噴釉方式施釉后形成的打印介質面,B為鐘罩淋釉方式施釉后形成的打印介質面。水刀噴釉方式通過氣壓將釉漿形成流體顆粒堆積于磚坯表面,表面平整度較差,有更明顯的凹凸顆粒,且更容易形成毛刺邊緣;而鐘罩淋面釉所需的比重更高,釉致密度較高,且以流體形式平鋪于磚坯表面,形成的打印介質表面則明顯更為平整。

圖1 噴面釉與淋面釉表面效果

結合圖1、圖2可知,鐘罩淋面釉的清晰度略好于水刀噴面釉,這是由于鐘罩淋面釉形成的打印介質層更為平整,表面更少的凹凸顆粒以及毛刺邊緣,一定程度上利于減少墨水在面釉層中的分散以及墨點的鋪展固化,有利于噴墨清晰度的提升。

2.2 不同厚度的拋釉釉層對噴墨清晰度的影響

采用光學顯微鏡分析,測得實驗的M1、M2、M3釉量對應的釉層厚度分別為:d1=137.660μm,d2=86.002μm,d3=66.106μm。不同厚度釉層下的噴墨打印圖案清晰度如下圖3所示,相對應的釉層中氣泡在100倍放大鏡下的分布情況如圖4所示。

圖3 不同釉層厚度下的清晰度對比

圖4 不同釉層厚度及釉層中氣泡分布

從圖3可知,不同厚度拋釉釉層下的圖案清晰度:d3>d2>d1。隨著釉層厚度的逐漸降低,噴墨圖案越來越清晰。在三個厚度的拋釉中,釉層厚度最小的66.106μm的清晰度最好。從圖4中可以看出,釉層中的氣泡隨著厚度的降低而減少。同一體系的拋釉,由于釉層厚度的降低,釉層中氣泡也相對減少,降低了光在釉層中散射和折射的損失,并且隨著拋釉釉層越厚晶相量越多,大量的晶體對光線產生散射作用,乳濁度也越高,因此釉層越厚噴墨清晰度越差。

2.3 不同體系拋釉對噴墨清晰度的影響

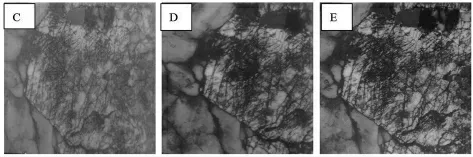

噴墨打印同一設計文件后,采用鐘罩淋釉方式,分別施拋釉C、D、E(控制同樣施釉量M1),在同一條件下燒成后得到不同清晰度的噴墨圖案,如下圖5所示。

圖5 不同體系拋釉下的噴墨清晰度

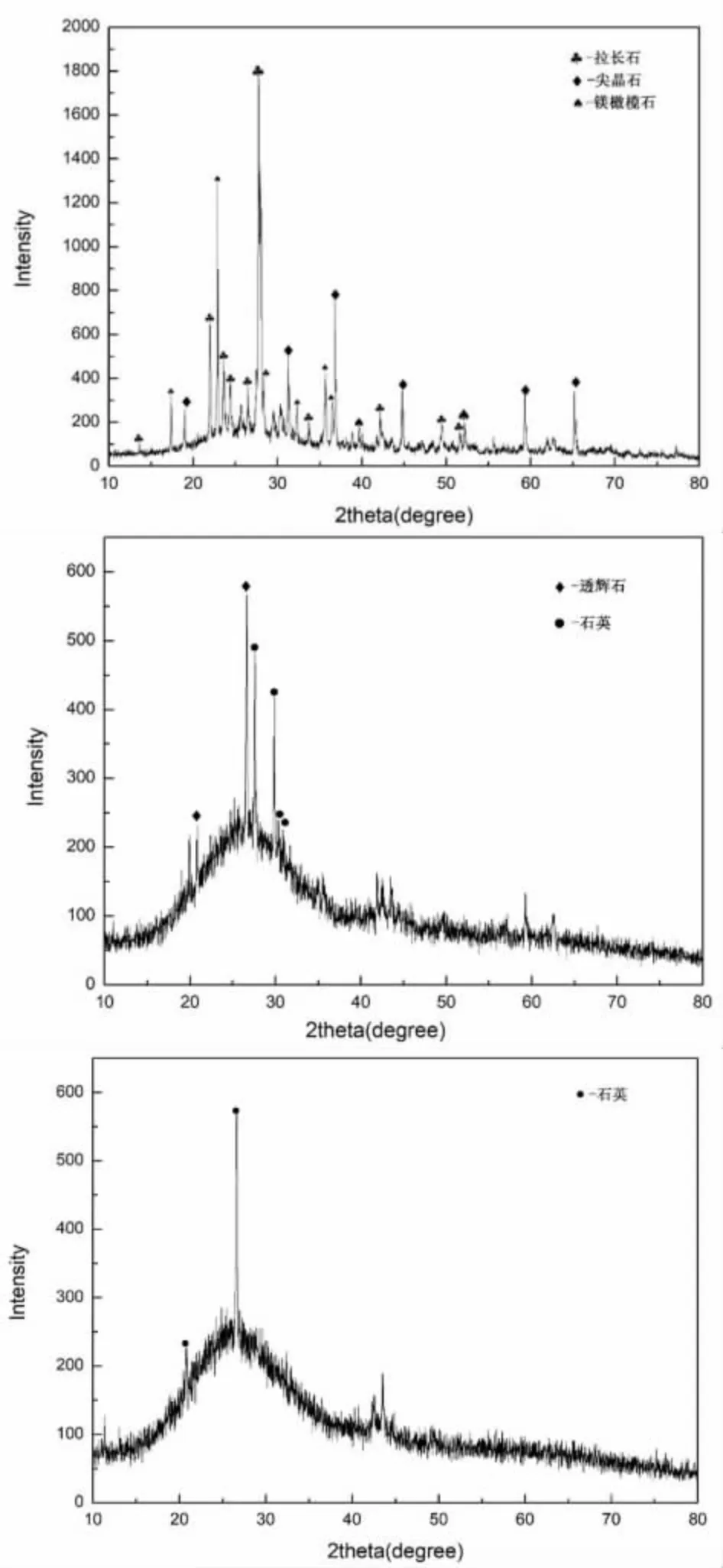

燒成后對不同體系的C、D、E拋釉釉層做XRD物相分析,分析結果如圖6所示。

圖6 不同體系拋釉的XRD圖

不同體系的拋釉其物相組成不同,不同的晶相組成對光的折射率也不相同。上述中各物相的折射率如表6所示。

表6 各物相的折射率

從圖5、圖6可知,不同體系拋釉的噴墨清晰度:拋釉E>拋釉D>拋釉C,這是由于拋釉E中以玻璃相為主伴有少量的石英(QuartzSiO2),從表6可知,石英晶相和玻璃相折射率接近,因此入射光將不會產生連續的反射和折射作用,光在釉層中透射率較高,因而清晰度較好;而拋釉D中以玻璃相為主,伴有少量的石英(QuartzSiO2)、透輝石(Diopside-Ca(Mg,Al)(Si,Al)2O6),透輝石晶相相對玻璃相折射率較高,對光線產生散射和折射,降低了圖案的清晰度;拋釉C主要為拉長石(Labradorite-Ca0.65Na0.35(Al1.65Si2.35O8))、 尖 晶 石(Spinel-MgAl2O4)和鎂橄欖石(Forsterite-Mg2SiO4),晶相對光產生散射作用,最終導致圖案清晰度的降低。

2.4 不同型號的噴頭對清晰度的影響

噴嘴精度指每英寸上的噴嘴數,單位為dpi,打印精度是指每英寸上的 打印點數。從200dpi、360dpi、400dpi、600dpi、720dpi,精度的提高也帶動著打印質量的不斷提升,但簡單的dpi數值并不能代表打印質量的全部問題[2]。

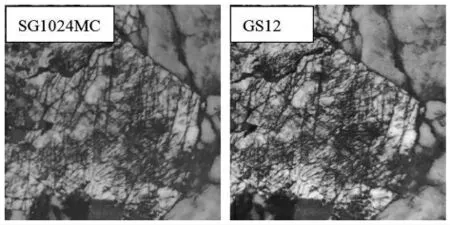

目前,國內建筑陶瓷常規產品的噴墨打印生產中,普遍使用360dpi和400dpi兩種分辨率的噴頭。同樣條件下,400dpi精度的噴頭打印出的清晰度較360dpi會更好。但在建筑陶瓷實際生產中發現,打印噴頭的墨點大小(孔徑)對噴墨圖案的清晰度影響卻更為明顯。本實驗采用星光SG1024MC及賽爾XARR1001GS12噴頭進行對比。星光SG1024MC噴頭的墨滴容積為20~70pl,賽爾GS12噴頭的墨滴容積為12~84 pl[3]。在同一型號的噴墨機,采用同樣配置的墨水進行噴墨打印,對比其對噴墨打印圖案清晰度的影響。燒成后清晰度的對比結果如圖7所示,兩種噴頭打印燒成后的墨點在100倍放大鏡下的效果如圖8所示。

圖7 不同型號噴頭對噴墨清晰度的影響

圖8 不同型號噴頭墨點清晰度的效果

從圖7可知,采用賽爾GS12噴頭打印后的圖案較采用的星光SG1024MC更為清晰。從圖8可知,賽爾GS12噴頭打印的深色墨點更多且更為集中,而星光1024噴頭的墨點更為分散,分布的更寬。這是由于不同型號的噴頭孔徑大小不同,出墨量也不相同,因此打印的最小墨滴并不一樣,因而會影響噴墨打印圖案的清晰度。雖然星光SG1024MC噴頭分辨率是400dpi,賽爾GS12噴頭分辨率是360dpi,但由于星光SG1024MC噴頭孔徑約為25μm,最小打印墨滴為20pl,而賽爾GS12孔徑約為20μm,最小打印墨滴為12pl,更小打印墨滴的賽爾GS12噴頭打印出的墨點更精細,打印到介質面上也更不容易分散開,因此圖案更為清晰。

3 結論

本文通過對比生產工藝、工藝參數、噴頭型號等因素的影響,得到以下結論:

(1)在合理的面釉參數及打印介質溫度下,噴釉和淋釉工藝對噴墨圖案清晰度的影響在肉眼可見范圍內影響不大,但比重高的釉漿淋釉鋪展后更為平整,一定程度上利于減少墨水在面釉層中的分散,有利于噴墨清晰度的提升。

(2)拋釉層厚度對圖案清晰度具有較大影響。釉層厚度越厚,釉層氣泡和晶相越多,對光產生散射,圖案清晰度越低;

(3)不同拋釉體系,晶相種類和氣泡含量相差較大,導致圖案清晰度相差較大;

(4)同等條件下,孔徑更小的噴頭(墨滴更細)在打印時墨量相對更小,墨點更為精細,有利于噴墨清晰度的提升。