某打漿機機架有限元分析及優化

安留學,李麗君,焦學健

(255049 山東省 淄博市 山東理工大學 交通與車輛工程學院)

0 引言

打漿機是水稻種植過程中對水田土壤進行疏松、平整的農業機具[1]。在我國該機具設計研發起步較晚,多數產品為改裝、仿造成型,機器質量參差不齊,設計的可靠性和合理性難以保證[2]。

機架是打漿機的主要承載部分,使用過程中要求有較強的承載能力。在滿足使用強度和可靠性的要求下,節約生產制造成本又成為制造商追求的目標。在科技高速發展的今天,借助計算機輔助設計和制造農業裝備成為提高材料利用率、降低生產成本的有效手段[3]。

本文對某型號打漿機承載機架進行有限元分析,考察初始設計的可靠性,并對其進行優化改進,達到輕量化的目的。

1 建立機架三維模型

本文所研究的打漿機樣機如圖1 所示,其前部為旋耕軸,后部為彈齒軸。其承載機架三維模型采用SolidWorks 建立。建模的過程中對機架進行了適當的簡化,去掉了機架的圓角、倒角、小孔等不重要的細小特征,最終建立的三維模型如圖2 所示。

整體機架由鋼板和型鋼焊接而成,材料均為鋼板Q235,彈性模量為210 GPa,密度為7 830 kg/m3,泊松比為0.274,屈服強度為235 MPa。

2 機架彎曲仿真及試驗驗證

機架各部件的厚度遠小于其他方向上的尺寸,滿足采用板殼單元離散模型的要求。該單元類型不僅可提高解算速度,還保證了一定的求解精度[4]。

2.1 機架彎曲變形仿真

機架是機器主要的承載件,借助梁彎曲剛度理論計算模型,將機架結構看作一根彎曲剛度均勻的簡支梁,認為其在縱向平面內受力均勻,載荷沿垂向施加在簡支梁的中部[5]。如圖3 所示,模型以橫梁長度方向為x 軸,以機器前進方向為y 軸,z 方向豎直向下。將左側板旋耕軸安裝孔x、y、z 三個方向的平動自由度約束;右側板旋耕軸約束安裝孔y、z 方向的平動自由度。側板彈齒軸安裝孔僅約束z 方向的平動自由度。施加于每個減速器支撐架上的載荷為1 470 N,尾部支撐梁上的載荷為1176 N。

經過有限元分析計算,得到該有限元模型橫梁豎直方向的變形和應力結果如圖4 所示。

仿真結果顯示,整個機架的彎曲變形過渡平順,沒有明顯的突變出現。機器后梁的變形量最大,位于橫梁中心位置,最大變形量為1.59 mm。應力結果顯示,最大應力出現在前梁與側板接觸焊接位置,前后橫梁絕大部分應力在30 MPa 以下;中間梁的應力水平相比于前后橫梁更低,應力大約在10 MPa 以下。可見,中間梁對于機架的承載作用貢獻較小。

2.2 應變電測試驗驗證

為驗證有限元模型的正確性,基于機架彎曲變形仿真情況對機架實體進行應變電測試驗。應變片測量單向應力狀態,應變片電阻的相對變化與粘貼應變片的試件表面上的應變比值相同[6],即:

式 中:εv——線應 變;Rt——應變片的阻 值;ΔRt——阻值變化量;Δl——伸長量;l——構件原長(Δl 變化十分微小,以μm 記,其長度相對變化為10-6)。

試驗中選取了機架3 根橫梁的8 個測點,如圖5 所示。

試驗過程中,為模擬機架在仿真計算中的邊界條件,制作了用于固定機架的支撐框架。機架上施加的載荷采用懸掛重物的方式模擬,試驗過程如圖6 所示。

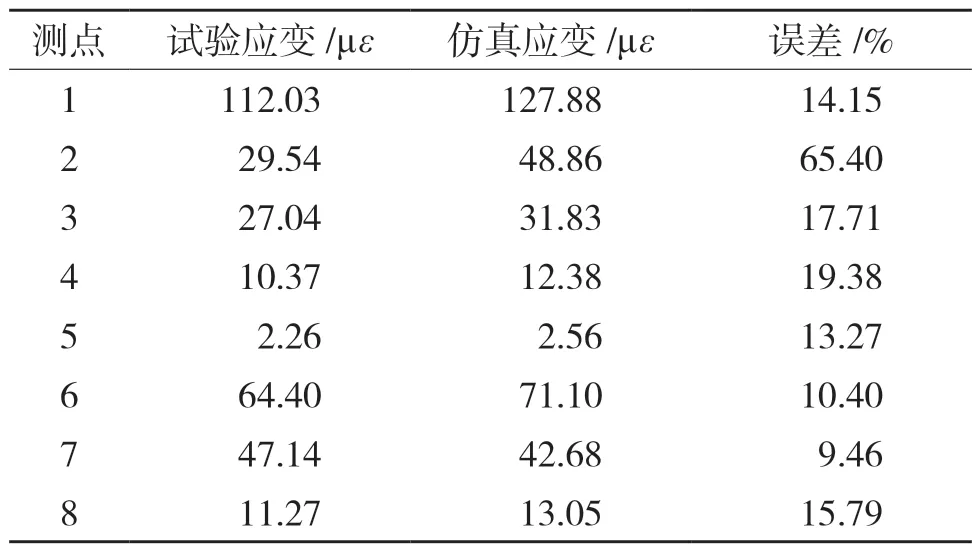

利用探針功能提取仿真中對應位置的應變數據與試驗數據進行對比。具體數據的分析結果和仿真計算結果對比見表1。

表1 中的數據顯示,除測點7 以外,測點的試驗數據普遍低于仿真數據;測點2 的試驗和仿真數據相差較大,其余測點數據與仿真結果較為一致,兩者誤差均保持在20%以內。對比各測點的數據能夠說明有限元模型及計算結果的可靠性。

表1 測點應力數據對比Tab.1 Comparison of stress data of measuring points

3 機架運輸狀態強度分析

機架的運輸狀態是指機器通過三點連接固定在拖拉機尾部,隨拖拉機勻速通過平坦路面時的狀態。機器被拖拉機尾部的連桿舉升而懸空呈45°角傾斜,仿真過程中以質量點代替各總成并耦合到機架模型上。

機架的強度校核采用第四強度理論,該理論認為構件所積累的畸變能密度一旦達到一個閾值,材料就會發生屈服破壞,與構件所受的應力狀態無關[5],此強度理論下,Von-Mises 等效應力為

式中:σ1、σ2、σ3——3 個方向的主應力;σr——Von-Mises 等效應力。

如圖7 所示,根據其工作情景,固定約束機器固定架的三點連接位置。實際應用場景中,機器兩側板與兩工作軸和減速器傳動軸套相接觸,軸和套的存在,對側板起到了支撐和限制的作用,使得兩側板不能發生沿工作軸方向的位移,因此仿真過程中約束兩側板沿軸向的位移。運輸過程中,機器整體傾斜45°,故給機器施加傾斜45°的重力加速度。為保證仿真結果可靠性,取動載系數為2。

通過計算分析,得到了道路運輸情況下機器的變形、應力結果,如圖8 所示。

仿真結果顯示,在道路運輸過程中,機架的變形主要集中在機器的尾部且靠近側板的位置。機架的變形以固定架為中心,向兩側變形量逐步增加,最大變形量為4.50 mm。由云圖可見,機架的變形過渡平滑,沒有出現突變的情況。

機架的應力結果顯示,機架主體絕大部分應力較小,中間梁(支撐角鐵)應力水平在13.00 MPa以下,相比于前后梁,所起到的支撐作用較小。蓋板尾部應力有所上升,最大應力出現在后梁與蓋板接觸的位置,最大值為153.17 MPa。取安全系數為1.5,則根據材料的屈服強度計算,許用應力為156.70 MPa,仿真結果小于許用應力,則機架整體滿足該工況下的強度要求。

4 機架尺寸優化

在動載系數取2 時,機架運輸狀態下的最大變形量為4.5 mm,最大應力達到153 MPa。其中,最大變形出現在機架尾部和后梁,蓋板的尾部以及兩側板的尾部都有較大的變形量。機架的最大變形量相對于機架的整體尺寸,數值較小。最大應力也小于材料的許用應力,且機架大部分結構應力數值較低,安全余量足夠。因此,機架還有一定輕量化設計空間[3,7]。

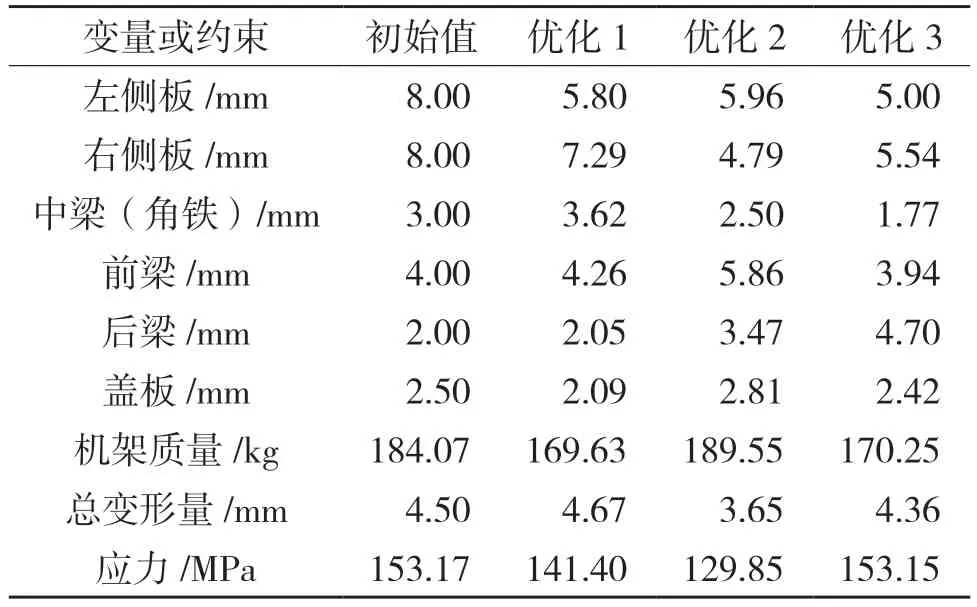

在優化的過程中,將機架兩側板厚度、蓋板的厚度以及前中后3 根支撐橫梁的厚度作為設計變量,以仿真求得的機架形變量、機架的應力結果和機器的整體質量為狀態變量。求解過程中,以機器的質量最小為目標,機架應力小于等于157 MPa 和機架整體變形量最小為約束條件,尋求各部件滿足使用要求的最佳尺寸方案。經過計算,ANSYS 提供了3 組最佳優化方案,各組方案機架各結構最佳尺寸和約束條件仿真數據如表2 所示。

表2 優化方案數據Tab.2 Optimization scheme data

3 種優化方案均出現了左右側板不等厚度的布置形式,為平衡機架整體變形和輕量化的矛盾,機架各部件厚度均有較大程度變化。其中,方案2 的總體變形最小,但機架質量略有增加;方案1 的整體質量和應力均有所減小,但機器的最大變形量有所增加;方案3 的質量減少量與方案1 大體相當,變形量也有所下降,應力數值也在可接受范圍之內。參考標準矩形管規格,方案3 中厚度5 mm 矩形管截面尺寸較大,易與彈齒產生運動干涉。

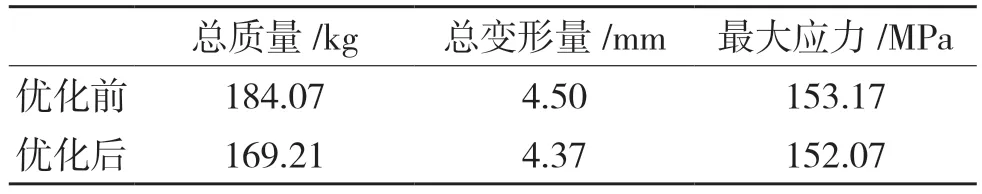

根據對機架運輸狀態的仿真和試驗測得的結果,中間梁應力水平很小,承載作用效果較小,考慮將其去除。結合實際情況,參考方案1 確定如下優化方案:去除中間梁,左側板取5.0 mm,右側板取5.5 mm,前梁厚度取4.0 mm,后梁厚度取5.0 mm,蓋板厚度取2.5 mm。對優化后的模型重新進行有限元分析,得到機架的狀態變量數據見表3。

表3 優化方案仿真數據對比Tab.3 Comparison of simulation data of optimization schemes

該方案相比初始設計,質量減少14.86 kg,減幅8.07%;變形量減小0.13 mm,減幅2.89%。去除中間梁后,機架的應力變化不大,不僅減輕了機器質量,還減少了焊接工序。

5 結語

本文通過對某型號打漿機的承載機架進行仿真分析和試驗,得到如下結論:

(1)試驗與仿真數據對比說明仿真所建立的有限元模型和仿真計算結果具有可靠性。

(2)機架初始結構設計和材料選用較為合理,應力和變形仿真數據均在允許范圍之內。

(3)機架中間的橫梁所起到的承載作用較小,優化時將其去除并選取各部件合適的尺寸,機架仍滿足使用要求,且優化后機架減重14.86 kg,達到了輕量化的目的。