螺紋旋合長度和自攻螺套對鋁合金螺紋連接的影響

齊芃芃,王 利,康 銘,金 鑫,周金旭

(遼寧忠旺集團有限公司,遼陽 111003)

0 前言

鋁合金具有密度低、比強度高、回收利用率高等優點,在汽車輕量化、軌道車輛、全鋁家居、航空工業等領域應用廣泛[1-2]。根據相關設計準則要求,當鋁合金內螺紋采用鋼制螺栓擰緊時旋合長度至少為螺栓公稱直徑的兩倍,但是受產品體積和結構等因素限制通常難以達到上述要求,所以可以采用自攻螺套提升鋁合金螺紋強度[3]。自攻螺套又稱自攻牙套,是一種增強軟質基體螺紋強度、修補脫扣螺紋、實現不同螺紋規格轉換的緊固件,具備自行攻制螺紋、直接旋入基體的安裝孔內、與基體緊密旋合、無間隙等特點[4],但相關技術研究較少。因此,本文選取不同內螺紋長度的鋁合金產品,通過驗證推出力和破壞扭矩的差異,分析鋁合金內螺紋與鋼制螺栓旋合長度對連接強度的影響;同時開展自攻螺套對鋁合金內螺紋連接強度影響的研究,為鋁合金螺紋緊固連接設計提供參考數據。

1 試驗材料及方法

1.1 試驗材料及制備方法

將用于開展鋁合金內螺紋與鋼制螺栓旋合長度研究的5083材料加工成階梯孔,其中大孔孔徑為φ20 mm,小孔直徑為φ10.4 mm。小孔攻絲后螺紋規格M12,螺紋深度分別為12 mm、18 mm及24 mm,從而保證鋁合金內螺紋與鋼制螺栓擰緊時旋合長度分別為1 d、1.5 d和2 d,其中d為螺栓公稱直徑。

試驗選用307型M8×1.25自攻螺套,利用專用工具將自攻螺套攻入基材內,其中自攻螺套長度為9 mm,即螺套所能提供M8×1.25內螺紋的長度為9 mm。選用與基材相同材質的鋁合金攻絲制備內螺紋,為保證自攻螺套提供的內螺紋與鋁基材料攻絲加工的內螺紋一致性,鋁基材料內螺紋長度同樣為9 mm。

圖1為試樣制備的示意圖。

圖1 試樣制備示意圖

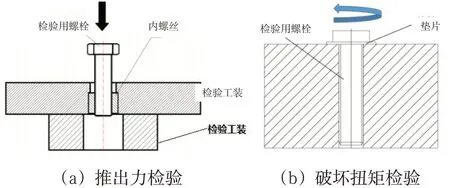

1.2 檢驗方法

開展推出力和破壞扭矩分析(見圖2),其中推出力檢驗是利用電子萬能試驗機對與內螺紋旋合的螺栓施加軸向載荷,檢驗時內螺紋與螺栓充分旋合,軸向載荷加載速度為3 mm/min,記錄載荷最大值及試樣破壞形式。檢驗破壞扭矩時將試樣固定,檢驗螺栓與試樣旋合時螺栓頭下采用與螺栓規格匹配的墊片,利用數顯力矩扳手對螺栓施加載荷直至試驗件破壞,記錄最大扭矩值及破壞形式。

圖2 檢驗方法示意圖

2 結果與討論

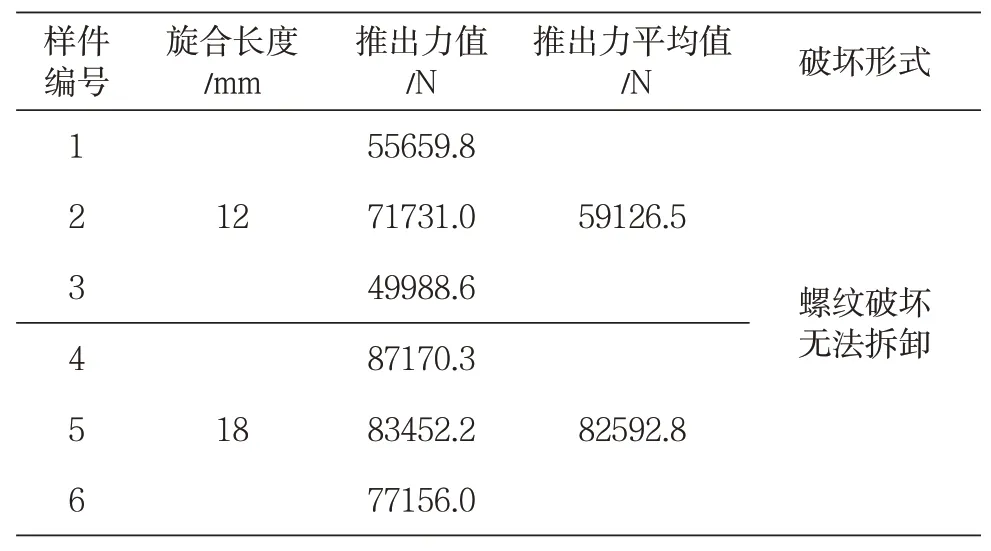

2.1 螺紋旋合長度對連接影響

表1為內螺紋與螺栓不同旋合長度時的破壞扭矩值及破壞形式。當旋合長度為12 mm時,扭矩值低于120 N·m,且檢測后內螺紋破壞;旋合長度為18 mm和24 mm時,扭矩值增加至130 N·m,內螺紋無破壞現象。由于此螺栓安裝扭矩為120 N·m,因此當旋合長度為18 mm時,內螺紋強度能夠滿足螺栓裝配而不發生破壞,即旋合長度為1.5倍螺紋公稱直徑時扭矩值滿足12.9級M12螺栓裝配扭矩要求。對螺紋旋合長度分別為1倍和1.5倍公稱直徑的試樣推出力進行檢測,結果如表2所示。可以看出,螺紋旋合長度為1.5倍公稱直徑的試樣推出力值明顯高于旋合長度為1倍公稱直徑試樣,破壞形式均為螺紋破壞,無法拆卸。扭矩檢測后的螺紋形貌如圖3所示。

表2 推出力值檢測數據

圖3 扭矩檢測后的螺紋形貌

表1 破壞扭矩及破壞形式

有研究認為在螺紋最小拉力載荷值以內,螺紋有效旋合長度與承載能力成正比關系,當螺栓與內螺紋有效旋合長度不足時,承載能力會因為螺紋脫扣而降低[5]。因此,隨螺紋旋合長度增加,試樣所承受的破壞扭矩和推出力提高。當螺紋旋合長度達到公稱直徑1.5倍時,在130 N·m扭矩條件下不發生破壞,推出力均值可達82592.8 N。

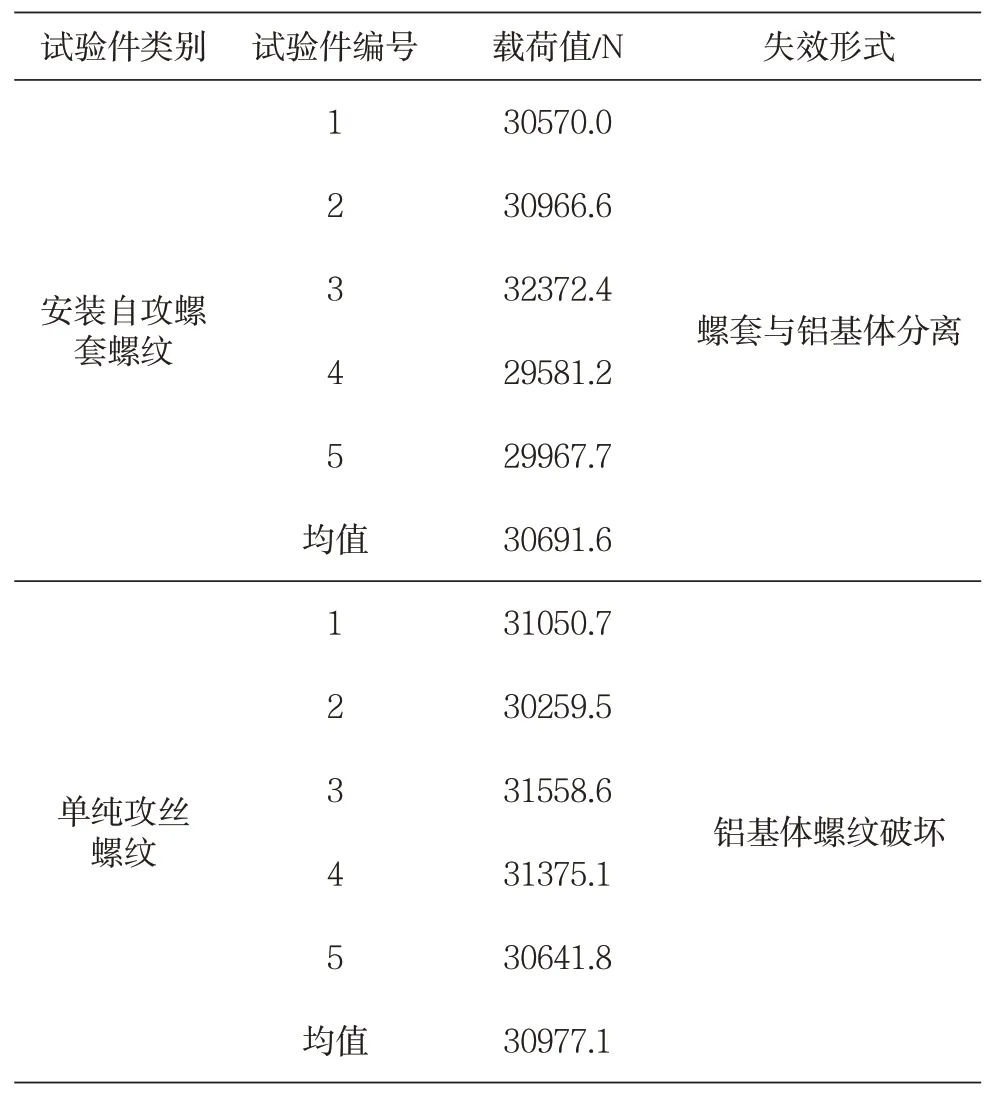

2.2 自攻螺套對鋁合金內螺紋連接強度的影響

表3為破壞扭矩測試值。增加自攻螺套的鋁合金內螺紋比單純攻絲加工的鋁合金內螺紋的破壞扭矩提升42.74%,且用于檢驗的螺栓發生破壞而螺套螺紋未發生破壞;從表4結果可知,在提供相同長度內螺紋的條件下,兩種螺紋提供的推出力值接近。

表3 破壞扭矩數據

表4 推出力試驗數據

通過攻絲加工的鋁合金內螺紋存在角度誤差和牙距誤差,導致螺栓和內螺紋之間的接觸面很小,甚至發生點接觸,因此施加載荷時受載不均,降低了破壞扭矩和推出力。對于增加自攻螺套的內螺栓,不但自攻螺套材料強度高而且尺寸精度高,使得鋁合金基體和自攻螺套的接觸面積增加,受載不易損壞。但是在本試驗中,通過對自攻螺套尺寸研究發現,307型自攻螺套受自身結構限制,其與鋁基體的有效旋合長度僅為6 mm,而螺栓與單純攻絲加工的內螺紋旋合長度為9 mm,因此增加自攻螺套的試樣在推出力方面并未有所提升[6]。

3 結論

(1)M12鋁合金內螺紋與鋼制螺栓旋合長度為1.5倍公稱直徑時滿足12.9級螺栓裝配扭矩要求,且較旋合長度為1倍公稱直徑時的推出力明顯提高。

(2)增加自攻螺套的M8鋁合金內螺紋比單純攻絲加工的鋁合金內螺紋的破壞扭矩提升約42.74%,但不能提高推出力。