385/65R22.5全天候全鋼載重子午線輪胎的設計

趙飛燕,賈曉棟,周鵬飛,趙衛東

(風神輪胎股份有限公司,河南 焦作 454003)

近年來,隨著相關法規的逐漸完善,市場對輪胎性能的要求越來越高。目前,歐洲特別是德國已規定過境車輛在冬季必須使用帶有3PMSF標識的輪胎。調查顯示,冬季輪胎具有在冬季條件下使用的明顯性能優勢和安全保障,但多數客戶因更換夏季和冬季輪胎需要負擔額外的費用和時間而選擇使用全天候輪胎[1-2]。

385/65R22.5全天候全鋼載重子午線輪胎為歐盟主流規格,需要具備冬季輪胎優異的雪地性能以及夏季輪胎優異的通過噪聲、滾動阻力、磨耗壽命等綜合性能。

為滿足市場需求,我公司開發了385/65R22.5全天候全鋼載重子午線輪胎,下面簡要介紹其設計情況。

1 技術要求

為滿足歐盟法規準入的要求,根據ETRTO—2017《歐洲輪胎輪輞技術組織標準手冊》和《歐洲經濟委員會第54號法規》,選取 385/65R22.5全天候全鋼載重子午線輪胎的技術參數[3]為:標準輪輞寬度 298.45 mm,充氣外直徑(D′)1 072(1 057~1 092) mm,充氣斷面寬(B′) 389(373~405) mm,標準充氣壓力 900 kPa,標準負荷 5 000 kg,負荷指數 164。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

根據子午線輪胎胎冠設計特點和胎冠材料特性,本設計D取1 067 mm,B取385 mm。

2.2 行駛面寬度(b)和弧度高(h)

b和h是影響胎冠形狀的兩個主要因素,決定了胎冠各部位的輪廓形態及其壓力分布。綜合考慮全天候輪胎對滾動阻力、雪地、油耗、磨耗和操控性能的總體要求,本設計b取308 mm,h取13 mm。

2.3 胎圈著合直徑(d)和著合寬度(C)

d和C的取值一般根據標準輪輞尺寸確定,在寬基低斷面子午線輪胎d和C的取值上,需要考慮胎側部位的剛性[4]。一般而言,低斷面輪胎胎側剛性較大,駕乘舒適性較差,可選擇增大C來減小胎側剛性,以期獲得更好的駕乘舒適性,本設計C取311 mm。d一般比輪輞直徑小0.5~2 mm,考慮到胎圈部位整體氣密性和裝配性能,本設計d取570.5 mm。

2.4 斷面水平軸位置(H1/H2)

斷面水平軸在斷面最寬點,是輪胎在充氣狀態下承受法向負荷時發生最大變形的位置[5]。在進行寬基低斷面子午線輪胎設計時,其取值極其重要。若H1/H2取值偏大,變形區域主要集中在輪胎上半部分,輪胎上半部分承受的應力應變較大,胎肩部位容易出現早期損壞;若H1/H2取值較小,變形區域集中在輪胎下半部分,輪胎下半部分承受應力應變較大,容易造成胎圈部位的早期損壞。由于385/65R22.5是寬基低斷面全鋼子午線輪胎,一般做單胎使用,輪胎在徑向需要承受較大的變形,胎圈是主要承載部位,需要承受較大的應力應變,因此,本設計H1/H2取1.01,使變形最大位置落在輪胎上半部分,以期減小胎圈部位變形。

2.5 胎面花紋

胎面是輪胎與地面直接接觸的部位,胎面花紋直接影響輪胎的綜合性能。全天候輪胎花紋的設計尤其重要,需要綜合雪地輪胎的雪地性能和夏季輪胎的濕地性能、操控穩定性能、滾動阻力性能和磨耗壽命等[6-7]。

輪胎的雪地性能、濕地性能、操控穩定性能和花紋飽和度密切關聯,輪胎的滾動阻力與花紋深度、花紋塊寬度成反向相關關系,輪胎的磨耗性能與花紋深度、花紋塊寬度、花紋飽和度成正相關關系。如通過提高輪胎花紋飽和度來提升里程,勢必會導致輪胎花紋溝槽的減少,進而導致輪胎濕地性能、雪地性能和制動力的降低。因此,平衡花紋深度、花紋塊寬度和花紋飽和度對輪胎綜合性能的影響尤為重要。

本設計綜合考慮輪胎夏季和冬季使用要求,分模塊進行花紋設計,通過優化輪胎花紋的深度、花紋塊寬度和花紋飽和度以實現輪胎優異的綜合性能。具體設計如下。

(1)胎面采用4條縱向寬溝槽,花紋采用對稱式設計,花紋深度為16.5 mm,花紋周節數為55,花紋飽和度為70%,寬花紋溝的寬度為16 mm。溝底采用折線形設計,在保證輪胎自潔性能的同時提升排水性。

胎面花紋如圖1所示。

(2)中心花紋采用簡單的條形花紋,增加特殊刀槽,在提升濕地性能的同時保證輪胎的通過噪聲性能[8-9],提升駕乘舒適性。

(3)中心花紋塊開設橫向細溝槽,細溝槽采用我公司開發的3D立體鋼片,在提升雪地性能的同時保證輪胎的整體剛性,以實現降低滾動阻力的目的。

(4)胎肩花紋采用封閉式設計,可以增大輪胎接地面積,保證成品輪胎磨耗壽命。

3 施工設計

3.1 胎面

胎面采用面層和底層雙復合結構,面層要求綜合考慮耐磨性能和雪地性能,底層主要考慮降低生熱,以降低滾動阻力和提升耐久性能,胎面結構如圖2所示。

3.2 胎體和帶束層

根據同類產品設計經驗,本設計胎體選用0.25+6+12×0.225HT鋼絲簾線,胎體安全倍數為9.1,滿足設計要求。

本設計采用3層帶束層+0°帶束層結構,1#和2#帶束層采用3+8×0.33HT鋼絲簾線,3#帶束層采用1×5×0.30HI鋼絲簾線,0°帶束層采用3×7×0.20HE鋼絲簾線,帶束層安全倍數為8.2,滿足設計要求。

3.3 胎圈

本設計選取Φ1.65 mm鍍銅回火胎圈鋼絲,覆膠鋼絲直徑為1.8 mm,鋼絲圈排列方式為9-10-11-12-11-10-9,共72根鋼絲。胎圈安全倍數為7.3,滿足設計要求。

3.4 成型和硫化

輪胎成型方法采用一次法成型,采用膠囊鼓反包。硫化采用熱板式硫化機,常規過熱水硫化工藝。硫化條件:溫度 (151±2) ℃,壓力(2.6±0.1) MPa,總硫化時間 64 min。

4 成品性能

4.1 室內性能

4.1.1 充氣外緣尺寸

按照歐洲經濟委員會第54號法規要求,新胎裝配標準輪輞,充氣至標準充氣壓力900 kPa,停放24 h,測得D′為1 068 mm,B′為385 mm,輪胎充氣外緣尺寸滿足要求。

4.1.2 耐久性能

按照歐洲經濟委員會第54號法規要求進行成品輪胎耐久性能測試,過程如下:將成品輪胎充氣至900 kPa,速度設定為56 km·h-1,運行前3個階段后停機檢查;按照法規要求繼續運行測試,至輪胎損壞結束。

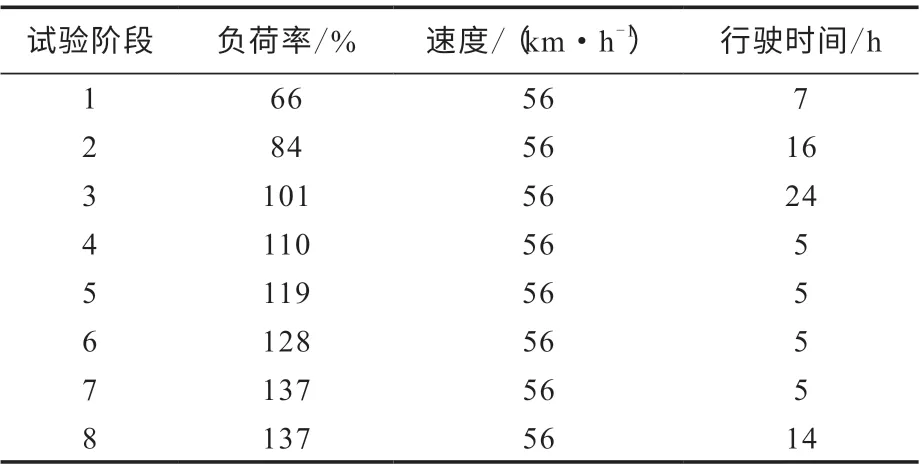

成品輪胎耐久性測試結果如表1所示。

從表1可以看出:在標準充氣壓力和恒定速度下,測試前3個階段行駛時間共計47 h,輪胎未出現損壞,滿足法規要求;測試至第8階段輪胎出現損壞,累計行駛時間為81 h,滿足設計要求。

表1 成品輪胎耐久性測試結果

4.1.3 滾動阻力

按照歐洲經濟委員會第117號法規要求進行滾動阻力測試:將成品輪胎充氣至900 kPa,速度設定為80 km·h-1,溫度為25.29 ℃,實測滾動阻力系數為4.8 N·kN-1,滿足法規要求,同時滿足不大于5.0 N·kN-1的設計要求。

4.2 室外性能

委托萊茵檢測認證服務(中國)有限公司按照歐洲經濟委員會第117號法規要求進行室外性能測試,測試結果如下:噪聲 73 dB(A),抗濕滑指數 1.15,雪地性能指數 1.39,各項性能均滿足法規要求。

5 結語

我公司385/65R22.5全天候全鋼載重子午線輪胎的充氣外緣尺寸、耐久性能、滾動阻力、噪聲、抗濕滑性能、雪地性能均滿足相應設計要求,已經申請并獲得歐盟R117證書,產品投放市場后,其優異的雪地性能和低油耗表現獲得用戶好評,市場競爭力強。