絮凝劑自動添加系統在東灘煤礦選煤廠的應用

錢麗霞

(1.中煤科工集團唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗選工程技術研究中心,河北 唐山 063012)

絮凝沉降對于選煤廠煤泥水處理具有重要意義。生產過程中,通過向煤泥水中添加一定量的絮凝劑,實現煤泥的快速沉降,降低溢流水的濃度[1]。我國大多數選煤廠仍然采用機械攪拌的方式配置絮凝劑,采用人工定量添加絮凝劑[2],加藥量的大小完全憑經驗調整,使之滿足生產實際的需要。這樣容易產生很多問題,如絮凝劑溶液配制時,人工添加藥劑的方式勞動強度大;工人拋撒藥劑粉末時,藥劑在煤泥水中分布不均勻,容易形成團塊,不能充分溶解,使攪拌機的攪拌時間延長,不僅浪費電能,還會對電機和設備造成更多磨損。同時,加藥過多或不足,難以保證循環水的質量,影響選煤廠的正常生產。當藥量不足時,煤泥水中的懸浮物不能快速沉降,導致溢流水濃度升高,最終影響脫泥、脫介效果;當藥量過多,部分藥劑不能溶解,沉淀在攪拌桶底,不僅浪費藥劑,而且因為絮凝保護的反作用,影響懸浮物的沉淀[3-4]。 因此,在煤泥水處理過程中,絮凝劑添加系統控制的精確程度,對保證洗選指標和洗選系統的穩定性具有重要意義。采用自動添加絮凝劑的方式,根據濃縮池的溢流水濃度,實現絮凝劑的精確添加[5],不但可以降低工人勞動強度,改善勞動環境,還能節電、節水、節藥。

1 選煤廠概況及存在的問題

東灘煤礦選煤廠煤泥水處理工藝:采用兩段濃縮脫水回收的方式,采用沉降離心機處理一段底流,采用壓濾機處理二段底流,將二段溢流水作為循環水供全廠使用。生產中,向濃縮池加入絮凝劑,加速煤泥的沉降,使煤泥水得到沉淀、澄清,提高濃縮機的工作效率[6]。選煤廠原有絮凝劑添加采用的是人工配置方式,先向攪拌桶中放入清水,接著開啟攪拌機,人工向攪拌桶內拋撒絮凝劑粉末進行攪拌,通過加藥泵向濃縮機添加混合好的絮凝劑溶解液[7]。通過分析,改造前的絮凝劑添加系統存在以下幾方面問題:

(1)藥劑撒漏,危害人體健康。向攪拌桶中人工拋撒絮凝劑粉末,藥劑容易撒漏,因為藥劑具有一定的腐蝕性,不僅對環境造成污染,而且危害人體健康[8]。

(2)攪拌不均,藥劑浪費。用機械攪拌配制絮凝劑溶解液時,人工拋撒藥劑的方式藥劑分散不均勻而不能充分溶解,會延長攪拌機攪拌時間,浪費電能,增加設備的磨損[9]。未溶解的部分藥劑沉淀在攪拌桶底部不被利用,浪費藥劑,降低循環水的質量[10]。

(3)生產過程中煤泥水的流量不穩定,工人需要憑經驗不斷調整藥劑添加量,不但增加工人勞動強度,絮凝劑配比濃度也不準確。

(4)藥粉直接添加到攪拌桶,容易結塊堵塞管路,增加人工清理負擔。

(5)機械攪拌配藥自動化程度低,在藥劑的配置、儲存、添加的過程中,全部靠人工操作,難免因操作不準確造成溶液的跑冒,浪費清水和藥劑。

2 絮凝劑自動添加方案

選煤廠從現場條件和操作上考慮,對整個電控系統進行升級,采用絮凝劑自動添加系統,實現濃縮機藥劑絮凝劑(聚丙烯酰胺)制備和自動添加,用可編程序控制器替代原來用按鈕、繼電器、接觸器組合的控制方式,將絮凝劑粉末配置成一定濃度的絮凝劑溶液,可精確地預設溶液濃度,既可以就地操作也可以集控操作,滿足選煤廠生產實際需要。

3 絮凝劑自動添加系統簡介

3.1 結構組成

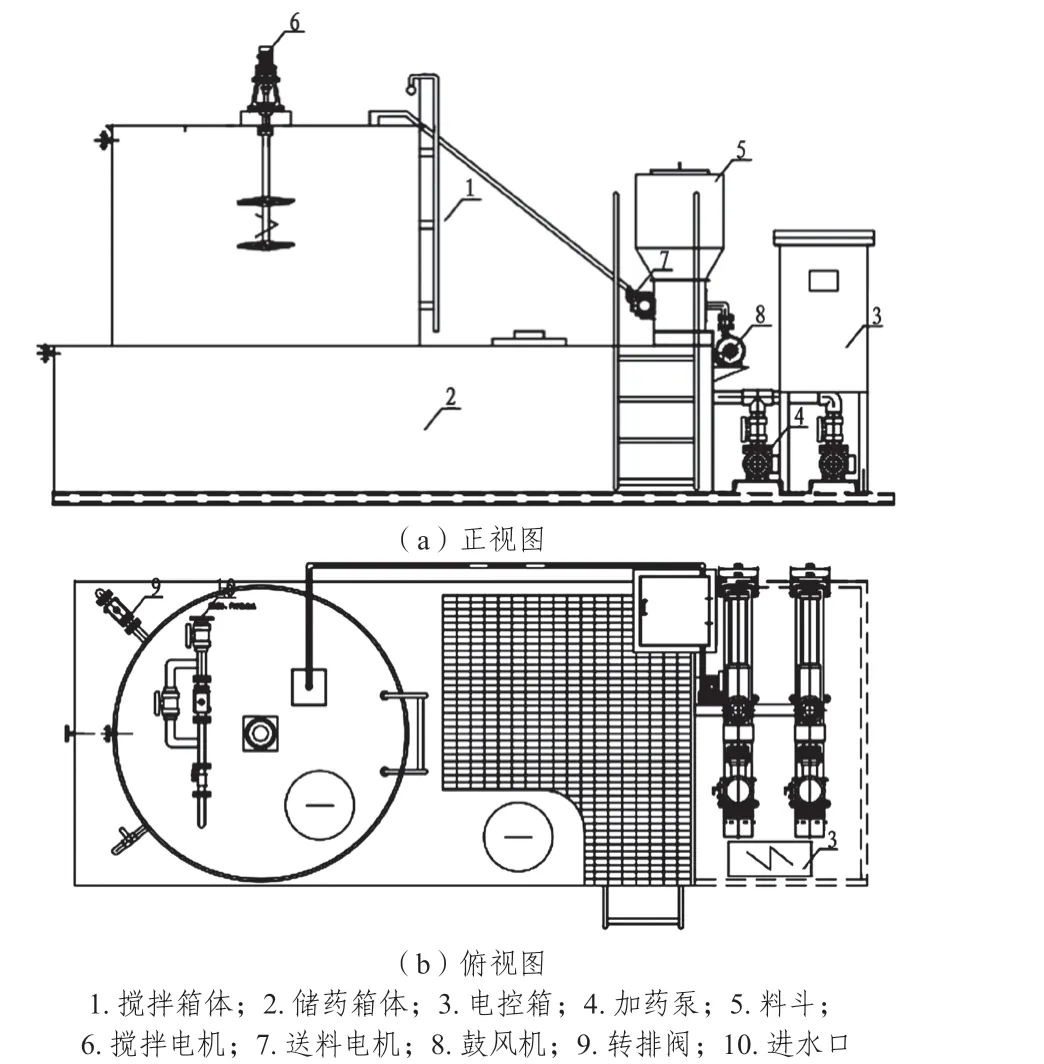

系統主要包括進料系統、進水系統、液位控制、控制柜、攪拌器、加藥泵六個部分。絮凝劑配比濃度為0.1%~0.5%,處理能力為5000 L/h。控制面板由可編程序邏輯控制器控制,具有可中英文切換的操作界面。控制柜內置智能控制器,可對絮凝劑制備相關用電設備(如攪拌器、送料器等)進行控制并對設備運行狀態進行監控,可及時對系統內的故障進行報警和顯示。絮凝劑添加系統結構示意如圖1,絮凝劑添加系統裝配圖如圖2。

圖1 絮凝劑自動添加系統結構示意圖

圖2 絮凝劑自動添加系統裝配圖

3.1.1 進料系統

(1)干粉輸送

風機通過文氏管將粉料吸入輸送管道,并通過風機輸送到攪拌桶中,中間用透明軟管,可以實時看到管道里粉料輸送情況。采用不銹鋼箱體,耐腐蝕性強,使用壽命長。

(2)干粉進料器

進料器(帶料位傳感器)包括120 L 料斗、螺旋給料系統、加熱器、物位探頭、輸送風機、文氏管。配置料位探頭用于輸出低料位信號,傳出報警。空心投加螺桿的螺桿帶防架橋大螺旋。為防止絮凝劑干粉受潮結塊,采用電加熱器對藥粉進行加熱。投料量通過PLC 程序,當配藥濃度改變時,PLC 經過計算后自動改變進料電機藥劑投加量,從而保證藥液配比濃度準確。通過風機將粉料從文丘里管送入攪拌桶中。

3.1.2 進水系統

(1)進水管路

進水管路主要由手動球閥、Y 型過濾器、電動球閥(220VAC)壓力表和管路組成。主體材質和電動球閥均采用304 不銹鋼。

(2)投加和排空連接

投加/排空連接在箱體的后面,抽取口和排空口有球閥連接。

3.1.3 液位控制

液位計用來監測攪拌箱和儲藥箱的液位。攪拌箱的液位計可以控制系統進水閥的起停。儲藥箱的液位計分三個液位觸點:低、中、高。當達到低液位時,自動啟動系統,配置藥液;當達到高液位時,自動停止系統;當液位極低時,系統自動報警并立即關閉加藥泵。采用靜壓液位計,能直觀地看到液位的顯示,能傳出4~20 mA 的電信號,探頭材質采用304 不銹鋼。

3.1.4 控制柜

采用西門子S7 系列PLC 控制器,對各儀表傳感器的信號進行采集,根據煤泥水濃度計算絮凝劑的添加量,可以計算絮凝劑添加量的實時偏差和預測偏差,通過控制變頻器對加藥量進行調整。控制柜實現絮凝劑制備過程電氣設備的供電、過負荷、手動/自動控制、就地/集中控制轉換等功能,對絮凝劑制備系統中攪拌器、送料器等用電設備進行控制并對系統中各設備的運行狀態進行監控,并對設備故障及時報警和提示。

攪拌器主要用于攪拌混合溶液加快熟化過程,其葉片和軸均采用不銹鋼材質,電機保護等級為IP55。加藥泵采用螺桿泵,一用一備,采用變頻調速的方式,材質為304 不銹鋼,電機防護等級IP55。

3.2 工作原理

粉狀絮凝劑人工添加到干粉料斗中。首先啟動系統,進水閥門打開,自動打開進料器,通過干粉料斗中的過濾網對絮凝劑進行初步過濾,通過喂料機將絮凝劑輸送到加熱料斗;鼓風機吹動氣流,雙文氏管吸取藥粉經過透明的輸送管進入混料室,經過霧化混合進入攪拌桶;攪拌器攪拌混合藥粉和清水,形成一定濃度的絮凝劑溶液;在PLC 的控制下,打開轉排閥,將藥液排放到儲藥箱,藥液全部轉排結束,系統進行下一次制備。需要添加藥液時,PLC 控制螺桿泵將藥液定量輸送到加藥點(濃縮機入料管)。絮凝劑自動添加系統工作原理如圖3。

圖3 絮凝劑自動添加系統工作原理圖

3.3 特點

(1)人工一次性向給料漏斗添加絮凝劑干粉后,設置好配置相關參數,整個制備添加工作全部由系統自動完成,降低了工人的勞動強度。結合生產實際需要,可以選擇切換自動控制和手動控制,操作靈活。

(2)絮凝劑粉末被高速氣流從文氏管吹入混料系統,與高速水流迅速混合,保證絮凝劑完全分散,不易形成團塊,混合效果良好。

(3)加熱料斗中使用螺旋加熱器,可對輸送管道中的絮凝劑粉末自動進行加熱,不僅可以提高送料精度,還能防止因藥劑受潮造成的出料口堵塞。

(4)系統采用兩臺螺桿泵添加藥劑,通過變頻控制的方式,可隨流量變化調整加藥量,加藥準確穩定,保證藥液配比濃度不變。

(5)完善的報警功能。整套系統內設流量計、液位和料位傳感器,當液位和料位低時輸出報警信號,防止設備損壞和生產現場其他不必要的損失。在水流過小、儲藥箱液位過低、攪拌電機發生損壞時,系統均能自動發出報警信號并立即停止系統工作。

(6)采用先進的推流式溶液操作系統,能充分混合藥液。各個設備的運行均采用PLC 集中控制的方式,系統運行穩定,操作簡單方便。

4 應用效果

(1)煤泥水濃縮機的工作效率得到提高,溢流水濃度降低且穩定。

(2)原煤藥劑消耗降低,每噸原煤降低0.75 g,降幅達到18%。

(3)一臺攪拌電機功率為7.5 kW,應用系統后,每天減少運行3 h,年節省電費達0.54 萬元。

(4)工人勞動強度降低。原來人工配藥需要多次調整添加藥劑,并對攪拌桶、儲藥桶的液位高低實時觀測。工人只需要一次性投入絮凝劑,設定相關參數后系統將自動運行,大大減少了人力消耗。

5 結論

東灘煤礦選煤廠絮凝劑自動添加系統采用先進的西門子系列PLC 對絮凝劑干粉進料、溶液制備、溶液添加過程進行自動控制,實現了絮凝劑添加的自動化,有效降低了工人勞動強度,藥劑配比濃度穩定,精煤產量提高,系統處理量增強,明顯節約了藥劑、電能和水資源,保證了生產的穩定連續進行,為建設智能化選煤廠打下良好的基礎。