連接器護套組件跌落分析

杜艷平

(河南天海電器有限公司,河南 鶴壁 458030)

連接器在運輸、裝配或者使用過程中存在跌落的風險,從而不可避免受到沖擊載荷,因此產品的抗跌落、抗沖擊性能就成為設計中必須考慮的重要內容。雖然,產品的抗跌落和抗沖擊可以通過物理實驗來確定,但要求必須有實物,且為破壞實驗。如果實驗不合格還要更改設計,使產品周期變長,成本變高,而用CAE仿真技術可以很好地解決以上問題。CAE分析技術廣泛應用于產品的跌落碰撞仿真中。針對產品的跌落過程進行合理的有限元仿真分析,可以得到工程師最關注的結果及參數,如產品附件是否脫落及結構整體的應力變形,從而可以根據CAE分析結果進行結構優化,使設計更加有效。

本文將一個矩形連接器(TPA置于預裝位置)的6個面,分別從1m高的位置把護套跌落到水平混凝土地面上進行仿真分析。通過使用仿真模擬跌落可以和產品開發同步進行,縮短設計周期,觀測到內部零件的變化過程,為模具設計和包裝設計提供理論依據,同時可查看零件是否發生破壞或分離,防患于未然。

1 模型建立

1)連接器跌落模型的建立:所選連接器由連接器護殼和TPA(端子二次鎖止結構)組成,其中TPA置于護殼的預裝位。模型從通用3D設計軟件設計完成后保存為stp.格式,直接導入到ABAQUS分析軟件中。該裝配模型接觸采用通用接觸,摩擦系數為0.2。該電子連接器外殼和TPA材料都是PBT,密度為1.3kg·m,彈性模量為2500MPa,泊松比為0.39,屈服強度為34.92MPa,抗拉強度為55MPa,地面設置為剛體。ABAQUS中材料的塑形參數為真實應力和塑性應變,因此需將名義上的應力應變進行轉化。

2)跌落工況設置:根據QC/T1067設置跌落高度為1m。跌落造成的變形和破壞主要發生在撞擊地面后,因此可將落地前的勢能轉化為落地時的動能。根據能量守恒定律,落地時的速度為4427mm/s。此外,連接器的加速度為重力加速度g。

2 跌落結果及分析

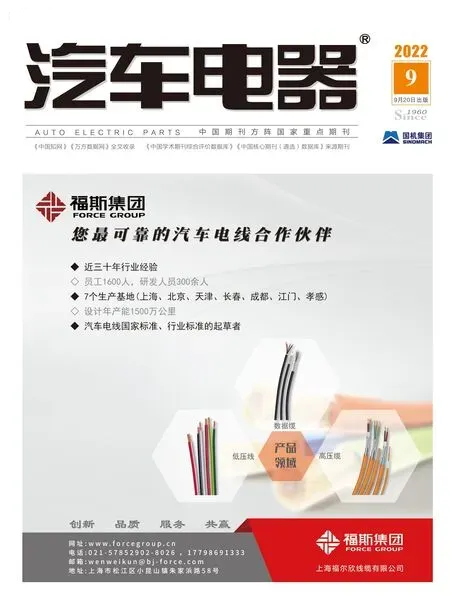

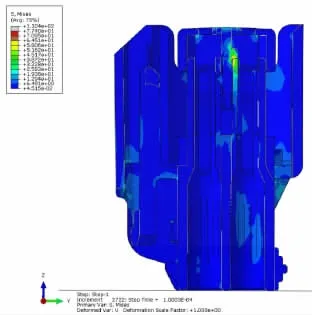

不同面著地瞬間零件的應力分布如圖1所示。在碰撞瞬間,當面2著地時,TPA上凸臺的應力超過了材料的抗拉強度,可能有斷裂的風險。

圖1 各個面在著地瞬間的應力狀態

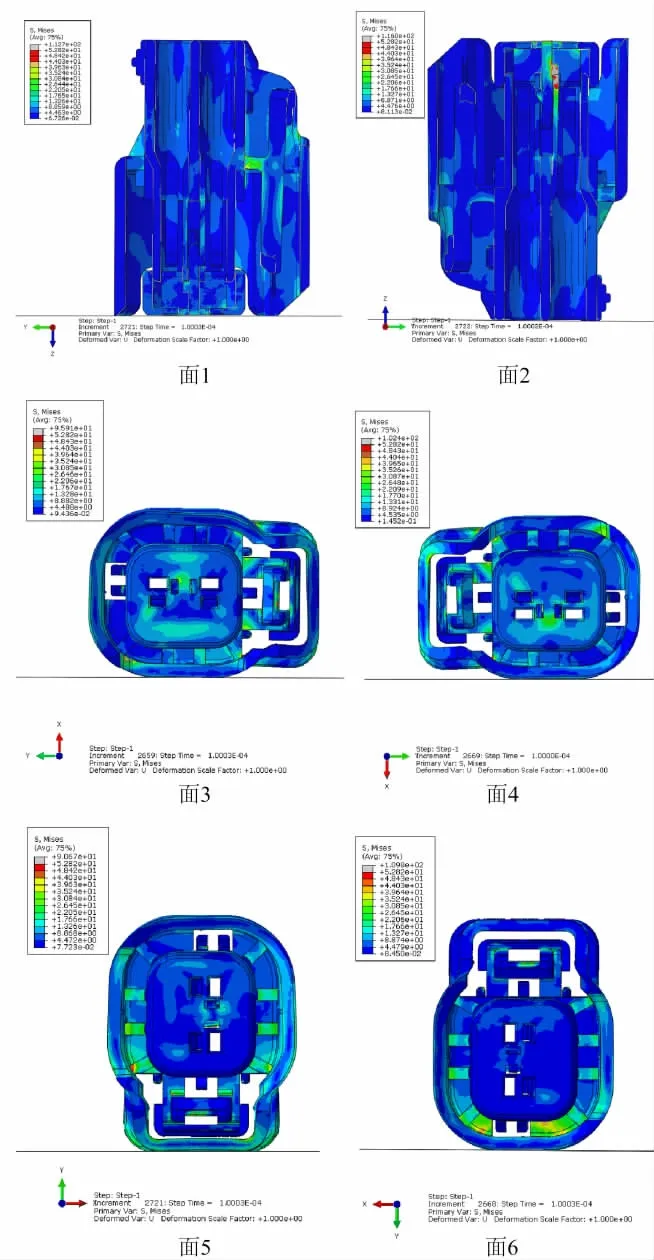

面1和面2在落地彈起后,TPA在護套中的晃動比較厲害,但未脫出,如圖2所示。TPA和護套間的配合間隙可進行適當優化,以減小零件之間的晃動。

圖2 著地彈起后零部件的裝配狀態

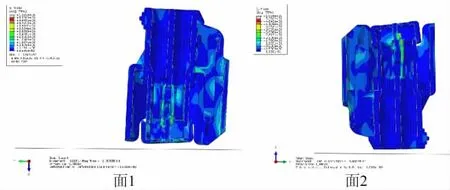

圖3為面1跌落后的動能、內能及偽應變能曲線圖,在整個過程中偽應變能占內能的0.57%,可忽略,分析有效。在起始階段,各部件都處于自由落體狀態,動能很大。撞擊瞬間,動能轉化為內能。接著部件彈起,零件的變形恢復,內能和動能趨于平衡。

圖3 面1著地跌落能量圖

3 優化設計

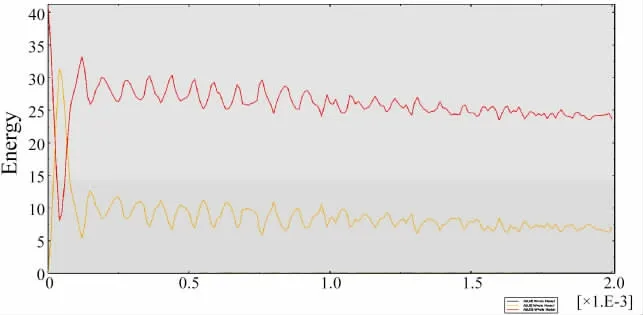

根據QC/T1067的要求:試驗樣品在跌落試驗后應符合外觀檢查的要求,即樣品不應該出現膨脹、裂縫、開裂等影響產品功能的缺陷,附件不應從它的預裝位置脫離。由CAE分析結果可知,當面2著地時,TPA掛臺有斷裂風險,因此應對其進行優化。增加材料的韌性可以有效提高塑料件的缺口敏感性,因此,此處可將原材料更改為韌性更好的PA66。更改材料后面2著地跌落瞬間應力分布如圖4所示,TPA的應力情況有了較好改善,提高了連接器的抗跌落性能。

圖4 更改材料后面2著地跌落瞬間應力分布

4 結束語

本文對矩形連接器進行了跌落分析,分析了不同面著地對跌落碰撞結果的影響,得出面2著地時最為危險。面2著地瞬間,TPA上掛點的應力值超過了許用應力,有開裂的風險,因此用韌性更好的PA66代替目前PBT材料。更改材料后TPA應力情況有了較好改善,提高了連接器的抗跌落性能。