響應面優化山桐子油制備共軛亞油酸的工藝研究

蔣海艷 ,龐貴尹,郭曉強,陳聯梅,康泰然

(成都大學 食品與生物工程學院,成都 610106)

山桐子(IdesiapolycarpaMaxim.),又名椅桐、水冬瓜、油葡萄等,含油率高,是一種被稱為“空中油庫”的可再生能源。我國已廣泛種植山桐子,其主要分布在陜西、甘肅、河南三省的南部和中南二省、華東六省、華南二省及西南三省等省區。在四川省主要分布在川北、川西、川南盆周山區,其次是川東地區。山桐子耐高溫、忌積水、喜光、產果量高,樹齡100年左右仍可產果[1],生長周期長,果實產出率高,富含不飽和脂肪酸,其中亞油酸含量較高,其次含有少量維生素E、甾醇、酚類等功能性成分[2]。

共軛亞油酸(conjugated linoleic acid, CLA)是亞油酸(linoleic acid, LA)的位置異構體和幾何異構體的共軛雙鍵混合物,其中兩種異構體(9c, 11t-和10t, 12c-)具有生物活性[3]。共軛亞油酸具有預防和治療許多疾病的功能,對肥胖、癌癥、動脈粥樣硬化、炎癥等方面的疾病具有一定的積極作用[4-7]。天然共軛亞油酸主要來自反芻動物,如肉類、牛奶和乳制品,雖然分布廣泛,但是含量極少,不足以達到40~42 mg/kg(體重)的推薦攝入量[8]。共軛亞油酸作為“21世紀新型營養素”,廣泛應用于保健食品、新型食品防腐劑、食品添加劑等方面[9]。現有研究如共軛亞油酸減肥制劑或軟膠囊可抑制脂肪細胞熱量、調整新陳代謝等,共軛亞油酸乳制品可用于提高乳制品的功能性,共軛亞油酸作為家禽、牲畜飼料的添加劑可用于生產出共軛亞油酸含量高的功能性產品,展示出了共軛亞油酸的重要應用價值[10-12]。因此,開展以山桐子油為原料制備共軛亞油酸新工藝的研究在食品及食品添加劑和食品保健品等領域均具有重要的意義。

目前主要以紅花籽油、大豆油等草本植物油為原料制備共軛亞油酸[13]。我國已出臺支持木本油料發展的相關政策[14],山桐子油作為木本植物油市場潛力巨大。然而,關于山桐子油的基礎研究較少。我們以山桐子油為原料,探索制備共軛亞油酸的新工藝。在單因素試驗基礎上結合響應面分析技術對制備共軛亞油酸工藝進行優化,應用微波輔助加熱,以NaOH為堿,丙二醇為溶劑,使山桐子油中的亞油酸異構化為共軛亞油酸。采用紅外分光光度法和紫外分光光度法對制備的共軛亞油酸進行定性及定量分析,確定最佳工藝。

1 材料與方法

1.1 材料與試劑

山桐子油:購于漢中市勉縣;共軛亞油酸(純度≥99%):美國NU-CHEK公司;溴化鉀:光譜純;1,2-丙二醇、氫氧化鈉、正己烷、鹽酸、石油醚、乙醇:均為分析純。

1.2 儀器與設備

VGT-2227QTD型超聲清洗儀 昆山禾創超聲儀器有限公司;RE-2000A旋轉蒸發器 上海亞榮生化儀器廠;DHJF-8002低溫恒溫攪拌反應浴 鄭州長城科工貿有限公司;MCR-3常壓微波化學反應器 上海貝倫儀器設備有限公司;UV-5200紫外可見分光光度計 上海元析儀器有限公司;UV-2300紫外可見分光光度計 上海美譜達儀器有限公司;C92930紅外光譜儀 美國Perkin-Elmer公司;SYP-24B型壓片機 新諾儀器設備有限公司。

1.3 試驗方法

1.3.1 超聲輔助山桐子油皂化并制備混合脂肪酸

按料液比1∶6 (g/mL)取山桐子油和質量分數為4%的氫氧化鈉乙醇溶液于燒瓶中,充氬氣保護,在60 ℃、功率500 W的超聲條件下反應25 min后得皂化液,冷卻后真空旋干乙醇,加適量水溶解,用1 mol/L鹽酸調節pH至2~3。加石油醚萃取,水洗有機層至中性,提取濾液,加無水Na2SO4吸水干燥并過濾,旋干溶劑,得富含亞油酸的混合脂肪酸。

1.3.2 尿素包合法純化亞油酸工藝

將體積分數95%的乙醇與尿素按照體積質量比11∶1(mL/g)加入燒瓶中,用磁力攪拌器緩慢攪拌升溫至65 ℃,待尿素全部溶解后,按尿素和混合脂肪酸的質量比2∶1(g/g)加入混合脂肪酸,水浴回流40 min,冷卻至室溫后轉入-5 ℃下包合10 h,取出反應物,并迅速減壓抽濾,分離出濾液和尿素結晶物,將濾液旋干除去乙醇,加入適量水溶解,并用1 mol/L的鹽酸調節pH約為2~3,加入石油醚萃取,水洗至中性,用Na2SO4脫水后旋干溶劑,得到分離后的亞油酸。

1.3.3 微波輔助堿異構化法制備共軛亞油酸

參考文獻[15-16]中的方法,略作修改。將NaOH與丙二醇按一定質量比加入圓底燒瓶中,于60 ℃下完全溶解,再加入一定質量的亞油酸混勻后,放置于特定溫度的微波反應器中異構化反應一定時間,冷卻至室溫,加入溫水放置于60 ℃溫度下使其完全溶解后,用1 mol/L鹽酸調pH值為2。用正己烷萃取3次,并水洗有機相至中性,加Na2SO4干燥,旋干溶劑,稱其質量,得共軛亞油酸產物。

式中:m1為LA的質量,mg;m2為共軛亞油酸產物的質量,mg;c1為亞油酸的純度;c2為共軛亞油酸的純度。

1.3.3.1 單因素試驗

在丙二醇和LA的質量比4∶1、LA和NaOH的質量比2∶1、反應溫度160 ℃、反應時間2 min的基礎上,分別考察丙二醇和LA的質量比、LA和NaOH的質量比、反應溫度和反應時間4個因素對共軛亞油酸的產率和純度的影響[17-19]。

1.3.3.2 響應面分析試驗[20-21]

在單因素試驗的基礎上,選取對響應值有顯著影響的因素即丙二醇和LA的質量比、LA和NaOH的質量比、反應溫度為考察因素,以共軛亞油酸純度為響應值,結合Design Expert 11中的Box-Behnken設計原理,進行三因素三水平響應面分析試驗設計,共17個試驗點,見表1。

1.3.4 共軛亞油酸純度的測定

參照文獻[22]中的方法,略作修改。

1.3.4.1 標準曲線的制備

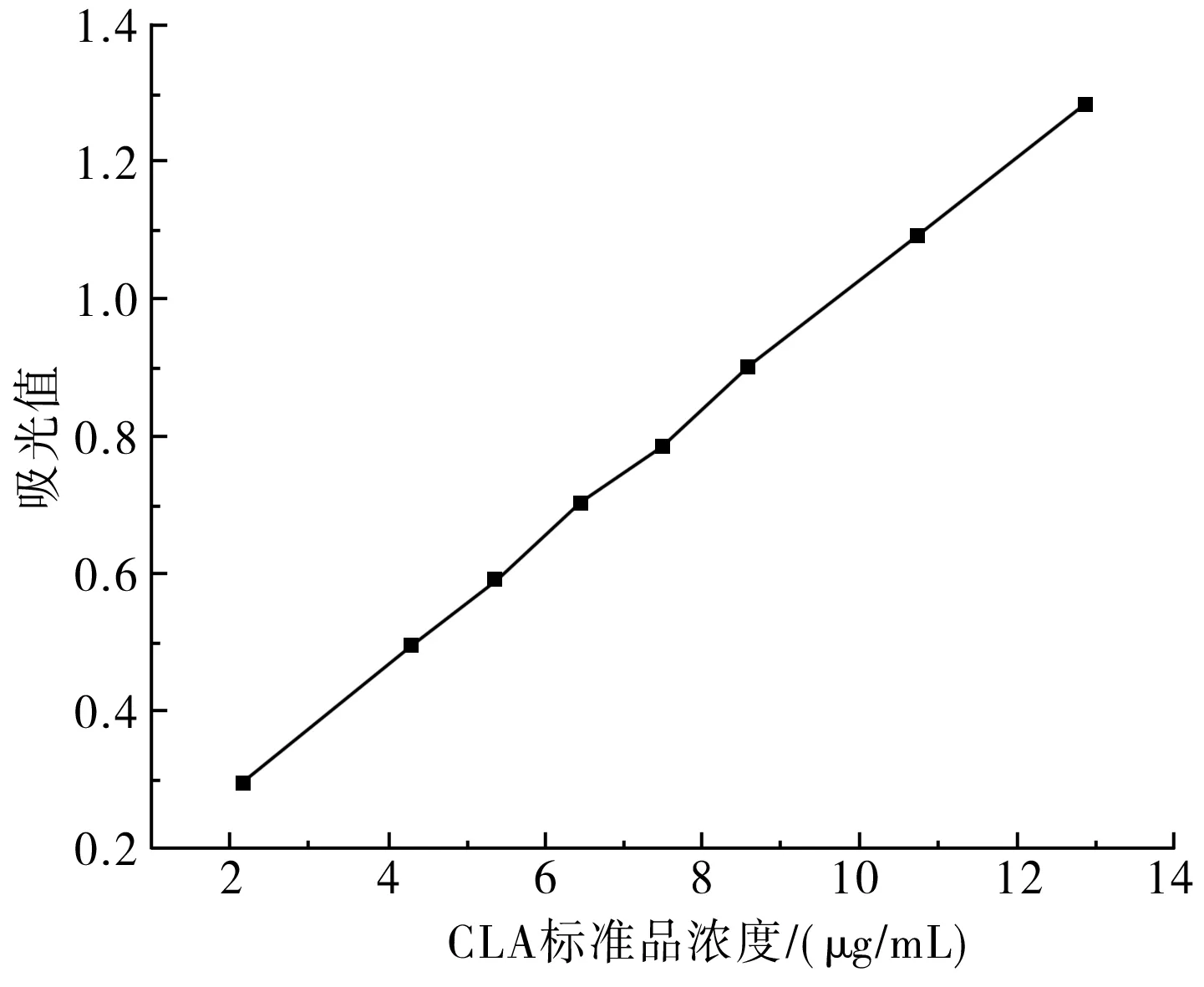

稱取共軛亞油酸標準品用氬氣吹掃至恒重26.8 mg,用正己烷定容至50 mL容量瓶中,配成536 μg/mL的儲備液。稀釋成12.864,10.72,8.576,7.504,6.432,5.36,4.288,2.144 μg/mL的標準溶液,在234 nm波長處測定其吸光值,得到標準曲線回歸方程式。

1.3.4.2 紫外特征吸收峰的確定

將共軛亞油酸標準品溶液通過紫外分光光度儀在200~300 nm波長范圍內進行波長掃描,從而確定共軛亞油酸的特征吸收峰所對應的波長。

1.3.4.3 樣品的測定

稱取10~30 mg樣品于50 mL容量瓶中,用正己烷定容至刻度線,并稀釋一定倍數至吸光值在0.2~0.8范圍內。按照1.3.4.1的方法測得樣品溶液中共軛亞油酸的吸光值,根據標準曲線回歸方程計算共軛亞油酸的質量濃度,從而計算出樣品溶液中共軛亞油酸的純度。

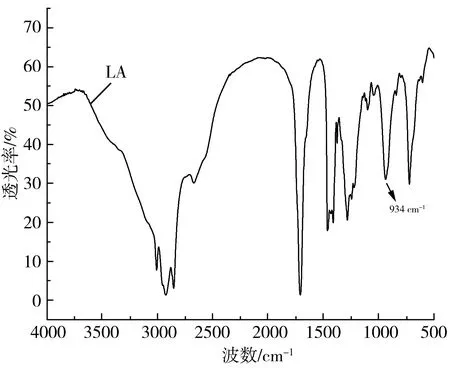

1.3.5 紅外光譜監測共軛異構體

分別稱取150 mg溴化鉀在高溫燈下研磨,用紅外壓片機制備溴化鉀鹽窗,分別滴入1滴共軛亞油酸標準品、制備的亞油酸、制備的共軛亞油酸,再分別放于紅外光譜儀下進行紅外監測,得到相應的紅外光譜圖,判斷亞油酸在1000~900 cm-1處的特征吸收帶是否發生了裂分,從而監測共軛異構體的存在[23-24]。

1.4 數據處理

每組試驗平行測定3次,計算平均值。將測得的數據采用Origin 2018軟件分析并作圖,運用Design Expert 11.0進行響應面分析。

2 結果與分析

2.1 單因素試驗

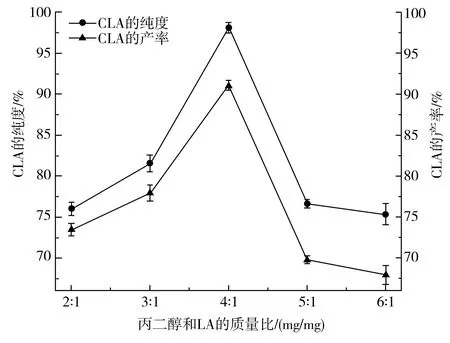

2.1.1 丙二醇和LA的質量比對共軛亞油酸的產率和純度的影響

由圖1可知,隨著丙二醇質量的增加,共軛亞油酸的純度和產率先升高后降低,在丙二醇和LA的質量比為4∶1時達到最大值。這可能是由于丙二醇用量過少時,與反應物接觸不充分,反應不徹底,但當丙二醇用量過度時,降低了反應體系間的濃度,從而降低了分子間相互接觸。因此,選擇丙二醇和LA的質量比4∶1較為合適。

圖1 丙二醇和LA的質量比對共軛亞油酸的產率和純度的影響

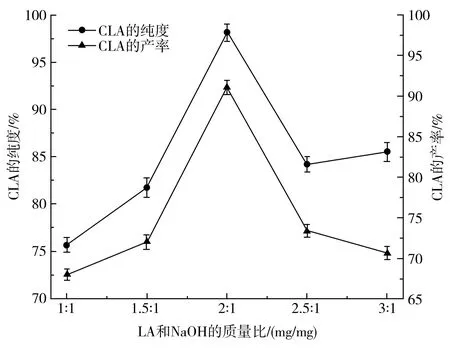

2.1.2 LA和NaOH的質量比對共軛亞油酸的產率和純度的影響

由圖2可知,隨著LA和NaOH的質量比的增大,共軛亞油酸的純度和產率先升高后降低,在2∶1時達到最大值。這可能是由于NaOH用量少時,不能使反應物充分皂化,反應不徹底,而過度增加NaOH用量會造成反應過程中起泡性高,色澤偏黃。因此,選擇 LA和NaOH的質量比2∶1較為合適。

圖2 LA和NaOH的質量比對共軛亞油酸的產率和純度的影響

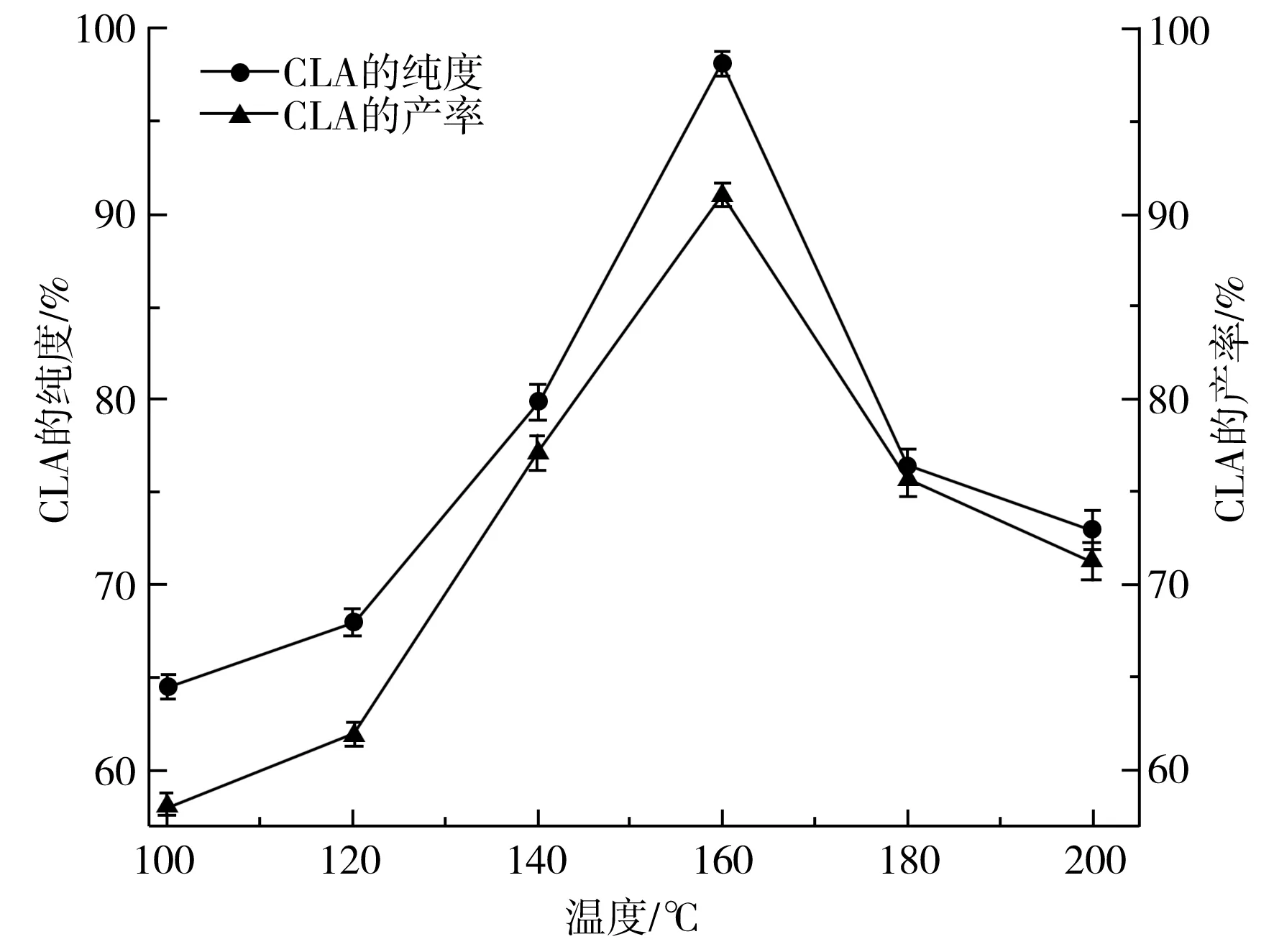

2.1.3 反應溫度對共軛亞油酸的產率和純度的影響

由圖3可知,共軛亞油酸的純度和產率隨著反應溫度的升高而先升高后降低,在160 ℃時達到最大值。這可能是由于隨著反應溫度的升高,亞油酸逐漸共軛化,在一定溫度下完全反應,而過高溫度會導致產物的破壞甚至生成其他副產物。因此,選擇160 ℃作為后續反應條件。

圖3 反應溫度對共軛亞油酸的產率和純度的影響

2.1.4 反應時間對共軛亞油酸的產率和純度的影響

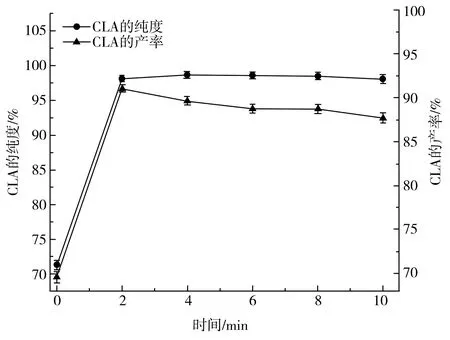

由圖4可知,共軛亞油酸的純度和產率隨著反應時間的增加而先升高,在2 min時達到最大值,而繼續增加反應時間,亞油酸共軛化速率變慢甚至略有降低。這可能是由于適當的反應時間能增加分子間的相互接觸而使反應徹底,但長時間高溫反應,易破壞產物的化學結構。因此,選擇2 min較為合適。

圖4 反應時間對共軛亞油酸的產率和純度的影響

續 表

2.2 響應面試驗

2.2.1 響應面試驗結果

結合單因素試驗,綜合考慮,選取具有明顯響應效果的丙二醇和LA的質量比(A)、LA和NaOH的質量比(B)和反應溫度(C)3個因素進行三因素三水平試驗,進行Box-Behnken中心組合試驗設計和響應面分析,從而確定共軛亞油酸制備工藝的最佳條件。響應面試驗設計及結果見表2。

表2 響應面試驗設計及結果

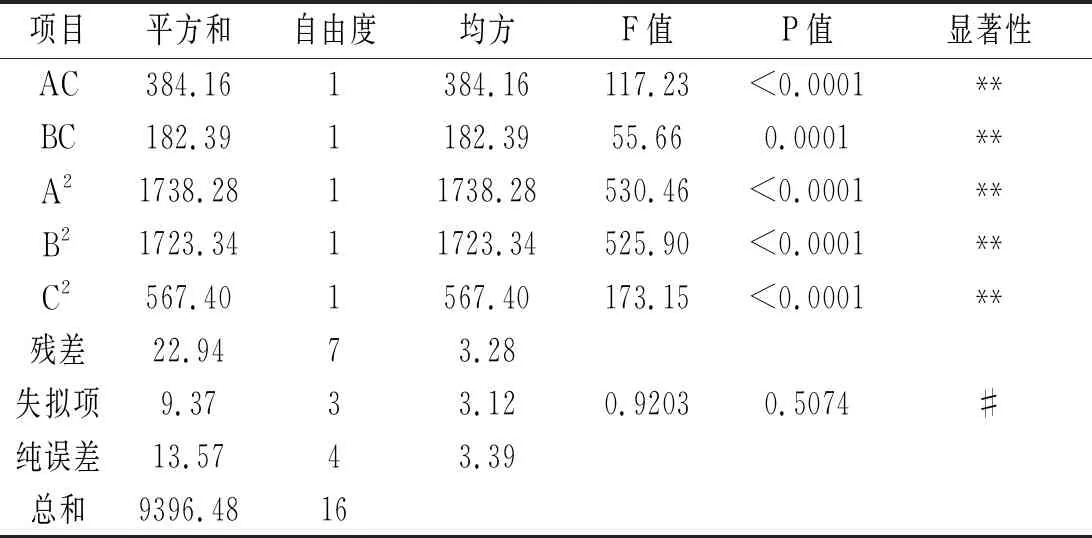

2.2.2 擬合模型的建立及方差分析

利用Design Expert 11.0軟件對實驗結果進行多元回歸分析,建立二次響應模型,根據表3的顯著性分析,得到以共軛亞油酸的純度為響應值(Y)的二次多元回歸方程:Y=97.09+10.01A+9.32B+6.10C-25.23AB-9.8AC-6.75BC-20.32A2-20.23B2-11.61C2。該模型差異極顯著(P<0.0001),失擬項不顯著(P>0.05),R2=0.9976。表明該模型擬合度良好,可利用該回歸方程分析各因素對共軛亞油酸純度的影響。同時結合F值,分析判斷各因素對共軛亞油酸純度的影響關系為A>B>C。而交互因素對共軛亞油酸純度的影響為AB>AC>BC。

表3 CLA純度的響應面模型方差分析結果

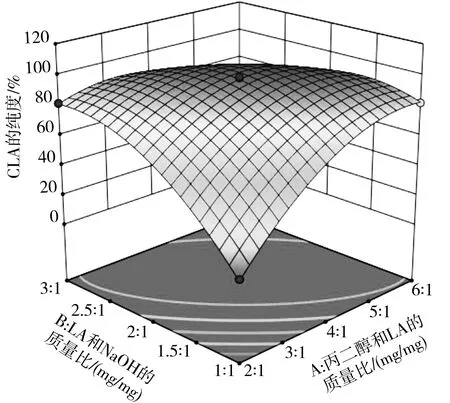

2.2.3 響應面分析

利用Design Expert 11.0軟件模擬得到相應的三維響應面圖和等高線圖,能夠直觀地評價各因素之間相互作用對共軛亞油酸純度的影響。各三維圖均呈現下凹的趨勢,共軛亞油酸的純度隨著丙二醇和LA的質量比、LA和NaOH的質量比、反應溫度的增大而先升高后降低,說明具有極大值,見圖5。根據三維響應面原理,三維圖向下凹的趨勢越明顯,等高線呈橢圓形,交互作用越顯著,即丙二醇和LA的質量比、LA和NaOH的質量比對共軛亞油酸純度的影響極顯著,其次是反應溫度。

圖5 各因素交互作用對CLA純度影響的響應面圖和等高線圖

2.2.4 驗證試驗

根據Box-Behnken模型所預測的最佳異構化工藝條件為丙二醇和LA的質量比4.058∶1、LA和NaOH的質量比2.227∶1、反應溫度163.310 ℃。綜合考慮試驗的實際操作性,確定共軛亞油酸的異構化工藝條件為丙二醇和LA的質量比4∶1、LA和NaOH的質量比2∶1、反應溫度163 ℃。以最佳工藝條件進行6次平行試驗并計算平均值,得到共軛亞油酸的純度為(93.78±1.86)%,產率為(89.15±1.28)%。預測值與實際值的偏差均小于5%,表明此優化工藝可行。

2.3 共軛亞油酸的測定

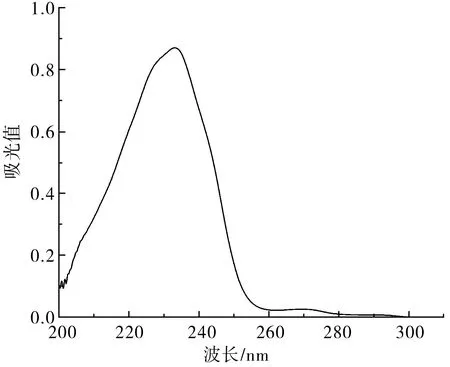

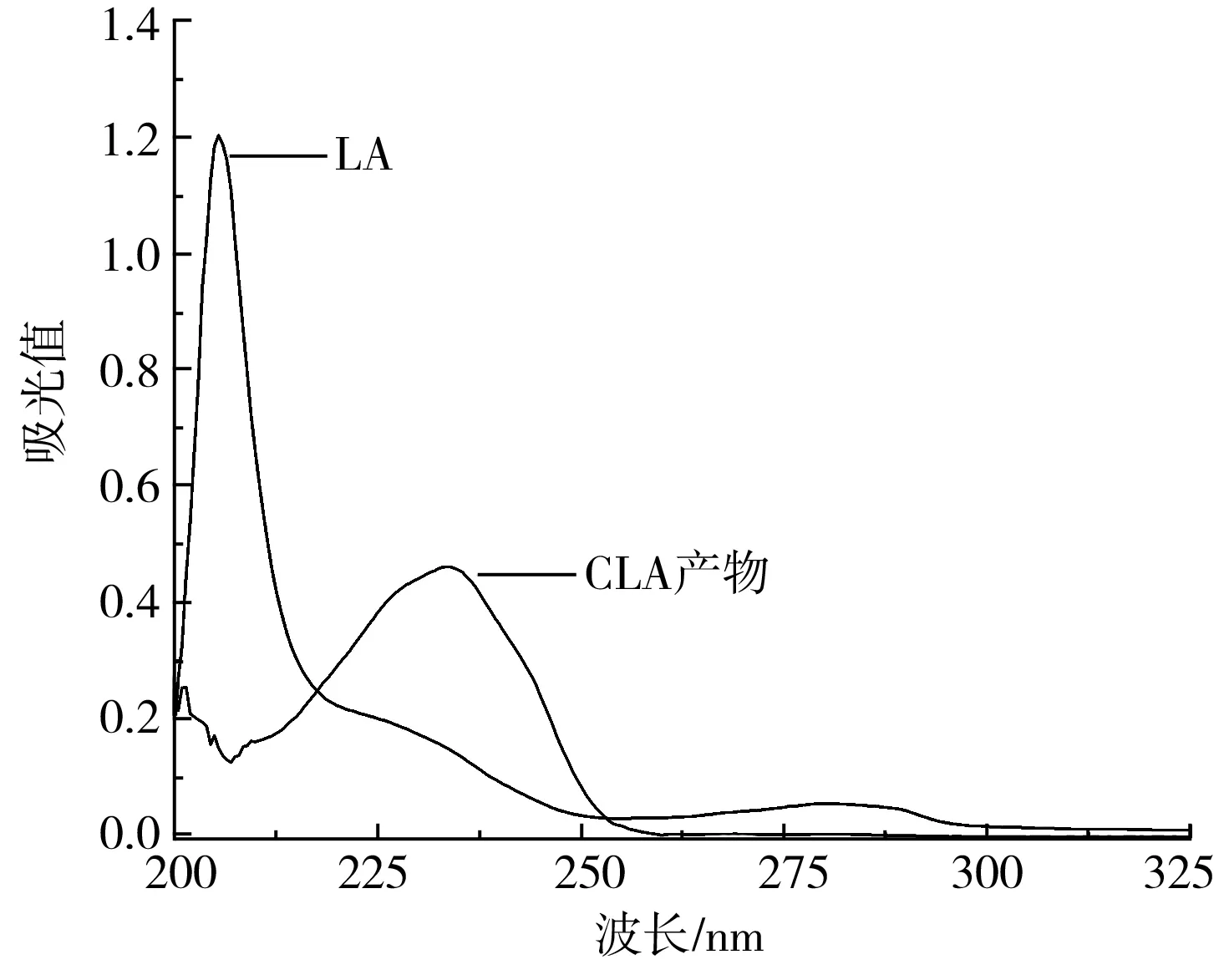

2.3.1 紫外特征吸收峰的確定

由圖6可知,共軛亞油酸標準品在234 nm處有紫外特征吸收峰。因此,確定在234 nm波長處對共軛亞油酸進行定性和定量分析。

圖6 CLA標準品的紫外光譜圖

2.3.2 共軛亞油酸標準曲線的制作

由圖7可知,以吸光值為縱坐標(Y),共軛亞油酸標準品的不同濃度為橫坐標(X),得到線性回歸方程為Y=0.0925X+0.0998,R2=0.9996,線性良好,可作為共軛亞油酸的標準曲線。

圖7 CLA標準曲線

2.3.3 共軛異構體的監測

由圖8可知,反應物亞油酸在234 nm處無特征吸收峰,而共軛亞油酸產物在234 nm處有明顯特征吸收峰,與共軛亞油酸標準品的紫外特征吸收峰一致,表明亞油酸發生了異構化,產生了共軛亞油酸產物。另外,由圖9可知,亞油酸在1000~900 cm-1處的特征吸收帶發生了裂分,在981 cm-1和948 cm-1處出現兩個明顯的特征吸收帶,表明有共軛反式異構體的存在,而共軛亞油酸產物與共軛亞油酸標準品的紅外光譜圖基本一致,證實了共軛亞油酸產物的存在。

圖8 LA和CLA產物的紫外光譜圖

圖9 LA、CLA標準品和CLA產物的紅外光譜圖

3 結論

本研究以山桐子油制備的亞油酸為原料,NaOH為堿,丙二醇為溶劑,在微波加熱下進行異構化,利用紫外分光光度法,在單因素試驗基礎上結合響應面法得到最佳工藝條件為丙二醇和LA的質量比4∶1、LA和NaOH的質量比2∶1、反應溫度163 ℃,得到共軛亞油酸的純度為(93.78±1.86)%,產率為(89.15±1.28)%。結合紅外光譜圖和紫外光譜圖,確定亞油酸被異構化,產生共軛雙鍵異構體。

共軛亞油酸廣泛運用于食品、藥品、化妝品等行業,在食品保健方面尤為突出,經濟效益顯著。山桐子作為共軛亞油酸的新型制備原料,產量大,成本低廉,可用于工業化生產,具有一定的開發價值。