脫硫廢水處理系統多介質過濾器濾水量下降原因分析及對策

王 典,盧 衛,黃曉峰,蔣利群,劉 兵

(華能國際電力江蘇能源開發有限公司南通電廠,江蘇 南通 226001)

石灰石—石膏濕法脫硫工藝因其脫硫效率高、適應性強等優點,在我國火電廠內被廣泛使用。因石灰石漿液與煙氣直接接觸吸收煙氣中的SO2,煙氣里的重金屬、粉塵、氯等污染物被轉移至漿液中,所以脫硫廢水主要呈弱酸性,懸浮物含量較高,主要為石膏顆粒與含Si、Al 及 Fe 的化合物等,含鹽量在10 000~40 000 mg/L,主要含 Cl-、SO42-、Ca2+、Mg2+等無機離子,重金屬及其他污染物含量較低。采用多介質過濾器處理廢水具有投資少、管理方便、占地面積小、節約水資源、壽命長、處理效果好且穩定、工藝流程可靠,裝置簡單而多樣等優點,是化學水處理工程中去除水中各種懸浮物及雜質的理想處理設備,通過最佳的工藝組合,可以降低水中的懸浮物含量,達到減少對環境的危害,取得最佳的經濟效益和環保效益。南通電廠根據市環境保護規劃,將脫硫廢水經過深度處理后,回到廢水循環系統進行復用,真正實現了廢水零排放。過濾器濾水量及濾水凈度直接關乎到廢水能否被復用,是環保工作的關鍵。文章以該電廠為例,針對脫硫廢水處理系統多介質過濾器濾水量下降的問題,通過分析,提出解決措施。

1 多介質過濾器

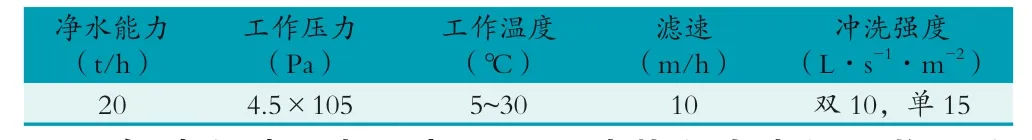

多介質過濾器實為壓力式過濾器,由無煙煤濾層和石英砂濾層雙層濾料組成,濾料上層為無煙煤,下層為石英砂。(1)工作原理。多介質過濾器主要參數見表1。其工作過程可分為過濾及反沖洗兩個階段。過濾時原水加入定量混凝劑(如若為沉淀水,不再加入混凝劑)并經過泵快速混合(反應)后,由進水管進入壓力濾器,水均勻地分布于濾層上部,并經過濾料,利用石英砂過濾作用去除水中的懸浮物,從而達到凈化的目的。

表1 JJL1600 壓力過濾器主要技術參數

在過濾過程中,由于不斷地截留水中的污物,濾料層的孔隙會不斷減小,水阻力會逐漸增大;當濾層水頭的損失達到其最大允許值時(或過濾水質已接近超標時),應進行反沖洗,反沖洗的周期一般是根據出水的水質或水頭損失多少來確定的。為了保證出水水質,必須對濾層進行反沖洗(一般每天至少應反沖一次)。反沖時,清水流經底部出水管流入濾器,具有一定壓力的反沖水將濾層緩緩托起,使石英砂等濾料顆粒相互摩擦碰撞,從而使濾料沖洗干凈,反沖洗的污水由進水管排出。這樣,整個系統就能夠維持連續運行,原水不間斷的送入到過濾器中,然后經凈化后變成清水不斷從過濾器流出,這就是過濾器工作原理。

當脫硫廢水由上至下的通過濾料時,水中懸浮物在吸附和機械阻流雙作用下被濾層表面截留,當水流進入濾層中間,由于濾料層中的砂粒排列的更加緊密,使得水中微粒擁有更多機會與砂粒碰撞,因此水中凝絮物、懸浮物及砂粒表面互相粘附,水中雜質被截留在濾料層中,從而得到澄清水質。

當過濾器在線運行久了,過濾器內部壓力升到設定壓力時,系統設置備用過濾器投入運行,原在線過濾器進行自清洗(反洗)并轉入備用。在反洗過程中由于濾料存在較大的粒度差和密度差,過濾層會自動分層。

(2)過濾器功能。①將水中的由懸浮物凝聚而成的片狀物及使用沉淀、氣浮等方法卻不能去除的粘結膠質顆粒,通過壓力濾器內所裝的濾層去除,使水達至透明。②適用出水濁度一般在 5 mg/L 以內的工業用水、生活用水的工礦企業和城鎮給水處理設施。過濾器對工業污水中的懸浮固體物有優良的去除效果。③雙層濾料濾器適用于進水濁度經常在 100 mg/L 以內,未使用過混凝劑沉淀的原水(如使用濁度更高的原水時,應注意將過濾器運轉周期縮短或將其濾速降低),在使用時應在過濾器前加注混凝劑。

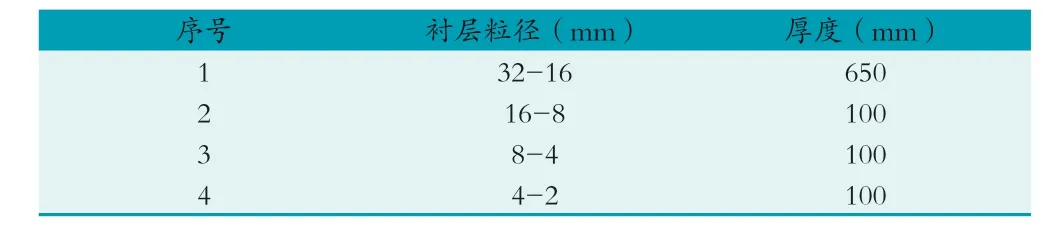

(3)濾料選擇規格。過濾器的濾料在裝填前應按使用要求認真篩選,并在沖洗干凈后方可填入過濾器中,安裝順序要求為罐底部濾料襯托層直徑最大,往上濾料直徑逐層減少(表2)。

表2 濾料分層厚度表

2 多介質過濾器運行異常狀況

化學區域脫硫廢水處理系統配備兩臺JJL1600 多介質過濾器(以下簡稱過濾器),一用一備,主要作用是脫硫廢水經過加藥處理后,通過過濾水泵把廢水注入多介質過濾器進行過濾,從而去除脫硫廢水中由懸浮物凝聚的片狀物及沉淀、氣浮等方法不能除去的粘結膠質顆粒,即將廢水通過濾器內所裝的濾層進行過濾,使水達標。

自2020 年5 月正式投用以來,已處理約5.4 萬噸來自脫硫公用區的脫硫廢水。2022 年3 月初,兩臺過濾器出現過濾水量至低限的情況,短時運行失效,且反洗系統加裝的曝氣風機壓力從原0.04 Mpa 升高至0.076 Mpa,泄壓閥動作(<0.05 Mpa),導致反洗效果差。打開過濾器人孔門觀察容器內部,發現石英砂濾料、無煙煤濾料與石膏混凝、板結(圖1)。

圖1 混凝板結的濾料

3 原因分析

在運行過程中,脫硫廢水中的懸浮物被濾層截留、吸附,并逐步在濾層積累,濾層孔隙被污物逐漸堵塞,從而在濾料層表面形成了濾餅,其中一些懸浮物在水流沖擊下逐漸移到下層濾料中去,使水中懸浮物含量持續上升,水質變差,最終造成濾料板結。脫硫廢水穿過板結濾料層時阻力會增大,造成過濾器內部壓力升到設定壓力,導致過濾器失效,濾水量下降。過濾器內石英砂濾料、無煙煤濾料與石膏混凝、板結的原因:

3.1 過濾器反洗效果差

(1)水反洗水量不夠。濾料清洗前,過濾器反洗運行邏輯為:①水反洗。水反洗時間為1 min,反洗至濾料層頂松、膨脹(40%~50%),保證濾料顆粒有足夠的間隙使污物迅速隨水排出濾料層。②氣反洗。氣反洗時間為5 min,利用氣體對濾料擦洗,使得濾料間相互摩擦,促使濾料表面附著污物脫落,達到清洗目的。③靜置。靜置1 min 至濾料自動分層。④水反洗。重復2 min 帶走濾料層中污物。⑤靜置。再次靜置1 min 消除濾料間隙,恢復濾料緊密排列。

在本次處理過程中,發現第二步水反洗時間偏短,反洗出水水質較差,未能達到濾水要求。逐將第二步水反洗時間由2 min 設置成5 min,反洗出水水質有明顯改善。

(2)氣反洗氣量不夠。處理過程中,氣反洗送氣的曝氣風機出口管道上壓力表指示偏高,壓力達到0.062 Mpa,超過正常值(0.05 Mpa)上線,泄壓閥保護動作,大量氣體從泄壓閥排放,進入過濾器內的反洗氣量不夠,過濾器內未見圖2 中的翻騰現象,氣反洗效果不符合要求。

圖2 過濾器內曝氣清洗墊層石英砂濾料

經查驗,過濾器反洗在進入第二步續氣反洗階段時,過濾器內依然充滿水,這一狀況不符合過濾器氣反洗的前提條件。同時,反洗氣量不夠會導致過濾器內的反洗空氣分布不均勻,隨著反洗空氣的反復搓動,搓動量相對較小的地方,不能有效去除濾料表面污物,繼續投入到下一正常濾水周期后,會造成局部負荷進一步增大,污物從表面沉入內部。附著污物的砂粒會結成小泥球且逐漸增大,并同時向過濾器的濾層深度延伸,加速過濾器失效。

3.2 過濾器進水水質差

過濾器進水水源主要來自于兩個供水系統,一個是脫硫公用區的脫硫廢水,另一個是化學區域輻流式沉淀池溢流水。這兩種水源均含有一定量的石膏及其他懸浮物。當水中的石膏含固率升高,一方面會導致進水水量降低,另一方面石膏的粘附性會使其懸浮物堵塞濾料,阻礙制水。

4 處理方法

(1)人工清洗。打開過濾器入孔門,將石英砂墊層以上濾料出至過濾器外部,利用外接除鹽水進行清洗,墊層石英砂則在過濾器內進行清洗,直至清洗水無明顯污濁。

(2)氣洗。將處理好的濾料重新填入過濾器內,注入除鹽水直至沒過濾料,達到濾層表面上100~150 mm 位置,再通入廠用氣進行氣反洗。實驗證明:曝氣風機出口管道上壓力表指示正常(0.028 Mpa)、泄壓閥未動作,過濾器內翻騰效果良好,滿足氣反洗要求。氣洗5~10 min 后靜置,打撈出浮沫后排盡反洗水。

(3)改善進水水質。根據脫硫公用區至化學區域脫硫廢水水質,及時調整三聯箱加藥量,改善過濾器進水水質(進水濁度<100 mg/L),確保脫硫公用區預沉池溢流的含固率≦3%。

(4)對過濾器進行設備整改。①在整改未完成前,運行人員需手動進行過濾器反洗。②將原有的排氣管更換管道材質,由不銹鋼管替換掉碳鋼管,防止水汽銹蝕的雜質掉落過濾器中,影響過濾水質。同時延長管道至地溝中,便于排放混合水汽,以免排放過程中影響現場環境。③在原有過濾器排放閥門后增設一只氣動控制隔離閥。在反洗過程中,運行人員通過遠程控制,及時調整反洗水的排放量,提高反洗過程的控制效率。④增設反洗水取樣閥。在過濾器反洗水出口管上增設取樣管,并增加反洗水取樣閥。在反洗運行過程中,便于運行人員即時取樣,確定反洗水水質,及時調整反洗過程。⑤根據人工反洗的情況,修改過濾器反洗運行邏輯。增設反洗過程中的過濾器排水控制,以及調整水反洗實際運行時長。

5 總結

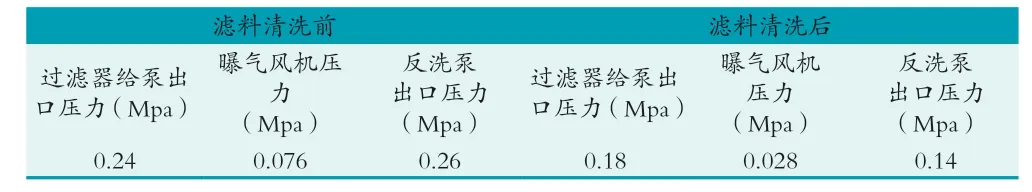

通過對運行操作流程優化以及對設備結構整改后,運行人員對過濾器進行了多次反洗,并記錄對比了濾料清洗前后對運行工況,見表3。

表3 濾料清洗前后對比表

通過數據對比可以看出,濾料的清潔程度對過濾器的運行工況的影響十分明顯。目前,從觀察窗中觀察存留反洗水的反洗情況,輻流式沉淀池的出水口反洗出水濁度已得到極大的改善。與運行人員溝通后,決定在條件允許的情況下,盡可能進行多次反洗,同時加強對反洗水至輻流式沉淀池出水管取樣水的濁度檢測,確保多介質過濾器的運行正常,保證電廠廢水的零排放。