優化技術在航天器結構設計中的應用

常 潔, 成志忠, 梁東平, 許煥賓, 余晨帆, 李小琪

(北京空間飛行器總體設計部, 北京 100094)

1 引言

結構優化設計對于各行業機械產品設計的目的是以最小代價或成本換取最優結構性能,常見優化方式有拓撲優化、形狀優化和尺寸優化[1]。其中拓撲優化是在設計初期根據結構件的受力特點,選擇合理的構型,去除多余的材料,使得傳力路徑直接、高效,其給結構設計帶來的效益是最大的;形狀優化是改善應力集中狀況、防止裂損、提高承載能力的重要措施,在桁架結構設計、材料微觀性能設計等領域應用廣泛;尺寸優化是在詳細設計階段,以結構件的厚度、橫截參數等作為設計參數,借助計算機輔助設計軟件在特定約束條件下完成最優解。

楊帆等[2]采用有限元分析技術研究結構優化方法和流程;全棟梁等[3]研究了近年來在高速飛行器設計中應用結構優化技術的典型案例;劉磊等[4]設計了滿足重量要求前提下基頻最大的支架結構;朱繼宏等[5]研究了拓撲優化技術在結構初始方案概念設計中的應用;匡全進等[6]采用傳統方法和拓撲優化分別對支架進行改進設計。這些研究大多針對單一優化方法。 航天產品對重量要求極為苛刻,航天器結構日趨復雜,對結構綜合性能的要求越來越高,如何將拓撲優化結果與工程實際相結合,并進一步優化出更合理的輕量化結構是航天器結構設計領域重要的研究方向。

本文針對某相機安裝支架特殊的設計要求,借助商用分析軟件Hyperworks,采用了2 種拓撲優化途徑,對設計結果相互印證,完成多目標優化設計。 同時在拓撲優化基礎上開展了形狀優化和尺寸優化,完成結構設計并進行了性能驗證。

2 需求分析

輕量化是結構設計是否優化的最重要指標。航天器結構設計約束條件一般包括強度、剛度、穩定性、熱變形等,此外結構加工工藝性、經濟性等也已成為航天器結構設計所需要考慮的因素。 在航天器結構方案設計時,往往先采用拓撲優化設計得到最直接有效的傳力路線,之后完成優化后的結構詳細設計,最后根據需要進行尺寸優化。

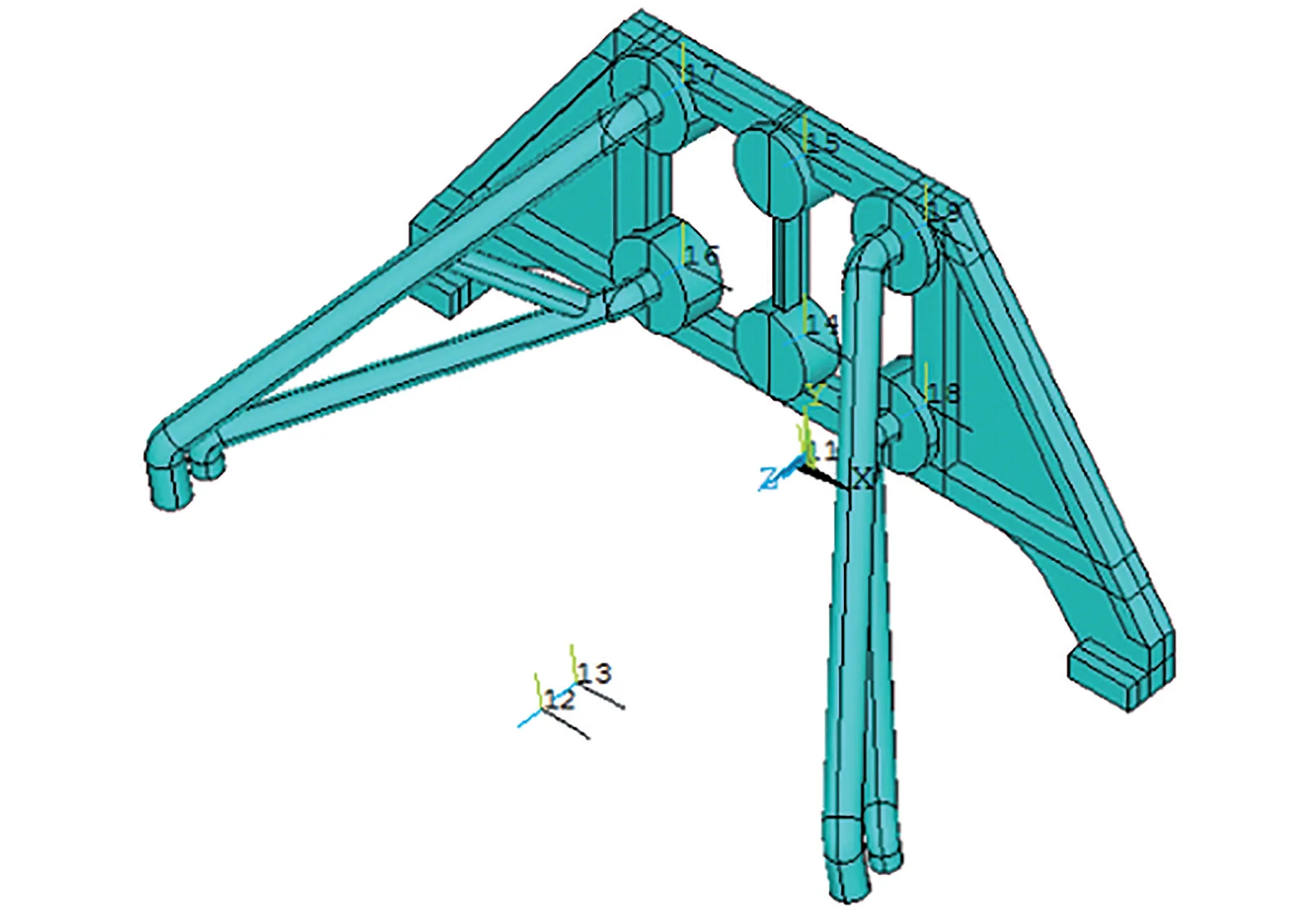

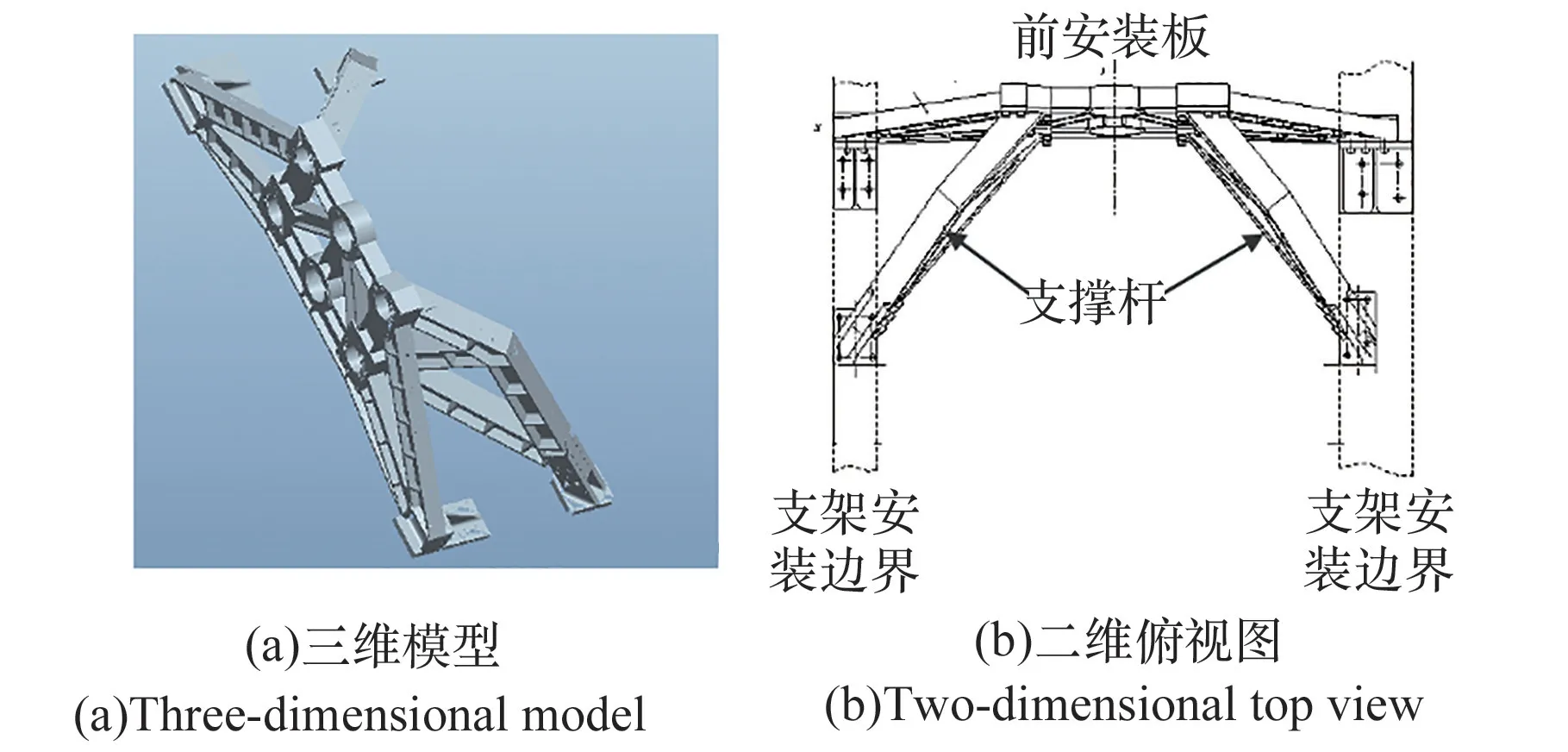

某航天器相機重50 kg,由于構型和布局約束,航天器主結構無法直接為該相機提供機械安裝接口,僅可以提供間距700 mm 的2 個條狀安裝邊界,相機與航天器主結構間距離較遠,需要設置懸臂的過渡支架進行轉接,三者之間的空間位置關系如圖1 所示。 在結構重量約束下,設計難度較大。 在航天器發射段,結構承受的慣性過載分別為縱向(圖1 中豎直向上方向)15g、橫向(圖1 中沿設備安裝方向)10g,同時支架結構安裝相機后的基頻不能與航天器主頻率相耦合。 考慮進度、成本、加工工藝性、導熱性要求、耐腐蝕性等因素,該支架的材料選擇5A06 鋁合金材料。

圖1 支架的空間位置約束Fig. 1 Spatial position constraints of supports to be optimized

傳統設計方法先根據設計經驗完成支架初步構型設計,然后對支架進行有限元分析,在應力較低、變形較小的部位去除結構材料,在應力較大的部位增加結構材料,并再次提交有限元分析,如此反復迭代,直至找到能使得結構重量和力學綜合性能較優的設計方案。 這種設計方法效率較低,同時也無法保證結構的設計最優。采用傳統的設計方案如圖2 所示,支架由前安裝面板和后支撐梁系組成,總重量為15 kg,基頻為60 Hz。

圖2 支架傳統設計方案Fig.2 Traditional design of bracket

3 優化模型

3.1 拓撲優化

首先通過對支架結構拓撲優化來確定產品主要傳力路徑和初始構型。 結構拓撲優化一種常用方法是變密度法,屬于材料描述方式,建立材料密度與材料屬性之間的關系[7-8]。 以材料密度為拓撲優化的設計變量,將拓撲優化問題轉換為材料的最優分布問題。 假定密度與材料性能的非線性關系見式(1)。

其中,E為材料的彈性模量,ν為材料泊松比,η為單元密度,下標0 表示實際材料特性,α≥1。

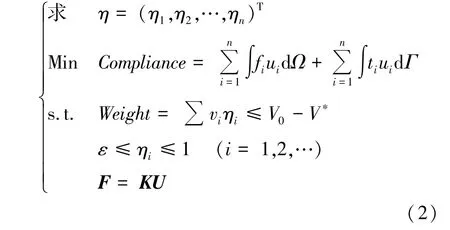

拓撲優化問題的變密度法數學模型可以描述為式(2):

式中,ηi為結構中單元密度,是最終的優化目標;Compliance為結構的總柔度;fi,ti分別為作用在初始結構上的體積力和面積力;ui為單元位移;Ω為設計域;Γ為邊界;V0為給定初始結構材料的質量上限,V*為優化時指定去除材料的質量,優化后的質量與去除質量之和不得大于初始優化前的質量;ε為單元密度下限;F為整體載荷列陣,K為整體剛度矩陣,U為位移列陣。

對于本文研究對象而言,除支架固定邊界外的材料均可優化,以最少的材料得到支架的最小柔度(即最大剛度)。

建立的優化模型如圖3 所示。 將相機簡化為集中質量點,通過剛性桿單元與支架相連,支架下方兩側為固定邊界。

圖3 拓撲優化初始模型Fig.3 Initial model of topology optimization

3.2 形狀和尺寸優化

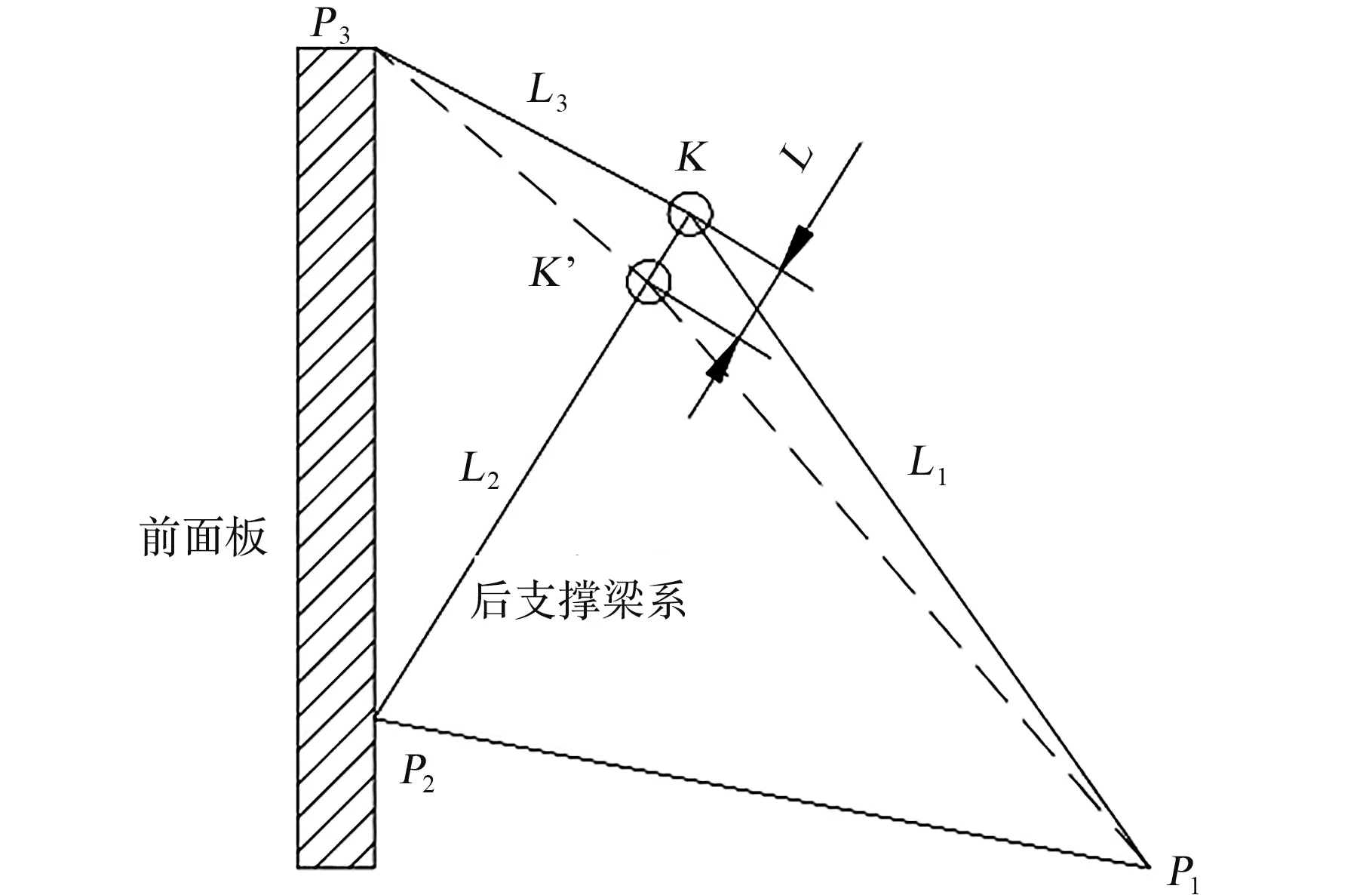

在拓撲優化基礎上,抽象成幾何模型。 在滿足剛度約束下,對支架后支撐梁系的分布進行優化,如圖4 所示,在邊界點P1、P2、P3確定的情況下,找到K點的最優位置。 比較不同截面形狀,并確定最終的結構尺寸。

圖4 梁系布局優化設計Fig.4 Optimized design of the layout of beams

支撐梁的優化設計問題可以描述為式(3):

其中,L確定的是K點沿著L2梁的距離尺寸,R為梁長度比:L1/(L1+L3),A為梁的截面積,Mass為結構重量,λ為頻率,Φ為可設計域。

4 結果及討論

4.1 拓撲優化結果

分別采用2 種不同的方式進行拓撲優化。

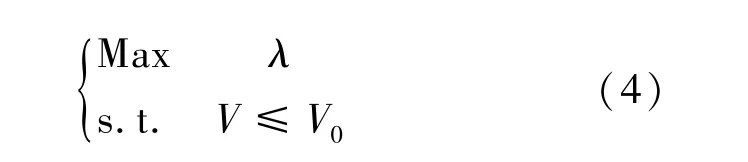

體積約束下的基頻最大化優化模型見式(4)。

其中,V為優化后體積,V0為初始體積。

為了更加清晰地得到最優的支架構型,分別以20%、10%、3%3 種體積約束進行優化。 圖5 給出了在不同的材料約束下,也即重量約束下的支架最大剛度:在去除80%的材料下,拓撲優化后的最優結構如圖5(a)所示,此時支架+相機基頻為306 Hz;在去除90%的材料下,拓撲優化后的最優結構如圖5(b)所示,此時支架+相機的基頻為229 Hz;在去除97%的材料下,拓撲優化后的最優結構如圖5(c)所示,此時支架+相機的基頻為98 Hz。

圖5 最大基頻下的優化結果Fig.5 Optimization results for maximum fundamental frequency

頻率約束下的體積最小化優化模型見式(5)。

其中λ0為支架要求的最低頻率60 Hz。 得到的優化結果:V=2.02%,λ=67.6。 即在滿足基頻大于60 Hz 的約束條件下,最小體積是2.02%,即能去掉約98%的材料。 拓撲優化后的支架外形如圖6 所示。

圖6 最小體積下的優化結果Fig.6 Optimization results for minimum volume

由2 種優化方式可知,采用最小體積率的優化結果與采用最大基頻的優化結果很相似,說明優化結果的準確性。 拓撲優化后支架與安裝邊界可集中在前后2 個固定座,前側提供相機安裝接口,后側設置有2 個支撐結構。

從網格質量等方面進行分析,方式1 的優化結果更為清晰,從結構形式上,支撐結構形成的三角形構型也更加穩定,因此設計出支架構型如圖7 所示。 整個支架由兩大部分組成,分別是前安裝面板和后支撐梁系。 前安裝板由鋁板機加而成,為相機提供直接的安裝接口,提供結構的面內剛度;后側的支撐桿,提供垂直面板方向的剛度,支撐桿形成2 個三角形,撐桿與前安裝板采用螺接形式連接。

圖7 根據拓撲優化得到的支架結構Fig.7 Bracket obtained by topology optimization

4.2 形狀與尺寸優化結果

1)前安裝面板優化結果。 前安裝面板主要提供相機安裝的面內剛度,保證剛度所需的面板厚度。 根據主載荷傳力路徑,前安裝面板整體優化為三角形構型,如圖8 虛線所示,同時在面板內部設置多個三角形輔助支撐結構,如圖8 實線所示。 在非安裝區域和非傳力路徑上進行減輕孔設計。

圖8 支架前安裝面板構型Fig.8 Front mounting panel configuration

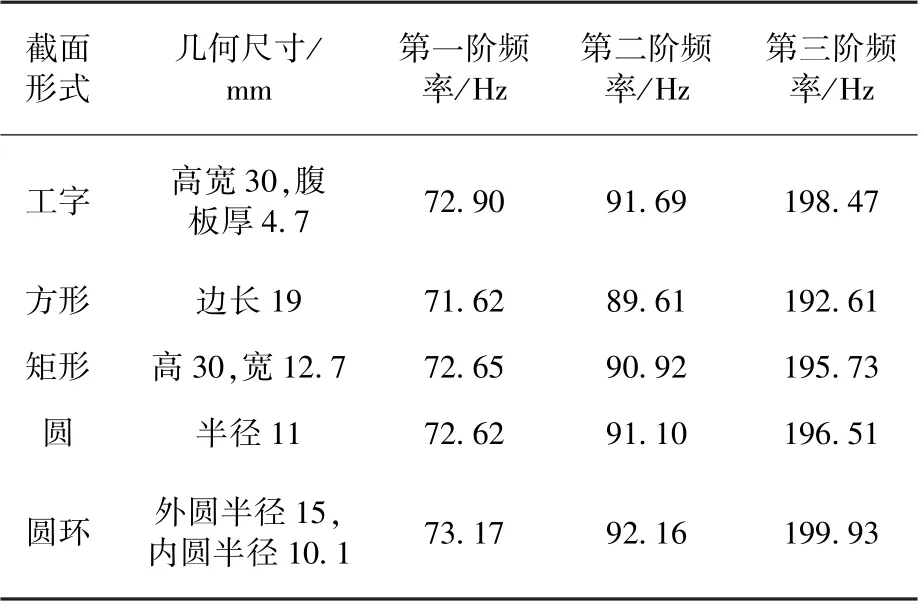

2)后支撐梁系優化結果。 后支撐梁系主要傳遞拉壓載荷,同時兼顧穩定性設計要求。 根據3.2 節中的優化模型對基頻約束下的梁系參數進行優化,結果見表1。

表1 梁系優化參數Table 1 Optimize parameters of the beams

3)梁系截面形狀優化。 由表1 可知,梁截面積為381 mm2,在此約束下,再優選截面形式。 優化分析時保證梁的位置不變、截面面積相近,同時保證梁的縱向抗彎性能最大,設計出不同截面形式及相應頻率,如表2 所示。 可以看出,各個截面形式的頻率結果相近,說明梁系截面面積一定的情況下,拉桿截面形式對支架整體頻率尤其是基頻的影響較小。 考慮加工工藝和連接設計的便利性,最終選擇工字梁的形式。

表2 不同截面形式下的頻率計算結果Table 2 Frequency calculation results for different cross-sectional forms

4)最終設計狀態。 最終支架設計模型如圖9所示。 加上一定的工藝加工圓角和連接件,支架設計重量為7.7 kg,較原設計方案輕49%。

圖9 安裝支架最終設計圖Fig.9 Final design drawing of the bracket

4.3 設計驗證

建立支架有限元模型,如圖10 所示,支架采用三維實體模型,網格劃分選擇四面體單元,支架材料彈性模量取70 GPa,泊松比取0.3。 支架與航天器安裝界面進行固定,相機用質量點進行模擬,對支架的力學性能進行有限元計算:該支架在各類工況下的最大應力49.9 MPa,強度裕度2.2(大于0);結構基頻73 Hz,滿足大于60 Hz 的要求。

圖10 支架有限元分析Fig.10 Finite element analysis of the bracket

支架產品加工后安裝到航天器上,給相機提供了結構支撐,并隨航天器發射上天,經歷了發射過程中的慣性過載和振動載荷的考核。 入軌后,相機在軌工作正常,驗證了支架結構的強度和剛度,產品隨航天器通過了飛行試驗考核。

5 結論

本文針對某航天器相機安裝支架設計中遇到的安裝邊界條件差、重量要求苛刻、力學性能要求高等難點,采用基于拓撲優化設計、形狀優化和尺寸優化設計相結合的方案對支架進行優化,并完成了最終產品的驗證。 結論如下:

1)通過拓撲優化設計能幫助找到最優的傳力路徑,快速確定支架的基本構型。

2)采用2 種不同的拓撲優化設計模型,能使優化結果更為可信。

3)在拓撲優化結果基礎上,結合工程實際,進一步開展形狀優化和尺寸優化,可得到結構性能更優的設計參數。

4)采用優化技術設計的相機支架滿足航天器產品設計要求,通過飛行試驗考核。