靜壓成型高密度型煤協同處置焦化危廢煉焦技術研究

岳偉明,燕 慧,崔長青,姚潤生,牛志龍

(1.山西焦化股份有限公司,山西 洪洞 041606;2.中化學賽鼎焦化(山西)工程科技有限公司,山西 太原 030032;3.山西博嘉慧科技有限公司,山西 太原 030032)

當前大型工業焦爐裝煤有頂裝、側裝兩種方式,頂裝焦爐具有操作相對簡單、適應性強等優點,但也存在相同品質焦炭情況下,配煤成本高、堆密度低等缺點;搗固焦爐堆密度相對較高,相同配比的情況下,焦炭機械強度、熱強度均優于頂裝焦爐,但也存在操作相對復雜、煙塵治理困難等缺點。

配型煤煉焦結合了兩種裝煤方式的優點,可提高入爐煤的堆密度,降低高價焦煤的使用量,增加低價煤的使用量,同時可增加焦炭產量、提高焦炭質量。配型煤煉焦技術于20世紀70年代由日本率先開發成功,我國寶鋼公司曾于20世紀80年代初從日本新日鐵引進型煤煉焦技術[1]。

從各國的煉焦實踐看,制約配型煤煉焦技術的主要因素有型煤黏結劑、型煤強度、投資及生產成本等因素,為此,山西博嘉慧科技有限公司(以下簡稱博嘉慧公司)進行了“靜高壓型煤成型及配套設備”“高效生物質型煤黏結劑”等關鍵技術的開發,并與山西焦化股份有限公司(以下簡稱山西焦化)合作,依托山西焦化300 kg試驗焦爐開展了靜壓成型高密度型煤煉焦相關技術研究。另外,焦化企業在生產過程中會產生大量危廢物質,主要為脫硫廢液、焦油渣、生化污泥渣等[2],為實現這些危廢資源的無害化利用,還進行了配型煤煉焦添加危廢物的相關研究。本次配型煤煉焦技術的試驗長達一年多,在環保、生產成本、生產應用等方面取得一些突破,現介紹如下,以期為頂裝爐焦化企業的新建裝置及老裝置技改提供技術借鑒和支持。

1 靜壓型煤的外形尺寸及成型壓力研究

1.1 靜壓型煤外形的尺寸特征分析

配合煤混合高效黏結劑高壓成型后,需要混合散煤一同裝入炭化室,傳統的型煤外型受成型設備的制約普遍為球形,但球形易滾動,且成型時的壓縮比不大,堆密度提高小,成型后的型煤強度主要由低效黏結劑提供,致使黏結劑用量大,生產成本偏高,灰分增加,影響焦炭的質量。本研究通過多次試驗并不斷總結經驗后發現,將型煤外形改為圓柱形,直徑和高尺寸保持在1∶1左右,由于形狀和受力等原因,能有效解決滾動偏析問題,且圓柱體型煤的高壓成型設備可使壓縮比達到2∶1(模具內自然堆積與壓制成型后高度之比),使型煤的堆密度達到1 250 kg/m3~1 300 kg/m3。當大量的散煤和型煤同時進入炭化室后,會產生隨機的碰撞和接觸,散煤包裹型煤速度加快,使圓柱體型煤的滾動更不易發生。所以,圓柱體的型煤較之球形型煤可以有效改善裝爐時的偏析現象。

1.2 靜壓型煤成型壓力研究

本研究型煤壓機采用博嘉慧公司的靜高壓型煤成型壓機,該成型壓機主要特點是:適于壓制各種形狀型煤制品,模具可定制;成型壓力、時間智能可調,還可以調整型煤的密度;壓制產品質量高,黏結劑用量少;設備自動化生產,生產效率較高。

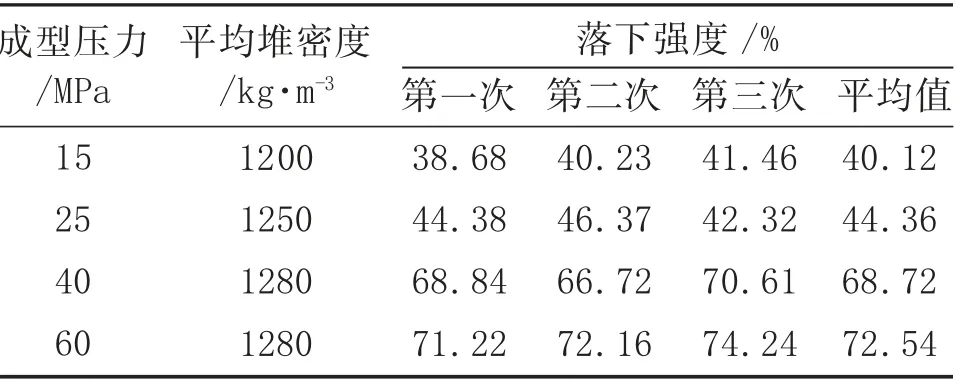

雖然高壓成型設備的壓力很大,但型煤作為固體物質壓縮性較差,在型煤壓制過程中,存在一個最大壓力值;另外,從生產成本的經濟層面分析,存在一個最佳壓力值。試驗過程取同一堆配合煤,不加黏結劑,配合煤水分10%、細度72%~85%(<3 mm)、模具內裝填高度均相同,不同成型壓力時型煤的堆密度和落下強度見表1。表1中型煤落下強度試驗的落下高度為1 830 mm,取10 mm圓孔篩篩上物質量占整個型煤質量的百分數為落下強度。

表1 不同成型壓力時型煤的堆密度和落下強度

根據表1數據,綜合考慮設備投入和能耗,成型壓力控制在35 MPa~40 MPa為最佳值,成型壓力再增加時,型煤堆密度無明顯變化,且會有內應力裂紋產生。

2 BJH高效生物質黏結劑開發與研究

2.1 BJH高效生物質黏結劑介紹

型煤黏結劑是影響型煤質量的關鍵因素,對型煤強度有很大影響。當前開發的型煤黏結劑主要分為有機、無機、復合黏結劑三大類[3]。

有機黏結劑有親水型和疏水型兩種。親水型有機黏結劑主要有淀粉、腐殖酸(風化煤)和生物質等。疏水型有機黏結劑主要有煤焦油瀝青、石油瀝青等。煤顆粒與黏結劑中的有機成分有很強的親和力,黏結劑能均勻包裹煤顆粒甚至滲透到煤的微孔中,固化后可使型煤具有較高的機械強度,但在高溫時,黏結劑中的有機質容易軟化或分解,喪失黏結能力,因此,生產的型煤熱強度和熱穩定性都不太理想。無機黏結劑主要有石灰、黏土等。無機黏結劑的主要特點是具有較強的黏結能力,固化后能起到“骨架”作用,使型煤具有較高的機械強度且在較高溫度下不易軟化分解,因此,用無機黏結劑生產的型煤機械強度和熱穩定性都比較理想,但無機黏結劑的防水性較差,不利于型煤儲存和運輸。另外,無機黏結劑的加入會增加型煤的灰分,所以在制作型煤時所選擇的原料煤灰分不宜太高,以便為無機輔料的添加留有一定的空間。

復合黏結劑是同時使用2種或2種以上不同類型的黏結劑,利用單種黏結劑的優點,相互補充,發揮出綜合效果。根據焦爐生產特點和環保要求,博嘉慧公司黏結劑開發排除了焦油、瀝青、石灰、黏土等常規物質,通過反復試驗優化,研發出BJH復合生物質有機無機高效黏結劑,該黏結劑采用生物質材料醚化氧化、高分子材料與無機材料復配而成,環保無味,配入質量分數0.1%~0.5%,僅為普通黏結劑用量的20%左右,生產出的煉焦型煤的性能優良,且不會對焦炭質量造成影響,同時降低生產成本。

2.2 BJH高效生物質型煤黏結劑加入量研究

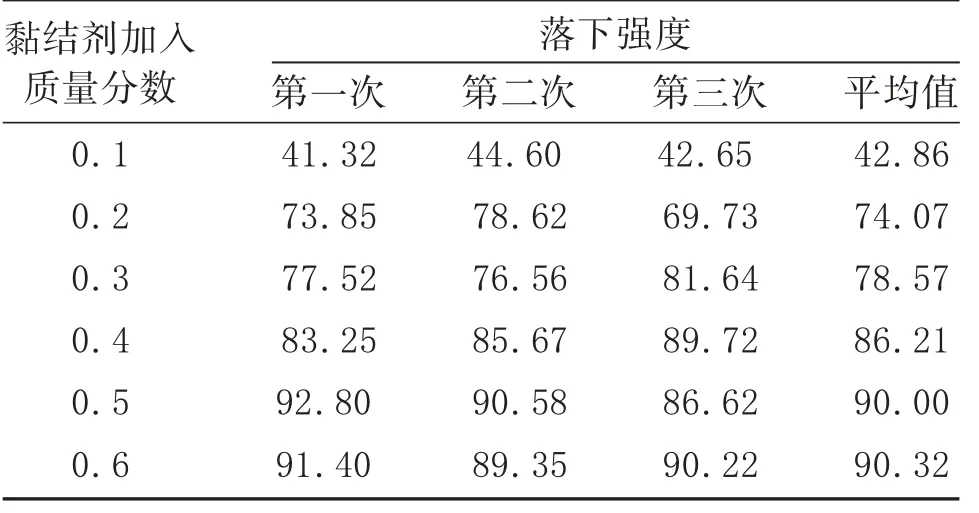

在滿足環保、生產要求的前提下,確定黏結劑的最佳加入量,以達到生產成本最低、強度最好的目的。在同煤源的條件下,研究了黏結劑加入量對型煤落下強度的影響,結果見表2。

表2 不同BJH高效黏結劑加入量的型煤落下強度%

由表2可見,黏結劑加入質量分數由0.1%增加到0.2%時,型煤落下強度的增加值遠遠大于由0.2%增加到0.3%時的增加值;黏結劑加入質量分數由0.4%進一步增加時,型煤落下強度的增加值變小且增加幅度趨緩,綜合考慮成本等方面因素,確定黏結劑加入質量分數為0.3%~0.4%時,強度可滿足生產需要,生產成本較低。

3 300 kg試驗焦爐配型煤煉焦試驗研究

3.1 高密度型煤配入量與焦炭質量相關性研究

在外型尺寸、成型壓力、BJH黏結劑加入量等數據確定后,在300 kg試驗焦爐上進行了型煤配入量 與焦炭質量相關性的研究,結果見表3。

表3 不同型煤配入量條件下焦炭質量分析

表3結果顯示:在30%(體積分數)的型煤配入量時,焦炭抗碎強度提高了0.9個百分點,耐磨強度改善了1.5個百分點,反應后強度提高了1.0個百分點,產量提高了16%(實測值),但在40%的型煤配入體積分數時,焦炭各項主要指標變化不大,因此,確定30%的型煤配入體積分數為最佳配入量。

另外,表3中型煤加入體積分數為10%時的實驗是最后一組實驗,與其他組實驗的時間相差4個月,部分數據出現異常,分析主要原因是煤質氧化造成的。

3.2 體積分數30%型煤配入量時黏結指數與焦炭質量相關性研究

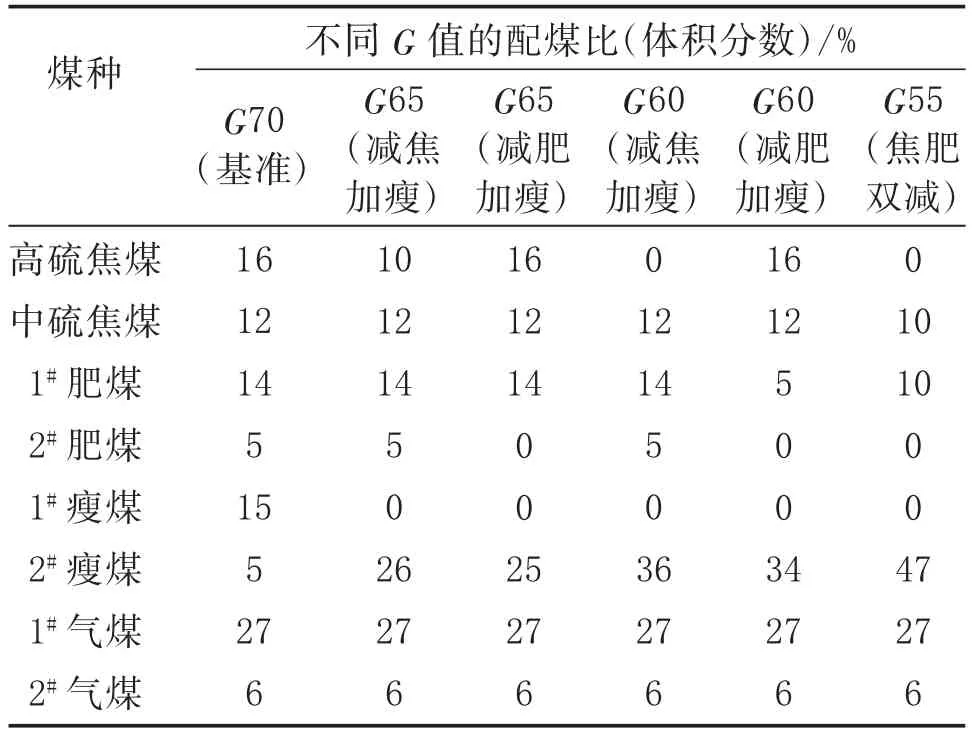

最佳型煤配入量確定后,焦炭的指標較之前有所提高,那么降低配煤成本就有了可操作空間。根據實際生產經驗,調整了配煤方案,將G值從70逐步調整至55,對比研究焦炭質量的變化。降低配合煤G值的試驗方案見表4,表4中數據為理論計算值,基準方案不配入型煤。

表4 降低配合煤G值的試驗方案

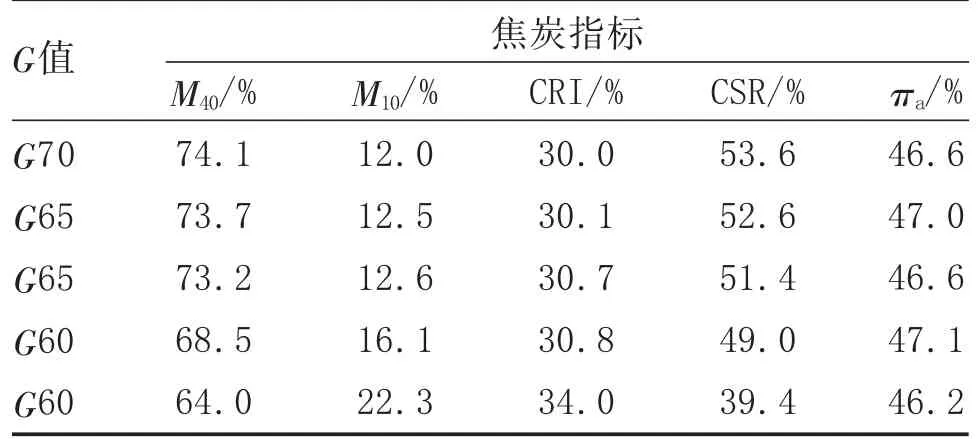

根據表4的試驗方案,共進行了5次300 kg焦爐試驗,結果見表5。

由表5可知:按體積分數30%的型煤配入量,在G65的時候,焦炭各項主要指標與G70的基準方案基本相同。但在G60的時候,焦炭各項主要指標下降明顯。試驗結論:型煤配入體積分數30%煉焦時,G值降低至65也可滿足生產需求。

表5 配合煤不同G值下焦炭質量的試驗數據

3.3 配型煤煉焦添加焦化危廢的相關研究

在焦油沉淀以及污水的生化處理過程中,焦化廠會產生大量的焦油渣和剩余活性污泥,以及廢脫硫液等有毒有害的危險廢棄物;隨著環保要求越來越嚴格,產生的焦化危廢如何在焦化工藝內實現閉路循環和無害化處理,已成為焦化廠亟待解決的環保和生產問題。

焦油渣自身具有較強的黏結性,在高溫下會融化,形成流動性很強的黏稠體。可充分浸潤并吸附在煤粒表面,因此焦油渣可作為煉焦配煤黏結劑。

剩余活性污泥本身含有機物,如蛋白質、脂肪和多糖,具有一定的熱值,又有一定的黏結性能,可作為型煤黏結劑,改善在高溫下型煤的內部孔結構,同時也是疏松劑,可使剩余活性污泥的熱值也得到利用。

焦爐煤氣濕法脫硫是目前國內焦化企業脫硫的主流工藝,但是其脫硫廢液因含有大量的硫氰酸鹽、硫代硫酸鹽和硫酸鹽,不能采用生化等方法進行處理,一般直接噴灑到煤場,破壞地下水,造成了二次污染。甚至導致煤場煤堆之間常年形成堰塞湖、人工島,煤場有效容量大幅降低,給堆煤、取煤操作帶來很大困難,同時也存在較大的環境污染風險。

焦油渣和剩余活性污泥都是高揮發分、高水分、低灰分物質。在配煤煉焦過程中,會增大焦炭的氣孔率,不會導致焦炭灰分的明顯升高。脫硫液在高溫炭化下將難處理的硫化物,分解為易于吸收處理的硫化氫等含硫化合物,對焦炭質量影響較小。因此在配煤煉焦時,適當添加焦化危廢在理論上是可行的;而且通過本次研究采用的配型煤煉焦工藝與裝備,可通過計量和混捏,將脫硫液、焦油渣和活性污泥有控制、有計量均勻壓制入型煤中,使生產管理更加科學環保。

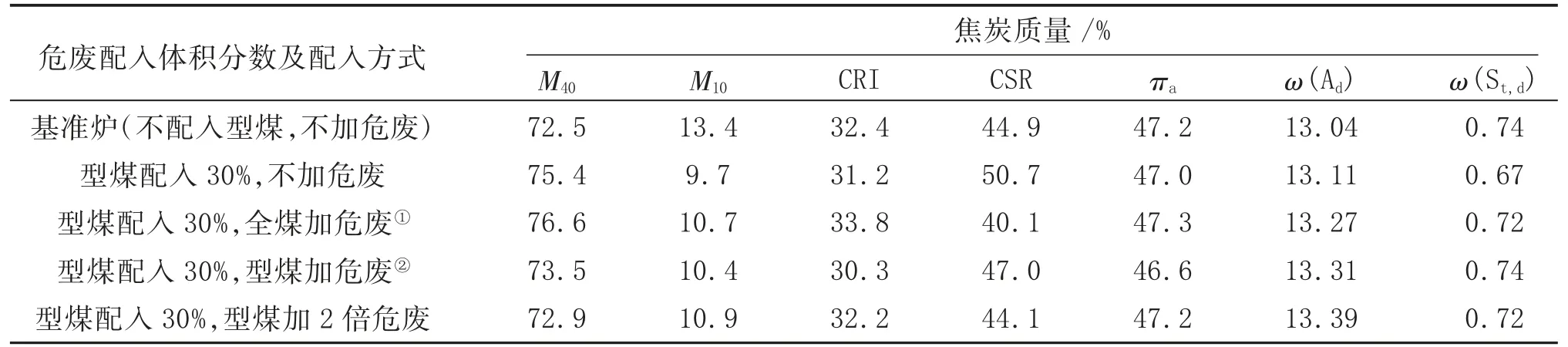

根據山西焦化焦油渣、脫硫液與活性污泥的產量,確定了三種危廢的基本配入比例分別為(質量百分數):焦油渣0.21%、脫硫液0.23%、活性污泥0.84%。在300 kg試驗焦爐上,對配型煤煉焦工藝進行了最佳危廢配入量與配入方式的試驗,結果見表6。

由表6可以看出,通過配型煤煉焦工藝添加焦化危廢后對焦炭質量影響較小,增加兩倍危廢配入量,也可保證焦炭質量。

表6 不同配煤方式、不同焦化危廢添加量下的焦炭質量分析

4 高密度型煤協同處置焦化危廢煉焦技術效果分析

此次配型煤煉焦研究,在型煤配入體積分數30%時效果較好,裝爐煤的堆密度可從720 kg/m3提高到840 kg/m3,實現焦炭增產16%。按增產10%計算,以山西焦化年產300萬t焦炭為例,每年可增產30萬t焦炭,噸焦盈利按150元計算,年可創收4 500萬元;該技術還可減少主焦煤、肥煤用量5%~10%,增加氣煤、瘦煤用量5%~10%,噸焦配煤成本可降低50元~80元,按噸焦成本降低50元,年產300萬t計算,每年可節約成本1 500萬元。

高密度型煤配煤煉焦,無論在提高焦爐產能與降低能耗方面,還是在危廢無害化循環利用與節能減排環保方面,都給焦化企業帶來了一個新的思路。經此次試驗研究,高密度配型煤協同處置焦化危廢煉焦技術可作為焦化企業的一個新技術,為企業帶來新的利潤增長點,為焦化企業綠色發展提供技術與設備支撐。