雷達高功率固態功放組件自動測試系統設計

郭 輝,張啟帆,桂 磊

(中國船舶集團公司第七二四研究所,江蘇 南京 211153)

0 引言

雷達發射系統是現代雷達的重要組成部分,而功放組件又是發射系統的核心關鍵單元。通常一部雷達有著幾十或上百只功放組件,而雷達的性能極大取決于功放組件的各類測試指標,這就決定了功放組件的測試工作極為關鍵且準確性要求較高。

近年來,隨著第三代半導體的迅速發展,以氮化鎵(GaN)材料為基礎的功率管逐步應用于雷達中。基于此器件設計而成的高功率固態功放組件,性能優越,可靠性高,但同時諸多測試指標也帶來了配試設備種類較多、測試步驟煩瑣等一系列測試困難。

功放組件的測試指標主要包括:輸出峰值功率、相位、高頻信號特征、輸出脈沖包絡等;一只組件還需要根據要求選取不同頻點重復上述指標測試。所以組件的手動測試需要大量的重復工作,本文為解決這一難題,通過軟硬件協同搭建了一套可視化自動測試系統。該系統極大提高了科研裝備生產研制效率。

1 自動測試系統原理簡介

有別于普通雷達組件,高功率功放組件的測試環境更為復雜,所以當前在進行組件測試時,通常采用手動搭建測試平臺的方式。由于組件工作要求的激勵功率高,所以測試時需要配備額外的驅動源,并在每次測試前對驅動源進行功率校準,從而保證給組件提供的輸入激勵為額定值。而不同的雷達工作在不同頻率范圍,這就決定了普通驅動源并不能通用于不同型功放組件。此外,高功率功放組件的輸出峰值功率高、工作電流較大,所以配試設備需要包含大功率衰減器、大功率開關電源、水冷機柜等多種專用設備。這些需求極大地加大了手動測試時測試平臺的搭建難度和測試過程的煩瑣程度。

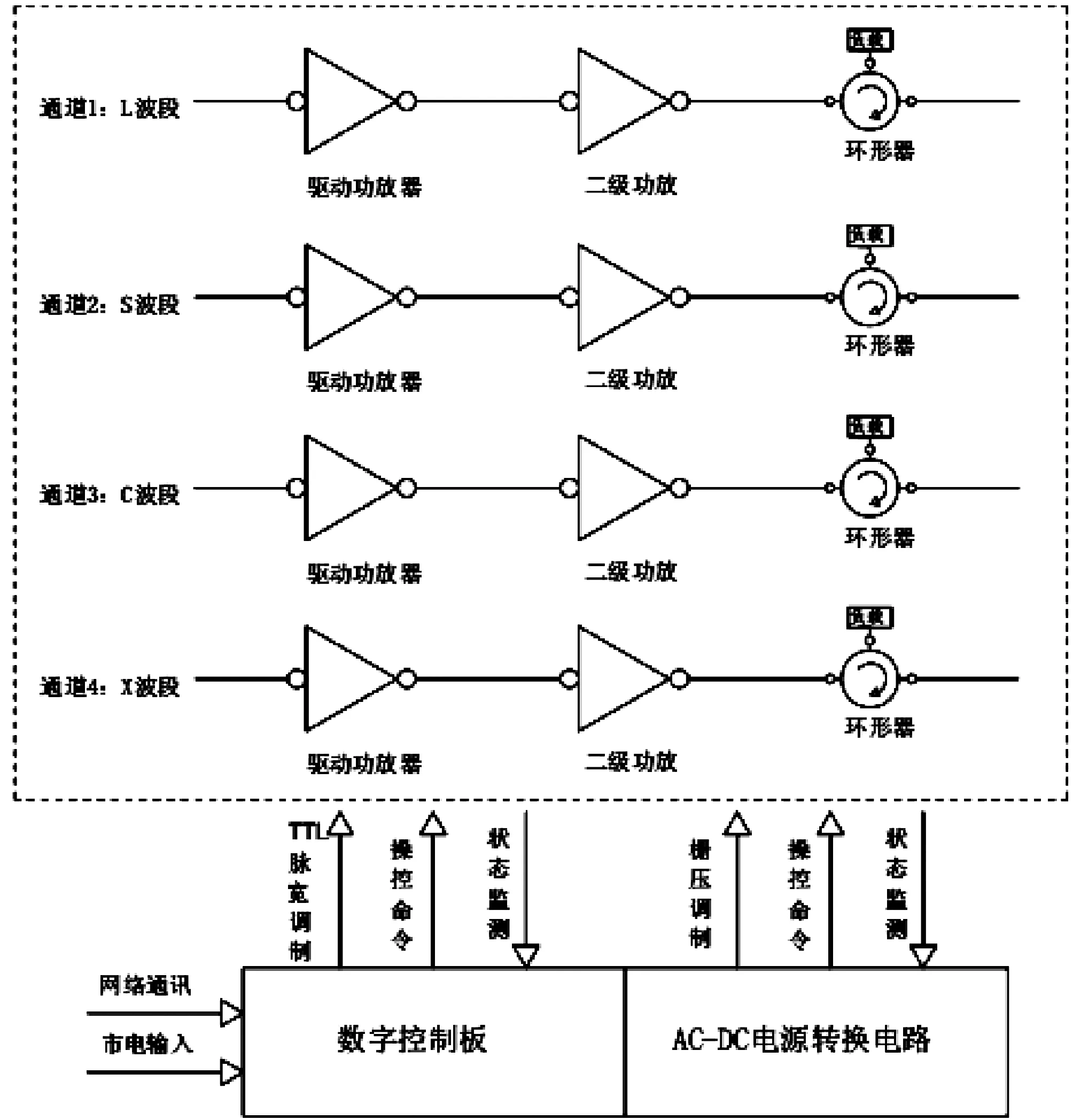

本文針對以上高功率組件測試時各項需求難點進行研究,并結合一些通用測試平臺的設計經驗,設計了一款自動化測試系統,測試系統原理圖如圖1所示。

圖1 自動測試系統架構

系統由硬件測試資源和測試軟件組成,各類配試單元和測試工裝集成在一個專用硬件平臺上,通過軟件實現工控機對各類儀表、驅動源、待測組件等模塊的控制和信息反饋。工控機通過LAN口連接儀表和驅動源,可在測試開始前自動進行參數校準和激勵信號校準。測試開始后根據上位機命令自動選擇儀表測試項目及測試結果讀取。工控機通過CAN總線接口與待測功放組件進行數據交互,可實現組件開關機操作。同時還可將組件各項工作參數實時顯示在上位機軟件上,以便于測試人員及時判斷組件工作狀態是否正常。系統中配備的控制中樞是實現不同測試儀表通道切換的核心部件,它接收工控機的指令,根據需要進行的測試指標自動選擇對應儀表。

2 系統設計及實現

2.1 硬件構成

為兼顧高功率固態功放組件自動測試系統對實用性、散熱性、電磁兼容性、安全性等方面的要求,系統所有硬件整體置于一個一體化測試機柜內,其外形如圖2所示。

圖2 測試機柜

測試機柜由一個高柜和一個矮柜組成,高柜中主要擺放各類通用儀器儀表,矮柜中擺放工控機和專用配試設備。兩個機柜間通過定位稍連接,運輸時可分拆;機柜底部安裝滑輪,方便移動。機柜頂部還設計有散熱單元,保證測試系統長期運行時的散熱性能。

硬件測試平臺的搭建兼顧了系統的開放性和靈活性,同時為了系統方便二次開發,進行架構時允許用戶根據不同的測試需求,靈活地配置硬件資源。

2.1.1 通用配試儀表及設備

結合功放組件的輸出峰值功率、高頻信號特征、脈沖包絡、相位等測試需求,系統集成了一系列通用測試儀表及設備,如表1所示。

表1 通用儀表及設備清單

系統中的儀表及設備主要實現以下功能:

(1) 信號源:根據測試對頻率、占空比等參數的需求,提供不同形式的原始激勵信號。

(2) 功率計:讀取待測件輸出峰值功率,并顯示輸出波形外觀。

(3) 頻譜儀:用于測試待測件輸出信號高頻信號特征,包括諧波、雜散、噪聲等頻域內參數。

(4) 矢量網絡分析儀:可在測試待測件相位時替代功率計提供激勵信號,并讀取相位測試結果。

(5) 示波器:用于測試待測件輸出信號脈沖包絡,包括上升/下降沿、脈沖精度、頂降等。

(6) 數字TTL產生板:根據上位機發送的操控命令產生一路或多路TTL信號,對信號源、矢量網絡分析儀、驅動源、待測件等進行射頻和電源調制。

(7) 數控開關電源:其中小功率開關電源用于給功放組件內部數字電路供電,大功率開關電源提供功組件工作所需的大電流。

2.1.2 驅動源設計

雷達設備一般工作于不同的頻率范圍,這就使得一般的驅動源并不能適用于不同的雷達功放組件。為了避免這一問題,自動系統專門設計了一種寬帶儀表功放充當驅動源,該設備覆蓋了L/S/C/X這4種常見的雷達工作頻段,同時輸出功率線性可調,從而最大程度地保障了自動測試系統的通用性。寬帶儀表功放的外形如圖3所示。

圖3 寬帶儀表功放原理

儀表功放正面配置液晶觸控顯示屏和物理按鍵,所有的人機交互動作均可通過此觸控屏實現,物理按鍵作為備份操控選項。

測試系統運行時,上位機通過網絡向儀表功放傳送操控命令,數字TTL產生板通過BNC接口直接將調制信號送至儀表功放的檢波電路。儀表功放可根據操控命令選擇對應的頻率通道,并根據狀態監測電路進行實時故障保護;保護的門限閾值、參數選項均可通過觸控面板進行設置,從而保障了整個測試系統的靈活配置。

2.1.3 控制中樞設計

在控制中樞內部,配備了大功率功放組件測試所需的各類型專用衰減器,可用于輸出峰值功率、輸入功率耦合檢測等不同測試場景。此外,中樞內部主要由各種繼電器開關、射頻開關、大功率衰減器、射頻電纜及接口組成,它是整個自動測試系統的核心樞紐。

測試系統由多種儀器儀表及配試單元組成,它們的接口種類各不相同,如不對接口進行統一配置,會給后續維護保養及功能擴展造成很大的困擾。所以,在進行系統設計時,將各個單元的接口通過定制電纜及轉接頭,全部連接至控制中樞;控制中樞內部通過各個繼電器開關和射頻選通開關實現接口間切換,測試時,根據不同測試項,上位機調用不同儀表并通過控制中樞實現測試單元間通路閉合。

除了上述各個鏈接模塊,控制中樞內部還加裝了各種型號的射頻衰減器。本文的測試系統是針對高功率發射組件,該類型組件的輸出功率通常高出測試儀表額定測量值幾個數量級。為了防止儀表輸入過載造成的設備損毀,在通道切換開關前加裝射頻衰減器達到保護后端負載的目的。

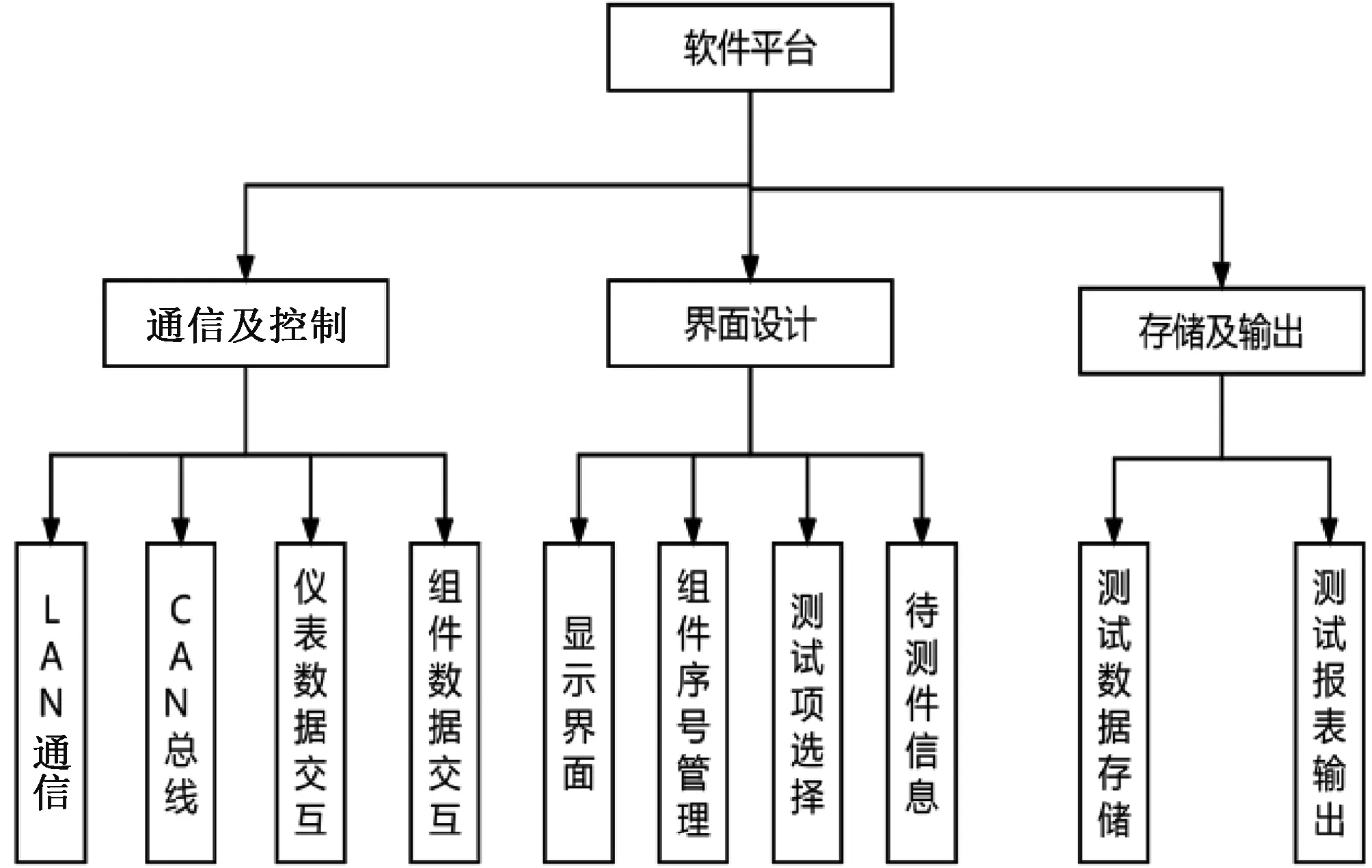

2.2 軟件功能實現

自動測試系統的軟件位于工控機中,基于Matlab軟件,完成了測試系統上位機的開發。對于測試軟件的基本功能有幾點要求:(1)具備對功放組件的自動測試功能;(2)具備測試指標、質量數據的全覆蓋;(3)可根據需求選擇全功能、全參數或者部分功能、部分參數的測試;(4)可對儀器的資源信息進行更新及其在線情況進行自檢;(5)測試過程中可根據設定的門限值對測試數據進行符合性自動判斷,并對測試結果進行“符合”與“不符合”區別顯示;(6)可同步本地存儲數據并按要求給出輸出報表。測試軟件采用模塊化設計思路,并為系統的二次開發提供軟件編程接口,軟件框架如圖4所示。

圖4 軟件平臺框架

射頻系統的測試通常需要較高的精度,所以每次測試前都需要排除測試系統可能引進的各類誤差。根據對功放組件測試項的分析,測試系統主要開發了功率插損校準和基準相位校準。

功率插損校準通過調用功率計和信號源,測試出通路中電纜、接頭及衰減器等帶來的不同頻點的功率損耗,并將該組數據保存在軟件數據庫中;在功放組件測試完成后,系統在生成測試報表時會自動調用該組數據,并將數據補償至測試結果,從而保證每次測試精確度。

通常一部雷達裝配有數十只功放組件,這就要求組件間相位高度一致,而不同批次生產的組件也要求具有通用性,所以測試系統需要具有固化的基準相位。本系統在硬件上配備了一個無源接頭作為基準器件,系統通過軟件調用矢量網絡分析儀對該器件進行相位測試,并將測試結果保存至數據庫;在功放組件測試時,將矢量網絡分析儀的相位參數和基準器件測試結果進行歸一化處理,從而固化了基準相位參數。

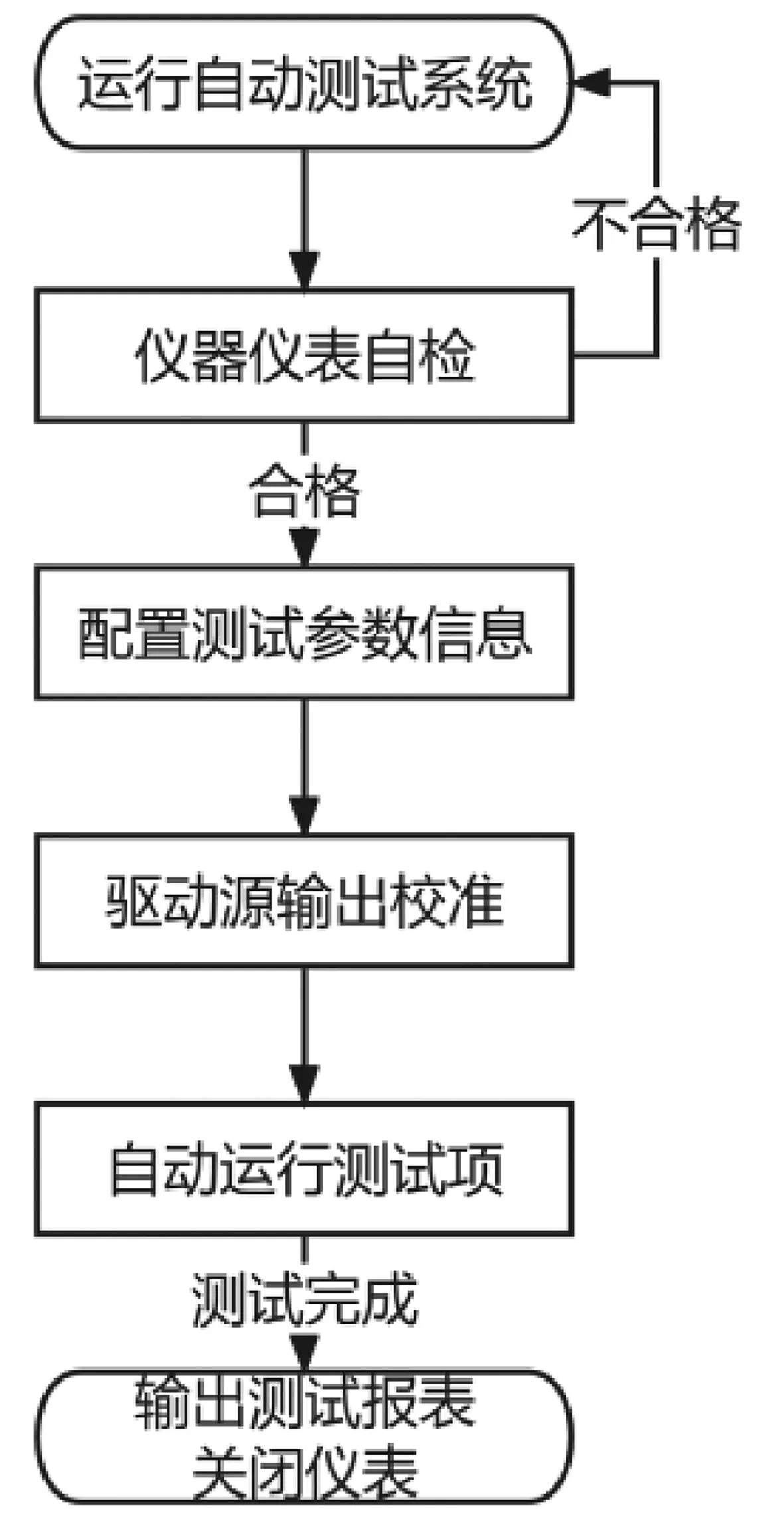

開始測試后,自動測試軟件實時采集被測組件的電性能指標、當前測試環境數據、被測件所處的技術狀態等信息,上位機顯示界面將當前測試數據、現場狀態信息、視頻監控信息輸出至信息顯示屏,實驗過程中所有的數據均實時存儲至集群式服務器,服務器能夠提供快速的數據分析服務。測試軟件的運行流程如圖5所示。

圖5 軟件運行流程

3 應用驗證

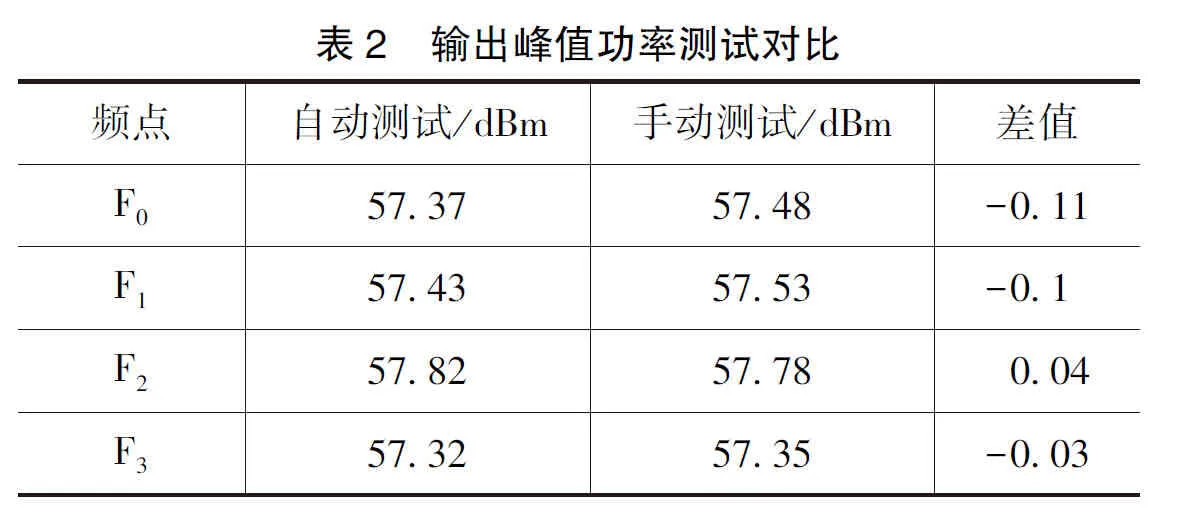

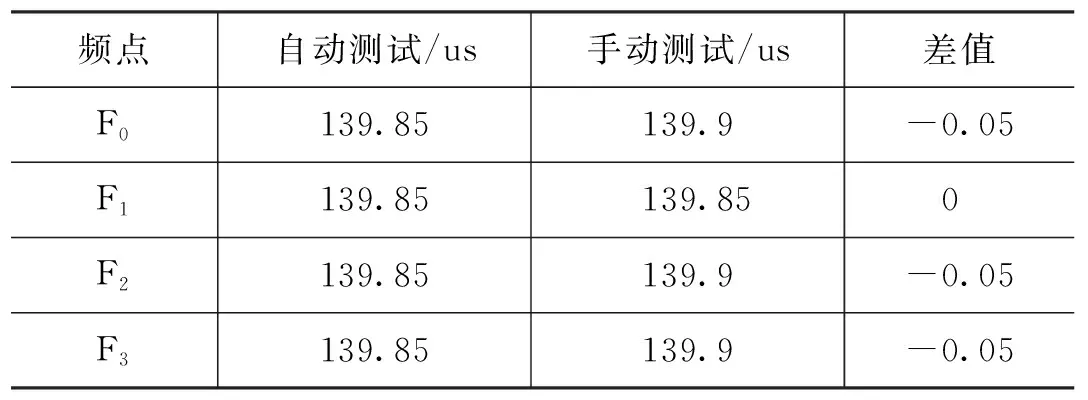

系統構建完成后,將某型號雷達的固態功放組件運行于自動測試系統,以驗證系統的可靠性及準確性。本文隨機選取一只組件進行部分測試參數的手、自動測試對比,結果如表2和表3所示。

表3 脈沖寬度測試對比

表中可以看出手/自動測試結果基本一致,誤差滿足系統預設定指標。

4 結語

本文設計了一款高功率固態功放組件自動測試系統,該系統可以兼容多波段雷達測試需求。經過在某型號雷達上的長期使用對比,可將一只功放組件的測試時間從半小時縮短至五分鐘。這一提升大大簡化了調測工作的煩瑣程度,同時提升了測試準確性,避免了人為的操作失誤,對裝備研制生產具有重大意義。