高海拔礦山掘進工作面局部供氧裝置研究*

李孜軍,李蓉蓉,徐 宇,王巧莉

(中南大學 資源與安全工程學院,湖南 長沙 410083)

0 引言

我國西部高海拔地區礦產資源極為豐富,并且隨著西部大開發的深化推進,該地區礦產資源開發正有序開展。高海拔低氧環境對人體健康有很大影響,特別是對于從事礦山掘進工作面開采等復雜作業的體力勞動人員,低氧會引起一系列不良生理反應,其中對勞動能力的影響尤為明顯[1]。因此,解決低氧問題對于保障高海拔礦山掘進工作面作業人員的生命安全與勞動效率具有重要意義。

加壓通風和人工供氧是解決高海拔地區低氧問題最常見的方法,但加壓技術所需設備價格高昂,對空間密閉性要求高,在作業環境復雜的施工現場或一般的生活、辦公區域使用難度大,而人工供氧相對而言更易普及和推廣。目前,高原反應危險性分區[2]、低氧傷害評估[3]和供氧量標準[4]等供氧相關基礎理論研究豐富,各類供氧技術和方法涌現,主要供氧方式可以分為2種:個體供氧和彌散供氧[5]。個體供氧方式主要采用鼻吸入式或面罩吸入式,如增氧呼吸器[6-7],但直接輸送氧氣到鼻子會刺激鼻腔,且個體供氧方式大多需要作業人員隨身背負氧氣瓶,給作業人員帶來額外重量,增加負擔[8],更換氧氣瓶則會影響工作連續性,因此更多應用于醫療機構和航空領域。彌散供氧相關研究也十分廣泛,劉應書等[9-12]通過數值模擬和現場實驗研究局部彌散供氧特性,提出密閉建筑空間、缺氧空調房間的富氧方法,并設計高原隧道氧氣分散供應系統;李孜軍等[13-15]采用數值模擬結合室內實驗的方法分析小孔式供氧口的富氧效果,并設計局部供氧噴嘴,在人體口鼻處形成局部富氧;鐘華等[16]提出使用氧氣管直接輸送高濃度氧氣至高海拔礦山掘進作業面進行供氧。但目前應用于掘進工作面的彌散供氧技術易受到巷道風流的影響,氧氣流失嚴重,導致氧氣的有效利用率不高。

因此,為安全、經濟地對高海拔礦山掘進工作面進行人工供氧,本文設計1種新型供氧裝置,將供氧管與環形空氣幕相結合,高濃度氧氣通過供氧管送達工作區域內進行彌散供氧,而空氣幕則通過射流霧化在作業人員四周形成空氣屏障,減緩氧氣擴散流失,提高工作區域呼吸帶氧氣質量分數,以保障作業人員生命安全,提高工作效率。再以中國云南某海拔3 400 m的銅礦為例,運用ANSYS Fluent建立掘進工作面物理模型,根據礦山實際情況確定邊界條件,對比研究單一供氧管模式和新型供氧裝置的增氧效果差異。最后,分析空氣幕出風口形式、供風量對富氧效果的影響,進一步優化新型供氧裝置,以改善高海拔礦山掘進工作面呼吸環境。

1 供氧設備模型

1.1 供氧設備研發

高海拔礦山掘進工作面氣壓低、氧氣稀薄,加上爆破、設備以及人員的耗氧,使工作區域的氧含量進一步降低。本文針對高海拔礦山掘進工作面低壓低氧的特殊環境需求,研發1種用于提高工作區域呼吸帶氧含量的新型供氧裝置,以解決高海拔地區氧氣含量低而引起的作業人員高原反應,保障人員的身體健康和生命安全,提高工作效率。空氣幕是1種礦井風流調控技術,具有隔斷風流的作用,同時安裝操作簡便、維護管理方便、設備成本低,且不影響人員和車輛通行,有廣泛的應用前景[17]。因此,本文將環形空氣幕運用于高海拔礦山掘進工作面局部彌散供氧的過程中,在作業人員主要工作區域呼吸帶形成局部富氧區域。

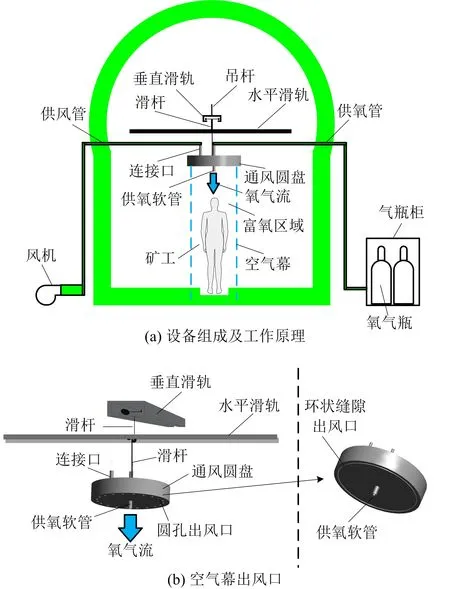

新型供氧裝置由通風圓盤、供風管、可伸縮供氧軟管、輸氧管道、氧氣源、水平滑軌、垂直滑軌、吊桿、可移動滑桿、風機等部分組成,如圖1(a)所示。其工作原理如下:

圖1 新型供氧設備示意Fig.1 Schematic diagram of new oxygen supply device

1)通風圓盤上表面設有供風管連接口,供風管的一端外接風機,另一端通過供風管連接口向通風圓盤內部輸送空氣;空氣到達通風圓盤后,經下方的空氣排放通孔射流霧化,形成環形空氣幕,阻斷或減緩氧氣流失,從而在通風圓盤下方形成局部富氧,用適宜的供氧量達到最佳的供氧效果,提高氧氣的有效利用率。如圖1(b)所示,在通風圓盤下表面分別設置圓孔出口和環形縫隙風口,分析最佳空氣幕出風口形式。

2)供氧管采用可伸縮軟管,供氧管穿過圓盤中心與外加氧氣源連接,氧氣源可以是氧氣瓶或制氧機。氧氣瓶和氣瓶柜組成的氧氣源將高濃度氧氣經可伸縮供氧軟管輸送到作業人員工作區域,作業人員可根據需求拉伸供氧軟管,調節供氧軟管出口高度。

3)為方便移動新型供氧裝置,通風圓盤通過可移動滑桿連接著水平滑軌,水平滑軌通過1個可移動滑桿連接著垂直滑軌,垂直滑軌通過吊桿固定在巷道頂板。

新型供氧裝置能在一定程度上克服高海拔地區氧源的有限性和短缺性,且作業人員在該裝置形成的富氧區域內進行掘進開采工作,能夠保障生命安全,提高工作效率。

1.2 物理模型

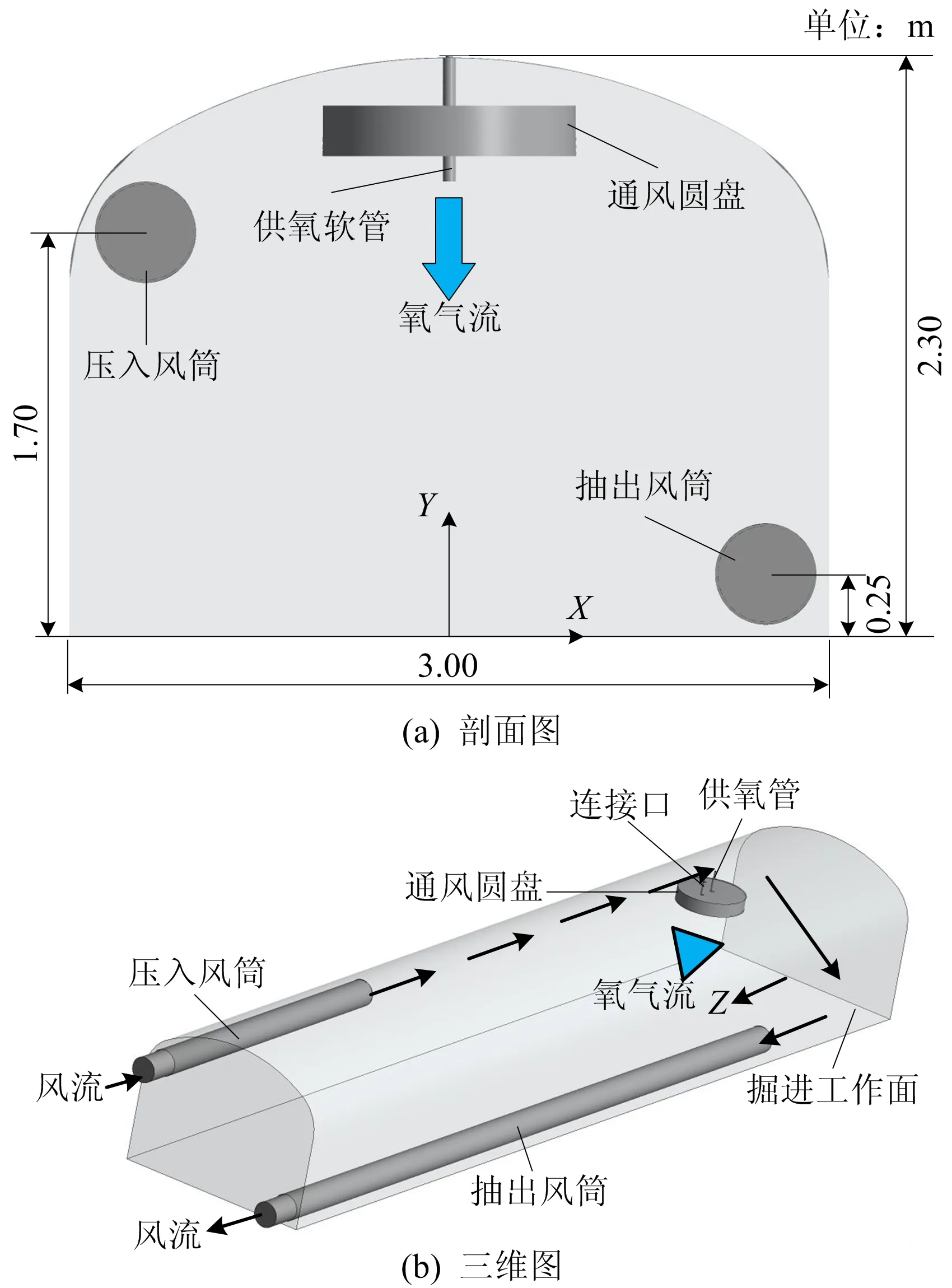

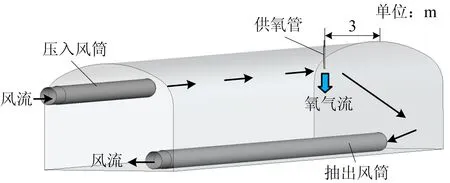

為驗證新型供氧裝置的運用效果,以位于中國云南海拔3 400 m的某銅礦巷道為例,運用Fluent軟件建立寬3.0 m、高2.3 m、總斷面積6.3 m2的三心拱掘進巷道模型,模型剖面圖如圖2(a)所示。礦山掘進工作面實際情況復雜,CFD模擬在較為理想狀態下進行,假設空氣為不可壓縮流體,流場為穩態流場。將供氧設備固定于距離掘進工作面3 m的位置。由于滑軌位于巷道頂板,其對巷道風流的影響可以忽略不計,因此不對其進行建模。

圖2 巷道通風管道結構Fig.2 Structure of roadway ventilation ducts

高海拔礦山掘進工作面更適合采取長壓短抽的通風方式[18],壓入風筒出口、抽出風筒入口到工作面的距離范圍由經驗公式確定,如式(1)~(2)所示:

(1)

(2)

式中:Zf為壓入風筒出口到掘進工作面的距離,m;Ze為抽出風筒入口距離掘進工作面的距離,m;S為巷道總斷面積,取6.3 m2。

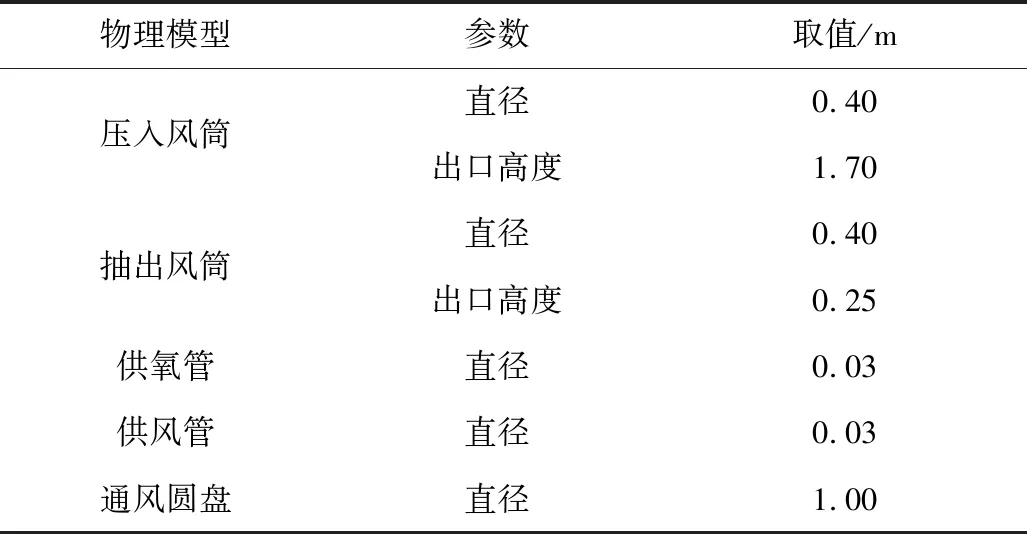

由式(1)和式(2)計算可得,壓入風筒出口與掘進工作面距離應小于10.04~12.55 m,抽出風筒入口與掘進工作面的距離應小于3.76 m,所以壓入風筒出口、抽出風筒入口與掘進工作面的距離分別取10 m、3 m。自掘進工作面起取15 m長的巷道作為模擬區域,如圖2(b)所示。物理模型相關參數如表1所示。

表1 物理模型相關參數Table 1 Relevant parameters of physical model

1.3 網格生成與湍流模型

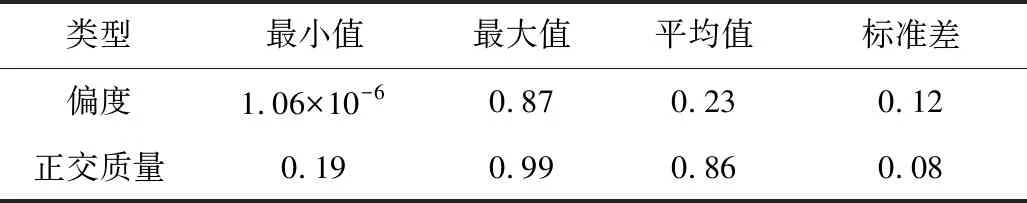

網格質量對計算結果的準確性有很大影響,有必要對其進行調整和優化[19]。網格劃分采用四面體自動生成的方式,網格質量相關信息如表2所示。網格質量包括所有網格節點的扁平化程度,一般通過偏斜度和正交質量來判斷。四面體網格的偏斜度不應大于0.95,平均不應大于0.33,最小正交質量應大于0.1[20]。本次模擬的網格,最大偏度小于0.95,最小正交質量大于0.1,說明網格質量高。

表2 網格質量Table 2 Grid quality

Fluent中有4種湍流模型:Spalart-allmaras、k-epsilon、k-omega和RSM(雷諾應力模型)。Kurnia等[21]通過實驗驗證了4個模型,發現k-epsilon模型與實驗數據吻合良好。該模型在工程領域得到廣泛應用,因此本文采用k-epsilon模型。該模型采用Two-equation模型處理湍流動能k及其耗散率ε,其耗散率與湍流黏度相關。Two-equation模型如式(3)~(4)所示:

(3)

(4)

式中:k表示湍流動能,J;ε表示耗散率;ρ表示空氣密度,取0.806 4 kg/m3;t表示湍流時間,s;Gk表示由于平均速度梯度而產生的湍流動能,J;C1ε,C2ε為模型常數;σk,σε分別為相對應的紊流普朗特數k方程和ε方程;μt為湍流黏度,kg/ms。

湍流黏度μt由式(5)計算:

(5)

式中:Cμ為經驗常數。

模型常數C1ε,C2ε,Cμ,σk,σε分別為1.44,1.92,0.09,1,1.3。

1.4 邊界條件

1)風筒風量。在高海拔礦山中,對巷道進行供氧前應使用最大風量排出爆破產生的煙塵,再調小風量,對掘進工作面進行供氧,工人進入巷道作業,通風的目的是排出工人作業時產生的粉塵。因此,由最低排塵風速計算壓入風量,見式(6):

Q1≥V0S

(6)

式中:Q1為排出掘進工作面粉塵所需風量即壓入風筒風量,m3/s;V0為最低排塵風速,m/s,按巖石巷道確定為0.15 m/s;S為巷道總斷面積,m2。

由式(6)計算得Q1≥0.947 3 m3/s,壓入風筒直徑為0.4 m,則壓入風筒內的風速應大于7.54 m/s,本次模擬取壓入風筒內的風速8 m/s,則對應的壓入風筒內的風量為1.004 8 m3/s。考慮到高海拔地區礦山掘進巷道處于低壓缺氧的特殊環境,抽出風筒的風量應小于壓入風筒的風量,避免巷道內處于負壓狀態,造成氧分壓進一步降低,因此,抽壓比取0.6,則抽出風筒內的風速為4.8 m/s。本文研究目的是將高海拔礦山掘進工作面的氧氣質量分數提升至24.35%,因此,將供氧風量設置為0.0048 m3/s,則供氧管出口氧氣流速度為6.8 m/s,探究此條件下采用局部供氧裝置后能否達到目標氧氣質量分數。

2)大氣壓力。大氣壓力由壓力與海拔高度的經驗公式計算得到,見式(7):

(7)

式中:H為海拔高度,m;pH為海拔高度H處的大氣壓力,用絕對壓力表示,kPa。

由式(7)計算得在海拔高度3 400 m時,大氣壓力為66.623 kPa。

3)空氣密度。空氣密度由理想氣體狀態方程計算得到,見式(8):

pM=ρRT

(8)

式中:p為大氣壓力,Pa;M為空氣摩爾質量,取29 g/mol;ρ為密度,kg/m3;R為比例常數,對任意理想氣體而言,R取8.314 J/(mol·K);T為溫度,K。

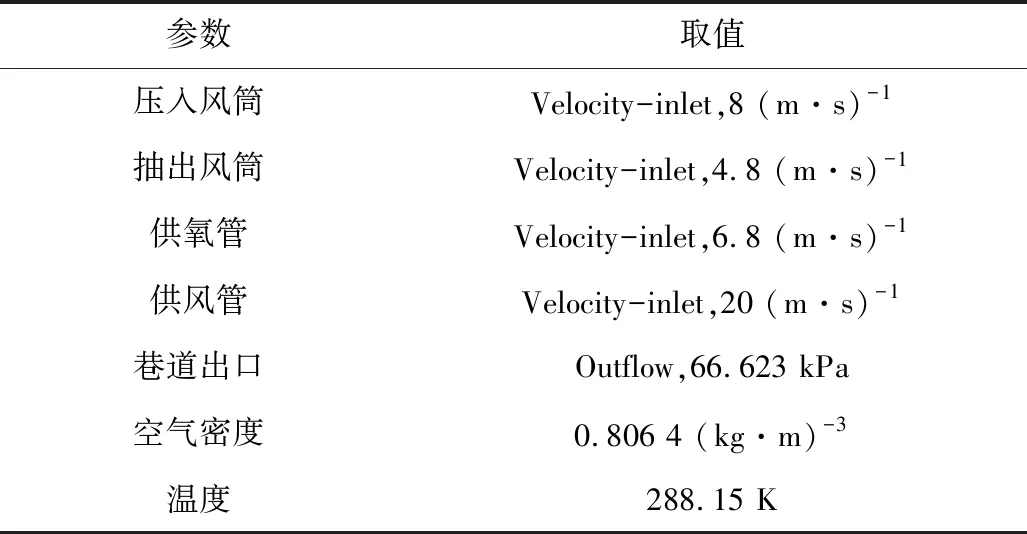

由式(8)計算得在海拔高度3 400 m時,空氣密度為0.806 4 kg/m3,在模型中假設空氣為不可壓縮流體。壓入風筒、抽出風筒、供氧管和供風管的風速是已知的,所以采用速度入口,而巷道出口采用壓力出口。該礦山屬亞熱帶山地季風氣候,年平均氣溫4 ℃左右,本文采用該地區夏季平均氣溫15 ℃(288.15 K)。具體邊界條件設置情況如表3所示。

表3 邊界條件Table 3 Boundary conditions

2 供氧模式對比

單一供氧管模式是指只使用供氧管對掘進工作面區域進行供氧,不考慮采用輔助通風設施來阻隔氧氣的擴散流失,如圖3所示,在距離掘進工作面3 m的位置放置供氧管,出口垂直向下。對單一供氧管模式和新型供氧裝置進行富氧效果對比,重點分析環形空氣幕包圍區域內的呼吸帶氧氣分布情況。其中,以離底板1.0~1.6 m的高度作為呼吸帶,即作業人員呼吸直接利用的那部分大氣的區域范圍。

圖3 單一供氧管模式Fig.3 Single oxygen supply duct mode

在Case 1.1中,首先對單一供氧管模式進行模擬分析。供氧管出口距離底板高度為1.8 m,直徑0.03 m,氧氣流速設置為6.8 m/s,則供氧量為0.004 8 m3/s。在Case 1.2中,將供氧管與環形空氣幕相結合,在作業人員工作區域內進行彌散供氧,空氣幕在作業人員四周形成空氣屏障,目的是減緩氧氣擴散流失。通風圓盤的直徑為1 m,圓盤下表面均勻設置20個空氣排放通孔,通孔出口距離底板高度為2.0 m,空氣排放通孔的直徑為0.03 m。流體從圓孔出風口射出后會形成橫斷面呈圓形的射流,多股射流相互交織則形成空氣屏障。基于距離掘進工作面6 m的空間范圍均勻選取的6個橫截面和巷道中心縱截面的氧氣質量分數分布情況,探究環形空氣幕對富氧效果的影響,如圖4所示。

圖4 氧氣質量分數分布Fig.4 Distribution of oxygen mass fraction

2組模擬呈現1個共同規律:氧氣從供氧軟管流出后,隨著與供氧軟管出口距離的增加,氧氣質量分數均逐漸減低,符合彌散供氧時,氧氣軸向最大濃度均隨氧氣出口軸向距離增加而衰減的規律,在一定程度上,驗證了模擬結果的有效性。2組模擬結果的氧氣均有向左擴散的趨勢,這是由于受到壓入風筒出口的風流作用。當新鮮空氣從壓入風筒流出時,以逐漸擴大的自由氣流流向工作表面,射流出口氣流速度大于周圍空氣,所以在正向流動的過程中會不斷地吸引周圍空氣,使射流流體中的風量和射流截面不斷增大,帶動巷道左側氣體流動。但在Case 1.1中,氧氣存在向左下方擴散的趨勢,并且有部分氧氣堆積在底板上,造成氧氣的浪費。在Case 1.2中,氧氣隨巷道中氣流擴散范圍有所減小,大多數氧氣(紅色部分)集中在通風圓盤下方的呼吸帶范圍內。在巷道中進行掘進作業時,工人作業時的呼吸帶區域主要是1.0~1.6 m的高度范圍內,在氧氣來源有限的條件下,使氧氣集中在作業空間中心區域的呼吸帶范圍內最為理想,所以Case 1.2的結果符合預期效果,通風圓盤所形成的環形空氣幕,能夠在作業人員四周形成空氣屏障,減緩氧氣擴散流失,有針對性地提高工作區域呼吸帶氧氣質量分數。

本文以環形空氣幕包圍區域為研究對象,基于Fluent軟件計算結果,取呼吸帶1.0~1.6 m內氧氣質量分數進行數值分析。Case 1.1與Case 1.2的呼吸帶平均氧氣質量分數分別為25.28%、26.42%,說明新型供氧裝置比單一供氧管模式的平均氧氣質量分數增加了1.14%,富氧效果差異顯著。

3 環形空氣幕優化設計

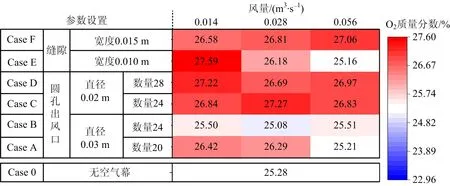

空氣幕出口形式、供風量是影響空氣幕性能的重要參數。本文根據Fluent軟件模擬結果,進一步分析研究空氣幕出口形式以及供風量對新型供氧裝置穩定性和增氧效果的影響,從而對空氣幕進行優化,設計符合流體流動特征的空氣幕,達到提高掘進作業面氧氣質量分數、節能降耗、降低空氣幕運行成本的目的。空氣幕出口形式主要采取圓孔出風口和環狀縫隙出風口,分別建立出口直徑為0.03,0.02 m的圓孔出風口模型,出口寬度為0.010,0.015 m的環狀縫隙出風口模型進行模擬。具體參數設置與呼吸帶平均氧氣質量分數如圖5所示。

圖5 氧氣質量分數分布熱圖Fig.5 Heat map of oxygen mass fraction distribution

使用熱圖來表示不同空氣幕式和風量下的平均氧氣質量分數。越接近紅色,平均氧氣質量分數越高,越接近藍色,平均氧氣質量分數越低。如圖5所示,采用環形空氣幕后,人體呼吸帶的平均氧氣質量分數大多高于單一供氧管道方式,但有部分方案的氧氣質量分數比無空氣幕時要低,說明氧氣分布受多種因素影響,有必要對該新型供氧裝置的應用效果進一步分析研究。Case C和Case D的平均氧氣質量分數整體高于Case A和Case B,說明圓孔氣孔直徑為0.02 m優于0.03 m,由此可以得出,在相同風量下,圓孔出口的直徑越小,射流霧化效果越好,從而能夠更好地阻止氧氣的擴散損失。平均氧氣質量分數最高達到27.59%的是Case E組:0.01 m環狀縫隙出風口、風量為0.014 m3/s,比圓孔出風口最優方案的氧氣質量分數還高0.32%,因此環狀縫隙出風口所形成的空氣幕阻隔作用更好。風量為0.056 m3/s時,有多組方案的氧氣質量分數明顯低于其他方案,這是由于空氣幕提供的風量過大,與人工供入的氧氣混合稀釋,從而降低了呼吸帶平均氧氣質量分數。由上述分析可知,圓孔出風口直徑、出風口類型、風量對新型環形空氣幕富氧效果都有明顯影響。

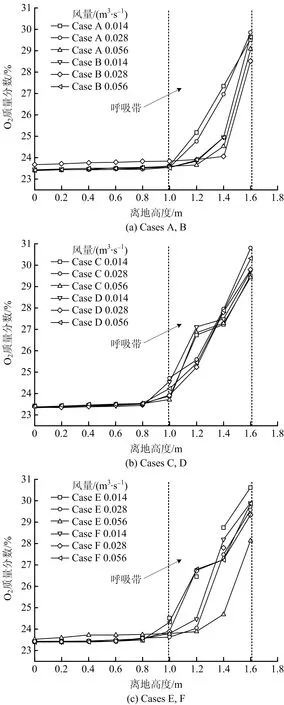

基于Fluent模擬結果,比較環形空氣幕封閉區域距離底板不同高度處的平均氧氣質量分數,結果如圖6所示。由圖6可知,氧氣質量分數的變化經歷了相對穩定階段和快速生長期2個階段,所有情況都有1個共同的特點,即隨著高度的增加,氧氣質量分數增長緩慢,當高度達到1.0 m左右時,氧氣質量分數的增長速度迅速增加。這是由于氧氣流從供氧管道出口流出進入環境后,發生對流擴散和濃度差驅動的擴散過程,流速和濃度差越大,擴散范圍越廣。離地高度1.0~1.6 m區域靠近供氧管道出口,氧流速度和濃度較大,因此該區域平均氧氣質量分數較高,也進一步說明新型供氧裝置的富氧效果好,有更多氧氣集中在呼吸帶。供氧管道出口較短距離內的氧氣流動速度較大,受周圍氣體黏性阻力較大,氧氣擴散速率迅速下降,使得氧氣擴散能力迅速減弱。當氧氣擴散到離地面1.0 m高度時,進入1個相對穩定的衰變過程,直到接近周圍的氧氣質量分數。

圖6 不同離地高度的平均氧氣質量分數Fig.6 Average oxygen mass fraction at different heights

4 結論

1)新型供氧裝置比單一供氧管模式的富氧效果好。新型供氧裝置氧氣在呼吸帶范圍內分布相對均勻,最高氧氣質量分數都集中在呼吸帶范圍內,呼吸帶平均氧氣質量分數為26.42%,大于采用單一供氧管模式的呼吸帶平均氧氣質量分數(25.28%)。

2)新型供氧裝置的0.02 m直徑圓孔出風口的富氧效果優于0.03 m直徑。圓孔出風口直徑為0.02 m時,最高呼吸帶平均氧氣質量分數達到27.27%,氧氣更多集中在環形空氣幕包圍區域呼吸帶范圍內,最低平均氧氣質量分數達到26.69%,比圓孔出風口直徑為0.03 m的最優方案的氧氣質量分數高0.27%。

3)環狀縫隙出風口優于圓孔出風口。環狀縫隙寬度為0.010 m、風量設置為0.014 m3/s時,呼吸帶平均氧氣質量分數達到27.59%,新型供氧裝置能有效提高作業人員周圍呼吸帶區域的氧氣質量分數,可以適當減少供氧量,節約經濟成本。