不同工況下礦用液壓支架頂梁的結構性能研究

劉 鑫

(華陽集團一礦, 山西 陽泉 045008)

引言

礦用液壓支架作為煤礦生產中重要的生產設備,其所處環境條件通常較為惡劣,極易引發液壓支架零部件損壞的情況,進而對煤礦生產進度造成影響。據此,本文將以礦用液壓支架為研究對象,通過有限元分析的方式確定現有礦用液壓支架設計中存在的問題,進而提出結構改進方案,旨在為后續礦用液壓支架設計改進提供理論參考。

1 礦用液壓支架的構成及分類

1.1 礦用液壓支架的構成

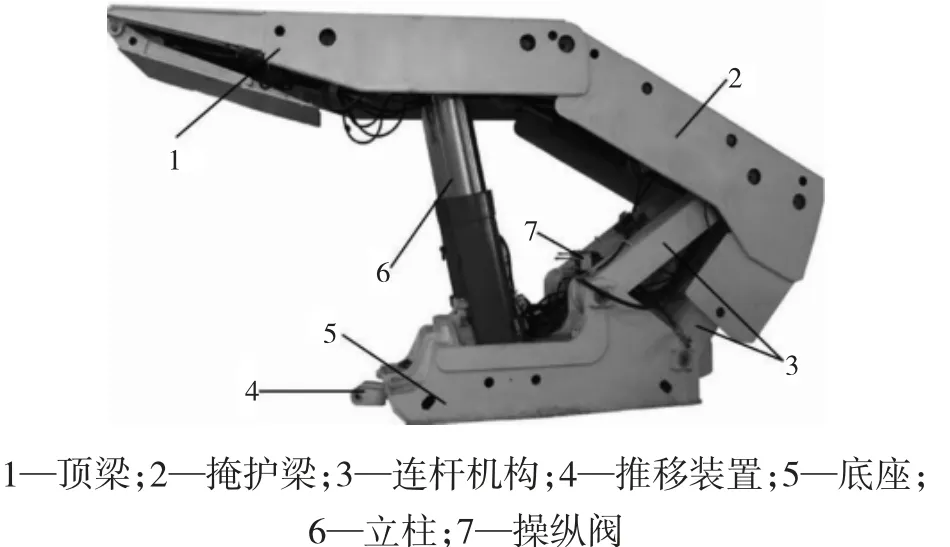

現階段,礦用液壓支架作為煤礦綜合機械化采煤工藝中必備設備之一,其主要發揮著支撐頂板、保護人員、設備安全等作用,在當前煤礦綜采中得到廣泛應用。通常情況下,礦用液壓支架的構成如圖1 所示。

圖1 礦用液壓支架的構成

1.2 礦用液壓支架的分類

當前市面上礦用液壓支架的種類相對較多,一般情況下可根據液壓支架與圍巖之間的相互作用方式細分為支撐式液壓支架、掩護式液壓支架以及支撐掩護式液壓支架三大類。

1)支撐式液壓支架。此種支架的頂梁長度最長,并且實際支撐力較大,可在頂梁和立柱之間形成一個較大的安全空間,多用于底板較為完整且硬度較高的工作區域[1-2]。

2)掩護式液壓支架。此種支架含有掩護梁結構,可防止采空區冒落矸石進入支架內部安全空間,多用于頂板圍巖不穩定或者比較松軟的底板區域。

3)支撐掩護式液壓支架。此種支架集成支撐式液壓支架和掩護式液壓支架的特點,多用于穩定性不足、壓力變化較大的頂板區域。

2 液壓支架頂梁的結構性能模型構建

2.1 液壓支架受載工況分析

由于煤礦井下工作條件相對復雜,為保障有限元分析的有效性,研究中將會結合當前我國礦用液壓支架試驗測試最新標準,選擇以下4 種工況條件作為有限元分析對象,以此來測試不同工況條件下礦用液壓支架頂梁的結構性能。

1)頂梁承受偏心載荷、底座承受兩端載荷;

2)頂梁承受偏心載荷、底座承受扭轉載荷;

3)頂梁承受兩端載荷、底座承受兩端載荷;

4)頂梁承受扭轉載荷、底座承受扭轉載荷。

2.2 有限元模型構建

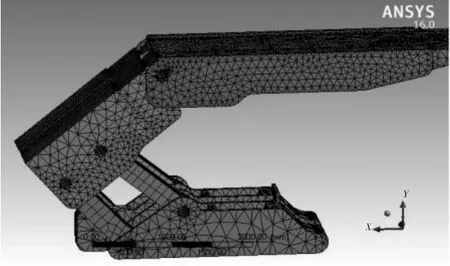

本研究中將會以ZY4000 掩護式液壓支架為例,采用ANSYS 軟件進行模型分析。具體模型構建中,液壓支架的主要結構材料將會選用Q690,其他材料則會選用Q460,其他參數則會根據現行標準進行合理設置。由于礦用液壓支架整體結構較為復雜,其有限元分析將會導致計算機加載速度變慢,加大模型分析硬件性能需求。因此,為解決此問題還需要進行單元類型選擇和網格劃分。具體研究中將會選用SOLID45單元類型,并將網格尺寸確定為50 mm,在保障模型分析精準性的同時,降低分析中性能需求,最終所獲取到的有限元模型如下頁圖2 所示。

圖2 網格劃分后礦用液壓支架有限元模型

3 不同工況下液壓支架頂梁的結構性能

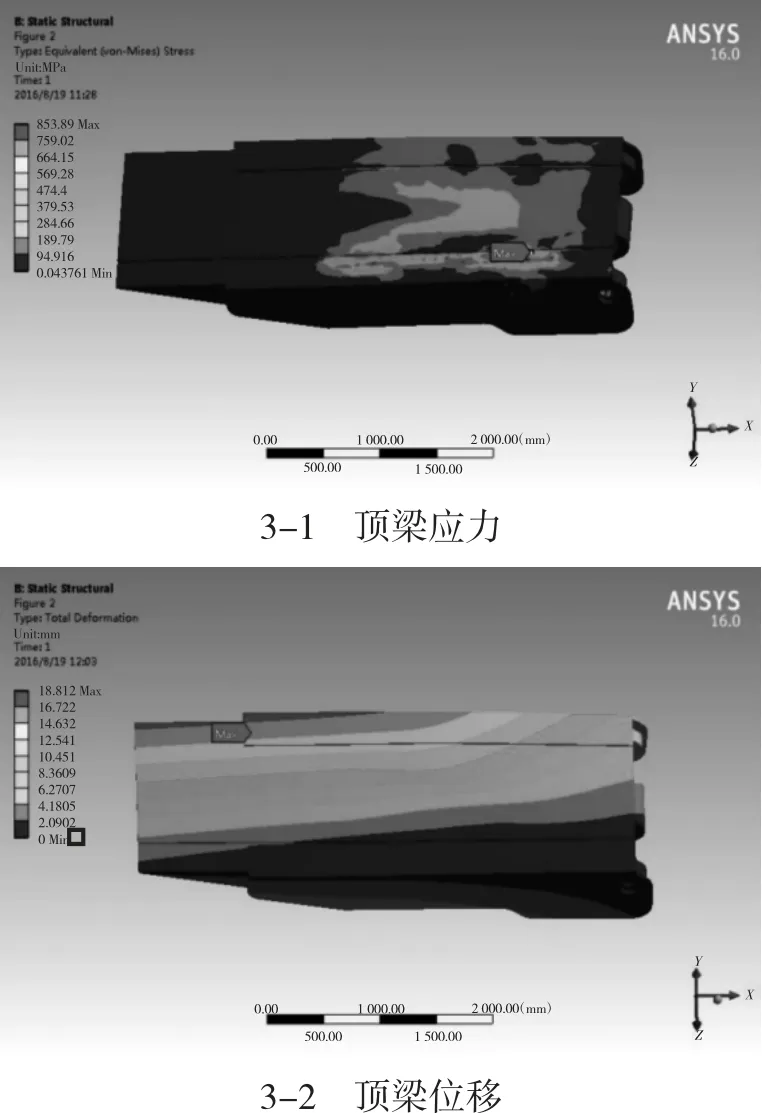

3.1 頂梁承受偏心載荷、底座承受兩端載荷

頂梁承受偏心載荷、底座承受兩端載荷工況下,礦用液壓支架頂梁的結構性能如下頁圖3 所示。

圖3 頂梁承受偏心載荷、底座承受兩端載荷下頂梁結構性能

由圖3-1 可知,在不考慮墊塊的情況下,礦用液壓支架頂梁整體應力分布較為均勻,但存在局部應力集中點,此點的最大應力值為853.90 MPa,此種應力分布將會導致礦用液壓支架頂梁出現局部損壞的情況。由圖3-2 可知,頂梁的位移方向主要為Y 軸方向,并且頂梁的最大位移值為18.812 mm,此位移情況會隨著頂梁橫向方向逐步減弱,直至達到左側最小位移值0.268 73 mm。

3.2 頂梁承受偏心載荷、底座承受扭轉載荷

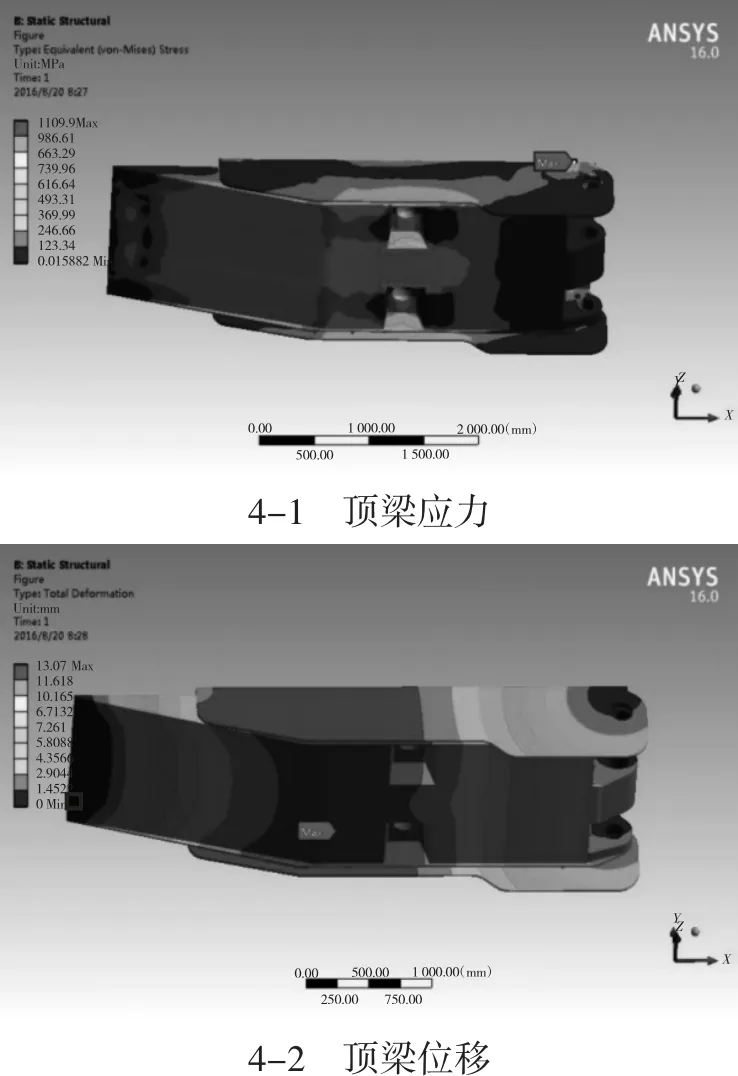

頂梁承受偏心載荷、底座承受扭轉載荷工況下,礦用液壓支架頂梁的結構性能如圖4 所示。

由圖4-1 可知,在不考慮墊塊的情況下,礦用液壓支架頂梁整體應力分布主要集中在頂梁兩側護板以及窩柱兩側筋板等位置,最大應力值為1 109.91 MPa,此種應力值已經超過Q690 材料的抗拉性能值,所以會導致礦用液壓支架頂梁出現局部損壞情況。由圖4-2 可知,頂梁的位移方向主要為Y 軸方向,并且最大位移值為13.08 mm,此位移情況主要表現為中央強、兩側弱的特點,最小位移值為0。

圖4 頂梁承受偏心載荷、底座承受扭轉載荷下頂梁結構性能

3.3 頂梁承受兩端載荷、底座承受兩端載荷

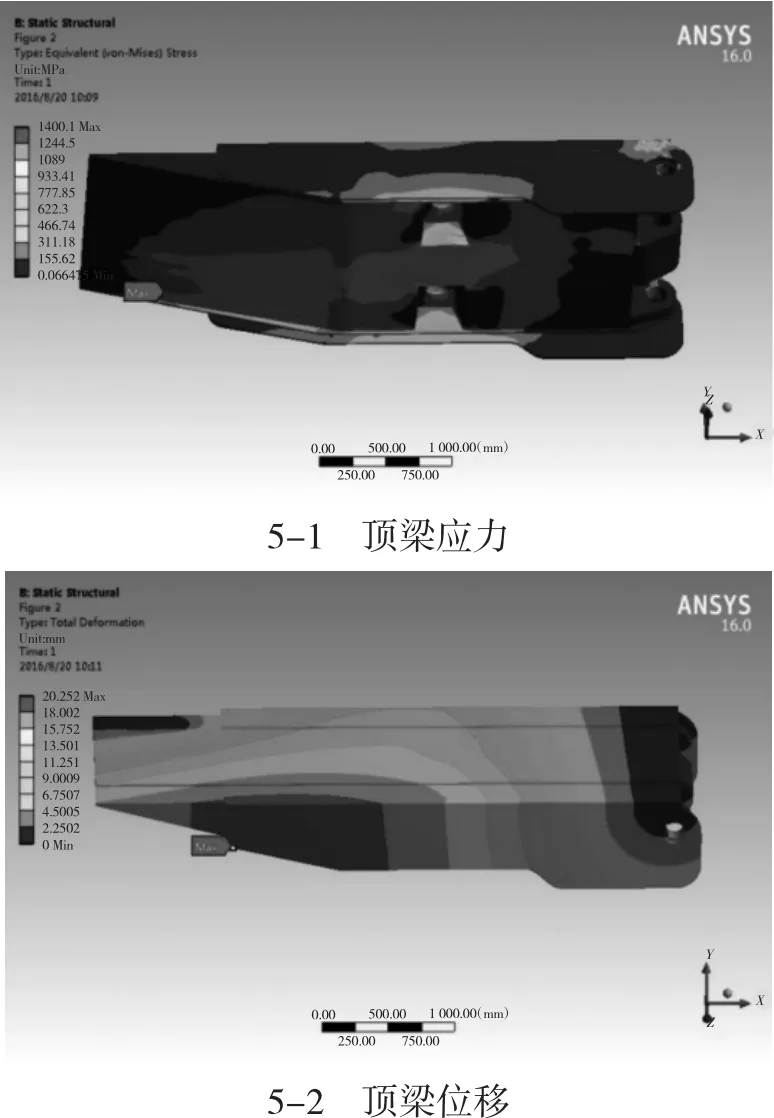

頂梁承受兩端載荷、底座承受兩端載荷工況下,礦用液壓支架頂梁的結構性能如圖5 所示。

圖5 頂梁承受兩端載荷、底座承受兩端載荷下頂梁結構性能

由圖5-1 可知,在不考慮墊塊的情況下,礦用液壓支架頂梁整體應力分布主要集中在頂梁右前側護板以及窩柱兩側筋板等位置,最大應力值為1 400.12 MPa,此種應力值已經超過Q690 材料的抗拉性能值,所以會導致礦用液壓支架頂梁出現局部損壞情況。由圖5-2 可知,頂梁的位移方向主要為頂梁左側Y 軸方向,并且最大位移值為20.252 mm,此位移情況主要表現沿左側護板依次減弱的情況,直至達到最小位移值0。

3.4 頂梁承受扭轉載荷、底座承受扭轉載荷

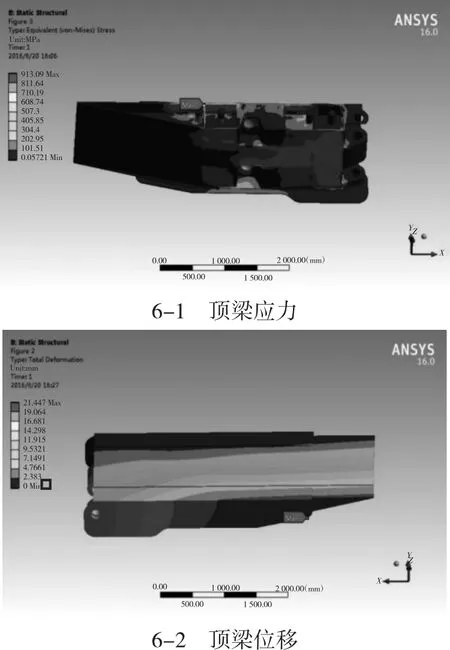

頂梁承受扭轉載荷、底座承受扭轉載荷工況下,礦用液壓支架頂梁的結構性能如圖6 所示。

圖6 頂梁承受扭轉載荷、底座承受扭轉載荷下頂梁結構性能

由圖6-1 可知,在不考慮墊塊的情況下,礦用液壓支架頂梁整體應力分布主要集中在頂梁護板左側的筋板位置,最大應力值為881.65 MPa,此種應力值分布較為集中,若是在液壓支架工作中存在動載荷情況,則可能會導致出現頂梁局部損壞。由圖6-2 可知,頂梁的位移方向主要為頂梁左側Y 軸方向,并且最大位移值為21.447 mm,此位移情況主要表現沿右側護板依次減弱的情況,直至達到最小位移值0。

總體來說,在4 種工況條件下,礦業液壓支架頂梁結構存在較為集中的應力分布情況,并且在頂梁承受偏心載荷、底座承受扭轉載荷和頂梁承受兩端載荷、底座承受兩端載荷兩種工況條件下的頂梁承受應力超過Q690 材料抗拉強度性能值,而在剩下兩種工況條件下,即便頂梁所承受的應力值為超過材料標準強度,但仍然會導致頂梁局部受損,所以必須要對頂梁結構進行合理改進,避免頂梁在應用中出現類似問題。

4 礦用液壓支架頂梁結構改進與實踐應用

結合上文有限元分析結構可知,礦用液壓支架頂梁受力主要集中在頂梁兩側的筋板、側護板以及側板等位置,所以基于當前ZY6800 型液壓支架的頂梁結構,將其兩側筋板、側護板以及側板加厚到30 mm。同時為保障液壓支架整體經濟性,還會對于受力較小區域進行適當材料減量,如前端蓋板區域厚度減小到20 mm。將改進后的礦用液壓支架應用于工程實際中發現,改進后的礦用液壓支架基本可以滿足使用要求,說明此改進方案較為科學合理,可在后續礦用液壓支架改進中進行參考使用[3-5]。

5 結語

通過有限元模型分析后發現礦用液壓支架的頂梁受力大多集中在頂梁兩側的筋板、側護板以及側板等位置,所以為保障使用中液壓支架的安全性,研究中基于原有結構進行合理改進,并將改進后的方案應用到實踐,最終發現改進方案較為有效,可在后續礦用液壓支架頂梁結構改進設計中進行參考和應用。