透水混凝土的配制及其性能研究

孫 毅

(西北民族大學土木工程學院,甘肅 蘭州 730000)

0 引言

透水混凝土路面不僅具有截天然降水、蓄養地下水、雪后無結冰不打滑保證行人及車輛安全、較強抗凍融等性能,還具有減少空氣飛塵、降低城市噪聲等環保作用,廣泛應用在市政、園林、公園、人行道、體育場館、停車場、小區、商業廣場和文化設施等。本文基于透水混凝土的最佳配合比以及最佳粗骨料顆粒粒徑對透水混凝土的抗壓強度和透水性能展開研究。

1 透水混凝土的研究成果與熱點

為了配制好透水混凝土,確保其性能和質量,我們先來了解一下人們對透水混凝土研究取得的成果以及當前的研究熱點。

長春工程學院吉林省水工程安全與災害防治工程實驗室尹志剛、張愷和劉松顏團隊利用正交實驗方法研究了硅灰摻量(3%、5%、7%)、偏高嶺土摻量(8%、10%、12%)與聚丙烯纖維體積摻量(1%、2%、3%)對透水混凝土力學性能、滲透性和耐久性的影響。正交試驗結果表明,硅灰對透水混凝土的力學性能有顯著影響,纖維對透水混凝土的連續空隙率有顯著影響;得出推薦摻量為:硅粉和高嶺土的含量分別為7%和2%。凍融循環試驗結果表明,透水混凝土的相對動彈性模量和抗壓強度隨凍融循環次數的增加而降低,質量損失率、連續空隙率和滲透系數隨凍融循環次數的增加而逐漸增大;透水混凝土凍融循環后的相對剩余抗壓強度與動彈性模量損傷度呈拋物線型下降的趨勢[1]。

江西永輝大學土木工程研究所研究認為,漿膜厚度對透水混凝土的抗壓強度和滲透系數的影響最大;隨著粗骨料摻量的增加,透水混凝土的抗壓強度降低,滲透系數先增大后減小;隨著漿膜厚度的增加,透水混凝土的抗壓強度等級增加,滲透系數降低;隨著水膠比的增加,透水混凝土的抗壓強度先升高后降低,滲透系數波動;隨著硅灰取代率的增加,透水混凝土的抗壓強度增加,滲透系數降低;通過優化,最佳的透水混凝土抗壓強度為35.1MPa,滲透系數為1.8mm/s,適用于輕載道路;最佳透水系數的透水混凝土抗壓強度為26.7MPa,透水系數為3.6mm/s,適用于人行道、非機動車道等[2]。

龔祚、胡亞軍、黃鑫等為了平衡透水混凝土應用于人行道所需的強度和海綿城市要求的透水性能,從試驗配合比入手,對透水混凝土的物理性能進行了分析評價,并基于最優配合比,結合暴雨強度和透水模型等對預制裝配式透水混凝土板用于人行道時的厚度進行了研究。結果表明:結合上海市的降雨強度,根據確定的人行道結構層厚度計算方法,得出裝配式透水混凝土面板厚度的取值區間為13.11~21.3cm;綜合考慮強度等因素,推薦上海地區預制裝配式透水混凝土板用于人行道時的厚度按15cm設計[3]。

沈乾洲、丁華柱、舒揚波等利用天然骨料、廢棄混凝土、廢棄砂漿以及廢棄道路磚,以相同配合比配制透水混凝土,研究了透水混凝土的抗壓強度和滲透性。結果表明,用廢棄混凝土制備的再生骨料透水混凝土的力學性能和透水性均優于用天然骨料制備的再生骨料透水混凝土。加入硅粉后,其28d抗壓強度可達24.1MPa,透水系數為4.1mm/s,符合相關標準要求。由廢砂漿和廢路磚制成的再生骨料透水混凝土力學性能較差,但透水性較好[4]。

1979年,美國首次使用透水混凝土建造具有透水功能的停車場,并獲得透水混凝土發明專利;自20世紀80年代以來,透水混凝土已廣泛應用于日本實施的“雨水滲透計劃”;德國自20世紀80年代以來一直致力于路面的透水改造,并計劃在2010年完成城市路面的透水改造。我國對透水混凝土的研究始于20世紀90年代,目前國內的研究工作主要集中在水泥基透水磚的性能和砌塊設計上,而對路面的水力設計、結構設計和長期使用性能的研究較少[5]。

從以上的研究報道中可以看出,目前透水混凝土的研究熱點是:(1)摻入一些硅灰、偏高嶺土等材料,研究對透水混凝土的抗壓強度以及透水性能的影響;(2)研究透水混凝土滿足現場施工要求的最佳配合比、最小鋪裝厚度等;(3)研究透水混凝土的材料,比如:粗骨料配比對透水混凝土的影響,或水泥漿膜厚度對透水混凝土的影響,或對某些廢棄混凝土制備的再生骨料透水混凝土的力學性能和滲透性的研究。

2 透水混凝土對原材料的選擇

2.1 水泥

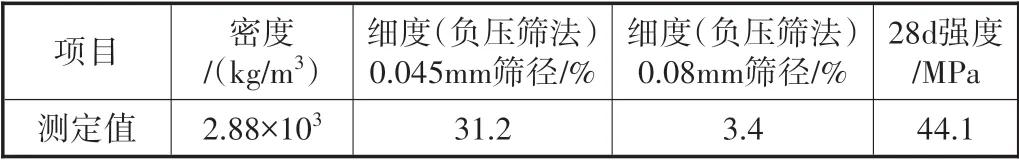

應使用強度等級不低于42.5級的硅酸鹽水泥或普通硅酸鹽水泥,其質量應符合現行國家標準《普通硅酸鹽水泥》(GB175-2007)。本實驗采用P·O42.5水泥,該水泥的性能指標見表1。

表1 水泥性能指標

2.2 粗骨料

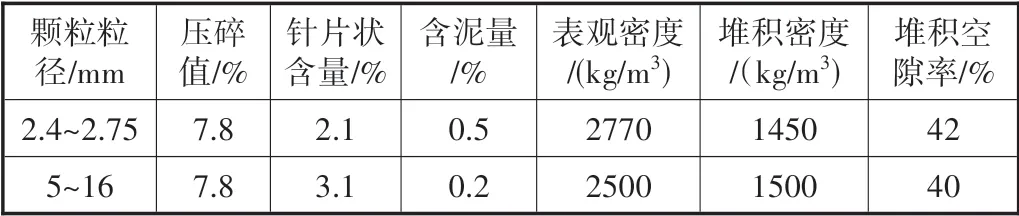

用于透水混凝土的碎石必須堅硬干凈,粒徑5~16mm。碎石的性能指標應符合《建筑用卵石和碎石》(GB/T14685),本規范中的二級要求見表2[6]。

表2 粗骨料的性能指標

2.3 外加劑

本次實驗使用的外加劑有發泡水泥增強劑和穩泡劑。

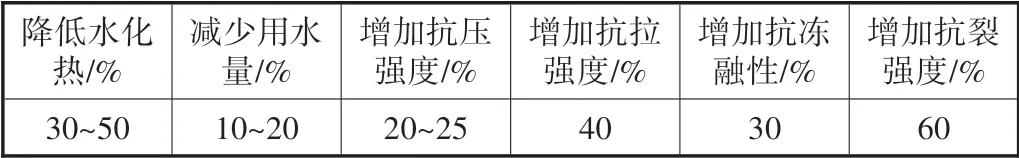

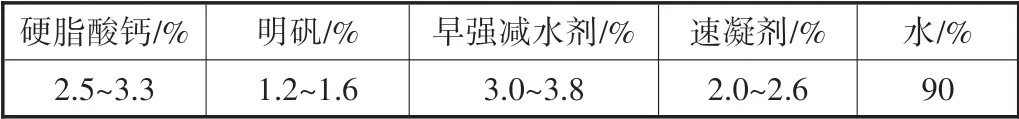

增強劑的化學成分及其性能指標見表3和表4。穩泡劑的化學成分見表5。

表3 增強劑的化學成分

表4 增強劑的性能指標

表5 穩泡劑的化學成分

泡沫穩定劑的主要性能是:在砂漿中具有保水和增稠作用,可以提高新拌混凝土漿體的流動性和成型體的體積穩定性,降低硬化體的密度,使其具有一定的標準強度。

3 透水混凝土的配合比計算

已知粗骨料的表觀密度為2500kg/m3,堆積密度為1500kg/m3,堆積的空隙率為40%;P·O42.5普通硅酸鹽水泥的表觀密度為2.88×103kg/m3;水的表觀密度為1000kg/m3;取透水混凝土的目標空隙率為15%,則有:

1m3混凝土中粗骨料的質量為:骨料的用量可以參考其堆積密度的數值,考慮到實際生產使用中的因素,可以按照規程《透水水泥混凝土路面技術規程》(CJJT 135—2009)規定乘以系數0.98[7]。所以5~16mm碎石用量為:1500kg/m3×0.98=1470kg/m3。

粗骨料的體積為:1470/2500=0.59m3。

然后根據0.59+15%+Mc/2880+Mω/1000=1這個公式就可以得到水泥與水的質量。

外加劑的用量根據經驗摻量為水泥用量的1%。

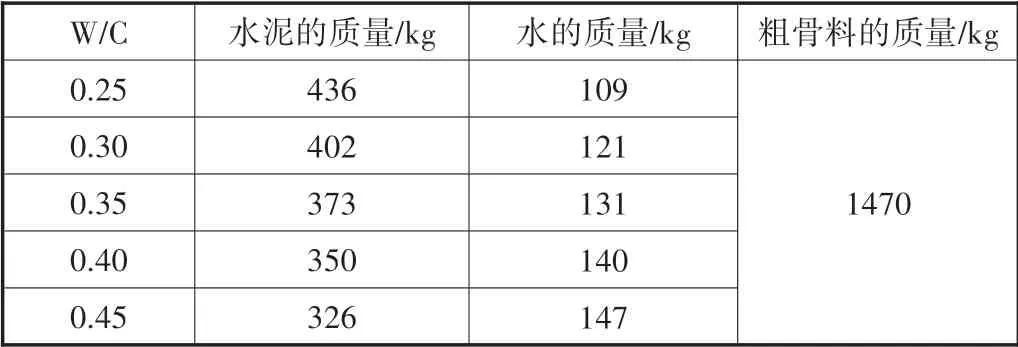

根據以上可得本實驗的配合比如表6所示。

表6 實驗配合比

4 透水混凝土性能研究

4.1 透水混凝土試件的抗壓強度檢測

4.1.1 試件不同水灰比與抗壓強度的關系

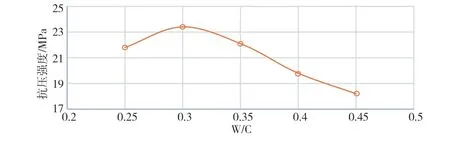

《普通混凝土力學性能實驗方法》(GB/T50081-2002)規定,將混凝土制作成邊長150mm的立方體標準試件,規范又規定當試件尺寸是邊長為100mm的非標準立方塊時,由于試件的尺寸較小,測得其強度結果偏大,故在換算為標準立方體試件強度測定結果時,應乘以換算系數0.95;本次實驗采用100mm×100mm×100mm的試塊,在壓力試驗機下所測得的數據如圖1所示。

圖1 透水混凝土不同水灰比與抗壓強度的關系

由圖1可知:透水混凝土抗壓強度在水灰比0.25~0.3的區間是上升了1.6MPa,水灰比0.30~0.45這個區間是呈現下降的趨勢,下降了5.2MPa。水灰比在低于0.3倍時的任何一種時候,透水混凝土材料的抗壓強度也會明顯升高,是由于混凝土結構在逐漸趨近一個相對最佳值的水灰比值時引起的結構變化過程,粗骨料表面能更加充分地布滿水泥漿,膠凝材料與粗骨料之間的黏結力增強,所以試件的抗壓強度就增大。當水灰比高于0.3的時候,透水混凝土的抗壓強度呈下降趨勢,因為當水灰比較大時,混凝土混合物中的水泥顆粒相對較少,顆粒之間的距離較大,水化產生的膠體不足以填補顆粒之間的空隙,進而所形成的混凝土試件的抗壓強度也就隨之下降。

4.1.2 試件不同粗骨料粒徑與抗壓強度的關系

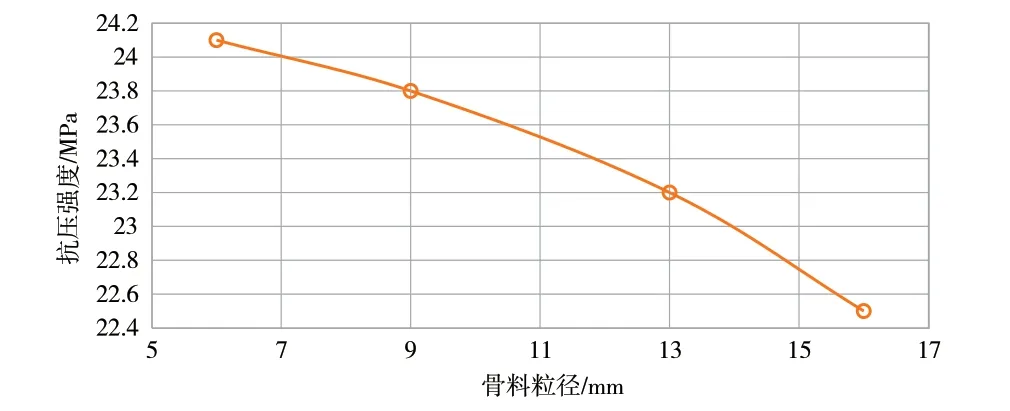

根據國標《普通混凝土力學性能實驗方法》(GB/T50081-2002)[8]所記載的檢測試件的方法對試件進行了檢測,其抗壓強度設計值如圖2所示。

圖2 透水混凝土不同骨料粒徑與抗壓強度的關系

由圖2分析可知,透水混凝土的抗壓強度整體形態上看是會隨著水泥骨料粒徑尺寸的相對增大而相對降低。粒徑從6mm逐步增大到9mm時,混凝土制品的整體抗壓強度僅下降了約1.25%,從直徑9mm增至直徑13mm,抗壓強度下降近2.52%,從外徑13mm增加到16mm時,試件整體的抗壓強度只下降了大約3.02%,可見將來隨著粗骨料粒徑尺寸的繼續增大,混凝土試件的整體抗壓強度下降的幅度可能越來越大。這應該是由于骨料粒徑的進一步增加,骨料顆粒之間的空隙率也在隨之增加,而填充水泥漿時間是相對延長的,水泥漿卻并不能夠完全充分有效地將骨料粒之間的空隙完全地填充,從而使試件中的空隙率也隨著增大。

4.2 透水混凝土試件空隙率的檢測

4.2.1 空隙率的檢測方法

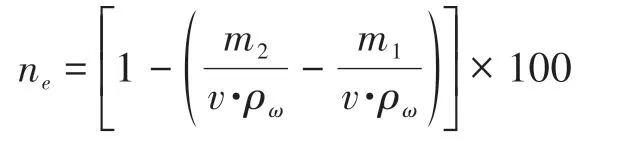

透水混凝土主要的性能之一就是透水性,由于透水混凝土的透水性比較大,只能通過測試件孔隙率來反應透水混凝土的透水性能,因此在實驗中采用掛籃實驗測得透水混凝土的空隙率。分別測定試件侵泡于水中24h后的質量m1,然后測定試件在60℃的烤箱中烘烤24h后的質量m2。通過以下公式得到試件的空隙率ne:

式中:

m2——混凝土試件從水中拿出后在60℃的烤箱中烘烤24h后的質量,g;

m1——混凝土試件在水中侵泡24h測得的質量,g;

v——試件的體積,cm3;

ρω——水的密度,g/cm3。

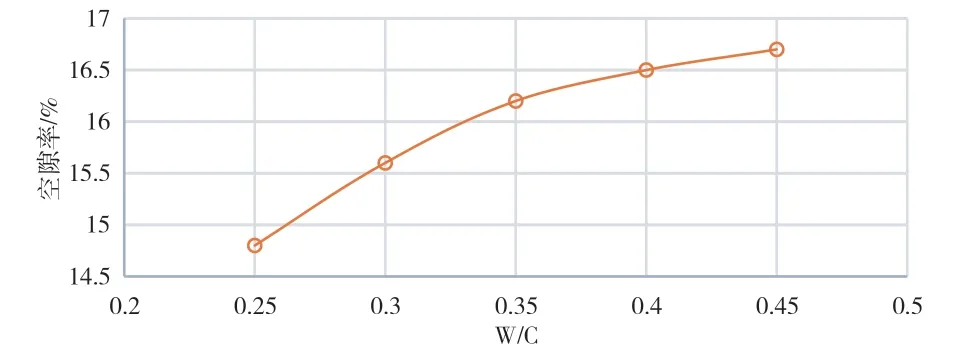

4.2.2 試件不同水灰比與空隙率的關系

透水混凝土不同水灰比與空隙率的關系見圖3。

圖3 透水混凝土不同水灰比與空隙率的關系

由圖3分析可知,透水混凝土的空隙率整體上是隨著水灰比的增大而上升。水灰比從0.25增加到0.30時,試件的隙率上升了0.8%;水灰比從0.30增加到0.35,空隙率上升了0.6%;水灰比從0.35增加到0.40時,空隙率上升了0.3%;水灰比從0.40增加到0.45時,空隙率上升了0.2%。總體上看,空隙率將隨著混凝土水灰比逐漸增大而上升,這通常是由于水灰比較大時,混凝土拌合物孔隙中含水泥顆粒數相對會較少,顆粒間距離就較大,水化后形成的混凝土膠體將不足以填充混凝土顆粒層間出現的空隙,從而混凝土的空隙率就上升了。

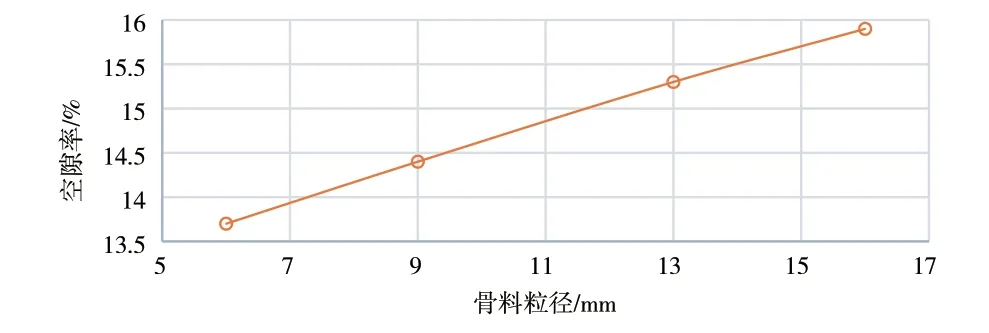

4.2.3 試件不同粗骨料粒徑與空隙率的關系

透水混凝土不同骨料粒徑與空隙率的關系見圖4。

圖4 透水混凝土不同骨料粒徑與空隙率的關系

由圖4分析可知,透水混凝土的空隙率整體上是隨著試件粗骨料粒徑的增大而上升。粒徑從6mm增加到9mm,空隙率上升了0.7%;粒徑從9mm增加到13mm,空隙率上升了0.9%,粒徑從13mm增加到16mm,空隙率上升了0.6%。試件內部的空隙率將會隨著粗骨料中粒徑的增大而上升,這是由于細骨料粒徑的繼續增加,骨料粒之間填充的空隙量也必然隨之繼續增加,而填充水泥漿是有一定局限性的,水泥漿不能將細骨料顆粒之間存在的微小空隙完全地填充,從而使試件中的空隙率必然隨著增大。

5 結束語

本文研究透水混凝土在不同水灰比、不同骨料粒徑對混凝土抗壓強度以及空隙率性能的影響,得出以下結論:

(1)透水混凝土的抗壓強度隨著混凝土水灰比的逐步增大,一般是先緩慢增大而后慢慢降低;透水混凝土的抗壓強度隨著水泥骨料粒徑的進一步增大而顯著降低;

(2)透水混凝土的空隙率隨水灰比的增加而增加,但空隙率的增加趨勢隨水灰比的增加而逐漸平緩;透水混凝土的空隙率隨骨料粒徑的增大而增大;

(3)實驗結果表明,最優水灰比在0.3~0.35,骨料粒徑在9~13mm;混凝土最佳配合比是水泥∶粗骨料∶水∶外加劑=402∶1470∶121∶4.02,均可以測得透水混凝土28d試件的抗壓強度在20MPa以上,空隙率在11%~17%之間,滿足實驗的要求。