2507超級(jí)雙相不銹鋼的高熔合比PAW焊接工藝研究

趙軼磊,艾三山,雷炳育,徐亦楠,武鵬博,賈立超

1.舟山市特種設(shè)備檢測(cè)研究院 浙江舟山 316000

2.中船黃埔文沖船舶有限公司 廣東廣州 511462

3.哈爾濱焊接研究院有限公司 黑龍江哈爾濱 150028

1 序言

雙相不銹鋼具有較高的強(qiáng)度及優(yōu)良的耐腐蝕性能,經(jīng)常被應(yīng)用于腐蝕環(huán)境,如石油化工設(shè)備、船舶煙氣脫硫脫硝裝備等。為了避免應(yīng)力腐蝕裂紋、點(diǎn)蝕等因素惡化結(jié)構(gòu)性能,雙相不銹鋼已經(jīng)逐步代替了奧氏體不銹鋼并成為了優(yōu)選材料。同時(shí),雙相不銹鋼還具有良好的焊接性能,因?yàn)榕c奧氏體不銹鋼相比,雙相不銹鋼基體中存在奧氏體-鐵素體雙相組織,所以使其表現(xiàn)出更低的熱裂紋敏感性。2507雙相不銹鋼的合金元素以Fe-Cr-Ni-N合金系為基礎(chǔ),其金相組織由體積分?jǐn)?shù)(下同)約為50%鐵素體和50%奧氏體組成。與典型的2205雙相不銹鋼相比,2507雙相不銹鋼化學(xué)成分中的Cr、Ni、Mo、N均高于2205雙相不銹鋼,使其耐點(diǎn)蝕當(dāng)量PRE值高于40,故該類(lèi)高合金材料又被稱(chēng)為超級(jí)雙相不銹鋼。

可采用多種方法(如鎢極氬弧焊、焊條電弧焊等)對(duì)超級(jí)雙相不銹鋼V形坡口試件進(jìn)行焊接[1,2]。也可對(duì)小口徑薄壁管進(jìn)行自熔焊接,在較大的熔合比情況下,能夠獲得力學(xué)性能及耐腐蝕性能優(yōu)良的焊接接頭[3]。

在PAW焊接過(guò)程中,自由電弧在焊槍內(nèi)噴嘴的約束作用下強(qiáng)迫壓縮形成等離子弧并作為熱源進(jìn)行焊接。由于等離子弧能量密度大、熔透能力強(qiáng)、穩(wěn)定性佳,故PAW焊接效率較高,且易于獲得質(zhì)量?jī)?yōu)異、成形美觀(guān)的焊縫。通過(guò)利用PAW的高能量密度,匹配I形坡口的單面焊雙面成形工藝提高焊接接頭熔合比,能夠減小焊接材料消耗和縮短焊接周期,進(jìn)一步實(shí)現(xiàn)降本增效。

2507超級(jí)雙相不銹鋼在高熔合比的PAW工藝下焊接時(shí),焊縫中鐵素體-奧氏體兩相比例容易發(fā)生變化,從而影響焊接接頭的力學(xué)性能及耐腐蝕性 能[4,5]。本文以8mm厚超級(jí)雙相不銹鋼2507板材為研究對(duì)象,通過(guò)匹配I形坡口進(jìn)行高熔合比的PAW工藝試驗(yàn),研究其焊接接頭是否滿(mǎn)足焊接工藝評(píng)定要求,以評(píng)估其工藝可行性。

2 試驗(yàn)準(zhǔn)備

2.1 規(guī)范梳理

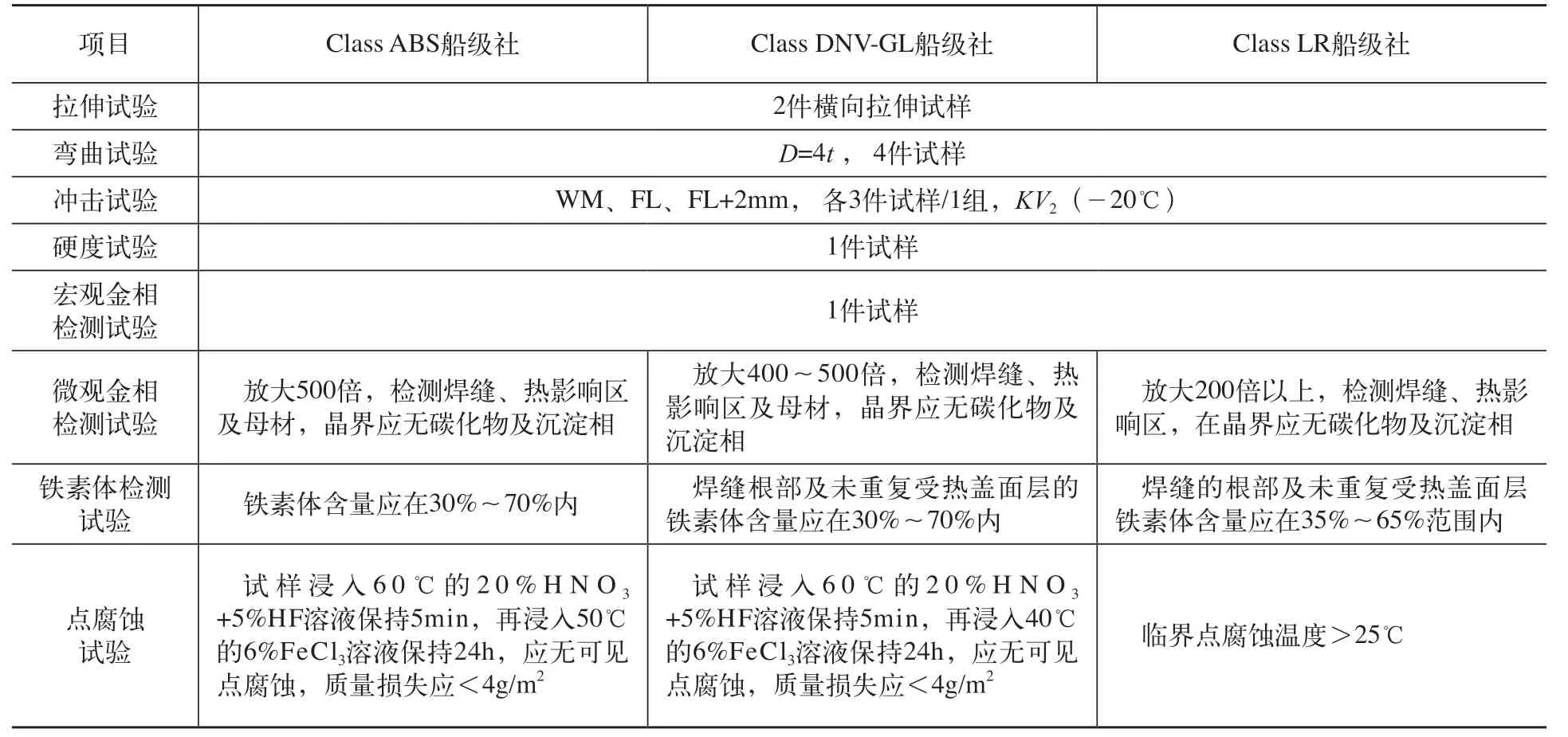

由于各船級(jí)社對(duì)焊接工藝評(píng)定的要求有所不同,所以本文在工藝評(píng)定準(zhǔn)備期間對(duì)多家船級(jí)社關(guān)于雙相不銹鋼的焊接工藝評(píng)定要求進(jìn)行了梳理,對(duì)比了不同船級(jí)社對(duì)于雙相不銹鋼焊接接頭的力學(xué)性能試驗(yàn)、腐蝕試驗(yàn)、金相檢測(cè)及鐵素體含量檢測(cè)的要求,以保證工藝評(píng)定能夠滿(mǎn)足不同船級(jí)社的要求(見(jiàn)表1)。

表1 ABS、DNV-GL、LR三家船級(jí)社規(guī)范對(duì)比

2.2 試驗(yàn)材料及設(shè)備

試驗(yàn)材料為O u t o k u m p u廠(chǎng)家生產(chǎn)的規(guī)格為1000mm×200mm×8mm的2507(UNS S32750)超級(jí)雙相不銹鋼,裝配間隙為0~0.5mm。焊接填充材料為φ1.2mm的實(shí)芯焊絲ER2594,焊接保護(hù)氣體為高純氬氣(99.999%)及混合氣(98%Ar+2%N2)。焊接設(shè)備采用自動(dòng)化PAW裝備,搭配焊接電源IAdvanced Plasma 5000,配備背面氣體保護(hù)工裝及PAW焊接托罩,焊接系統(tǒng)如圖1所示。

圖1 焊接系統(tǒng)

3 熔合比測(cè)算與結(jié)晶模式分析

3.1 熔合比測(cè)算

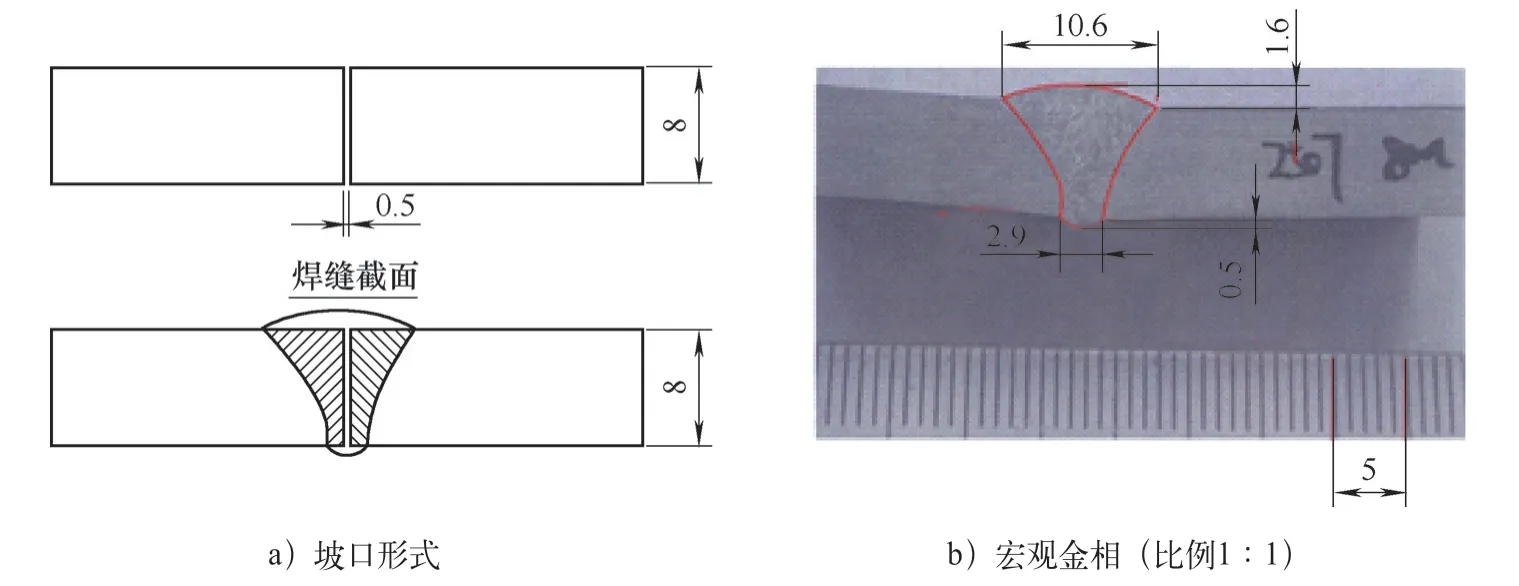

在焊接工藝評(píng)定試驗(yàn)開(kāi)展前,進(jìn)行了預(yù)先焊接試驗(yàn),試驗(yàn)選取不同的焊接參數(shù)進(jìn)行焊接。焊后對(duì)焊接接頭進(jìn)行外觀(guān)及宏觀(guān)金相檢測(cè),腐蝕后觀(guān)察發(fā)現(xiàn)焊縫區(qū)、熔合區(qū)均熔合良好,并對(duì)焊接接頭進(jìn)行熔合比測(cè)算。

焊縫輪廓線(xiàn)圍成的區(qū)域面積即為焊縫金屬的橫截面積,焊縫金屬與焊接坡口母材金屬重疊部分的面積即為焊縫金屬中被熔化的母材橫截面積,如圖2所示。

圖2 焊縫尺寸測(cè)量及熔合比測(cè)算

經(jīng)測(cè)算,當(dāng)I形坡口根部間隙為0.5mm時(shí),在特定的焊接參數(shù)下,焊縫上表面寬度10.6mm,下表面寬度2.9mm,上表面余高1.6mm,下表面余高0.5mm,可計(jì)算出焊縫的熔合比為74.2%。而傳統(tǒng)的V形坡口TIG焊工藝焊接的熔合比僅為20%~30%。

3.2 結(jié)晶模式分析

WRC-1992相圖是用來(lái)預(yù)測(cè)奧氏體不銹鋼和雙相不銹鋼焊縫中鐵素體數(shù)FN的相組分圖[6]。由于焊接過(guò)程中保護(hù)氣體含有N2成分,會(huì)增加焊縫中的N含量[7,8],因此在分析過(guò)程中忽略了以下問(wèn)題。

1)保護(hù)氣體中含有的N元素進(jìn)入焊縫及焊縫N元素?fù)p失而帶來(lái)的不確定影響。

2)焊接方法的影響。WRC-1992相圖在研發(fā)時(shí)采用了SMAW焊接方法,而本次試驗(yàn)則采用PAW焊接方法。

3)焊接過(guò)程中合金元素?zé)龘p帶來(lái)的不確定影響。

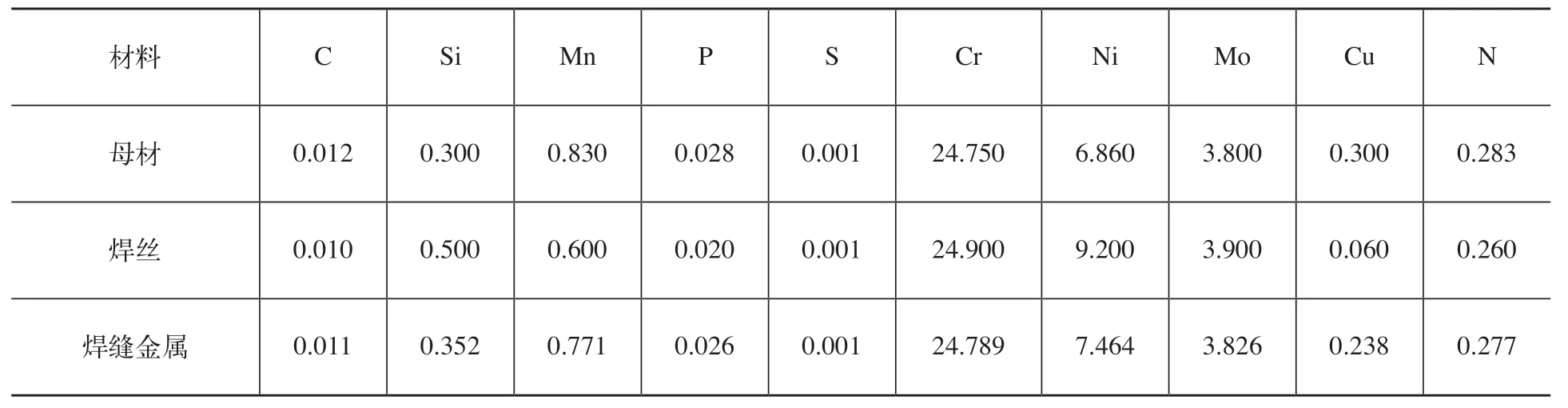

根據(jù)原材料及焊接材料質(zhì)量證明書(shū)所示的化學(xué)成分及該焊縫的熔合比,將數(shù)值代入WRC-1992相圖的Ni、Cr當(dāng)量公式中,計(jì)算出Ni、Cr當(dāng)量值,見(jiàn)表2。

表2 焊縫金屬化學(xué)成分測(cè)算(質(zhì)量分?jǐn)?shù)) (%)

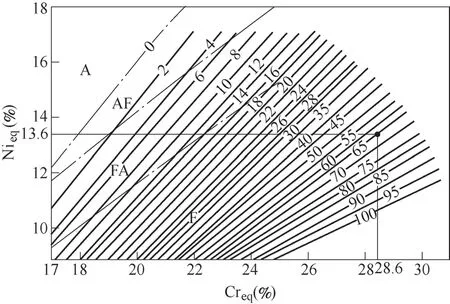

根據(jù)WRC-1992相圖Ni、Cr當(dāng)量計(jì)算公式,得出當(dāng)量值,并將該點(diǎn)描繪在WRC-1992相圖中(見(jiàn)圖3)。

Cr當(dāng)量公式:Creq=Cr+Mo+0.7Nb=28.6%

Ni當(dāng)量公式:Nieq=Ni+35C+20N+0.25Cu=13.5%

由圖3可預(yù)測(cè)出焊縫的結(jié)晶模式為F模式,即初生相為鐵素體,再由鐵素體向奧氏體轉(zhuǎn)變,預(yù)測(cè)鐵素體含量為60%~65%。

圖3 焊縫金屬在WRC-1992相圖中的位置

4 焊接工藝評(píng)定試驗(yàn)

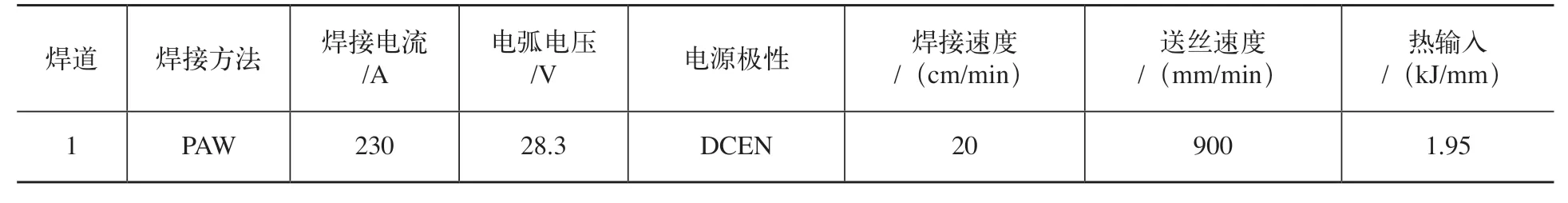

焊接工藝評(píng)定所采用的焊接參數(shù)見(jiàn)表3。

表3 焊接工藝評(píng)定所采用焊接參數(shù)

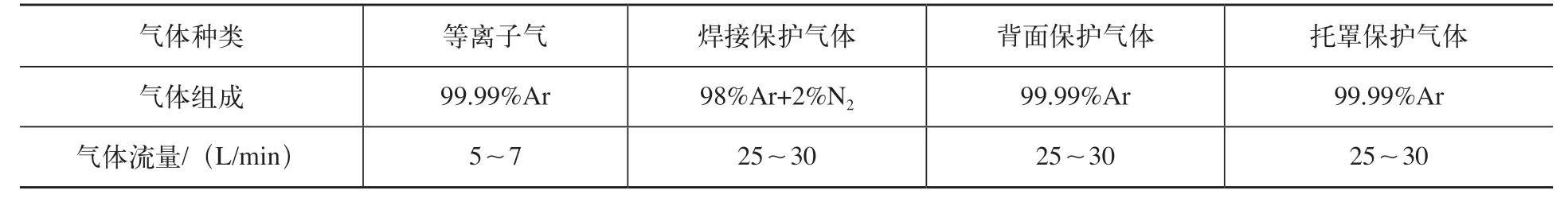

等離子氣、焊接保護(hù)氣體及流量是PAW焊接工藝的重要參數(shù)。根據(jù)焊接設(shè)備的要求,焊接過(guò)程中需要提供4路氣體。

1)等離子氣:通常為氬氣,電離后形成等離子體,用于產(chǎn)生等離子弧。在氣體流量、焊接電流的綜合調(diào)節(jié)作用下可形成不同剛性的等離子弧,較柔和的等離子弧可作為焊接熱源。

2)焊接保護(hù)氣體:用于保護(hù)熔融金屬,隔絕空氣,避免氧化;也有參與冶金反應(yīng)的作用。采用含N2的保護(hù)氣體(例如98%Ar+2%N2),可以使N元素過(guò)渡到焊縫中作為合金元素。N對(duì)雙相不銹鋼抗點(diǎn)蝕性能有重要的作用[9]。

3)托罩保護(hù)氣體:PAW焊接速度較快,托罩位于等離子焊槍的后方,因此在托罩中噴出大量保護(hù)氣體用于保護(hù)已凝固且處于高溫的焊縫金屬和熱影響區(qū),避免空氣氧化,托罩保護(hù)氣通常為氬氣。

4)背面保護(hù)氣體:也稱(chēng)為吹掃氣體。在焊縫背面安裝一個(gè)工裝,形成封閉空間,將吹掃氣體通入封閉空間中排除空氣,以防止焊接過(guò)程中焊縫背部熔融金屬和熱影響區(qū)被空氣氧化。背面保護(hù)氣通常為氬氣,也可使用N2+少量H2的混合氣,N2可以保護(hù)熔池金屬,少量的H2起還原作用,可降低封閉空間中混入少量空氣所產(chǎn)生的氧化性,且能夠還原臭氧,起到更好的保護(hù)作用。保護(hù)氣體及流量參數(shù)見(jiàn)表4。

表4 保護(hù)氣體及流量

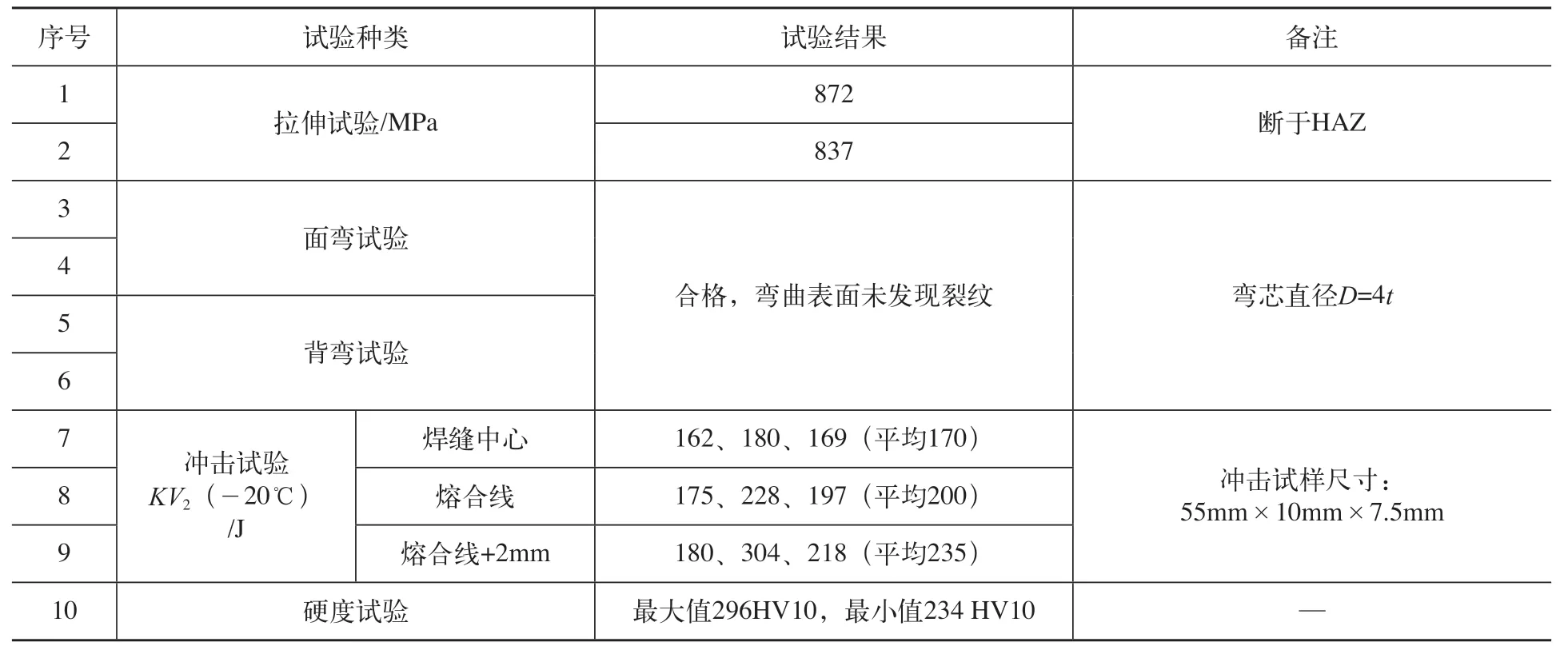

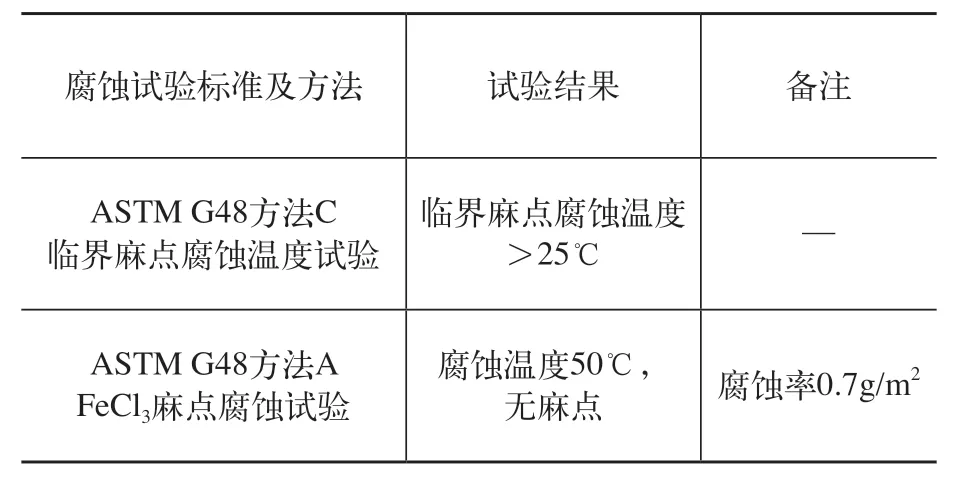

焊后進(jìn)行100%射線(xiàn)與滲透檢測(cè),焊縫質(zhì)量均滿(mǎn)足合格要求。對(duì)焊接接頭進(jìn)行力學(xué)性能和硬度檢測(cè),結(jié)果見(jiàn)表5,腐蝕試驗(yàn)檢測(cè)結(jié)果見(jiàn)表6。

表5 力學(xué)性能檢測(cè)結(jié)果

表6 腐蝕試驗(yàn)檢測(cè)結(jié)果

根據(jù)相關(guān)規(guī)范要求,在焊縫的打底層與蓋面層分別檢測(cè)鐵素體含量。而本試驗(yàn)所用工藝為一次成形焊接工藝,不涉及打底層與蓋面層的概念。因此,本試驗(yàn)在焊縫橫截面的底部與面部分別進(jìn)行鐵素體含量檢測(cè),結(jié)果見(jiàn)表7。

表7 鐵素體含量檢測(cè)結(jié)果(體積分?jǐn)?shù)) (%)

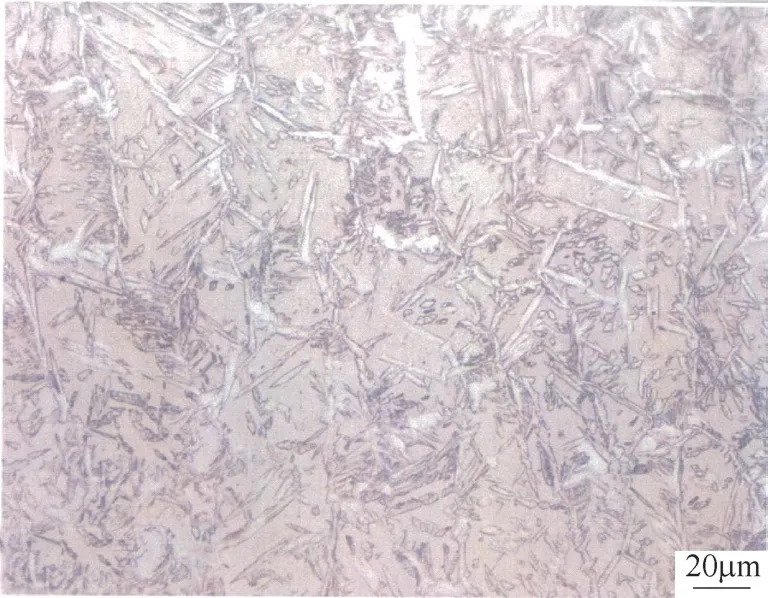

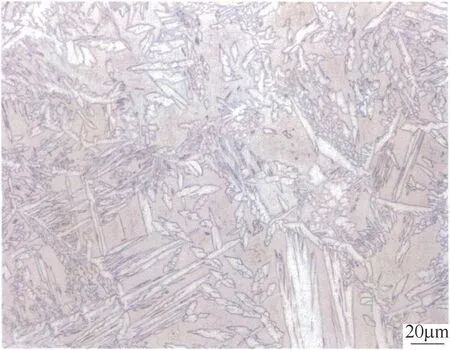

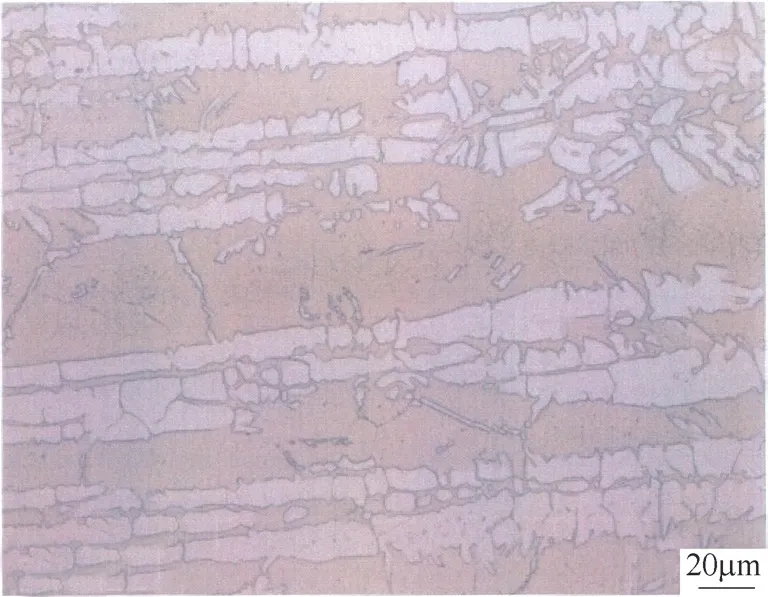

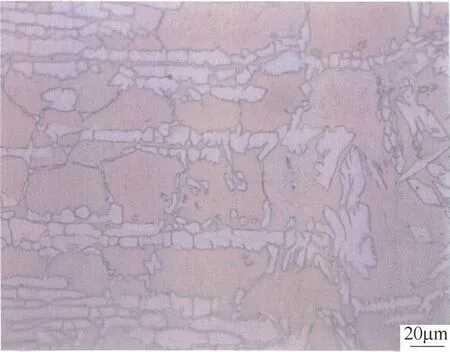

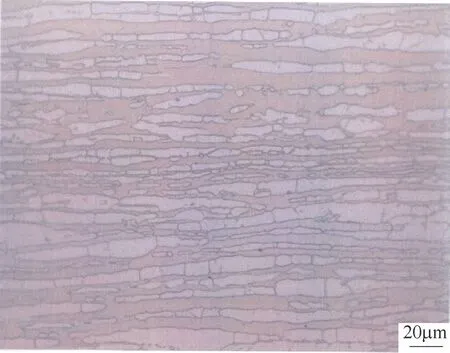

焊縫微觀(guān)金相檢測(cè)結(jié)果如圖4、圖5所示。從圖4、圖5可看出,在底部的焊縫金屬冷卻速度快,得到了更多的鐵素體,奧氏體則形成針狀、塊狀分布在鐵素體晶界處。而焊縫面部冷卻速度慢,鐵素體含量相對(duì)少,形成奧氏體較多。而且,焊接接頭內(nèi)均未發(fā)現(xiàn)碳化物、沉淀相等不良組織。HAZ及母材微觀(guān)金相檢測(cè)結(jié)果如圖6~圖8所示。

圖4 焊縫面部區(qū)域微觀(guān)金相組織

圖5 焊縫底部區(qū)域的微觀(guān)金相組織

圖6 HAZ面部區(qū)域微觀(guān)金相組織

圖7 HAZ底部區(qū)域的微觀(guān)金相組織

圖8 母材區(qū)域的微觀(guān)金相組織

5 結(jié)束語(yǔ)

1)與常規(guī)V形坡口TIG焊相比,本試驗(yàn)采用的I形坡口PAW工藝,焊接熔合比高達(dá)74%,能夠大幅減少填充金屬消耗。

2)通過(guò)金相檢測(cè)發(fā)現(xiàn),超級(jí)雙相不銹鋼高熔合比焊縫的結(jié)晶模式為先結(jié)晶鐵素體,然后鐵素體再向奧氏體進(jìn)行轉(zhuǎn)變,且轉(zhuǎn)變首先發(fā)生在晶界處,可形成針狀與塊狀?yuàn)W氏體組織。焊縫、熱影響區(qū)及母材晶界無(wú)碳化物及沉淀相。

3)鐵素體含量對(duì)焊縫的耐點(diǎn)蝕性能有極大影響。通過(guò)檢測(cè)發(fā)現(xiàn),鐵素體含量在35%~65%時(shí),耐點(diǎn)蝕性能優(yōu)越。鐵素體含量與焊縫的冷卻速度有關(guān),冷卻速度越快,焊縫中的鐵素體含量越多。

4)WRC-1992相圖對(duì)于高熔合比PAW焊接接頭鐵素體含量的估算仍存在一定誤差,主要體現(xiàn)在焊縫中的N元素帶來(lái)的不確定影響,以及焊接方法與相圖研發(fā)時(shí)使用的焊接方法不一致、合金元素?zé)龘p等不確定因素。

5)根據(jù)以上試驗(yàn)研究,采用高熔合比的PAW工藝對(duì)厚度為8mm的超級(jí)雙相不銹鋼2507板材進(jìn)行焊接,能夠獲得滿(mǎn)足船級(jí)社規(guī)范要求的焊接接頭。