超臨界無泵直流鍋爐全工況質能綜合回收改造

劉桂兵,季 勇,楊光軍,史方成,孫 祺,張立乾,武國棟

(1.國家能源集團聊城發電有限公司,山東聊城 252033;2.煙臺龍源電力技術股份有限公司,山東煙臺 264003)

電力行業是國家節能減排的重點管控行業。2006年至2020年,我國供電煤耗降低累計減少電力二氧化碳(CO2)排放量66.7億t。目前,我國發電和供熱行業CO2排放量占全國CO2排放量的比例超過40%[1]。從發電結構來看,截至2021年底,煤電裝機容量占全國電力裝機總容量的46.7%[2]。未來一段時期內,煤電仍將占據我國發電行業的主導地位。

隨著碳達峰、碳中和目標的提出,在當前的電力市場形勢下,燃煤機組低負荷調峰、啟停調峰成為常態,生產經營壓力增加,節能減排形勢愈發嚴峻。超臨界無泵(爐水循環泵)直流鍋爐質-能回收作為一種有效的節能減排技術路線,其相關研究得到越來越多的關注。呂施展等[3]提出可以將超臨界機組啟動過程中啟動疏水擴容器二次蒸汽進行回收;靖長財[4]對鍋爐正常運行吹灰疏水回收至除氧器進行研究。但是,以上研究為在特定工況下或者對特殊工質的回收,對于超臨界無泵直流鍋爐全工況質-能綜合回收的研究尚不完善,機組在正常運行、啟動期間外排的汽水工質及熱量無法得到充分回收。因此,開展全面回收超臨界無泵直流鍋爐啟動和運行階段外排工質及余熱的研究非常有必要。

筆者選取某600 MW超臨界無泵直流鍋爐機組,針對機組冷態啟動不同階段及正常運行階段全工況外排工質及余熱的回收方式進行研究,并對回收效果進行定量分析。

1 機組概況

某電廠4號機組裝機容量為600 MW。鍋爐為DG1900/25.4-Ⅱ4型超臨界參數變壓運行本生直流П形鍋爐,采用單爐膛、一次再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構。汽輪發電機組為N600-24.2/566/566型凝汽式超臨界汽輪機機組,采用單軸三缸四排汽、一次中間再熱。

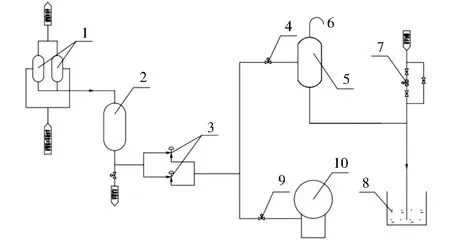

圖 1為原鍋爐啟動系統流程。鍋爐采用不帶爐水循環泵的啟動系統,內置式啟動分離器進口與垂直水冷壁混合集箱出口相連,出口與儲水罐相連,儲水罐中的水在鍋爐啟動階段經過其下部的水位控制閥(以下簡稱361閥)排至大氣式啟動疏水擴容器或凝汽器,其中,在鍋爐水質不合格或者鍋爐膨脹期間,儲水罐中的水排至大氣式啟動疏水擴容器,閃蒸蒸汽排入大氣,未閃蒸的疏水經疏水回收池排至冷卻塔,造成大量工質熱量損失及產生凝結水滴、白色煙霧等視覺污染。

1—啟動分離器;2—儲水罐;3—水位控制閥(361閥);4—電動隔離閥;5—啟動疏水擴容器;6—排空;7—減溫水調節閥組;8—疏水回收池;9—電動隔離閥;10—凝汽器。

機組啟動階段,在汽輪機沖轉前,過熱蒸汽通過高壓旁路、再熱器及低壓旁路排入凝汽器,造成極大的熱量損失,并且煙氣經過再熱器時的溫度下降幅度大,導致選擇性催化還原(SCR)脫硝系統入口煙氣溫度偏低,SCR脫硝系統無法投入,進而造成氮氧化物(NOx)超標。

2 全工況質-能綜合回收改造

改造方案主要包括啟動疏水擴容器質-能回收和啟動高壓旁路蒸汽質-能回收。啟動疏水擴容器質-能回收涵蓋啟動階段及正常運行階段的全部工況,包括閃蒸蒸汽及底部疏水的回收;改造實施后,回收的蒸汽可替代部分除氧器所需的輔助蒸汽,減少汽輪機低壓抽汽,并且鍋爐啟動時可以提前投入一次風、二次風暖風器,為鍋爐啟動創造有利條件。

2.1 啟動疏水擴容器質-能回收方案

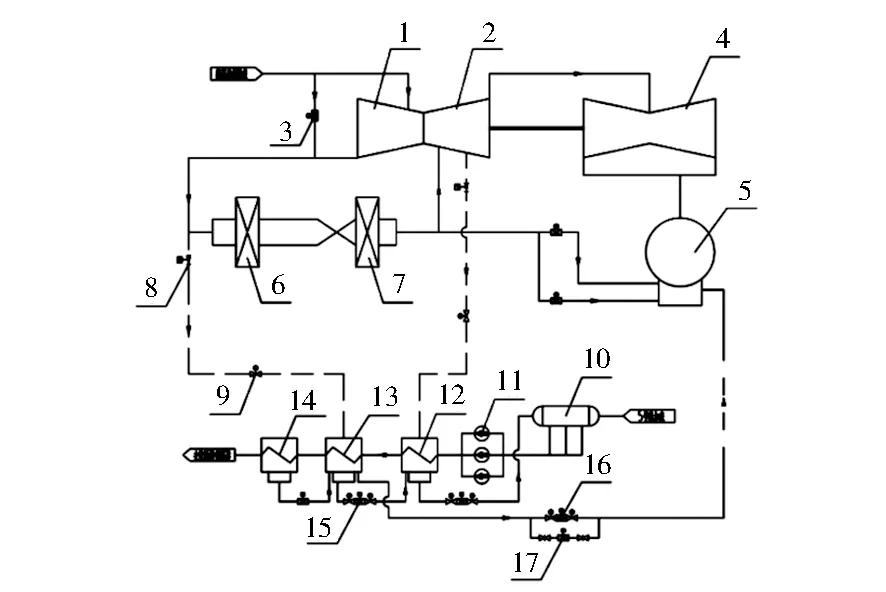

啟動疏水擴容器質-能回收方案見圖2。

1—啟動分離器;2—儲水罐;3—361閥;4—電動隔離閥;5—啟動疏水擴容器;6—排空;7—電動隔離閥;8—疏水回收池;9—電動隔離閥;10—凝汽器;11—電動隔離閥;12—逆止閥;13—電動調節閥;14—疏水-凝結水換熱器;15—一次風暖風器;16—二次風暖風器;17—增壓泵;18—電動調節閥。

具體改造內容如下:

(1)保留啟動疏水擴容器閃蒸蒸汽排空管路,增設1路管道將閃蒸蒸汽送至除氧器。

(2)啟動疏水擴容器底部疏水管道上增設1臺疏水-凝結水換熱器,凝結水側與一次風、二次風暖風器系統串聯,設備現場連接見圖3。

圖3 啟動疏水擴容器與疏水-凝結水換熱器的現場圖

(3)增設1路啟動疏水擴容器疏水管道至6號低壓加熱器。

啟動階段,啟動疏水擴容器產生的閃蒸蒸汽進入除氧器,加熱給水,底部疏水通過疏水-凝結水換熱器加熱凝結水,隨后凝結水進入一次風、二次風暖風器來提高一次風、二次風溫度,分別用來預熱磨煤機和強化鍋爐燃燒,二次風溫度的提高同時改善了空氣預熱器工作環境,冷卻后的疏水通過原有疏水管道排至疏水回收池。

正常運行階段,啟動疏水擴容器產生的閃蒸蒸汽進入除氧器加熱給水,底部疏水進入6號低壓加熱器加熱凝結水,逐級自流進行多級換熱后進入凝汽器熱井。閃蒸蒸汽排空作為安全手段備用及初期排空氣用。

2.2 汽輪機沖轉前高壓旁路蒸汽質-能回收

汽輪機沖轉前高壓旁路蒸汽質-能回收方案見圖4。

1—高壓缸;2—中壓缸;3—高壓旁路調節閥;4—低壓缸;5—凝汽器;6—低溫再熱器;7—高溫再熱器;8—2段抽汽逆止閥;9—電動隔離閥;10—除氧器;11—給水泵;12—1號高壓加熱器;13—2號高壓加熱器;14—3號高壓加熱器;15—正常疏水閥門組;16—事故疏水閥門組;17—事故疏水旁路閥門組。

具體改造內容如下:

(1)在2號高壓加熱器事故疏水管旁路增加氣動調節閥,便于快速精準調節疏水液位。

(2)汽輪機沖轉前,利用原有的2段抽汽管道,提前投運2號高壓加熱器。

鍋爐啟動時,汽輪機沖轉前,部分高壓旁路蒸汽提前進入2號高壓加熱器,加熱鍋爐給水,改善啟動初期鍋爐的工作環境,疏水通過事故疏水旁路進入凝汽器熱井。

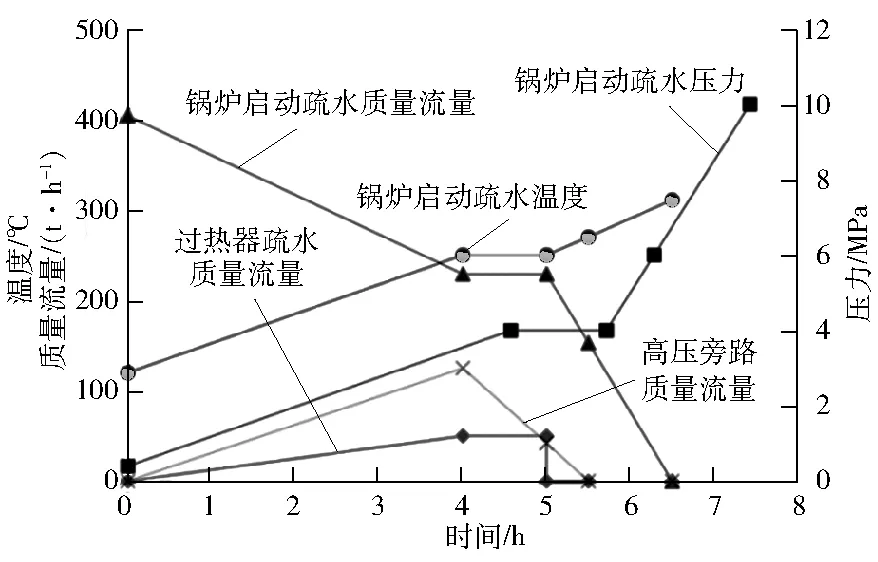

2.3 啟動疏水擴容器水源確定

啟動階段,鍋爐疏水流量、溫度、壓力等參數的變化較大。鍋爐冷態啟動曲線見圖5,整個冷態啟動過程歷經6.5 h,包含機組點火、沖轉、并網、干濕態轉換4個階段。鍋爐點火后至沖轉前歷經4 h,該階段鍋爐出口水溫度上升、水質惡化,啟動疏水經361閥進入啟動疏水擴容器,隨后疏水的溫度、壓力逐漸上升,疏水量逐漸減少;疏水熱態沖洗合格后進入凝汽器,不再進入啟動疏水擴容器,產生的過熱蒸汽量逐漸增加;過熱器、再熱器疏水進入啟動疏水擴容器,大量過熱蒸汽通過高壓旁路進入再熱器,然后經低壓旁路進入凝汽器;沖轉至并網歷經1 h,過熱蒸汽進入汽輪機沖轉,高壓旁路流量下降至零;并網后,過熱器、再熱器疏水閥門關閉,過熱器、再熱器疏水降至零。根據機組狀況,實際啟動所需的時間可能略有差異。

圖5 鍋爐冷態啟動曲線

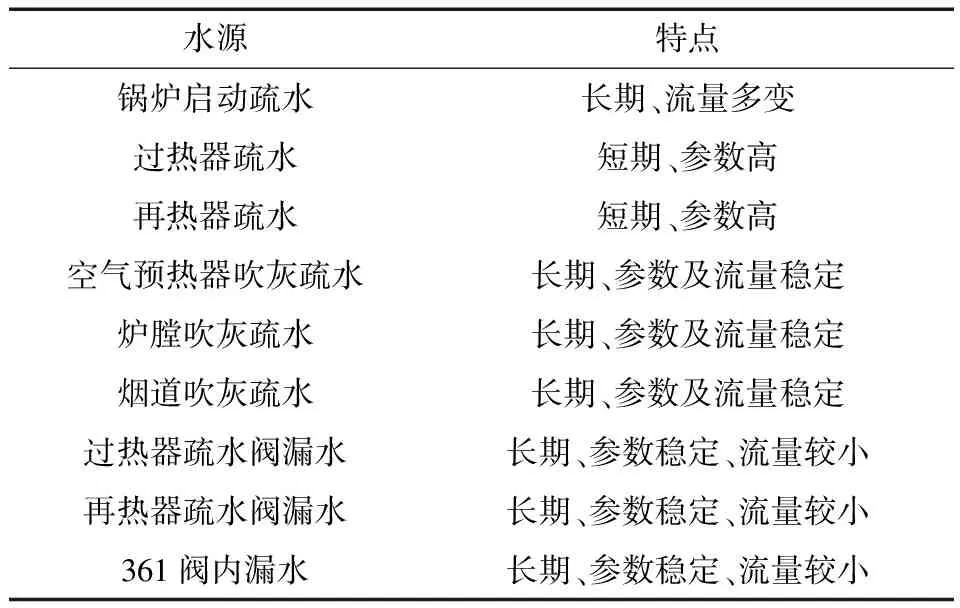

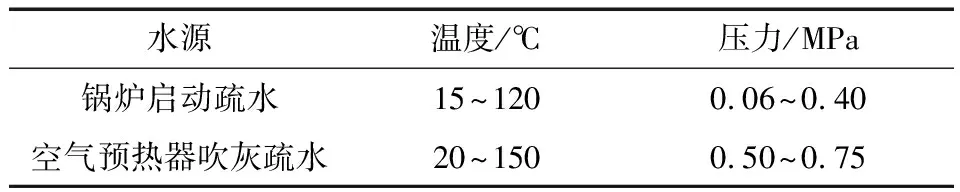

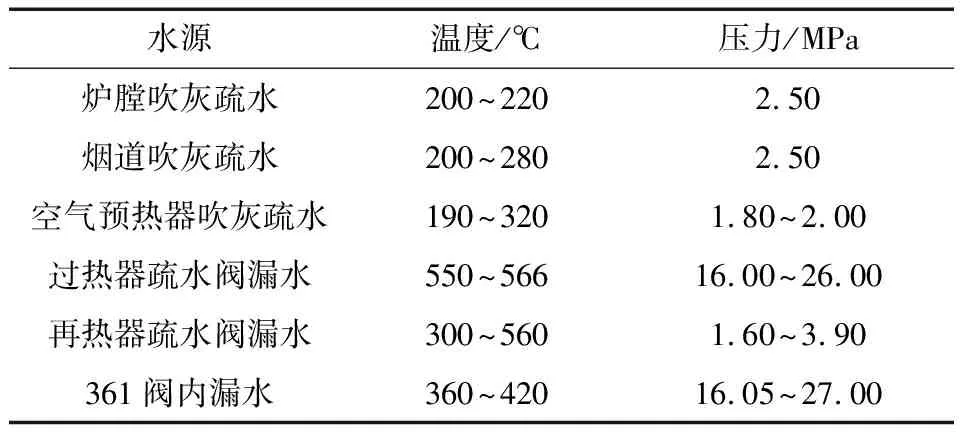

原系統中,大氣式啟動疏水擴容器接收的水源包括鍋爐啟動疏水、過熱器疏水、再熱器疏水、爐膛吹灰疏水、煙道吹灰疏水、空氣預熱器吹灰疏水、鍋爐下降管放水等。啟動階段與正常運行階段進入啟動疏水擴容器的水源見表1。

表1 大氣式啟動疏水擴容器接收的水源

2.4 啟動疏水擴容器設計選型

原大氣式啟動疏水擴容器運行壓力約等于大氣壓力,需要根據不同階段啟動疏水擴容器疏水來源、閃蒸蒸汽流向及除氧器運行情況,同時考慮極限質量流量(450 t/h)及極限溫度(350 ℃)的情況,重新對啟動疏水擴容器進行設計選型。經過試算,確定設計工況如下:進水質量流量為279 t/h,進水溫度為250 ℃,進水壓力為4 MPa。采用蒸發強度法設計啟動疏水擴容器,并且采用上升速度法校核[5],最終確定改造后啟動疏水擴容器的運行壓力為1 MPa、設計壓力為1.6 MPa、設計容積為25 m3。

3 回收效果分析

按照上述方案完成改造后,對質-能回收的4個階段進行監測:鍋爐冷態沖洗至點火階段、鍋爐點火至熱態沖洗結束階段、鍋爐熱態沖洗結束至汽輪機沖轉前階段、汽輪機沖轉后及正常運行階段,并且定量分析工質及熱量的回收效果。

3.1 鍋爐冷態沖洗至點火階段

鍋爐冷態沖洗至點火階段,進入啟動疏水擴容器的水源見表2。

表2 鍋爐冷態沖洗至點火階段啟動疏水擴容器的水源

機組冷態啟動第1天,鍋爐冷態沖洗至點火階段的主要運行參數見圖6。隨著除氧器內輔助蒸汽的投入,給水溫度逐漸上升,進入啟動疏水擴容器的疏水溫度隨之上升;水質化驗合格后,361閥排水切換至凝汽器,鍋爐啟動疏水溫度繼續上升至120 ℃左右;吹灰器處于暖管階段,吹灰疏水溫度較低,該階段鍋爐未點火,并且啟動疏水擴容器內水溫低無法形成閃蒸蒸汽,進入啟動疏水擴容器的工質及熱量均未被回收。

圖6 鍋爐冷態沖洗至點火階段的主要運行參數

3.2 鍋爐點火至熱態沖洗結束階段

鍋爐點火至熱態沖洗結束階段,進入啟動疏水擴容器的水源見表3。

表3 鍋爐點火至熱態沖洗結束階段啟動疏水擴容器的水源

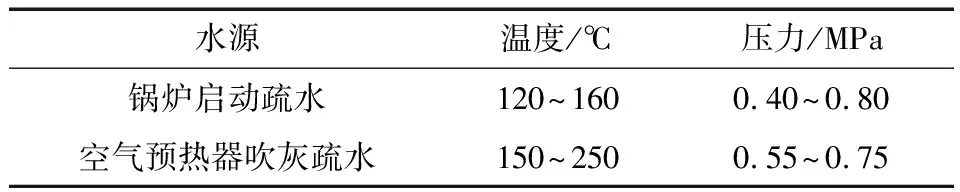

機組冷態啟動第1天至第2天凌晨,鍋爐點火至熱態沖洗結束階段的主要運行參數見圖7。鍋爐點火后,鍋爐出口水溫度勻速上升,爐水水質惡化,不合格的啟動疏水再次經361閥進入啟動疏水擴容器;熱態沖洗結束后,啟動疏水排入凝汽器。此時,鍋爐已點火,一次風、二次風投運,啟動疏水擴容器閃蒸蒸汽品質低,無法進入除氧器。啟動疏水擴容器底部疏水將凝結水由23 ℃加熱至70 ℃,進而將一次風溫度由37 ℃加熱至46.6 ℃,將二次風溫度由12.2 ℃加熱至50.7 ℃。進入啟動疏水擴容器的工質未被回收,而熱量全部被回收,合計49.52 GJ熱量,折合1.69 t標準煤。

圖7 鍋爐點火至熱態沖洗結束階段的主要運行參數

3.3 鍋爐熱態沖洗結束至汽輪機沖轉前階段

鍋爐熱態沖洗結束至汽輪機沖轉前階段,進入啟動疏水擴容器的水源見表4。

表4 鍋爐熱態沖洗結束至汽機沖轉前啟動疏水擴容器的水源

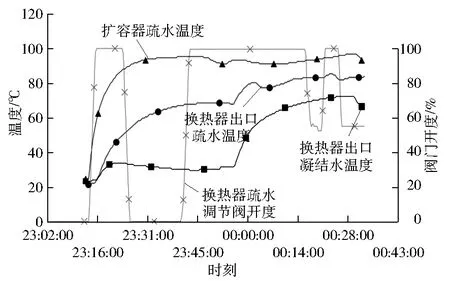

機組冷態啟動第2天,鍋爐熱態沖洗結束至汽輪機沖轉前階段的主要運行參數見圖8。該階段歷經約6 h,過熱器、再熱器疏水閥全開,熱態沖洗結束后,隨著鍋爐出口水溫度的上升,過熱器及再熱器疏水的溫度和壓力逐漸上升,后期進入啟動疏水擴容器的疏水全部變為蒸汽,持續進入除氧器,減少鄰爐輔助蒸汽的消耗,同時可以為機組臨時停機再啟動創造有利條件。啟動疏水擴容器的壓力隨著除氧器的壓力波動,兩者的壓差為20~50 kPa。進入啟動疏水擴容器的工質全被回收,合計94.8 t疏水及蒸汽,同時熱量全部被回收,合計2120 GJ熱量,折合72.33 t標準煤。

圖8 鍋爐熱態沖洗結束至汽輪機沖轉前的主要運行參數

此外,鍋爐熱態沖洗結束后,部分高壓旁路蒸汽經2段抽汽管道進入2號高壓加熱器加熱給水,實現部分主蒸汽熱量回收,合計30.14 GJ熱量,折合1.03 t標準煤。機組冷態啟動第2天,提前投運2號高壓加熱器運行參數見圖9,回收加熱效果顯著。

圖9 提前投運2號高壓加熱器運行參數

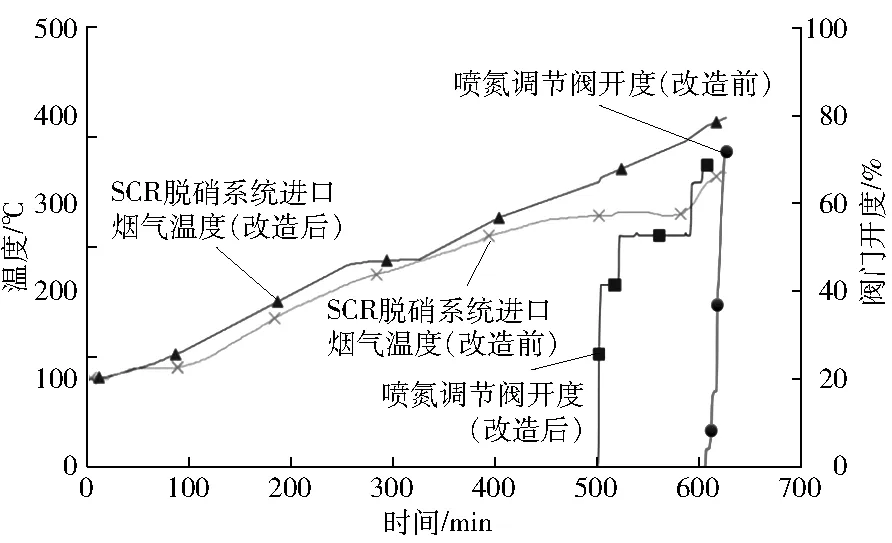

按照催化劑反應溫度要求,當SCR脫硝系統入口煙氣溫度達到320 ℃時,SCR脫硝系統開始投運。2號高壓加熱器提前投運后,再熱器蒸汽流量減少,SCR脫硝系統進口煙氣的升溫速度增加,SCR脫硝系統投運時間提前(見圖10)。按照原啟動方式,點火10 h后SCR脫硝系統投運;2號高壓加熱器提前投運后,SCR脫硝系統在點火后8.5 h投運,效果顯著。

圖10 SCR脫硝系統投運參數

3.4 汽輪機沖轉后及正常運行階段

汽輪機沖轉后及正常運行階段,進入啟動疏水擴容器的水源見表5。

表5 汽機沖轉后及正常運行啟動疏水擴容器的水源

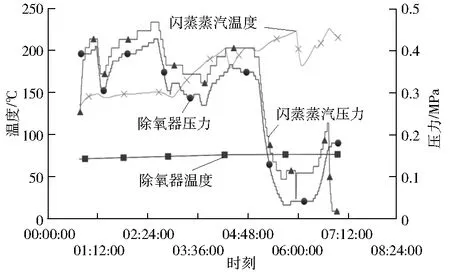

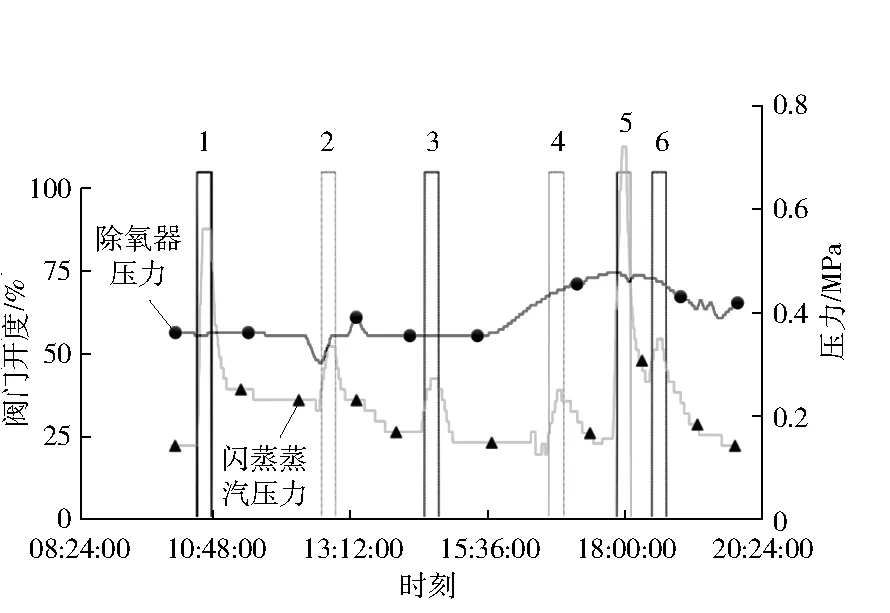

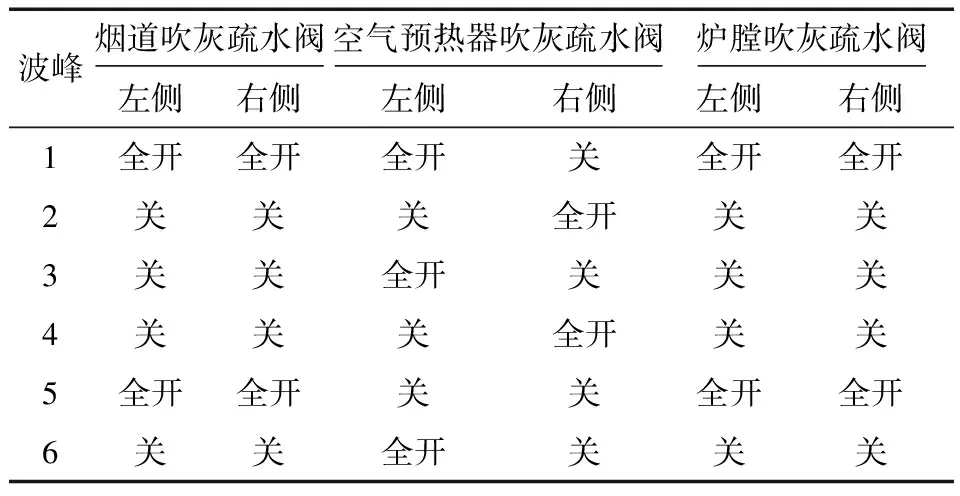

汽輪機沖轉后及正常運行階段的主要運行參數見圖11(1、2、3、4、5、6均為閥門開度波峰),其中關于6個閥門開度波峰的閥門開關情況見表6。

圖11 汽輪機沖轉后及正常運行階段的主要運行參數

表6 6個閥門開度波峰的閥門開關情況

汽輪機開始沖轉時,過熱器、再熱器疏水閥全部關閉,吹灰器疏水及部分閥門內漏水維持啟動疏水擴容器壓力,吹灰器周期性產生疏水。當引入1路或2路吹灰疏水水源時,啟動疏水擴容器閃蒸蒸汽無法進入除氧器;當引入3路及以上吹灰疏水水源時,啟動疏水擴容器閃蒸蒸汽基本可以進入除氧器,排擠汽輪機4段抽汽,增加汽輪機做功能力。啟動疏水擴容器底部疏水排至6號低壓加熱器,加熱凝結水,排擠部分汽輪機低壓抽汽,進一步增加汽輪機做功能力。該階段工況運行參數存在周期性波動,回收期長,進入啟動疏水擴容器的工質及熱量全部被回收。取除氧器運行壓力中值(0.7 MPa)計算,得出節約標準煤595 t/a,節約凝結水6 342 t/a,共節約費用69.013萬元/a。

3.5 回收經濟性計算

為定量分析改造后工質及熱量的回收效果,計算條件如下:機組每年冷態啟動5次,單次冷態啟動耗時8.5 h(包括鍋爐點火至汽輪機沖轉耗時約6 h),機組年利用時間為4 252 h,標準煤價格為1 000元/t;機組工業耗水(黃河水)價格為2.5元/t,凝結水處理費(不含基礎水費)為15元/t,環境水溫度為20 ℃。

經計算,啟動各階段累計節約標準煤量為375.25 t/a,節約凝結水量為474 t/a,共節約38.236萬元/a。改造后,機組全工況運行共節約水6 816 t/a,節約標準煤970.25 t/a,減少CO2、二氧化硫(SO2)、NOx、粉塵的排放量分別為2 418.7 t/a、72.6 t/a、36.8 t/a、660.3 t/a,節能減排效益顯著;節約運行費用為107.249萬元/a,改造總投資為366萬元,投資回收期約為3.4 a,經濟效益顯著。

4 結語

通過對某電廠600 MW超臨界無泵直流鍋爐全工況質-能綜合回收改造,得到以下結論:

(1)鍋爐啟動階段及正常運行階段,除鍋爐冷態沖洗階段外,進入啟動疏水擴容器的熱量可以被全部回收。

(2)鍋爐啟動階段及正常運行階段,除鍋爐冷、熱態沖洗階段工質排至疏水回收池作為循環水,其余工況進入啟動疏水擴容器的工質可以被全部回收。

(3)回收余熱加熱一次風,改善啟動初期磨煤機工作環境;回收余熱加熱二次風,強化鍋爐燃燒,并改善啟動初期空氣預熱器工作環境;回收余熱加熱給水,啟動初期減少了鄰爐輔助蒸汽耗量,為機組臨時停機自啟動創造有利條件,正常運行階段排擠除氧器抽汽,增加汽輪機做功能力;加熱凝結水,正常運行階段排擠低壓抽汽,進一步加強汽輪機做功能力。

(4)鍋爐啟動階段,高壓旁路主蒸汽及熱量部分回收,提高了給水溫度,改善鍋爐水冷壁工作環境,同時由于再熱器蒸汽流量降低,SCR脫硝系統入口煙氣溫度提升加快,SCR脫硝系統投運時間提前,有利于寬負荷脫硝的實現。

(5)通過定量分析工質及熱量的回收效果,得出節約運行費用為107.249萬元/a,改造總投資為366萬元,投資回收期約為3.4 a,經濟效益顯著。