大型商辦綜合體全鋼框架結(jié)構(gòu)施工技術(shù)

陳 嘯

上海市機械施工集團有限公司 上海 200072

1 工程概況

宜家購物中心位于上海市長寧區(qū),為集商業(yè)購物中心、宜家家居賣場及辦公樓為一體的商辦綜合體,占地面積約7萬 m2。本工程地下為混凝土框架結(jié)構(gòu),地上為全鋼框架結(jié)構(gòu)(圖1)。鋼結(jié)構(gòu)合同主要包含約2萬 t鋼結(jié)構(gòu)、16.5萬 m2樓承板、26萬 m2防火涂料等的施工及管理工作內(nèi)容。

圖1 結(jié)構(gòu)模型

2 施工技術(shù)難點及解決方案

2.1 塔吊布置及安裝

1)技術(shù)難點。本工程占地面積巨大,構(gòu)件形式復(fù)雜,對建筑有限高要求,塔吊型號與塔吊基礎(chǔ)形式選擇是完成項目的關(guān)鍵。

2)解決方案。根據(jù)本工程的自身情況,在施工場地內(nèi)布置5臺ZSC600塔吊,對施工場地的覆蓋范圍達到95%以上,塔吊基礎(chǔ)選用井字轉(zhuǎn)換梁基礎(chǔ)。

2.2 大型桁架施工

1)技術(shù)難點。本工程有2處大型桁架,桁架超高、超長,不適合在加工廠整體加工,需要散件加工并且分段吊裝,在施工現(xiàn)場散件拼裝。

2)解決方案。在大型桁架深化階段,根據(jù)桁架分段原則定下桁架的分段位置,要求加工廠嚴格按照相關(guān)規(guī)范加工,保證加工質(zhì)量。在施工現(xiàn)場,做好胎架搭設(shè)及腳手架搭設(shè);桁架散件拼裝時,拼裝精度及焊縫質(zhì)量須滿足要求。

2.3 安全施工管理

1)技術(shù)難點。鋼結(jié)構(gòu)工程量巨大,分布范圍廣,同時施工的機械和人數(shù)較多,對安全管理要求很高。

2)解決方案。施工過程中,使用鋼結(jié)構(gòu)施工安全標準化成套裝置,提供安全可靠的安全措施,保證施工過程的安全。

2.4 施工管理

1)技術(shù)難點。在混凝土結(jié)構(gòu)與鋼結(jié)構(gòu)的交界面,節(jié)點形式復(fù)雜,如何處理節(jié)點,保證混凝土結(jié)構(gòu)與鋼結(jié)構(gòu)的有效連接是一大施工難點;施工過程中存在大量屋面鋼結(jié)構(gòu)工程及幕墻工程,施工面積大,構(gòu)件品種多,同時是多工種共同施工,如何合理安排各工序平行交叉均衡施工是一大技術(shù)難點。

2)解決方案。由總包牽頭,在施工過程中秉承鋼結(jié)構(gòu)深化施工一體化管理理念,積極組織協(xié)調(diào)各家單位進行技術(shù)交流和施工工序交流,配合各家單位提資,在工廠將其他單位的連接節(jié)點加工至鋼構(gòu)件上,有效提高現(xiàn)場施工進度,最大限度地保證現(xiàn)場的施工安全和質(zhì)量[1-6]。

3 塔吊布置及裝拆

3.1 塔吊布置

宜家項目鋼結(jié)構(gòu)施工共布置5臺ZSC600塔吊,塔吊布置在基礎(chǔ)結(jié)構(gòu)底板上。Ⅰ區(qū)3個分區(qū)各配置1臺ZSC600塔吊,Ⅱ區(qū)配置2臺ZSC600塔吊。11#~13#塔吊用70 m主臂,14#~15#塔吊用80 m主臂。塔吊使用期間,塔吊區(qū)域梁板留洞,洞口貫穿地下、地上結(jié)構(gòu),洞口面積最小(8.4×8.4) m2,塔吊周邊1跨范圍內(nèi)不允許堆載(圖2、圖3)。

圖2 Ⅰ區(qū)塔吊定位平面示意

圖3 Ⅱ區(qū)塔吊定位平面示意

3.2 塔吊基礎(chǔ)

本工程塔吊基礎(chǔ)為井字轉(zhuǎn)換鋼梁,鋼梁上下錯層正交布置,下層2根鋼梁,上層2根鋼梁,塔吊荷載通過井字轉(zhuǎn)換梁傳遞至四角埋件,再通過埋件傳遞至結(jié)構(gòu)基礎(chǔ),埋件位置選擇樁基承臺上(圖4)。

圖4 塔吊基礎(chǔ)平立面示意

塔吊基礎(chǔ)井字轉(zhuǎn)換梁采用鋼箱梁,截面規(guī)格主要有B980 mm×800 mm×24 mm×40 mm、B1 400 mm×1 000 mm×24 mm×40 mm,材質(zhì)為Q345B,在保證鋼箱梁承載能力的前提下,鋼箱梁具體規(guī)格根據(jù)實際情況調(diào)整。

埋件在基礎(chǔ)底板施工時埋入。下層轉(zhuǎn)換梁設(shè)置墊板找平與埋件焊接,上層鋼梁擱置在下層鋼梁上,與下層鋼梁通過角焊縫連接。上層鋼梁之間采用雙拼熱軋槽鋼連接。塔吊通過標準節(jié)下的底座連接至鋼井字轉(zhuǎn)換梁,底座與上層鋼梁連接方式為全熔透坡口焊。

3.3 塔吊裝拆

5臺ZSC600塔吊都在支撐棧橋拆卸前安裝,結(jié)構(gòu)封頂后拆卸。Ⅰ區(qū)先安裝11#塔吊,再安裝12#塔吊、13#塔吊,Ⅱ區(qū)先安裝15#塔吊,再安裝14#塔吊。

塔吊安裝采用汽車吊站位棧橋上進行,汽車吊裝拆塔吊時,汽車吊起重支腿作用在支撐主梁上,不滿足時支腿下鋪設(shè)路基箱擴散。

塔吊拆卸時,11#塔吊、12#塔吊、15#塔吊先自降至屋面標高,采用汽車吊站位首層板,進行塔吊拆卸。13#塔吊先自降至屋面標高,采用1臺汽車吊站位于棧橋板和1臺汽車吊站位于室內(nèi)首層板配合拆卸;14#塔吊先自降至屋面標高,采用1臺汽車吊站位于首層板和1臺汽車吊站位于室內(nèi)首層板配合拆卸。

4 大截面桁架施工

4.1 桁架施工部署

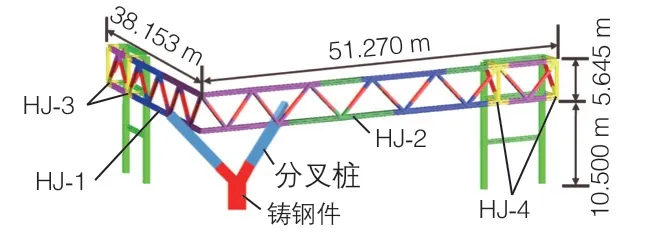

本工程桁架下部由1根三叉柱支撐,三叉柱下部本體為鑄鋼件。最大一榀桁架質(zhì)量約51.1 t,長度約51.270 m,由于桁架超高、超長,不便于運輸,故需要加工廠散件加工,現(xiàn)場分段拼裝(圖5)。

圖5 桁架構(gòu)件大樣

桁架施工流程:鑄鋼件/HJ-3/HJ-4吊裝→臨時支撐安裝→分叉柱吊裝→HJ-1/HJ-2地面拼裝→HJ-1/HJ-2吊裝→結(jié)構(gòu)補缺。

4.2 桁架分段

考慮到運輸要求,桁架加工廠散件加工,現(xiàn)場分段拼裝。分段原則:滿足原設(shè)計的受力要求;滿足現(xiàn)場安裝和精度控制的要求;滿足制作工藝和運輸?shù)囊蟆7侄吸c均距離節(jié)點1.5 m,為保證安裝質(zhì)量,與桁架連接的鋼梁連接件均現(xiàn)場后焊。

4.3 臨時支撐搭設(shè)

桁架臨時支撐采用四方架,每個四方架下方需放置2個路基箱,路基箱長邊方向與桁架方向垂直;四方架下端與路基箱用角焊縫焊接固定,四方架上端利用轉(zhuǎn)換工字鋼梁與桁架焊接固定。

4.4 桁架吊裝

HJ-1地面拼裝后整體質(zhì)量為28.5 t,吊裝采用220 t汽車吊。為保證桁架施工的安全,桁架松鉤前需提前利用塔吊安裝部分結(jié)構(gòu)梁,同時設(shè)置相應(yīng)的斜撐。

4.5 桁架吊裝變形驗算

在桁架施工前,為保證桁架安裝的質(zhì)量和安全,利用Midas軟件建立計算模型,驗算桁架吊裝過程中的變形。吊裝過程中,桁架的變形僅考慮桁架自重產(chǎn)生的影響。經(jīng)計算,桁架各分段吊裝過程中的變形均很小,最大變形為1.3 mm,滿足要求。

5 安全措施標準化成套裝置

本工程設(shè)計及研發(fā)了一套鋼結(jié)構(gòu)安全施工標準化裝置,以滿足各類鋼結(jié)構(gòu)工程的施工需求。

5.1 操作平臺

1)可組裝調(diào)節(jié)操作平臺(圖6)。由于鋼結(jié)構(gòu)安裝領(lǐng)先于壓型鋼板的施工,為了解決外圍框架鋼柱的對接連接和焊接問題,本工程施工時設(shè)計專門的可組裝調(diào)節(jié)的操作平臺,該操作平臺組裝方便,可多次重復(fù)使用,極大提高了施工效率。

圖6 可調(diào)節(jié)操作平臺使用效果

2)大截面梁施工下掛式可調(diào)節(jié)施工平臺(圖7)。施工大截面梁和超高桁架時,由于常規(guī)的焊接吊籃不滿足大截面構(gòu)件施工工況,故本工程專門設(shè)計了一種針對大截面構(gòu)件的下掛式可調(diào)節(jié)施工平臺。

圖7 下掛式可調(diào)節(jié)施工平臺使用效果

5.2 垂直登高

為解決鋼柱吊裝和校正過程中的登高問題,本工程采用垂直登高掛梯(圖8),作業(yè)人員登高時必須通過鋼掛梯上下,攀爬過程中作業(yè)人員應(yīng)當(dāng)面向爬梯,手中不得持物,嚴禁以鋼柱栓釘為支撐攀爬鋼柱。

圖8 垂直登高掛梯使用效果

5.3 安全防護

1)防護安全繩。為方便施工過程中作業(yè)人員的安全通行,本工程施工過程中布置抱箍式雙道安全繩和立桿式雙道安全繩作為臨邊防護,作業(yè)人員行走時要把身上的安全繩卡扣扣在搭設(shè)的安全繩上,嚴禁在未做防護的情況下行走。

2)洞口處防護安全網(wǎng)。壓型鋼板鋪設(shè)時,為防止物體墜落,本工程在施工過程中架設(shè)下掛式安全網(wǎng)。同時在無需鋪設(shè)壓型鋼板的超大洞口處,為防止物體墜落,在結(jié)構(gòu)鋼梁上架設(shè)上掛式安全網(wǎng)。

3)鋼制組裝通道及臨邊外挑網(wǎng)。施工過程中,為保證作業(yè)人員在樓層內(nèi)安全通行以及小型機具轉(zhuǎn)移,架設(shè)鋼制組裝通道;在結(jié)構(gòu)外圍,布置臨邊外挑網(wǎng)用于防止高空墜物。

5.4 接火措施

本工程焊接工程量巨大,為防止焊接過程中火花、焊渣的散落,造成安全隱患,在焊接過程中需安置接火斗。

6 鋼結(jié)構(gòu)深化施工一體化

本工程多專業(yè)交叉施工,體量巨大,若采用傳統(tǒng)的單一劃分模式,建設(shè)單位需要增加各個工藝的項目管理隊伍,從而增加許多管理成本和投資成本;對于各個專業(yè)承包單位來說,由于各自的承包范圍不大,經(jīng)營利潤絕對值小,無法投入比較完備的項目管理隊伍,不利于工程的建設(shè)。故本工程針對鋼結(jié)構(gòu)與土建、鋼結(jié)構(gòu)與屋面、鋼結(jié)構(gòu)與幕墻實施深化施工一體化管理。

6.1 鋼結(jié)構(gòu)、土建深化施工一體化

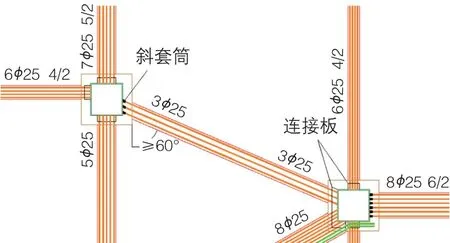

首層樓板是鋼結(jié)構(gòu)與混凝土結(jié)構(gòu)的轉(zhuǎn)換界面,存在大量的勁性柱與混凝土梁的連接節(jié)點,節(jié)點形式復(fù)雜多變。由總包帶頭,多方討論,利用計算機模擬排布三維放樣,鋼筋排布原則為:盡量排布貫通筋,減少節(jié)點焊筋量,在設(shè)計允許的情況下盡量加大鋼筋間距,保證焊接操作空間,提高焊接質(zhì)量,故深化設(shè)計階段確定了如下幾種節(jié)點形式。

1)純連接板式。當(dāng)混凝土梁的鋼筋只排布一排時,不管混凝土梁與勁性柱正交或斜交,鋼筋與勁性柱連接時都可以采用純連接板形式。施工時,鋼筋焊接采用雙面焊,焊接長度不小于5倍鋼筋直徑(圖9)。

圖9 梁柱正交時純連接板連接示意

2)連接板與直套筒搭配形式。當(dāng)混凝土梁和勁性柱(勁性鋼柱為非圓管鋼柱)正交時,可以采用連接板和直套筒的搭配連接形式。施工時混凝土梁的一端采用連接板,另一端采用直套筒(圖10)。

圖10 連接板與直套筒搭配示意

3)連接板與斜套筒搭配形式。當(dāng)混凝土梁和勁性柱(勁性鋼柱為非圓管鋼柱)斜交時,可以采用連接板和斜套筒的搭配連接形式,套筒傾斜角度不得小于60°。施工時混凝土斜梁的一端采用連接板,另一端采用直套筒(圖11)。

圖11 連接板與斜套筒搭配示意

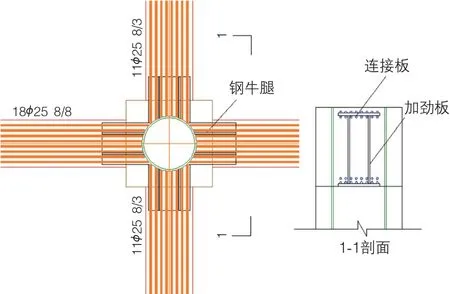

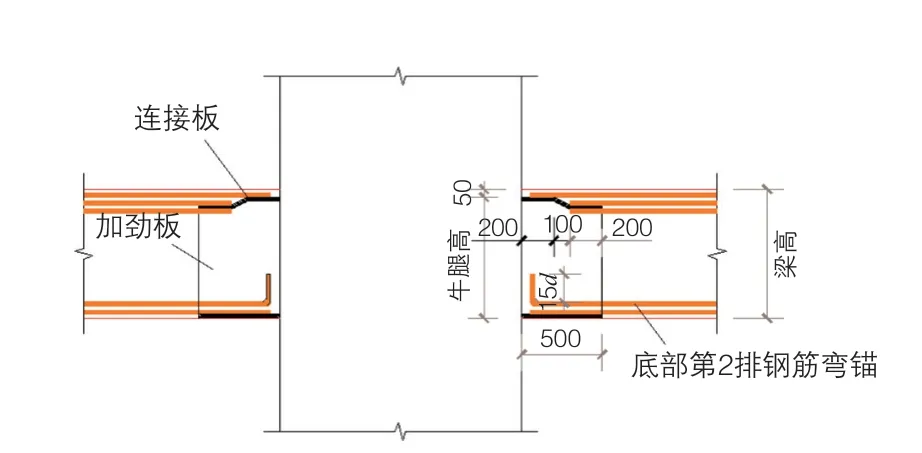

4)特殊節(jié)點處理方式。當(dāng)勁性鋼柱為圓管鋼柱時,由于在圓弧面上很難焊接上套筒,因而不能采取連接板和套筒的搭配方式。經(jīng)過多方討論,設(shè)計出一種鋼牛腿方式,即連接板與加勁板的搭配方式(圖12)。施工時,上皮鋼筋第1、2行雙面焊接在牛腿上,下皮第2、3行鋼筋直接彎錨。當(dāng)梁面有3排鋼筋時,采用如圖13所示的節(jié)點。

圖12 圓柱節(jié)點

圖13 3排筋鋼牛腿示意

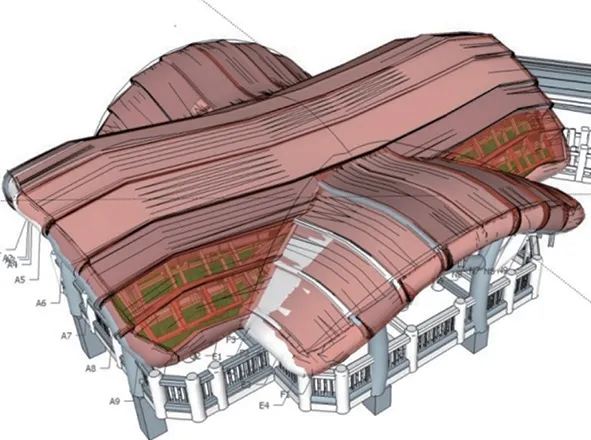

6.2 鋼結(jié)構(gòu)、屋面深化施工一體化

作為鋼結(jié)構(gòu)專業(yè)分包,從工程整體考慮,由于本工程屋面面積大、結(jié)構(gòu)復(fù)雜,故在鋼結(jié)構(gòu)深化階段,積極與屋面專業(yè)單位溝通,共同討論鋼結(jié)構(gòu)與屋面的施工。

1)采用基于BIM的信息化測量技術(shù),結(jié)合3D掃描技術(shù),通過建模、合模、修模,實現(xiàn)鋼結(jié)構(gòu)深化設(shè)計、加工制作、現(xiàn)場安裝一體化聯(lián)動,解決了屋面構(gòu)件雜亂繁多、難以精確定位的難題(圖14)。

圖14 屋面表皮合模

2)利用Midas軟件進行結(jié)構(gòu)分析,除考慮恒活荷載外,由于屋面支撐與主體結(jié)構(gòu)為非剛性連接,還需考慮溫度應(yīng)力對結(jié)構(gòu)的影響。通過Midas軟件分析之后,進行構(gòu)件優(yōu)化,減小構(gòu)件截面。

6.3 鋼結(jié)構(gòu)、幕墻深化施工一體化

1)連接件深化。幕墻與鋼結(jié)構(gòu)連接件由幕墻單位深化,深化過程中要考慮到與幕墻有關(guān)的鋼結(jié)構(gòu)尺寸偏差,使得連接件做到三維可調(diào),并提出幕墻可調(diào)節(jié)的鋼結(jié)構(gòu)允許誤差,同時幕墻支撐系統(tǒng)也必須滿足設(shè)計院結(jié)構(gòu)工程師的受力要求。

2)鋼結(jié)構(gòu)合模。幕墻單位對連接件深化后提資給鋼結(jié)構(gòu)單位,由鋼結(jié)構(gòu)單位合模,檢查是否滿足誤差要求,是否出現(xiàn)碰撞問題。當(dāng)發(fā)現(xiàn)問題時,召開幕墻與鋼結(jié)構(gòu)深化討論會,集思廣益,共同討論解決方法。

3)幕墻施工。幕墻施工時提出“跟蹤測量、分段移交、線形控制”的管理思路,打破了常規(guī)的施工步驟,在鋼結(jié)構(gòu)安裝過程中幕墻單位及時穿插進行測量,在一個施工區(qū)段完成后移交幕墻單位進行施工,通過工序間的有效搭接,確保了工程的時間節(jié)點。

7 結(jié)語

本文主要針對鋼結(jié)構(gòu)塔吊、鋼結(jié)構(gòu)桁架、鋼結(jié)構(gòu)安全措施、鋼結(jié)構(gòu)一體化施工進行簡要闡述。以往工程塔吊基礎(chǔ)形式一般為預(yù)埋型或格構(gòu)式承臺型,基礎(chǔ)安裝精度難以控制且施工成本高,本工程采用井字轉(zhuǎn)換鋼箱梁,現(xiàn)場直接測量定位,精度可以根據(jù)現(xiàn)場實際情況進行調(diào)整且后續(xù)塔吊拆除后鋼箱梁還能周轉(zhuǎn)使用,節(jié)約項目成本。鋼結(jié)構(gòu)施工傳統(tǒng)的安全措施以搭設(shè)操作腳手為主,施工效率低,本工程設(shè)計了一套鋼結(jié)構(gòu)安全施工標準化裝置,方便現(xiàn)場施工。大型商辦綜合體項目各個專業(yè)均與主體鋼結(jié)構(gòu)有關(guān),大多數(shù)專業(yè)各自為營,把各專業(yè)連接節(jié)點問題放到現(xiàn)場解決,導(dǎo)致現(xiàn)場施工進度慢,本工程秉承深化施工一體化理念,將各專業(yè)與主體結(jié)構(gòu)連接節(jié)點在施工之前解決,將節(jié)點放置到工廠加工,既保證了施工精度,又能提高現(xiàn)場效率。