醫用螺釘數控加工方法

柳鵬旭,鄭皓喆,程應科

1.新疆工程學院 新疆烏魯木齊 830023

2.鄭州大學 河南鄭州 450001

3.新疆烏魯木齊市職業教育中心 新疆烏魯木齊 830002

1 序言

普通木螺釘廣泛使用在家具制造業中,大多數木螺釘材質為Q235A,采用冷擠壓成形,具有成本低、效率高和產量大的優點。在人體中使用的螺釘雖然與普通木螺釘結構相似,但是它必須具有一定的強度和耐腐蝕性。使用1Cr18Ni9Ti不銹鋼材料制作的醫用螺釘,受材質、小批量生產及需要制作專用刀具等因素的影響,基本無法通過專用機床冷擠壓成形。

2 醫用螺釘的加工難點

對于小批量醫用螺釘生產,可以使用數控機床加工來彌補專用機床加工的不足。醫用螺釘直徑小,螺距相對于直徑來說比較大,剛性較差,在普通車床用成形刀具加工螺紋,切削抗力隨著刀具的切削深度增大而逐漸加大。由于醫用螺釘直徑小、長度長,即使在工藝上有支撐方法抵消大部分切削抗力,也容易引起螺釘變形而無法切削,所以采用普通車床很難加工。數控機床加工具有效率高、適應性強的優點,用宏程序車削螺紋,刀具與工件接觸面積基本恒定,且不會隨著刀具的切削深度增加而使切削抗力變大,但對于剛性較差的醫用螺釘也容易引起變形、彎曲。本文對醫用不銹鋼螺釘的加工進行深入研究,在數控車床上通過合理的工藝設置,解決不銹鋼材質不易切削的問題[1]。通過設計支撐夾具和編制宏程序分層車削,解決了螺紋加工剛性不足的問題。

3 醫用螺釘的數控加工原理

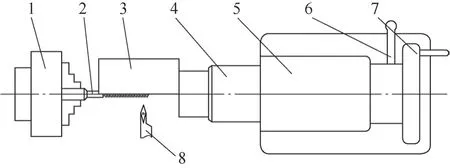

根據醫用螺釘幾何特征,對加工刀具的軌跡做出合理的規劃,是加工出合格零件的關鍵。數控機床加工螺紋使用的是硬質合金涂層刀片,要根據刀片的耐受線速度v,計算出車削醫用螺釘的合理主軸轉速,才能保證刀具的合理使用壽命。計算公式為

式中,v為線速度(m/min);D為回轉直徑(mm);n為主軸轉速(r/min)。

醫用螺釘螺紋加工中根據刀具受力情況分析,主切削力消耗占機床總功率的90%以上,進給抗力消耗占機床總功率的5%以上,如果使用成形刀具在數控機床上加工螺紋,隨著刀具的切削深度增加,刀具與工件的接觸面積變大,切削抗力也逐步增大,容易引起零件振動、變形和彎曲而無法車削[2]。由此可知,傳統的成形刀具不能滿足醫用螺釘的加工要求。為此改進加工方法,使用數控35°仿形車刀,通過編制宏程序控制刀尖軌跡按螺紋牙型形狀運動,刀尖走完牙型后再分層進給車削,這樣刀具與工件接觸面積基本恒定,刀具在車削中的切削力也基本保持恒定且較小,克服了傳統螺紋成形刀具切削抗力越來越大的弊端。

4 醫用螺釘數控加工的實現

4.1 刀具材料的選擇

醫用螺釘主要用于人工關節與人骨的聯接,需要有一定的強度和抗腐蝕能力,因此選擇防酸、防堿,耐腐蝕且有一定強度的1Cr18Ni9Ti不銹鋼材質。這種不銹鋼具有強度高、塑性較大以及在加工中硬化嚴重的特性,在切削中刀具承受的切削抗力大,容易造成醫用螺釘變形嚴重,且刀具承受較高的切削溫度,容易形成切削瘤。由于醫用螺釘容易產生加工硬化現象,使其加工變得困難,所以應選擇不易粘結,耐熱性、耐磨性和導熱性好的刀片,同時在加工中要充分冷卻,選擇散熱性好的水基切削液較為合理[3]。

4.2 醫用螺釘零件結構及尺寸

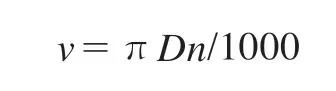

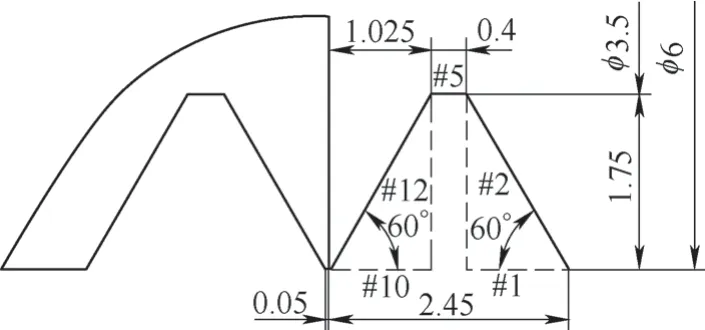

圖1所示醫用螺釘規格為M6-2.5mm×55mm,外圓直徑為6 mm,螺距為2.5 mm,牙底槽寬0.4 mm,牙頂槽寬0.0 5 mm,牙形角6 0°,長55mm,右端最大直徑11mm。由于零件剛性較差,螺距相對于直徑來說比較大,所以在如何增強工件裝夾剛性,以及數控加工宏程序的合理編制方面都存在一定的困難。

圖1 醫用螺釘

4.3 加工工藝

醫用螺釘為小批量生產,如果采用通用的一夾一頂方式車削螺紋,由于工件剛性差,無法承受切削力,會在工件中間產生彎曲變形,所以車削螺紋時必須對工件全程支撐,保證工件在支撐夾具中穩定可靠,防止工件因變形而無法加工。需要設計專用車削螺紋全程支撐夾具,來輔助支撐螺釘[4]。

零件螺距比較大,為了降低切削螺紋時的切削抗力,防止零件變形,選用硬質合金碳化鈦涂層35°仿形車刀,采用軌跡合成法編制宏程序分層切削螺紋,可大大降低車削螺紋時的切削抗力,且保持基本恒定。

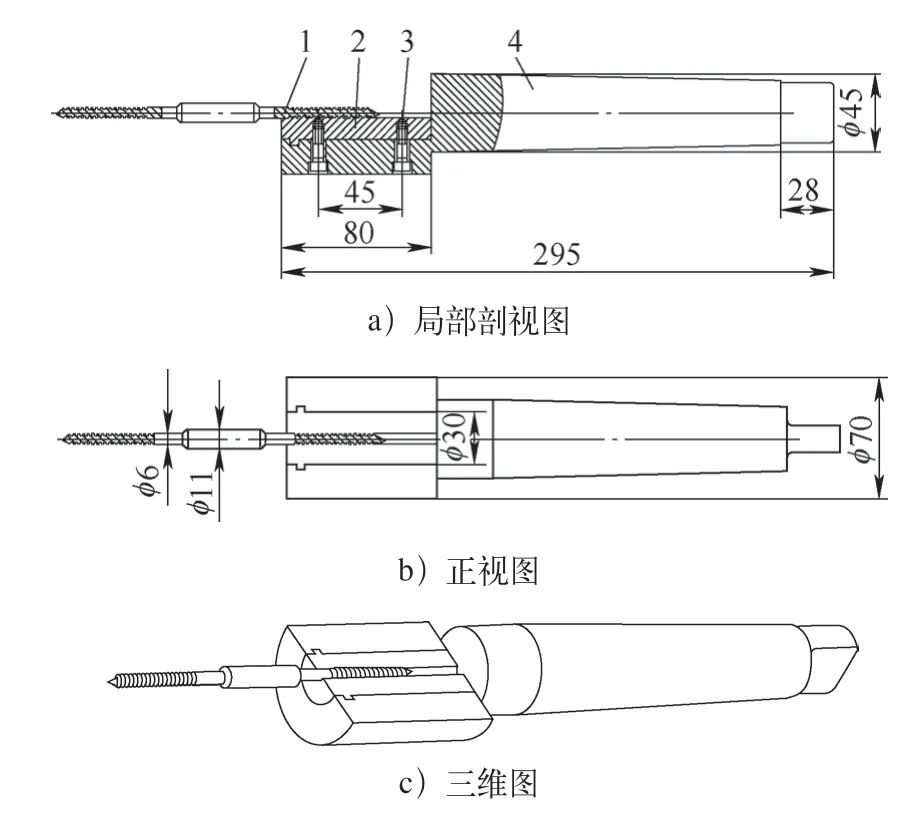

醫用螺釘加工過程如圖2所示。具體步驟為:①兩個零件連起來加工,中間多留15mm以方便自定心卡盤裝夾,兩端各多留的7mm用作鉆中心孔的工藝頭。②一夾一頂車削直徑6mm和11mm外圓。③夾6mm外圓車削去掉工藝頭,這樣中心孔也被去除,零件兩端才可以車削出完整錐度。④夾11mm外圓,用支撐夾具支撐醫用螺釘6mm外圓,用宏程序車削螺紋。⑤把兩件連接在一起的螺釘切斷后平長短,保證60mm尺寸。⑥在臥式銑床上用立式回轉工作臺裝夾,用鋸片銑刀銑1.5mm寬的槽。

圖2 醫用螺釘加工過程

4.4 螺紋車削支撐夾具工作原理

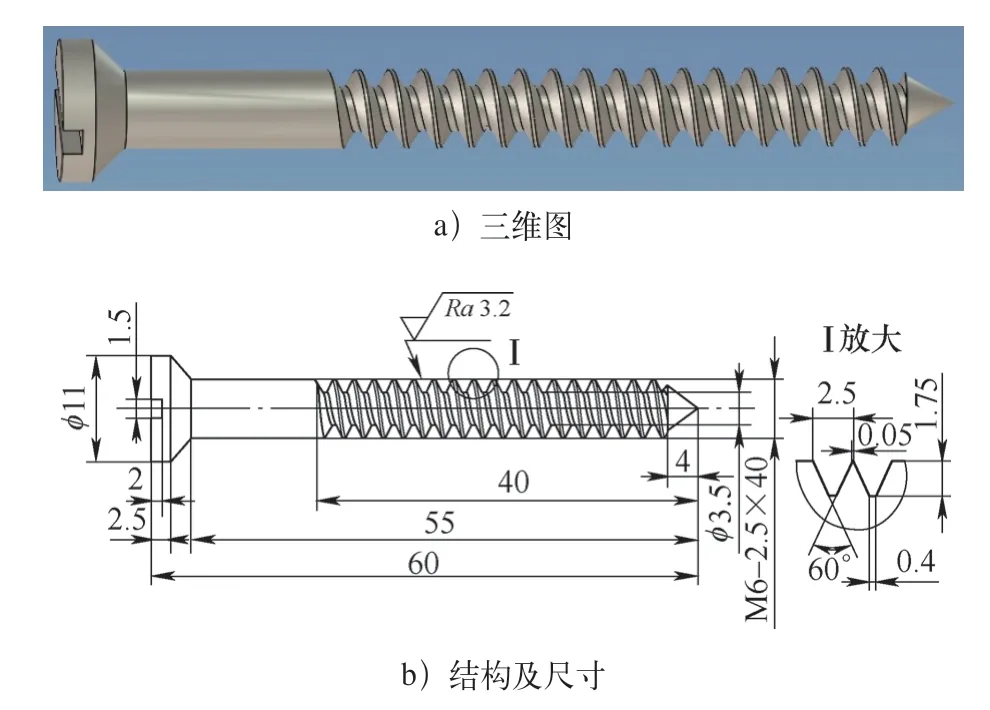

螺紋車削支撐夾具如圖3所示,醫用螺釘在加工時兩件為一體互為裝夾加工,目的是方便實現分工序小批量生產;支撐套材質為HT200灰鑄鐵,其具有摩擦系數小的特性。支撐套上面的凸臺起到軸向定位作用;夾具上兩個螺釘的作用是把支撐套和夾具體聯接緊固;夾具體的左端起到定位支撐套的作用,右端是標準的莫氏5號錐度。夾具裝到數控機床的尾座中,加工螺紋時移動尾座,使夾具中的支撐套支撐螺釘外圓車削螺紋,螺釘車削螺紋全程被支撐夾具支撐,螺紋切削抗力基本被抵消[5]。數控車削加工螺紋如圖4所示。

圖3 螺紋車削支撐夾具

圖4 數控車削加工螺紋

4.5 宏程序編制

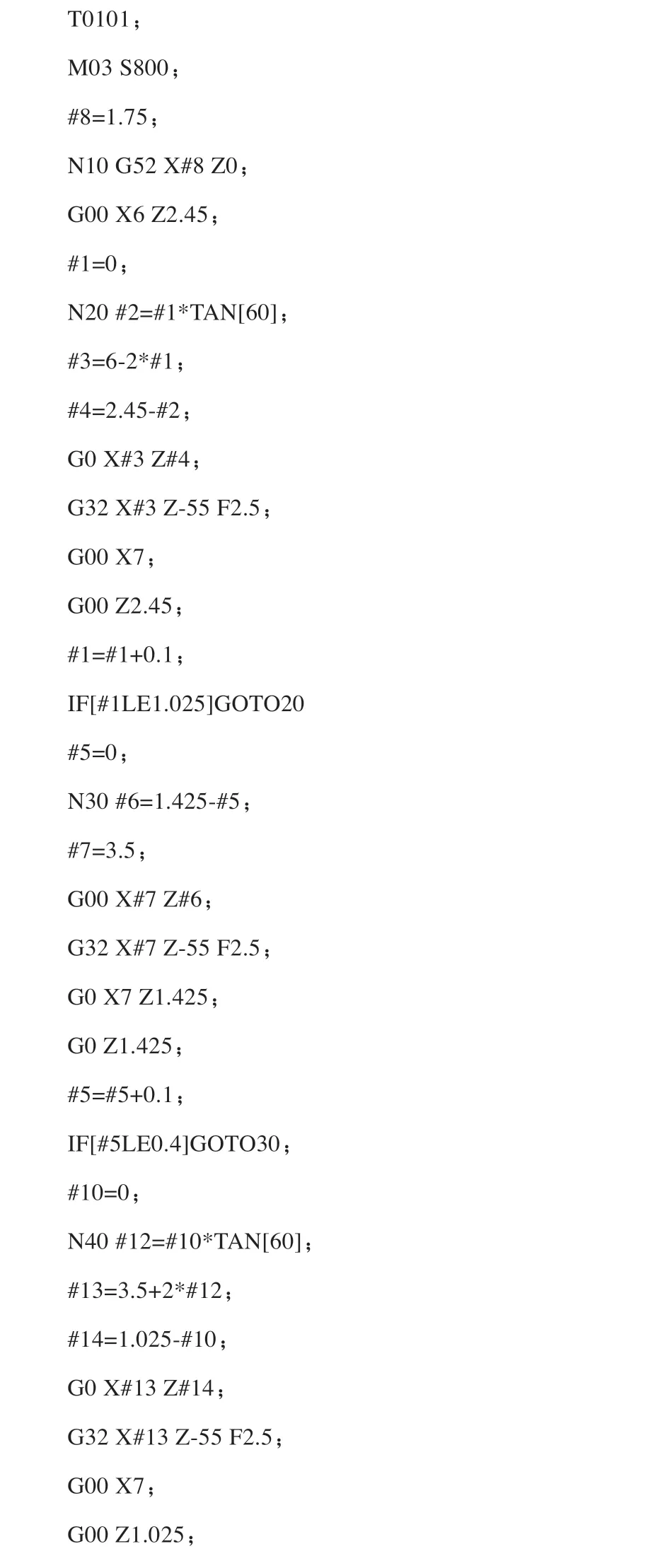

在零件加工各要素中,宏程序編制是關鍵,下面針對FANUC 0i系統數控車床,對螺紋加工進行宏程序編制。宏程序編制原理:刀具每次在螺紋牙型形狀中確定一個點,移動一個螺距;刀具回到起點再沿著螺紋的牙型形狀移動一個點,再移動一個螺距;直到車削出整個牙型的形狀后,再通過坐標系偏移實現分層進給車削,最終車削出完整牙型形狀[6]。圖5所示為宏程序關系,二級嵌套程序如下。

圖5 宏程序關系

4.6 加工注意事項及質量檢測

在醫用螺釘的加工過程中,外圓直徑6mm這一尺寸的誤差應控制在0.04mm左右,如果外圓直徑誤差較大,就會造成支撐夾具中直徑6mm半圓孔與螺釘外圓的吻合度差,夾具的支撐作用會減弱,車削中就會出現振動或工件變形。同時,車削螺紋時一定要保持刀片鋒利,中途不能換刀,否則易出現螺紋亂扣現象。

用千分尺測量醫用螺釘直徑6mm外圓尺寸,用卡尺測量螺紋的螺距,用表面粗糙度比較儀測量螺紋表面粗糙度值Ra3.2μm是否達標。經檢測,零件完全達到尺寸要求,能夠滿足使用要求。

5 結束語

通過醫用螺釘數控加工原理分析,完成了醫用螺釘支撐夾具設計和宏程序編制,實現了醫用螺釘的數控加工,彌補了冷擠壓普通螺釘的諸多不足。用較低的成本完成了醫用螺釘的小批量加工,這種使用數控機床加工醫用螺釘的方法,為特種材質相似螺釘的加工提供了參考。

專家點評

本例中的醫用螺釘為不銹鋼材質,剛性較差,冷擠壓和成形刀具無法完成螺紋加工。作者通過支撐夾具設計和宏程序編制,實現了醫用螺釘的小批量數控加工,彌補了傳統螺釘加工方法的不足,降低了成本。

文章思路敏捷,敢于創新,利用數控機床優勢,拓寬了醫用螺釘的加工方法,有以下2處創新點值得學習:①使用數控35°仿形車刀,通過宏程序控制刀尖軌跡按螺紋牙型運動,分層進給車削,刀具與工件接觸面積基本恒定,克服了傳統的成形刀具切削抗力越來越大的弊端。②設計專用車削螺紋全程支撐夾具,輔助支撐螺釘,提高工藝剛性,解決了螺紋切削抗力引起的彎曲變形問題,為特種材質相似螺釘的加工提供了參考。