車間生產(chǎn)過程的能量足跡建模與加工參數(shù)協(xié)同優(yōu)化

田 穎 邵文婷 王太勇

天津大學機械工程學院,天津,300350

0 引言

為使制造與生產(chǎn)過程更加環(huán)保,曹軍華等[1]將綠色工廠作為綠色制造的實施主體,通過合理規(guī)劃工廠內(nèi)能量流與物質(zhì)流的走向,優(yōu)化工廠設(shè)備并將生產(chǎn)資源回收利用,從而減少生產(chǎn)過程對生態(tài)環(huán)境的影響。

要實現(xiàn)綠色工廠對能量流的監(jiān)測和控制,需要建立工廠主要用能設(shè)備的能耗模型。針對機床的能耗建模,王超等[2]建立了數(shù)控機床能耗的狀態(tài)節(jié)點模型,通過功率信息與通信信息判斷機床的運行狀態(tài),實現(xiàn)對機床能耗的實時監(jiān)測;PARK等[3]建立了數(shù)控機床的加工參數(shù)與能耗的關(guān)系模型,構(gòu)建了有置信區(qū)間的能耗預(yù)測函數(shù);ZHOU等[4]建立了包含工藝參數(shù)信息的機床能耗模型,通過比能耗和工件材料去除率來快速預(yù)測能耗。在機器人能耗建模方面,MOHAMMED等[5]對機器人進行動力學分析,建立了機器人的空間能耗模型;PARYANTO等[6]分析了機器人運行參數(shù)與能耗的關(guān)系,建立了機器人的動態(tài)能耗模型。綜上所述,目前對數(shù)控機床設(shè)備的能耗建模多以能耗預(yù)測為主要目標,重點考慮機床本身工藝特性的影響因素,而對機床加工過程中的環(huán)境因素(如刀具的退化對加工能耗的影響)研究不充分,且大部分能耗建模都基于獨立的生產(chǎn)設(shè)備,對生產(chǎn)系統(tǒng)的多裝備能耗建模研究較少。

優(yōu)化生產(chǎn)車間能耗的方法包括調(diào)整設(shè)備的工藝參數(shù)、改變車間生產(chǎn)調(diào)度方案等。對于加工路徑和生產(chǎn)節(jié)拍確定的生產(chǎn)車間,能耗優(yōu)化集中在調(diào)整設(shè)備的工藝參數(shù)。在以加工參數(shù)為主要對象的能耗優(yōu)化中,黃拯滔等[7]分析了數(shù)控機床系統(tǒng)的功率去向,通過引力搜索算法優(yōu)化加工參數(shù)來減少生產(chǎn)能耗;陳行政等[8]建立了機床不同工作狀態(tài)的能耗模型,通過改變加工參數(shù)來優(yōu)化機床的生產(chǎn)能耗、生產(chǎn)成本及加工時間;XU等[9]建立了機床能量和刀具磨損狀態(tài)的關(guān)系,通過人工神經(jīng)網(wǎng)絡(luò)方法對加工參數(shù)進行優(yōu)化,以減少加工能耗。在對機器人的能耗優(yōu)化方面,ZHANG等[10]建立了工業(yè)機器人的能耗模型,通過蜂群算法優(yōu)化機器人的路徑節(jié)點速度,降低了機器人運行過程中的能耗。在以車間生產(chǎn)調(diào)度方案為主要對象的能耗優(yōu)化中,SOBOTTKA等[11]采用遺傳算法優(yōu)化生產(chǎn)過程及生產(chǎn)線布局來減少生產(chǎn)能耗。綜上所述,目前的加工參數(shù)多目標優(yōu)化研究多關(guān)注優(yōu)化指標函數(shù)及優(yōu)化算法的選取,但優(yōu)化對象的單一性導致優(yōu)化方法多局限于獨立設(shè)備的單一加工過程,對生產(chǎn)系統(tǒng)整體的參數(shù)協(xié)同優(yōu)化研究較少,生產(chǎn)車間的優(yōu)化多考慮生產(chǎn)布局與生產(chǎn)調(diào)度,而不考慮單臺設(shè)備加工參數(shù)的影響。

針對以上不足,本文以自動化生產(chǎn)車間為研究對象,結(jié)合刀具退化信息,以及設(shè)備的多樣性與相互配合需求,研究了典型用能裝備機床、機器人等在機加工作業(yè)過程中的能量屬性轉(zhuǎn)換規(guī)律,建立了裝備關(guān)鍵工藝參數(shù)與輸出能耗間的定量流動關(guān)系函數(shù)即設(shè)備能量足跡模型[12]。進而結(jié)合車間調(diào)度方案獲得生產(chǎn)車間總體的能量足跡模型,對車間生產(chǎn)過程匯總能量動態(tài)運行規(guī)律進行高實時精準描述。將融合工藝參數(shù)信息的設(shè)備能耗指標、生產(chǎn)成本指標、生產(chǎn)時間等作為動態(tài)評價指標,建立了多目標優(yōu)化函數(shù),借助蟻群算法實現(xiàn)了生產(chǎn)車間內(nèi)部多設(shè)備間的加工參數(shù)協(xié)同優(yōu)化。

1 面向節(jié)能的生產(chǎn)車間多裝備加工參數(shù)協(xié)同優(yōu)化

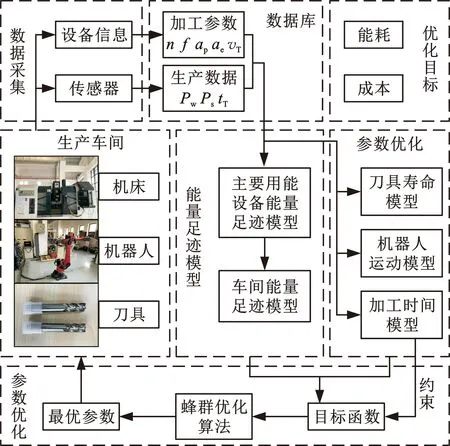

本文以生產(chǎn)設(shè)備的加工參數(shù)為優(yōu)化對象,通過建立加工參數(shù)、生產(chǎn)數(shù)據(jù)與能量消耗的關(guān)系,實現(xiàn)能耗的優(yōu)化。優(yōu)化整體方案流程的框架如圖1所示。

圖1 生產(chǎn)車間多裝備加工參數(shù)協(xié)同優(yōu)化流程框架

確定車間各設(shè)備的能耗水平,篩選出主要的用能設(shè)備。通過傳感器采集主要用能設(shè)備的生產(chǎn)數(shù)據(jù),考察其運行時的能量流動動態(tài)特性,建立設(shè)備獨立加工時的能量足跡模型。結(jié)合設(shè)備的運行時序關(guān)系建立車間的能量足跡模型。

在進行最優(yōu)加工參數(shù)選擇時,考慮到加工時的能量利用率,將設(shè)備能量足跡模型轉(zhuǎn)化為比能耗模型,建立動態(tài)能耗指標函數(shù);考慮刀具的磨損、機器人的運動平穩(wěn)性對加工質(zhì)量和成本的影響,建立生產(chǎn)車間的成本指標函數(shù)。

對上述指標函數(shù)模型進行加權(quán)處理,建立多目標優(yōu)化函數(shù),依據(jù)不同的優(yōu)化側(cè)重點提出兩組評價方案。通過生產(chǎn)時間與生產(chǎn)節(jié)拍計算加工時間,建立包含加工參數(shù)取值范圍與加工時間的約束條件,使用蜂群算法[10]對優(yōu)化函數(shù)進行多目標優(yōu)化,依據(jù)優(yōu)化后參數(shù),將應(yīng)權(quán)重因子分配給機床、機器人等設(shè)備,實現(xiàn)多裝備加工參數(shù)的協(xié)同優(yōu)化。

2 車間生產(chǎn)過程能量足跡建模

2.1 車間生產(chǎn)過程能量足跡分析

機床、機器人是車間的主要用能設(shè)備,它們在生產(chǎn)過程中的動態(tài)能耗規(guī)律對車間總體能耗的影響很大,因此將機床、機器人作為主要研究對象,分析其工作能耗。

機床的加工功率Pmw為與加工參數(shù)相關(guān)的函數(shù):

Pmw=f(n,f,ap,ae,tT)

(1)

式中,n為主軸轉(zhuǎn)速,r/min;f為進給速度,mm/r;ap為切削深度,mm;ae為切削寬度,mm;tT為該刀具已加工時間,min。

機床的加工時間tm由加工參數(shù)與單個工件去除的材料體積V共同決定:

(2)

機床的總能耗Wm由機床功率積分得到:

(3)

式中,2tr為上下料總用時;tr為機床的上料時間;ts為機床的待機時間;Pms為機床的待機功率。

機器人的工作功率Prw為與機器人工具中心點(tool center point,TCP)速度有關(guān)的函數(shù):

Prw=f(vT)

(4)

式中,vT為機器人的TCP速度,mm/min。

tr由TCP速度vT與機器人工具中心點移動總距離L所決定:

(5)

機器人總能耗Wr為

(6)

式中,Prs為機器人的待機功率。

生產(chǎn)車間主要用能設(shè)備的總能耗為

(7)

式中,Wmi為第i臺機床的能耗;Wrj為第j臺機器人的能耗;Wo為生產(chǎn)車間其他固定能耗;xm為車間中機床的數(shù)量;xr為車間中機器人的數(shù)量。

2.2 主要用能設(shè)備能量足跡建模

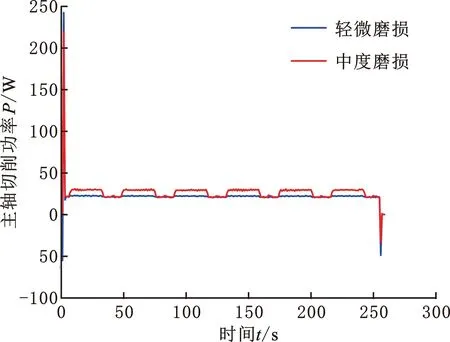

本文基于實驗數(shù)據(jù)分析生產(chǎn)車間中機床與機器人的能量流動規(guī)律,并對其進行能量足跡建模。首先分析機床切削時的能量足跡。使用FANUC數(shù)控銑床TSIM-VMA8050V4直線順銑45號鋼。如圖2所示,在相同的切削條件下,刀具磨損大時,主軸切削功率顯著增大。因此,要建立準確的機床切削能量足跡模型,就必須綜合考慮刀具生命周期磨損規(guī)律的影響。

圖2 主軸切削功率變化情況

機床主軸的切削能耗與加工參數(shù)密切相關(guān),刀具磨損造成的切削能耗上升幅度與加工參數(shù)相關(guān)。根據(jù)廣義泰勒公式,建立切削能耗與加工參數(shù)及刀具已加工時間tT的關(guān)系式:

(8)

式中,K1、K2為與機床、刀具、切削對象等相關(guān)的系數(shù);a1~a8為各個加工參數(shù)的指數(shù)。

機床的總能耗為

Wm=Wmw+Wms

(9)

式中,Wmw為機床的主軸切削能耗;Wms為機床除主軸切削能耗外的其他系統(tǒng)能耗。

機器人的工作能耗與機器人的運動速度密切相關(guān)。根據(jù)廣義泰勒公式建立機器人一次上料的能耗與TCP速度vT的關(guān)系式:

(10)

式中,K3為機器人、工件等相關(guān)的系數(shù);a9為TCP速度的指數(shù)。

機器人的總能耗為

Wr=Wrw+Wrs

(11)

式中,Wrw為機器人的工作能耗;Wrs為機器人的待機能耗。

3 加工參數(shù)協(xié)同優(yōu)化

3.1 加工參數(shù)優(yōu)化指標函數(shù)

有效的協(xié)同優(yōu)化方案不僅能處理大批量定制生產(chǎn)模式下生產(chǎn)需求的變化,還滿足定制生產(chǎn)對產(chǎn)線響應(yīng)的高效性與批量生產(chǎn)對質(zhì)量的穩(wěn)定性的要求。

3.1.1動態(tài)能耗指標函數(shù)

工業(yè)中通常使用比能耗即切削過程的能耗與去除材料體積的比值來表示加工過程中的能量利用率[8]。將機床切削能量足跡模型(式(8))轉(zhuǎn)換,可得到機床切削單個工件的比能耗模型即機床切削的動態(tài)指標函數(shù):

(12)

式中,N為刀具所切削的工件的數(shù)量。

機床的進給系統(tǒng)、冷卻系統(tǒng)、照明系統(tǒng)等其他部分的能量消耗也不可忽略。將加工過程中機床其他部分的功率視為恒定值,則機床加工單個工件的其他系統(tǒng)能耗為

Wms=Pmo(tm+2tr+ts)

(13)

式中,Pmo為機床其他系統(tǒng)總功率。

建立機器人的比能耗模型即機器人工具中心點移動固定距離的能耗(機器人一次運輸所消耗的能量),直接將式(10)作為機器人的動態(tài)能耗指標函數(shù)。

除了工作能耗以外,機器人在待機時間段也有一定的能量消耗,將機器人的待機功率視為恒定值,單個工件加工過程中機器人的待機能耗為

Wrs=Prs(tm+ts)

(14)

式中,Prs為機器人的待機功率。

3.1.2生產(chǎn)成本指標函數(shù)

為簡化分析,本文中的車間生產(chǎn)成本專指機床及機器人的運行成本。對于無人生產(chǎn)線來說,機床的運行成本以刀具成本為主。

刀具成本Cm由加工單個工件所消耗的刀具個數(shù)與刀具的價格得到:

Cm=VHt/T

(15)

T=TVV

(16)

式中,T為刀具在有效壽命內(nèi)所去除材料的總體積;Ht為單把刀具的價格;TV為刀具在有效壽命內(nèi)可加工的工件數(shù)。

將TV作為刀具壽命的評價指標,則刀具壽命為與加工參數(shù)相關(guān)的函數(shù)為

TV=f(n,f,ap,ae)

(17)

根據(jù)廣義泰勒公式,建立刀具壽命與加工參數(shù)之間的函數(shù):

(18)

式中,K4為與刀具材料、工件材料等相關(guān)的系數(shù);a10~a13為加工參數(shù)的指數(shù)。

機器人運動不平穩(wěn)會造成物料的損壞、殘次品的增加,因此機器人的運行成本以損壞的物料成本為主。物料損壞成本Cr由出現(xiàn)殘次品概率與物料的價格得到:

Cr=(1-q)Hp

(19)

式中,q為工件在運輸過程中質(zhì)量合格的概率;Hp為單個工件的價格。

機器人成功運輸工件的概率為

q=1-k1/S

(20)

式中,k1為概率系數(shù);S為機器人的運動平穩(wěn)性指標。

機器人的運動平穩(wěn)性與機器人在運動過程中的最大功率相關(guān):

S=k2/Pmax

(21)

式中,k2為機器人的平穩(wěn)性系數(shù);Pmax為機器人一次運輸過程中的最大功率。

機器人的最大功率為機器人TCP速度的函數(shù),則根據(jù)廣義泰勒公式可得

(23)

式中,K5為與機器人、工件等相關(guān)的系數(shù);a14為TCP速度的指數(shù)。

生產(chǎn)車間的總成本為

C=Cm+Cr

(24)

3.2 多裝備加工參數(shù)協(xié)同多目標優(yōu)化

3.2.1加工參數(shù)協(xié)同多目標優(yōu)化函數(shù)

本文的優(yōu)化目標為生產(chǎn)車間主要用能設(shè)備的能耗與生產(chǎn)成本。多目標優(yōu)化函數(shù)采用線性加權(quán)求和法。兩個優(yōu)化指標歸一化處理后的多目標優(yōu)化函數(shù)為

F=w1Wn+w2Cn

(25)

式中,Wn、Cn分別為歸一化后的動態(tài)能耗指標函數(shù)和生產(chǎn)成本指標函數(shù);w1、w2為優(yōu)化目標的權(quán)重。

3.2.2多目標優(yōu)化函數(shù)的約束條件

為保證設(shè)備的正常運行、工件的加工質(zhì)量、生產(chǎn)任務(wù)的準時完成,需對多目標優(yōu)化函數(shù)的優(yōu)化范圍加以約束,約束各設(shè)備主要加工參數(shù)的取值范圍與加工時間,將最終確定的生產(chǎn)車間整體需用時間范圍作為多目標優(yōu)化函數(shù)的約束條件。

生產(chǎn)車間的時間模型為

(26)

t=tm+2tr+ts

(27)

機床加工參數(shù)的取值范圍為

nmin≤n≤nmax

(28)

fmin≤f≤fmax

(29)

apmin≤ap≤apmax

(30)

aemin≤ae≤aemax

(31)

式中,nmax、nmin分別為加工中主軸允許的最大和最小轉(zhuǎn)速;fmax、fmin分別為加工允許的最大和最小進給量;apmax、apmin分別為加工允許的最大和最小切削深度;aemax、aemin分別為加工允許的最大和最小切削寬度。

機器人加工參數(shù)的范圍為

vTmin≤vT≤vTmax

(32)

式中,vTmax、vTmin分別為加工允許的最大和最小機器人TCP速度。

加工時間的的范圍為

(33)

式中,tmax、tmin分別為生產(chǎn)任務(wù)允許的單個工件的最長和最短加工時間。

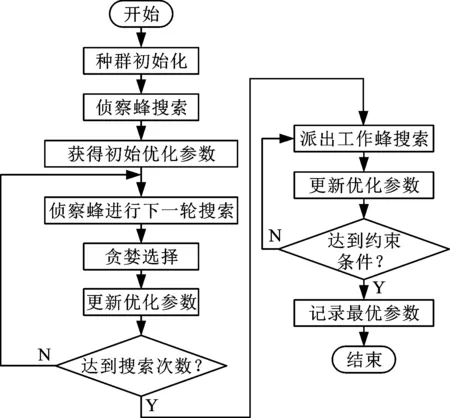

3.2.3基于蜂群算法獲取最優(yōu)參數(shù)

為獲取最優(yōu)加工參數(shù)方案,本文采用蜂群算法對式(25)進行優(yōu)化參數(shù)求解。蜂群算法優(yōu)化流程如圖3所示。首先初始化種群,依據(jù)優(yōu)化需求確定蜂群總數(shù)、優(yōu)化范圍、搜索次數(shù)。派出一定數(shù)量的偵察蜂在優(yōu)化范圍內(nèi)進行一次搜索,將搜索到的優(yōu)化參數(shù)代入式(25),得到多目標優(yōu)化結(jié)果,并記錄對應(yīng)的參數(shù)值。再派出偵察蜂進行下一輪搜索,對上一輪與新一輪的優(yōu)化結(jié)果采用貪婪選擇策略,若新一輪優(yōu)化結(jié)果優(yōu)于上一輪優(yōu)化結(jié)果,則用新一輪結(jié)果的優(yōu)化參數(shù)代替原有優(yōu)化參數(shù),反之保留原有的優(yōu)化參數(shù)。派出工作蜂,在已記錄的優(yōu)化參數(shù)附近隨機進行搜索,若搜索到的新優(yōu)化結(jié)果優(yōu)于原優(yōu)化結(jié)果,則用新優(yōu)化參數(shù)更新原有優(yōu)化參數(shù),反之保持原有優(yōu)化參數(shù)不變。當工作蜂搜素達到蜜源搜素次數(shù)時,評估最優(yōu)參數(shù),判斷是否需要繼續(xù)搜索。

圖3 蜂群算法流程

4 實驗驗證

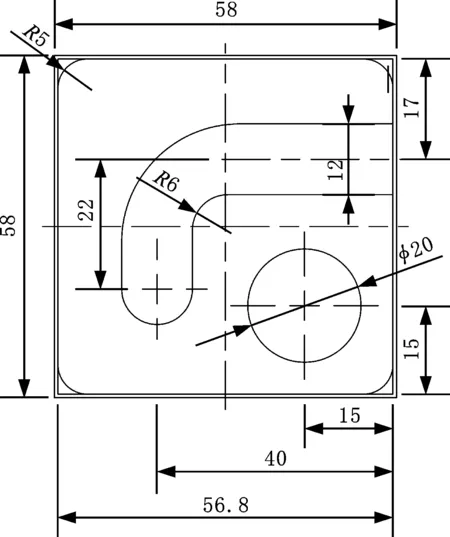

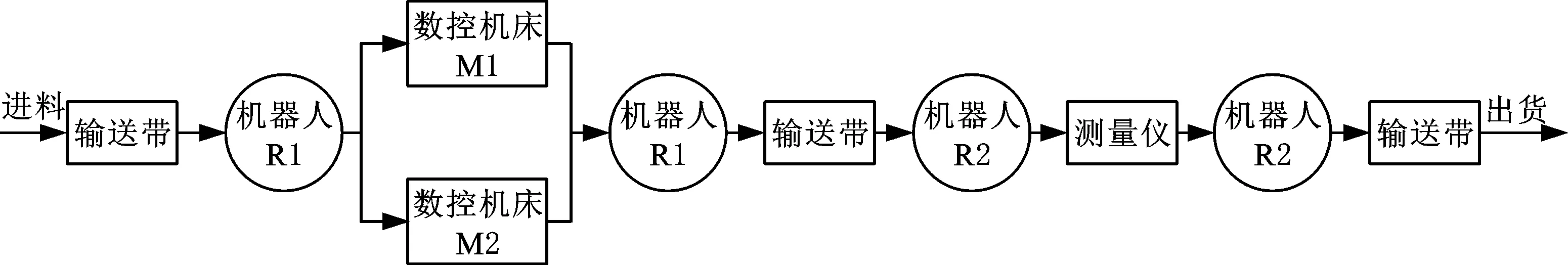

為驗證所提方法的有效性,對圖4所示的工件進行加工實驗。為實現(xiàn)生產(chǎn)任務(wù),選擇圖5所示的典型生產(chǎn)車間布局模式。

圖4 工件加工尺寸

圖5 生產(chǎn)車間裝備布局示意圖

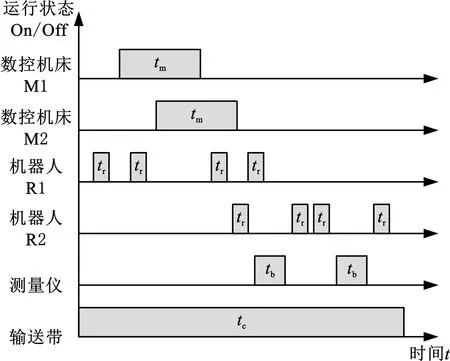

車間生產(chǎn)節(jié)拍給定,各設(shè)備的生產(chǎn)節(jié)拍與運行時序關(guān)系如圖6所示,圖中,tb為測量儀設(shè)備的工作時間,tc為傳送帶設(shè)備的工作時間。

圖6 生產(chǎn)節(jié)拍與設(shè)備運行時序圖

依據(jù)式(7)可得該生產(chǎn)車間的能量足跡模型:

W=2Wmw+2Wms+8Wrw+2Wrs+2Wbw+Wbs+Wc

(34)

式中,Wbw、Wbs分別為測量儀的工作能耗與待機能耗;Wc為輸送帶的工作能耗。

依據(jù)式(19)、式(24)可得該生產(chǎn)車間的生產(chǎn)成本指標函數(shù):

C=Cm+(1-q2)Hp=Cm+(1+q)Cr

(35)

以生產(chǎn)車間中的機床與機器人為主要優(yōu)化設(shè)備,為確定車間能量足跡模型的具體參數(shù)值,使用PW3360-30鉗型功率計,通過正交試驗獲取刀具生命周期的機床切削能耗數(shù)據(jù),通過采集不同TCP速度下的機器人功率獲取機器人工作能耗數(shù)據(jù),以多元線性回歸法建立機床切削能量足跡模型與機器人工作能量足跡模型,機床的其他系統(tǒng)功率、機器人的待機功率、非主要優(yōu)化設(shè)備的工作功率與待機功率視為恒定值,從而建立生產(chǎn)車間的動態(tài)能耗指標函數(shù)。

為確定生產(chǎn)車間的生產(chǎn)成本指標函數(shù),使用XDS-10A高鏡身視頻顯微鏡,測量正交試驗中四刃銑刀各個刀刃的最大磨損值。4個刃中某一個刃的磨損值滿足

(36)

時,判斷刀具失效,記錄下刀具失效時的切削工件數(shù)。

采集不同TCP速度下的機器人最大功率,采用多元線性回歸法建立刀具壽命函數(shù)與機器人的最大功率函數(shù),再結(jié)合3.1.2節(jié)內(nèi)容得到生產(chǎn)車間的成本指標函數(shù)。

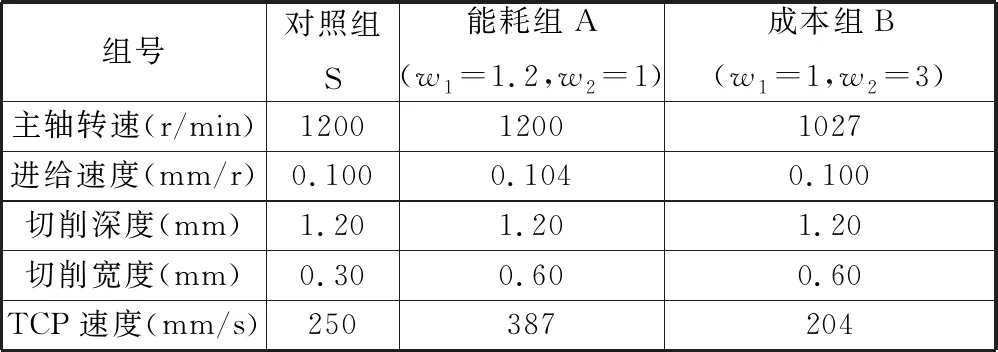

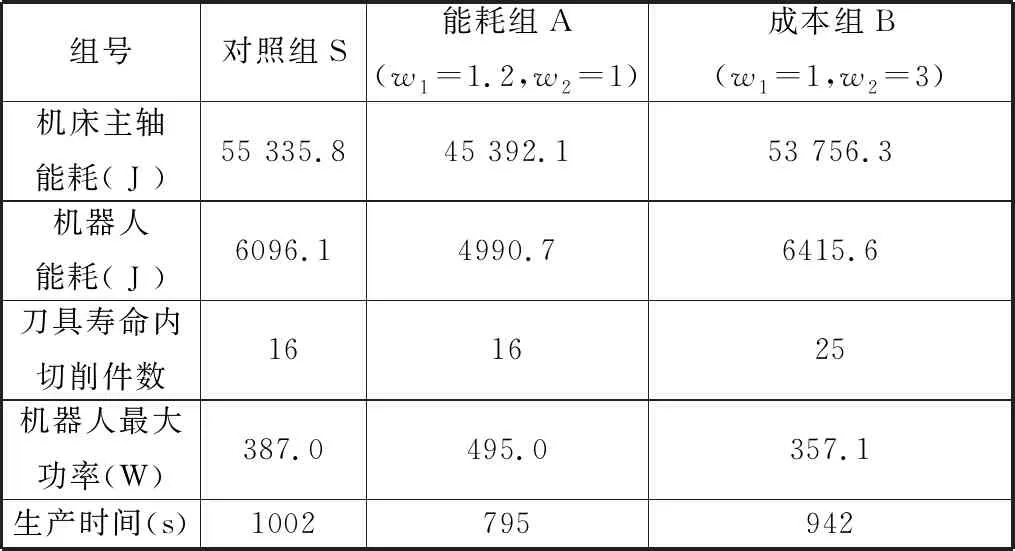

將動態(tài)能耗指標函數(shù)、生產(chǎn)成本指標函數(shù)代入式(25),建立該工藝流程的加工參數(shù)協(xié)同多目標優(yōu)化函數(shù)。本文選擇能耗權(quán)值較大的A組與生產(chǎn)成本權(quán)值較大的B組進行優(yōu)化,權(quán)值按照經(jīng)驗給出,如表1所示。為對比優(yōu)化結(jié)果,設(shè)置S組為對照組,將其各項加工參數(shù)取工業(yè)常用參數(shù)值,具體數(shù)值如表1所示。

表1 多目標下生產(chǎn)車間多裝備加工參數(shù)協(xié)同優(yōu)化結(jié)果

依據(jù)式(26)與生產(chǎn)節(jié)拍時序圖可得該生產(chǎn)車間加工單個工件的時間:

t=tm+4tr+tb+ts

(37)

依據(jù)實驗條件與生產(chǎn)任務(wù)要求,對多目標優(yōu)化函數(shù)做以下約束:

1000 r/min≤n≤1200 r/min

(38)

0.10 mm/r≤f≤0.12 mm/r

(39)

0.60 mm≤ap≤1.20 mm

(40)

0.30 mm≤ae≤0.60 mm

(41)

200 mm/s≤vT≤400 mm/s

(42)

800 s≤tm+4tr+tb+ts≤1200 s

(43)

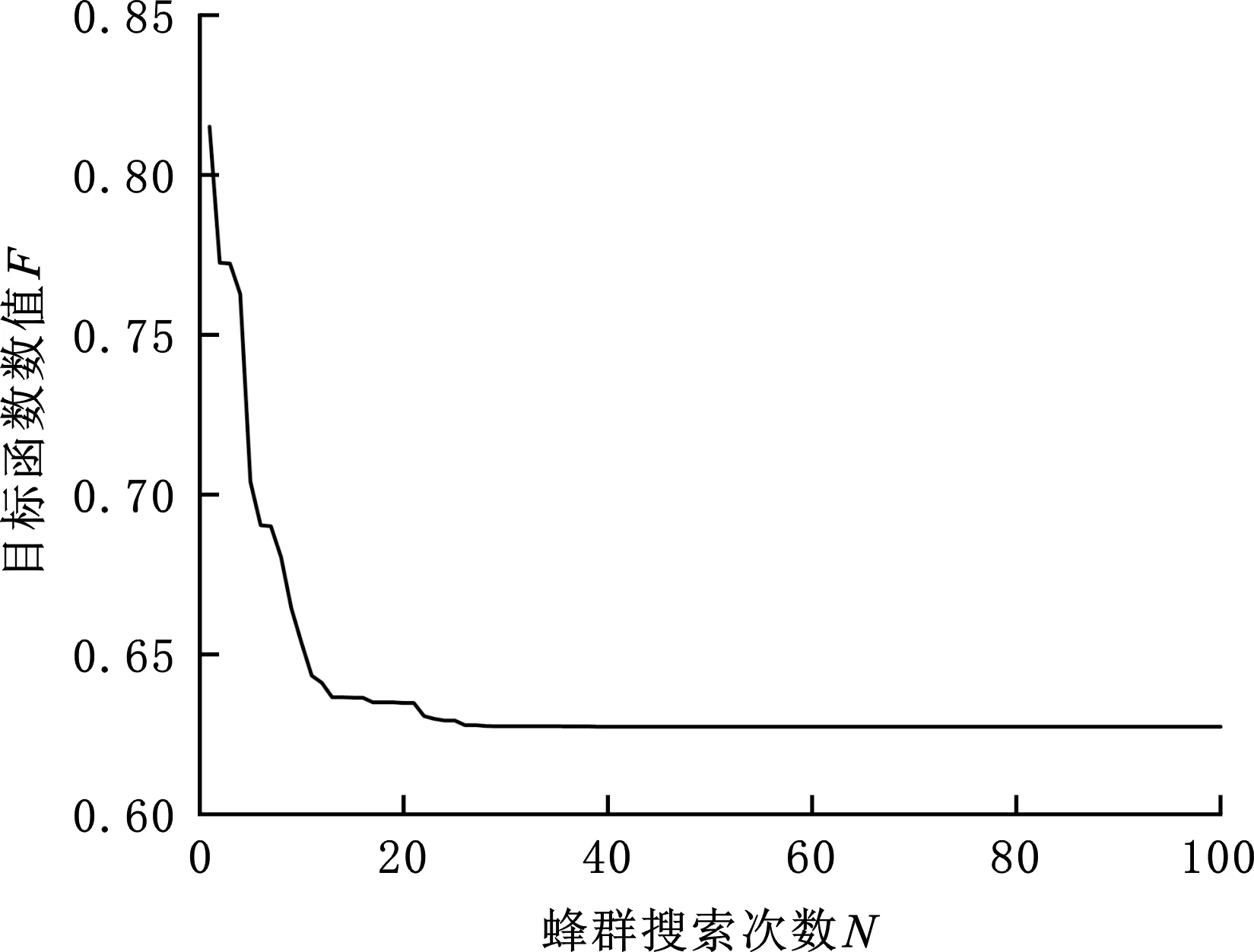

取刀具平穩(wěn)磨損時間段為主要優(yōu)化時期,通過蜂群算法對上述不同權(quán)值的兩個多目標優(yōu)化函數(shù)進行優(yōu)化。選取蜂群包含10只偵察蜂與30只工作蜂。能耗組A的優(yōu)化過程如圖7所示,生產(chǎn)車間各組優(yōu)化結(jié)果如表1所示。

圖7 蜂群算法優(yōu)化過程

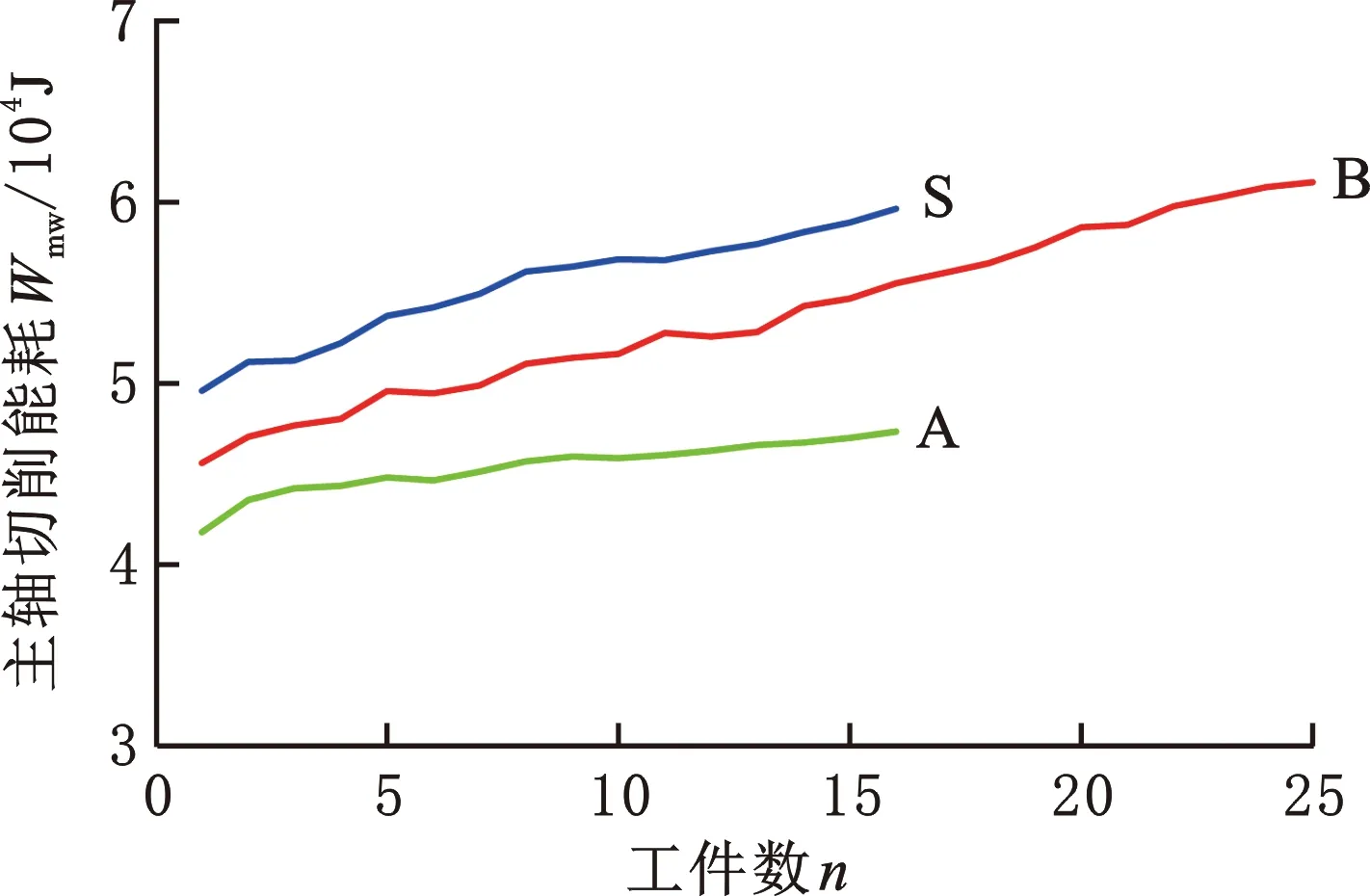

使用表1優(yōu)化后的加工參數(shù)加工上述工件,得到圖8所示加工單個工件的機床主軸切削能耗對比圖,各組優(yōu)化數(shù)據(jù)如表2所示。

圖8 優(yōu)化方案的能耗對比圖

表2 多目標下生產(chǎn)車間多裝備加工參數(shù)協(xié)同優(yōu)化數(shù)據(jù)

優(yōu)化后的能耗節(jié)省率為

(44)

式中,WS為對照組加工一個工件的平均能耗;WA為能耗組加工一個工件的平均能耗。

優(yōu)化后的刀具壽命延長率為

(45)

式中,TVB為成本組刀具切削工件數(shù);TVS為對照組刀具切削工件數(shù)。

優(yōu)化后的機器人最大功率減少率為

(46)

式中,PS為對照組機器人最大功率;PB為成本組機器人最大功率。

結(jié)合式(44)~式(46)可知,相對于對照組S,能耗組A中機床加工一個工件平均節(jié)省能耗17.97%,機器人運輸工件一次平均節(jié)省能耗18.13%,生產(chǎn)時間節(jié)省20.66%;成本組B延長單把刀具壽命56.25%,機器人一次運輸過程中最大功率減少7.73%,生產(chǎn)時間節(jié)省5.99%。

圖9為優(yōu)化結(jié)果雷達圖,對比各組優(yōu)化結(jié)果可知,A組的機床與機器人整體耗能少,但刀具壽命期內(nèi)可加工的工件較少。B組刀具壽命期內(nèi)可加工的工件更多,且機器人運動平穩(wěn)性更高,但整體能耗高于A組。

圖9 優(yōu)化方案雷達圖

5 結(jié)論

(1)本文以生產(chǎn)車間為對象,分析了車間主要用能設(shè)備的能量足跡,建立了生產(chǎn)車間的能量足跡模型,考慮了刀具退化對設(shè)備能耗的影響。

(2)本文以降低車間的生產(chǎn)能耗與生產(chǎn)成本為主要目標,使用蜂群算法優(yōu)化了車間設(shè)備的加工參數(shù)。實驗證明該優(yōu)化方式在以能耗為主要優(yōu)化目標時,機床加工能耗減少17.97%,機器人工作能耗減少18.13%;以成本為主要優(yōu)化目標時,刀具壽命延長56.25%,機器人運動平穩(wěn)性增加7.73%。

刀具不同磨損時期的機床設(shè)備的最優(yōu)加工參數(shù)也有所不同,應(yīng)依據(jù)刀具不同的磨損時期對優(yōu)化函數(shù)進行分段優(yōu)化,使得優(yōu)化算法能夠更好地降低加工能耗和生產(chǎn)成本。